1.本发明涉及包装设备技术领域,尤其涉及一种全自动检测试剂包包装生产线。

背景技术:

2.抗原检测可以用于特定人群的病毒筛查,有利于提高“早发现”能力。包括抗原检测在内的检测包中一般包含棉签、采样管、检测卡、配套说明书和合格证等,棉签、检测卡均密封在塑料袋中,有些还配置有废弃物密封袋,用于封装检测后的棉签、采样管等废弃物。现有的检测包一般是盒装,即将这些物料装入包装盒中,但包装盒的成本较高,体积较大,采用铝箔袋进行包装则可以减小体积,降低成本,同时铝箔袋还具有更佳的阻隔性,防氧化性,防水防潮性,以及耐高低温性。但在进行包装时,铝箔袋相对比较柔软,容易塌陷,空间也相对小,故增加了包装的难度。

技术实现要素:

3.本发明的目的是克服上述现有技术的缺点,提供一种可进行铝箔袋包装、包装质量和效率高的全自动检测试剂包包装生产线。

4.本发明是通过以下技术方案来实现的:

5.一种全自动检测试剂包包装生产线,包括物料输送工位带、输袋工位带、纸页物料投料装置、棉签袋和试剂卡投料装置、提取液管投料装置、包装袋投料装置、推料装置和封口装置,所述物料输送工位带的末端与所述输袋工位带的前端对接,对接处设置有推料工位,所述推料装置设置在所述推料工位处。

6.所述物料输送工位带上间隔设置有用于放置物料的物料工位,所述纸页物料投料装置、棉签袋和试剂卡投料装置和提取液管投料装置分别在设置所述物料输送工位带的两侧,用于分别向物料输送工位带上的物料工位上投放纸质物料、棉签袋、试剂卡和提取液管。

7.所述输袋工位带上间隔设置有用于放置包装袋的输袋工位,所述包装袋投料装置和封口装置分别设置在所述输袋工位带的旁侧,且包装袋投料装置设置在所述推料工位的前端,用于向输袋工位带上的输袋工位上放置空的包装袋;所述推料装置用于将物料工位上的物料推入输袋工位上空的包装袋中,所述封口装置设置在所述推料工位的后端,用于对输袋工位上装好物料的包装袋进行热压封口。

8.进一步地,还包括设置在所述物料输送工位带旁侧的废弃袋投料装置,所述废弃袋投料装置包括废弃袋投料机架及设置在所述废弃袋投料机架上的废弃袋输送带、吸盘组件、纵向行走机构和垂直行走机构,所述废弃袋输送带上间隔设置有若干储料盘,所述储料盘用于存放废弃袋;所述纵向行走机构设置在废弃袋投料机架上,垂直行走机构安装在所述纵向行走机构上,所述吸盘组件安装在所述垂直行走机构上,用于将废弃袋输送带上储料盘中的废弃袋一一吸取至物料输送工位带上的物料工位上。

9.进一步地,所述物料废弃袋输送带靠近所述吸盘组件的一侧设置有护栏,所述吸

盘设置有相邻的第一吸取区和第二吸取区,所述第一吸取区用于吸取废弃袋一边的一端,所述第二吸取区用于当第一吸取区吸取废弃袋的一端后运动至物料废弃袋输送带的过程中,吸取废弃袋的另一端在重力和护栏的阻挡作用下向后翻折180度时,吸取废弃袋另一边的一端,从而实现废弃袋的折叠。

10.进一步地,所述提取液管投料装置包括提取液管料仓、活动推板、固定挡板和溜槽,提取液管料仓用于存放提取液管,所述提取液管的中部设置有凸台,提取液管以所述凸台为分界的两头中一头为轻的管头,另一头为重的管身。

11.所述活动推板设置在所述提取液管料仓的出料口处,活动推板连接有驱动机构,所述固定挡板与活动推板并行排列,且固定挡板设置在活动推板远离提取液管料仓的一侧;所述活动推板和固定挡板具有相同的结构,均包括有若干台阶,每个台阶的台阶面向溜槽的一侧倾斜的同时向台阶的内侧倾斜,使得落入台阶面上的提取液管在下溜的过程中可在重力作用下管身朝下、管头朝上;活动推板将提取液管不断向上推,提取液管沿活动推板倾斜的台阶面滑动至固定挡板上,并沿固定挡板倾斜的台阶面往下溜,下溜和掉落的过程中由于重力作用不断调整位姿,最终使得管身朝下、管头朝上。所述溜槽倾斜设置在所述固定挡板远离活动推板的一侧,溜槽的开口宽度大于提取液管管身的直径,小于提取液管凸台的直径,使得提取液管落入溜槽上后,可通过凸台抵靠在溜槽的边沿上而排列在溜槽下滑,直至落入物料输送工位带上的物料工位上。

12.进一步地,所述提取液管投料装置还包括校正气缸、校正板和位姿检测电眼,所述位姿检测电眼设置在所述固定挡板台阶面的上方,用于检测固定挡板台阶面上的提取液管是否管身朝下、管头朝上;每个固定挡板的台阶面的一侧均设置有所述的校正板,且所述校正板位于溜槽的上方,用于校正固定挡板台阶面上管身朝上、管头朝下的提取液管;所述校正气缸与所述校正板驱动相连,当固定挡板台阶面上的提取液管管身朝上、管头朝下时,校正气缸驱动校正板水平移动以靠近固定挡板,以托住提取液管的管头从而迫使提取液管逆时针旋转以管头朝上的姿势往下掉,达到校正位姿的目的。所述溜槽的下溜方向上设置有气嘴,溜槽末端的出口处设置有阀门。

13.进一步地,所述棉签袋和试剂卡投料装置包括棉签袋料仓、棉签袋提升机、棉签袋输送带、试剂卡料仓、试剂卡提升机、试剂卡输送带和蜘蛛手机器人,所述棉签袋提升机和试剂卡提升机分别用于将棉签袋和试剂卡提升至一定高度,并将棉签袋和试剂卡由堆放状态改变成一片一片的有序状态,所述棉签袋输送带和试剂卡输送带分别设置在棉签袋提升机和试剂卡提升机的出料口处,用于承接棉签袋和试剂卡。所述棉签袋输送带和试剂卡输送带并行排列,所述蜘蛛手机器人设置在所述棉签袋输送带和试剂卡输送带的上方,用于分别将棉签袋输送带上的棉签袋和试剂卡输送带上的试剂卡一一抓取至物料输送工位带上的物料工位上。

14.进一步地,所述棉签袋输送带和试剂卡输送带上均设置有毛刷辊,所述毛刷辊的旋转方向与棉签袋输送带、试剂卡输送带的运行方向相反,用于将棉签袋输送带和试剂卡输送带上的重叠物料一一分开。所述棉签袋输送带和试剂卡输送带的末端还分别设置有棉签袋回流输送带和试剂卡回流输送带。纸页物料投料装置包括分设于物料输送工位带两侧的说明书分页机和合格证分页机。

15.进一步地,所述包装袋投料装置包括储袋输袋机构和吸袋放袋机构,所述储袋输

袋机构包括包装袋进给带、推块、下挡条和上挡板,推块随包装袋进给带向前移动而推动包装袋前行给袋,所述下挡条设置在所述包装袋进给带末端的下部,所述上挡板设置在所述包装袋进给带末端的上部。所述吸袋放袋机构设置在储袋输袋机构的末端,其包括吸袋机架、吸袋转盘、吸袋臂和吸嘴,两条吸袋臂上的吸盘交替吸袋和放袋。

16.进一步地,所述推料工位有并列的两个,所述推料装置包括导板、开袋及过渡机构和推料机构,所述导板与输袋工位带相衔接,输袋工位带上的空包装袋在所述导板的导向下其袋口来到导板上推料工位相对应的位置处。

17.所述开袋及过渡机构包括推料过渡板、左撑袋组件、右撑袋组件、上吸盘组件和下吸盘组件,所述上吸盘组件和下吸盘组件分别用于吸住包装袋袋口的上下表面。所述左撑袋组件和包括左撑板和与所述左撑板相连的左撑板驱动组件,所述右撑袋组件包括右撑板和右撑袋组件分别撑开包装袋袋口的左右两侧。

18.所述推料机构用于将物料输送工位带上的物料经开袋及过渡机构推到袋口已被撑开的包装袋中,其包括推料机架、推杆、压杆、推杆驱动组件,所述推杆驱动组件和压杆驱动组件设置在所述推料机架上;所述推杆驱动组件包括第一伺服电机、主动带轮、从动带轮、同步带、第一水平滑轨、第一滑块和第一连接块,第一伺服电机通过同步带带动第一连接块沿着第一水平滑轨的方向移动,从而带动推杆推动物料水平直线移动。

19.所述压杆驱动组件包括压杆水平移动构件和压杆竖直移动构件,所述压杆竖直移动构件包括升降驱动组件、竖直滑轨、第二滑块和第二连接块,所述压杆水平移动构件包括平移驱动组件、第二水平滑轨、第三滑块和第三连接块。所述平移驱动组件包括第二伺服电机、第一连杆和传动连杆,第二伺服电机通过所述第一连杆和传动连杆驱动第三连接块沿着第二水平滑轨的方向水平移动,同时压杆在升降驱动组件的作用下上下移动,使压杆压住物料并随之移动。

20.本发明通过设置物料输送工位带和输袋工位带,并在物料输送工位带的两侧设置各种物料的投料工位,将各物料(说明书、合格证、废弃袋、棉签袋、试剂卡和提取液管)收集在物料输送工位带的物料工位上,在物料输送工位带与输袋工位带的对接处设置推料装置,将所有物料一并投入侧卧的包装袋中,并在封口工位处进行封口,实现抗原检测物料的铝箔袋侧卧式包装,包装成本低,体积小,并可利用铝箔袋的优势提高包装的阻隔性;提取液管投料装置可使提取液管投料时保持同样的姿势,废弃袋投料装置可使废弃袋对对折的姿势投料,提高了包装的质量;废弃袋投料装置、包装袋投料装置、推料装置和封口装置等可同时进行两个工位的相应操作,提高了包装的效率。

附图说明

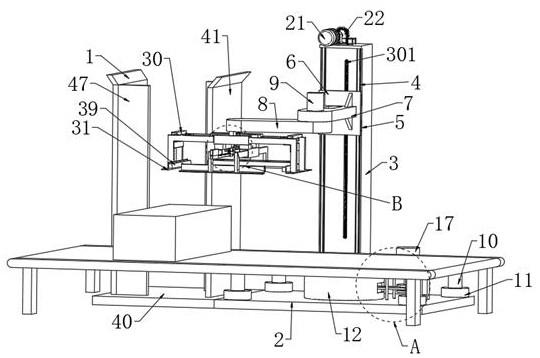

21.图1为本发明实施例的结构示意图。

22.图2为本发明实施例中物料输送工位带的结构示意图。

23.图3为本发明实施例中输袋工位带的结构示意图。

24.图4为本发明实施例中废弃袋投料装置的结构示意图。

25.图5为本发明实施例中废弃袋投料装置另一视角的结构示意图。

26.图6为本发明实施例中废弃袋投料装置中吸盘组件的结构示意图。

27.图7为本发明实施例中吸盘组件吸取废弃袋的一种工作状态示意图。

28.图8为本发明实施例中吸盘组件吸取废弃袋的另一种工作状态示意图。

29.图9为本发明实施例中棉签袋和试剂卡投料装置的结构示意图。

30.图10为本发明实施例中提取液管投料装置的侧面结构示意图。

31.图11为本发明实施例中提取液管投料装置的结构示意图。

32.图12为本发明实施例中提取液管投料装置的侧面部分结构放大图。

33.图13为本发明实施例中提取液管投料装置中提取液管与溜槽的结构示意图。

34.图14为本发明实施例中提取液管投料装置中阀门组件的结构示意图。

35.图15为本发明实施例中包装袋投料装置的结构示意图。

36.图16为本发明实施例中包装袋投料装置中储袋输袋机构的结构示意图。

37.图17为本发明实施例中包装袋投料装置中吸袋放袋机构的结构示意图。

38.图18为本发明实施例中推料装置的侧面结构示意图。

39.图19为本发明实施例中推料装置的结构示意图。

40.图20为本发明实施例中推料装置中开袋及过渡机构的结构示意图。

41.图21为本发明实施例中推料装置中开袋及过渡机构另一视角的结构示意图。

42.图22为本发明实施例中推料装置中推料机构的结构示意图。

43.图23为本发明实施例中推料装置中推料机构的部分侧面放大图。

44.附图标记:1-物料输送工位带;2-输袋工位带;3-废弃袋投料装置;4-棉签袋和试剂卡投料装置;5-提取液管投料装置;6-包装袋投料装置;7-推料装置;8-封口装置;9-纸页物料投料装置;91-说明书分页机;92-合格证分页机;10-提取液管;101-凸台;102-管头;103-管身;11-物料工位;12-护栏;20-废弃袋;21-输袋工位;31-废弃袋投料机架;32-纵向行走机构;33-垂直行走机构;34-吸盘组件;35-废弃袋输送带;311-支撑柱;312-支撑板;321-水平移动模组;322-导杆;323-第一安装板;331-升降移动模组;332-第二安装板;341-吸盘;3411-第一吸取区;3412-第二吸取区;342-吸盘缓冲杆;343-吸盘安装板;344-直线轴承;351-储料盘;40-蜘蛛手机器人;41-棉签袋料仓;42-棉签袋提升机;421-棉签袋出口;43-棉签袋输送带;431-棉签袋毛刷辊;44-棉签袋回流输送带;45-试剂卡料仓;46-试剂卡提升机;461-试剂卡出口;47-试剂卡输送带;471-试剂卡毛刷辊;48-试剂卡回流输送带;49-滑道;51-提取液管料仓;52-活动推板;53-固定挡板;54-溜槽;55-校正气缸;56-校正板;57-位姿检测电眼;58-气嘴;59-阀门组件;521-活动推板台阶面;531-固定挡板台阶面;591-第一阻挡片;592-第二阻挡片;593-第一阀门气缸;594-第二阀门气缸;61-储袋输袋机构;62-吸袋放袋机构;611-包装袋进给带;612-推块;613-下挡条;614-上挡板;615-输袋机架;621-吸袋机架;622-吸袋转盘;623-吸袋臂;624-吸嘴;71-开袋及过渡机构;72-推料机构;73-导板;711-推料过渡板;712-开袋气缸;713-活动吸盘;714-压片;715-固定吸盘;716-左撑板;717-右撑板;718-左撑板驱动组件;719-右撑板驱动组件;7181-左伺服电机;7182-第一左连杆结构;7183-第一左连接轴;7184-左连接板;7185-第二左连杆结构;7186-第二左连接轴;7187-左连接块;7191-右伺服电机;7192-第一右连杆结构;7193-第一右连接轴;7194-右连接板;7195-第二右连杆结构;7196-第二右连接轴;7197-右连接块;721-推料机架;722-推杆;723-压杆;724-推杆驱动组件;725-压杆驱动组件;7241-主动带轮;7242-同步带;7243-从动带轮;7244-第一水平滑轨;7245-第一滑块;7246-第一连接块;7251-竖直滑轨;7252-第二滑块;7253-第二连接块;7254-第二水平滑轨;7255-第三滑块;

7256-第三连接块;7257-升降驱动组件;7258-第一连杆;7259-传动连杆。

具体实施方式

45.一种全自动检测试剂包包装生产线,如图1,包括物料输送工位带1、输袋工位带2、纸页物料投料装置9、废弃袋投料装置3、棉签袋和试剂卡投料装置4、提取液管投料装置5、包装袋投料装置6、推料装置7和封口装置8,所述物料输送工位带1的末端与所述输袋工位带2的前端对接,对接处设置有推料工位,所述推料装置7设置在所述推料工位处。

46.如图2,所述物料输送工位带1上间隔设置有用于放置物料的物料工位11,所述纸页物料投料装置9、棉签袋和试剂卡投料装置4和提取液管投料装置5分别在设置所述物料输送工位带1的两侧,用于分别向物料输送工位带1上的物料工位11上投放纸质物料、棉签袋、试剂卡和提取液管,随着物料输送工位带1的运动,物料工位11接收所有的物料,并将其传送至推料工位。

47.如图3,所述输袋工位带2上间隔设置有用于放置包装袋的输袋工位21,所述包装袋投料装置6和封口装置8分别设置在所述输袋工位带2的旁侧,且包装袋投料装置6设置在所述推料工位的前端,用于向输袋工位带2上的输袋工位21上放置空的包装袋;所述推料装置7用于将物料工位11上的所有物料推入输袋工位21上空的包装袋中,所述封口装置8设置在所述推料工位的后端,用于对输袋工位21上装好物料的包装袋进行热压封口。封口装置8可采用现有的封口技术,如将袋口压平后,上下两个热封模压住袋口热封。本实施例中,物料工位11和输袋工位21呈设置成两端开口的船型,方便推料,以及对卧式包装袋进行送料和封口的操作。

48.1.纸页物料投料装置9

49.本实施例中的纸页物料包括说明书和合格证,故纸页物料投料装置9包括分设于物料输送工位带1两侧的说明书分页机91和合格证分页机92,说明书分页机91和合格证分页机92分别向物料输送工位带1上的物料工位11中投入说明书和合格证。说明书分页机91和合格证分页机92可采用现有市售的相应产品,可分别进行说明书和合格证的逐个投放,说明书一般预先折叠成小块。

50.2.废弃袋投料装置3

51.所述废弃袋投料装置3设置在所述物料输送工位带1的旁侧,用于将向物料输送工位带1上的物料工位11上投放废弃袋。

52.本实施例中,如图4至图6,所述废弃袋投料装置3包括废弃袋投料机架31及设置在所述废弃袋投料机架31上的废弃袋输送带35、吸盘组件34、纵向行走机构32和垂直行走机构33,所述废弃袋输送带35上间隔设置有若干储料盘351,所述储料盘351用于存放废弃袋,一个储料盘351中放置一摞废弃袋,可由人工手动放置。

53.所述纵向行走机构32设置在废弃袋投料机架31上,用于驱动向物料废弃袋输送带35的方向水平移动;所述垂直行走机构33安装在所述纵向行走机构32上,所述吸盘组件34安装在所述垂直行走机构33上。所述吸盘组件34包括吸盘341、吸盘缓冲杆342和吸盘安装板343,所述吸盘安装板343连接在所述垂直行走机构33上,所述吸盘缓冲杆342通过直线轴承344安装在所述吸盘安装板343上,所述吸盘341安装在所述吸盘缓冲杆342上,用于将废弃袋输送带35上储料盘351中的废弃袋一一吸取至物料输送工位带1上的物料工位11上,一

个物料工位11上放置一个废弃袋。

54.所述物料废弃袋输送带35靠近所述吸盘组件34的一侧设置有护栏12,如图6,所述吸盘341设置有相邻的第一吸取区3411和第二吸取区3412,所述第一吸取区3411用于吸取废弃袋20一边的一端,如图7,所述第二吸取区3412用于当第一吸取区3411吸取废弃袋20的一端后运动至物料废弃袋输送带35的过程中,如图8,吸取废弃袋20的另一端在重力和物料废弃袋输送带35上的护栏12的阻挡作用下向后翻折180度时,吸取废弃袋20另一边的一端,从而实现废弃袋20的折叠,废弃袋20以对折的姿势放置于物料输送工位带1上的物料工位11上。第一吸取区3411和第二吸取区3412的配合实现废弃袋的对折。当然,也可专门设置阻挡杆,实现与物料输送工位带1上护栏12相同的功能。为了提高上料效率,本实施例中的吸盘341有相互平行的两组,物料废弃袋输送带35上的储料盘351设置有平行的两列,两组吸盘341分别对应吸取两列储料盘351中的废弃袋,实现双工位投料,一次将两个废弃袋分别送入物料输送工位带1上的两个物料工位11上。

55.所述纵向行走机构32包括水平移动模组321、第一安装板323和导杆322,所述废弃袋投料机架31包括支撑柱311和支撑板312,两根所述的支撑柱311分别设置在所述废弃袋输送带35的两侧,所述支撑板312固定在所述支撑柱311的顶端,所述水平移动模组321和导杆322分别设置在两块所述的支撑板312上,且相互平行地延伸至所述物料废弃袋输送带35处;所述第一安装板323的一端连接在所述水平移动模组321上,另一端通过滑块或直线轴承344连接在所述导杆322上,所述垂直行走机构33安装在所述第一安装板323上,水平移动模组321驱动第一安装板323和垂直行走机构33沿着导杆322的方向移动。

56.所述垂直行走机构33包括升降移动模组331和第二安装板332,所述升降移动模组331安装在所述纵向行走机构32上,所述第二安装板332连接在所述升降移动模组331上,所述吸盘组件34安装在所述第二安装板332上,升降移动模组331驱动第二安装板332和吸盘组件34上下移动。水平移动模组321和升降移动模组331可为滑台式电缸,也可为无杆气缸等。

57.3.棉签袋和试剂卡投料装置4

58.如图1、图9,所述棉签袋和试剂卡投料装置4包括棉签袋料仓41、棉签袋提升机42、棉签袋输送带43、试剂卡料仓45、试剂卡提升机46、试剂卡输送带47和蜘蛛手机器人40,棉签袋料仓41和试剂卡料仓45用于储存无序堆放的装有棉签及试剂卡的包装袋,所述棉签袋提升机42的进料端设置在棉签袋料仓41中,用于将棉签袋料仓41中的棉签袋提升至一定高度,在提升的过程中将棉签袋由堆放状态改变成一片一片的有序状态,所述棉签袋输送带43设置在棉签袋提升机42的出料口(棉签袋出口421)处,用于承接由棉签袋提升机42的出料口掉落的一片片的棉签袋。所述试剂卡提升机46的进料端设置在试剂卡料仓45中,用于将试剂卡料仓45中的试剂卡提升至一定高度,并将试剂卡由堆放状态改变成一片一片的有序状态,所述试剂卡输送带47设置在试剂卡提升机46的出料口(试剂卡出口461)处,用于承接由试剂卡提升机46的出料口掉落的一片片的试剂卡。

59.为了解决叠料问题,所述棉签袋输送带43和试剂卡输送带47上均设置有毛刷辊(分别为棉签袋毛刷辊431和试剂卡毛刷辊471),棉签袋毛刷辊431和试剂卡毛刷辊471的旋转方向分别与棉签袋输送带43、试剂卡输送带47的运行方向相反,用于将棉签袋输送带43和试剂卡输送带47上的重叠物料一一分开。

60.所述棉签袋输送带43和试剂卡输送带47并行排列,所述蜘蛛手机器人40设置在所述棉签袋输送带43和试剂卡输送带47的上方,用于分别将棉签袋输送带43上的棉签袋和试剂卡输送带47上的试剂卡一一抓取至物料输送工位带1上的物料工位11上。蜘蛛手机器人40可采用现有的技术,机器人蜘蛛手可在空间三个方向上自由移动,棉签袋输送带43和试剂卡输送带47上可设置相应的物料感应装置,蜘蛛手根据物料位置反馈来控制其动作,以抓取相应输送带上的物料,本实施例中,蜘蛛手可一次抓取两个棉签袋或试剂卡放入两个物料工位11中。

61.所述棉签袋输送带43和试剂卡输送带47的末端还分别设置有棉签袋回流输送带44和试剂卡回流输送带48,两者通过滑道49连接,所述棉签袋回流输送带44的末端与棉签袋料仓41的进料口相对接,棉签袋输送带43上未被抓取的棉签袋通过滑道49掉落到棉签袋回流输送带44上,再由棉签袋回流输送带44回流至棉签袋料仓41中。同样,所述试剂卡回流输送带48的末端与试剂卡料仓45的进料口相对接,试剂卡输送带47上未被抓取的试剂卡掉落到试剂卡回流输送带48上,再由试剂卡回流输送带48回流至试剂卡料仓45中。

62.4.提取液管投料装置5

63.提取液管投料装置5的功能是将预先放在料仓中的提取液管整理成相同方向后送入溜槽54,再由溜槽54末端的阀门逐个放入工位带中。具体地,如图10、图11,所述提取液管投料装置5包括提取液管料仓51、活动推板52、固定挡板53和溜槽54,所述提取液管料仓51用于存放提取液管,如图13,所述提取液管10的中部设置有凸台101,提取液管10以所述凸台101为分界的两头中一头为轻的管头102,另一头为重的管身103。

64.所述活动推板52设置在所述提取液管料仓51的出料口处,活动推板52连接有驱动机构,所述固定挡板53与活动推板52并行排列,且固定挡板53设置在活动推板52远离提取液管料仓51的一侧;如图12,所述活动推板52和固定挡板53具有相同的结构,均包括有若干台阶,每个台阶的台阶面(分别为活动推板台阶面521和固定挡板台阶面531)向溜槽54的一侧倾斜(即倾斜面向溜槽54一侧下倾)的同时向台阶的内侧倾斜(即向台阶的竖直面一侧下倾),使得落入台阶面上的提取液管10在下溜的过程中可在重力作用下管身103朝下、管头102朝上;活动推板52在驱动机构的驱动下上下移动,将来自于提取液管料仓51出料口的提取液管10不断向上推,提取液管10沿活动推板52倾斜的台阶面521滑动至固定挡板53上,并沿固定挡板53倾斜的台阶面631往下溜,提取液管10在下溜和空中掉落的过程中,由于重力作用不断调整位姿,最终使得管身103朝下、管头102朝上。

65.所述溜槽54倾斜设置在所述固定挡板53远离活动推板52的一侧,其上端与所述固定挡板53的倾斜台阶面531的下沿相对接,下端与所述物料输送工位带1对接,且溜槽54的开口宽度大于提取液管管身103的直径,小于提取液管凸台101的直径,使得提取液管落入溜槽54上后,提取液管可通过凸台101抵靠在溜槽54的边沿上而排列在溜槽54中,并沿着溜槽54下滑,直至落入物料输送工位带1上的物料工位11上。掉落中管身103朝下、管头102朝上的姿势可使提取液管10可掉落并顺利卡入在溜槽54上。落入溜槽54中的提取液管10,其管身103嵌入溜槽54中,凸台101抵靠在溜槽54边沿上,管头102在溜槽54外。

66.为保证提取液管10的管头102全部朝上出来,本实施例中,所述提取液管投料装置5还包括校正气缸55、校正板56和位姿检测电眼57,所述位姿检测电眼57设置在所述固定挡板台阶面531的上方,用于检测固定挡板台阶面531上的提取液管10是否管身103朝下、管头

102朝上;每个固定挡板53的台阶面的一侧均设置有所述的校正板56,且所述校正板56位于溜槽54的上方,用于校正固定挡板台阶面531上管身103朝上、管头102朝下的提取液管10;所述校正气缸55与所述校正板56驱动相连,当固定挡板台阶面531上的提取液管管身103朝上、管头102朝下时,校正气缸55驱动校正板56水平移动以靠近固定挡板53,以托住提取液管的管头102从而迫使提取液管逆时针旋转以管头102朝上的姿势往下掉,达到校正位姿的目的。如图12中中间一个台阶面上的提取液管10在即将掉落时,其姿势不正确,与正常姿势相反,上方的位姿检测电眼57感应到异常后,校正板56伸出托住管头102使试剂管逆时针旋转一定角度使其头朝上住下掉。

67.所述溜槽54的下溜方向上设置有气嘴58,用于不断吹气,使得提取液管在滑槽中能稳定下滑直至到达溜槽54末端。

68.所述溜槽54末端的出口处设置有阀门组件59,用于控制提取液管的下落,使提取液管逐个落入物料输送工位带1的物料工位11上。为实现该功能,具体地,如图14,所述阀门组件59包括第一阀门气缸593、第一阻挡片591、第二阀门气缸594和第二阻挡片592,所述第一阻挡片591和第二阻挡片592从上往下依次设置在所述溜槽54的末端,第二阻挡片592位于溜槽54的最末端,所述第二阀门气缸594与第二阻挡片592相连,第二阀门气缸594驱动第二阻挡片592伸缩以阻挡或放行溜槽54最末端的一个提取液管,所述第一阀门气缸593与第一阻挡片591相连,第一阀门气缸593驱动第一阻挡片591伸缩以阻挡或放行溜槽54中倒数第二个提取液管。当第二阻挡片592缩回,最末端的提取液管落入物料工位11上时,再使第一阻挡片591缩回,末端倒数第二个提取液管下滑,被第二阻挡片592伸出阻挡成为最末端的提取液管,第一阻挡片591伸出阻挡后面的提取液管,如此可一个个释放提取液管,避免阻挡片缩回时提取液管下滑不可控。

69.5.包装袋投料装置6

70.本实施例中,如图15,所述包装袋投料装置6包括储袋输袋机构61和吸袋放袋机构62。

71.所述储袋输袋机构61用于储存袋料,同时及时不断的往前送料,具体地,如图16,储袋输袋机构61包括输袋机架615、包装袋进给带611、推块612、下挡条613和上挡板614,所述包装袋进给带611设置在输袋机架615上且位于所述输袋工位带2的上方,成叠竖立的包装袋放置于所述包装袋进给带611上,包装袋进给带611可由伺服电机提供动力。所述推块612设置在包装袋进给带611上并压在堆叠的包装袋的末端,推块612随包装袋进给带611向前移动,从而推动包装袋前行给袋。所述下挡条613设置在所述包装袋进给带611末端的下部,用于挡住包装袋的上部使其不掉落,所述上挡板614设置在所述包装袋进给带611末端的上部,用于挡住包装袋的上部使其不翻倒,包装袋的中部露出供吸袋放袋机构62吸袋。包装袋进给带611的末端可设置电眼,当电眼感应到末端少袋时给伺服电机信号,使之动作往前送出一定数量的袋子。

72.所述吸袋放袋机构62设置在储袋输袋机构61的末端,如图17,其包括吸袋机架621、吸袋转盘622、吸袋臂623和吸嘴624,所述吸袋转盘622设置在所述吸袋机架621上,吸袋转盘622连接有驱动机构,两条所述的吸袋臂623连接在所述吸袋转盘622的盘面上,所述吸嘴624通过吸袋臂623上的长槽孔安装在吸袋臂623上,可通过长槽孔调整吸嘴624的位置,以适应不同大小规格的包装袋。吸袋臂623在吸袋转盘622上的安装位置根据吸袋转盘

622的直径大小、取袋位置、放袋位置来决定,使得吸嘴624能顺利吸取,吸袋转盘622转动一定角度后,能顺利放置于输袋工位带2上,本实施例中,两条吸袋臂623偏置于吸袋转盘622的盘面上。设置两条吸袋臂623,吸袋转盘622在驱动机构(如伺服电机)的驱动下转动,带动一条吸袋臂623上的吸盘341吸取包装袋进给带611末端的包装袋,另一条吸袋臂623上的吸盘341将吸取的包装袋放入输袋工位带2上的输袋工位21中,两条吸袋臂623上的吸盘341不断转动,交替吸袋和放袋,提高效率。

73.6.推料装置7

74.推料装置7的作用在于将所有物料推入包装袋中,为此,需要预先将铝箔包装袋的袋口撑开。本实施例中,如图18、图19,所述推料装置7包括导板73、开袋及过渡机构71和推料机构72,所述导板73与输袋工位带2相衔接,输袋工位带2上的空包装袋在所述导板73的导向下其袋口来到导板73上推料工位相对应的位置处。为提高推料效率,本实施例中的推料工位有并列的两个。

75.如图20、图21,所述开袋及过渡机构71包括推料过渡板711、左撑袋组件、右撑袋组件、上吸盘组件34和下吸盘组件34,所述推料过渡板711设置在所述物料输送工位带1与输袋工位带2之间,所述上吸盘组件34和下吸盘组件34分别设置在所述导板73上与推料工位相对应位置的上方和下方,分别用于吸住包装袋袋口的上下表面。左撑袋组件、右撑袋组件、上吸盘组件34和下吸盘组件34共同作用将包装袋袋口撑开成矩形。

76.所述左撑袋组件包括左撑板716和左撑板驱动组件718,所述右撑袋组件包括右撑板717和右撑板驱动组件719,所述左撑板716和右撑板717均有两块,两块所述的左撑板716分别设置在两个推料工位的左侧,两块所述的右撑板717分别设置在两个推料工位的右侧。左撑板驱动组件718同时驱动两块左撑板716同步运动,右撑板驱动组件719同时驱动两块右撑板717同步运动,使左撑板或右撑板伸入包装袋中并向外撑开袋口;所述左撑板驱动组件718和右撑板驱动组件719具有相同的结构。

77.左撑板驱动组件718包括左伺服电机7181、第一左连杆结构7182、第一左连接轴7183、左连接板7184、第二左连杆结构7185、第二左连接轴7186和左连接块7187,其中,第一左连接轴7183、第二左连杆结构7185、第二左连接轴7186和左连接块7187分别有两套,每块左撑板716分别连接有一块所述的左连接块7187,每块所述的左连接块7187连接有一根所述的第二左连接轴7186,每根所述第二左连接轴7186与所述第二左连杆结构7185的一端相连,第二左连杆结构7185的另一端与所述第一左连接轴7183相连,两个所述的第一左连接轴7183通过所述左连接板7184相连,所述左伺服电机7181与所述左连杆结构7182的一端相连,左连杆结构7182的另一端与其中一根第一左连接轴7183相连,该第一左连接轴7183通过所述左连接板7184与另一根第一左连接轴7183相连。左伺服电机7181通过左连杆结构7182和左连接板7184驱动两根第一左连接轴7183同步运动,两根第一左连接轴7183分别通过各自的第二左连杆结构7185驱动第二左连接轴7186运动,第二左连接轴7186通过左连接块7187分别带动两块左撑板716同步运动,其运动轨迹为先向前伸入袋口中,后向左侧运动,以撑开袋口。

78.右撑板驱动组件719包括右伺服电机7191、第一右连杆结构7192、第一右连接轴7193、右连接板7194、第二右连杆结构7195、第二右连接轴7196和右连接块7197,其中,第一右连接轴7193、第二右连杆结构7195、第二右连接轴7196和右连接块7197分别有两套,每块

右撑板717分别连接有一块所述的右连接块7197,每块所述的右连接块7197连接有一根所述的第二右连接轴7196,每根所述第二右连接轴7196与所述第二右连杆结构7195的一端相连,第二右连杆结构7195的另一端与所述第一右连接轴7193相连,两个所述的第一右连接轴7193通过所述右连接板7194相连,所述右伺服电机7191与所述右连杆结构7192的一端相连,右连杆结构7192的另一端与其中一根第一右连接轴7193相连,该第一右连接轴7193通过所述右连接板7194与另一根第一右连接轴7193相连。右伺服电机7191通过右连杆结构7192和右连接板7194驱动两根第一右连接轴7193同步运动,两根第一右连接轴7193分别通过各自的第二右连杆结构7195驱动第二右连接轴7196运动,第二右连接轴7196通过右连接块7197分别带动两块右撑板717同步运动,其运动轨迹为先向前伸入袋口中,后向右侧运动。

79.如此,可使两个左撑板716由同一个左伺服电机7181驱动,两个右撑板717由同一个右伺服电机7191驱动,实现同步运动。伺服电机与连杆结构的相互配合,使得左撑板716和右撑板717具有特定的运动轨迹,左撑板716和右撑板717伸入袋中的同时向外扩展,以撑开袋口。本实施例中,所述左撑板716和右撑板717的前端均渐变窄,具有楔形面,方便伸入包装袋袋口中。

80.本实施例中,上吸盘组件34包括开袋气缸712和与所述开袋气缸712相连的活动吸盘713和压片714,压片714通过连接片与所述开袋气缸712相连,所述压片71414上开设有通孔,所述吸盘341穿过所述通孔,压片714和活动吸盘713在开袋气缸712的驱动下下降压住并吸住包装袋袋口的上表面,压片714用于压住包装袋的袋口,方便活动吸盘713吸住袋口。所述下吸盘组件34包括固定吸盘715,所述固定吸盘715设置在所述导板73上,用于吸住包装袋袋口的下表面。

81.所述推料机构72位于所述物料输送工位带1远离开袋及过渡机构71的一侧,用于将物料输送工位带1上的物料经开袋及过渡机构71推到袋口已被撑开的包装袋中,如图22、图23,其包括推料机架721、推杆722、压杆723、推杆驱动组件724,所述推杆驱动组件724和压杆驱动组件725设置在所述推料机架721上;所述推杆驱动组件724包括第一伺服电机、主动带轮7241、从动带轮7243、同步带7242、第一水平滑轨7244、第一滑块7245和第一连接块7246,所述第一伺服电机与所述主动带轮7241驱动连接,所述同步带7242环绕在所述主动带轮7241和从动带轮7243上,所述第一连接块7246与所述同步带7242相连,所述推杆722连接在所述第一连接块7246上;所述第一水平滑轨7244水平设置在所述推料机架721上,所述第一滑块7245设置在所述第一水平滑轨7244上,第一滑块7245同时与所述第一连接块7246相连,第一伺服电机通过同步带7242带动第一连接块7246沿着第一水平滑轨7244的方向移动,从而带动推杆722推动物料水平直线移动;

82.所述压杆驱动组件725包括压杆水平移动构件和压杆竖直移动构件,所述压杆竖直移动构件包括升降驱动组件7257、竖直滑轨7251、第二滑块7252和第二连接块7253,所述压杆水平移动构件包括平移驱动组件、第二水平滑轨7254、第三滑块7255和第三连接块7256,所述竖直滑轨7251竖直设置在所述推料机架721上,所述第二滑块7252设置在所述竖直滑轨7251上,所述第二连接块7253固定在所述第二滑块7252上,所述升降驱动组件7257与所述第二连接块7253驱动连接,以驱动第二连接块7253沿着竖直滑轨7251的方向上下移动;所述第二水平滑轨7254水平设置在所述第二连接块7253上,所述第三滑块7255设置所

述第二水平滑轨7254上,所述第三连接块7256与所述第三滑块7255固定相连,所述压杆723连接在所述第三连接块7256上;

83.所述平移驱动组件包括第二伺服电机、第一连杆7258和传动连杆7259,所述第二伺服电机设置在所述推料机架721上,第二伺服电机与所述第一连杆7258的一端相连,第一连杆7258的另一端与所述传动连杆7259的一端相连,传动连杆7259的另一端与所述第三连接块7256相连,第二伺服电机通过所述第一连杆7258和传动连杆7259驱动第三连接块7256沿着第二水平滑轨7254的方向水平移动,同时压杆723在升降驱动组件7257的作用下上下移动,使压杆723压住物料并随之移动。升降驱动组件7257可为伺服电机与滚珠丝杆的组合结构,也可为气缸与连杆的组合结构,也可为伺服电机与连杆的组合结构。

84.本实施例中,两个推料工位对应两个推杆722和一个压杆723,两个推杆722连接在同一个第一连接块7246上,一个压杆723同时压在两个推料工位的物料上。工作时,压杆723先下降压住两个推料工位上的物料,在推杆722推料过程中始终压在物料上随物料同步水平移动,直至物料被完全推入包装袋中,避免多个物料散开而不能一并推入。

85.推料装置7的工作过程为:随着物料输送工位带1的运行,每个物料工位11上收集完所有的物料,包括说明书、合格证、废弃袋、棉签袋、试剂卡和提取液管,来到推料工位时,包装袋也被送至对应的推料工位,这时开袋气缸712驱动活动吸盘713和压板向下运动,真空电磁阀打开,吸盘341产生真空吸住袋子上表面,同时位于袋子下面的导板73上的固定吸盘715吸住袋子的下表面,两者吸稳后,开袋气缸712带动活动吸盘713向上运动从而打开袋子。左右撑板717在伺服电机的驱动下伸入袋子中并向两边张开,把袋口撑大成矩形,以利于推头经过渡板把物料推进去。压杆723在升降驱动组件7257的驱动下移,压在物料上,推杆722在推杆驱动组件724的驱动下水平移动,将物料推入包装袋中,在推料过程中物料始终被压杆723压住并随物料一同运动,直至物料被完全推入。

86.上列详细说明是针对本发明可行实施例的具体说明,该实施例并非用以限制本发明的专利范围,凡未脱离本发明所为的等效实施或变更,均应包含于本案的专利范围中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。