1.本发明属于木塑生产技术领域,涉及一种木塑压合装置,特别是一种木塑复合材料生产用原料压合装置。

背景技术:

2.木塑,即木塑复合材料,是国内外近年蓬勃兴起的一类新型复合材料,指利用聚乙烯、聚丙烯和聚氯乙烯等,代替通常的树脂胶粘剂,与超过35%-70%以上的木粉、稻壳、秸秆等废植物纤维混合成新的木质材料,再经挤压、模压、注塑成型等塑料加工工艺,生产出的板材或型材,主要用于建材、家具、物流包装等行业,将塑料和木质粉料按一定比例混合后经热挤压成型的板材,称之为挤压木塑复合板材。

3.经检索,如中国专利文献公开了一种多层复合木塑地板的压合装置【申请号:cn202021553290.x;公开号:cn213440207u】。这种多层复合木塑地板的压合装置,包括机台,所述机台上方设有压合板,所述压合板与液压装置相连,所述机台顶部一端设有固定板,所述固定板形状为l型,所述机台顶部另一端设有移动板,所述移动板底部通过滑块与电动滑轨滑动连接,所述固定板与移动板之间设有滑动板,所述滑动板底部通过滑块与纵向电动滑轨滑动连接,所述滑动板包括左固定板,所述左固定板为开口结构,所述左固定板内壁滑动连接左移动板,所述固定板横向端面包括右固定板与右固定板滑动连接的右移动板。

4.该专利中公开的装置解决了现有压合成型设备对原料的限位效果差,导致压合成型时的质量差的问题,但是在使用过程中无法对压合后的木塑进行磨边吸尘处理,还需工作人员在压合之后还需对木塑板进行搬运才可以进行打磨,并且在挤压之前无法对压合区进行上料,增加了工作人员的工作量耽误生产工作,该专利中公开的装置还无法在压合之后对压合的木塑进行搬运,十分麻烦。

技术实现要素:

5.本发明的目的是针对现有的技术存在上述问题,提出了一种木塑复合材料生产用原料压合装置,该木塑复合材料生产用原料压合装置通过动力机构的设置,具有在对木塑板压合之后对木塑板的边进行打磨吸尘的能力,还可以给压合区域进行上料,并且在压合完成后还可对压合的木塑进行位置的转移。

6.本发明的目的可通过下列技术方案来实现:

7.一种木塑复合材料生产用原料压合装置,包括机床,所述机床上表面的右侧固定有第一机箱,所述第一机箱的内腔固定有动力机构,所述动力机构内侧的右方固定有用于对压合后木板进行打磨吸尘的打磨吸尘机构,所述动力机构的内侧固定有用于在下压板表面进行上料的上料机构,所述动力机构内侧的左方固定有用于搬运压合后木塑板的搬运机构,所述机床上表面的左侧固定有固定块,所述动力机构的下侧设置有第一液压杆,所述第一液压杆的输出轴固定有上压板,所述机床上表面中部的两侧均固定有连接块,所述连接

块相向的一侧固定有下压板,所述机床内腔的底部固定有第四液压杆,所述第四液压杆的输出轴固定有木塑模具。

8.本发明的工作原理是:工作人员使用动力机构带动上料机构、打磨吸尘机构和搬运机构一起移动,使出料管到达下压板的上方,使用第四液压杆使木塑模具顶出机床的表面,并且工作人员打开上料机构使木塑原料倒在由下压板和木塑模具组成的空间中,然后使用动力机构使上压板位于下压板的上方,使用第一液压杆和木塑模具的配合下,使木塑挤压成型,并且在动力机构的配合下使用打磨吸尘机构对压合后木塑的边进行打磨和吸尘,在打磨结束后,工作人员再次使用动力机构,使搬运机构对压合后的木塑移动,并且在工作人员的配合下,取下被压合的木塑,然后可以对吸尘室进行清理。

9.所述上压板的规格等于木塑模具凹槽的规格,所述上压板的规格等于下压板的规格。

10.采用以上结构,便于在对木塑原料压合时,可以使压合的木塑更加完整。

11.所述动力机构包括第一电机,所述第一电机固定于第一机箱内腔,所述第一电机的输出轴固定有螺杆,所述螺杆的另一端固定在固定块的右侧表面,所述螺杆的表面啮合有螺纹螺套,所述螺纹螺套上表面的右侧固定有右侧立柱,所述螺纹螺套上表面的左侧固定有左侧立柱,所述右侧立柱的顶部固定有右侧横梁,所述左侧立柱的顶部固定有左侧横梁,所述右侧立柱的下侧固定有前侧移动块,所述前侧移动块的另一端固定在左侧立柱的下侧。

12.采用以上结构,便于给各构件提供位置上的移动。

13.所述机床上表面的前侧开设有滑槽,所述滑槽的表面设置有滑块,所述滑块固定于前侧移动块的下侧。

14.采用以上结构,便于给前侧移动块的移动提供稳定性。

15.所述上料机构包括进料管,所述进料管固定于左侧横梁的内腔中,所述左侧横梁的内腔开设有储料室,所述进料管连通至储料室的内腔,所述储料室的下侧连通有若干个出料管,所述出料管的表面固定有阀门。

16.采用以上结构,给下压板的表面提供木塑原料。

17.所述出料管的数量为四组,且前侧出料管到后侧出料管的距离等于下压板的宽度。

18.采用以上结构,使原料更加均匀地分布在下压板的表面。

19.所述打磨吸尘机构包括第二液压杆,所述第二液压杆的数量为两个,且分别固定于前侧移动块和螺纹螺套的表面,所述第二液压杆的输出端固定有第二电机,所述第二电机的输出轴固定有磨盘,所述磨盘的上方设置有吸尘罩,所述吸尘罩的上侧连通有吸尘软管,所述右侧立柱内腔的下侧设置有吸尘室,所述吸尘软管的另一端连通至吸尘室,所述吸尘室的顶部固定有气泵,所述气泵输出轴的一端连通至吸尘室的内腔,所述气泵输出轴的表面连通有出气管,所述出气管连通至装置的外侧。

20.采用以上结构,便于在压合后,可以对压合后木塑的前后边进行打磨和吸尘。

21.所述吸尘罩的纵截面为l型,且开口朝向磨盘。

22.采用以上结构,便于吸尘罩产生特定方向的空气流动。

23.所述搬运机构包括第三液压杆,所述第三液压杆的数量为两个,且分别固定于两

根左侧立柱的表面,所述第三液压杆输出轴的上侧固定有上夹板,所述第三液压杆输出轴的下侧固定有下夹板。

24.采用以上结构,便于对压合后的木塑进行移动。

25.所述下夹板与上夹板之间的距离等于木塑模具的厚度,所述下夹板的下表面贴合机床的上表面。

26.采用以上结构,可以使夹合后的木塑更好的贴合在下夹板与上夹板。

27.与现有技术相比,本木塑复合材料生产用原料压合装置具有以下优点:

28.1、本发明通过动力机构的设置,给上料机构、打磨吸尘机构和搬运机构提供动力,具有在对木塑板压合之后对木塑板的边进行打磨的能力,并且在打磨之后还可以对由打磨产生的粉末进行吸取,还可以在压合之前通过动力机构改变上料机构的位置,给压合区域进行上料,并且在压合完成后通过动力机构带动搬运机构,对压合的木塑进行位置的转移,减轻了工作人员的工作量,提高了生产的效率,解决了目前在对木塑压合过程中,不能在同一装置上实现上料、打磨吸尘和对压合后木塑搬运的问题。

29.2、本发明便于在对木塑原料压合时,可以使压合的木塑更加完整,避免出现由于各构件之间存在空隙而导致出现压合后的木塑边角不规则。

30.3、本发明便于给各构件提供位置上的移动,使上料机构、打磨吸尘机构和搬运机构可以达到指定的工作区域,完成指定的工作。

附图说明

31.图1是本发明中的立体结构示意图。

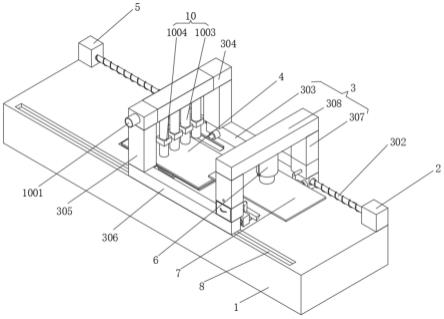

32.图2是本发明中左侧视角的立体结构示意图。

33.图3是本发明中的正视结构示意图。

34.图4是本发明中局部立体结构示意图。

35.图5是本发明中局部立体结构示意图。

36.图6是本发明中局部立体结构示意图。

37.图7是本发明中局部立体结构示意图。

38.图8是本发明中局部立体结构示意图。

39.图9是本发明中局部立体结构示意图。

40.图中,1、机床;2、第一机箱;3、动力机构;301、第一电机;302、螺杆;303、螺纹螺套;304、左侧横梁;305、左侧立柱;306、前侧移动块;307、右侧立柱;308、右侧横梁;4、下压板;5、固定块;6、第一液压杆;7、上压板;8、滑槽;9、滑块;10、上料机构;1001、进料管;1002、储料室;1003、出料管;1004、阀门;11、打磨吸尘机构;1101、第二液压杆;1102、第二电机;1103、磨盘;1104、吸尘罩;1105、吸尘软管;1106、气泵;1107、出气管;1108、吸尘室;12、搬运机构;1201、第三液压杆;1202、上夹板;1203、下夹板;13、第四液压杆;14、木塑模具;15、连接块。

具体实施方式

41.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

42.如图1-图9所示,本木塑复合材料生产用原料压合装置,包括机床1,机床1上表面的右侧固定有第一机箱2,第一机箱2的内腔固定有动力机构3,动力机构3内侧的右方固定有用于对压合后木板进行打磨吸尘的打磨吸尘机构11,动力机构3的内侧固定有用于在下压板4表面进行上料的上料机构10,动力机构3内侧的左方固定有用于搬运压合后木塑板的搬运机构12,机床1上表面的左侧固定有固定块5,动力机构3的下侧设置有第一液压杆6,第一液压杆6的输出轴固定有上压板7,机床1上表面中部的两侧均固定有连接块15,连接块15相向的一侧固定有下压板4,机床1内腔的底部固定有第四液压杆13,第四液压杆13的输出轴固定有木塑模具14,本发明通过动力机构3的设置,给上料机构10、打磨吸尘机构11和搬运机构12提供动力,具有在对木塑板压合之后对木塑板的边进行打磨的能力,并且在打磨之后还可以对由打磨产生的粉末进行吸取,还可以在压合之前通过动力机构3改变上料机构10的位置,给压合区域进行上料,并且在压合完成后通过动力机构3带动搬运机构12,对压合的木塑进行位置的转移,减轻了工作人员的工作量,提高了生产的效率,解决了目前在对木塑压合过程中,不能在同一装置上实现上料、打磨吸尘和对压合后木塑搬运的问题。

43.上压板7的规格等于木塑模具14凹槽的规格,上压板7的规格等于下压板4的规格,在本实施例中,通过设置下压板4、上压板7和木塑模具14的规格,便于在对木塑原料压合时,压合的木塑更加完整,避免出现由于各构件之间存在空隙而导致出现压合后的木塑边角不规则的情况。

44.动力机构3包括第一电机301,第一电机301固定于第一机箱2内腔,第一电机301的输出轴固定有螺杆302,螺杆302的另一端固定在固定块5的右侧表面,螺杆302的表面啮合有螺纹螺套303,螺纹螺套303上表面的右侧固定有右侧立柱307,螺纹螺套303上表面的左侧固定有左侧立柱305,右侧立柱307的顶部固定有右侧横梁308,左侧立柱305的顶部固定有左侧横梁304,右侧立柱307的下侧固定有前侧移动块306,前侧移动块306的另一端固定在左侧立柱305的下侧,在本实施例中,通过设置第一电机301、螺杆302、螺纹螺套303、左侧横梁304、左侧立柱305、前侧移动块306、右侧立柱307和右侧横梁308,便于给各构件提供位置上的移动,使上料机构10、打磨吸尘机构11和搬运机构12可以达到指定的工作区域,完成指定的工作。

45.机床1上表面的前侧开设有滑槽8,滑槽8的表面设置有滑块9,滑块9固定于前侧移动块306的下侧,在本实施例中,通过设置滑槽8和滑块9,便于给前侧移动块306的移动提供稳定性,并且可以给前侧移动块306的移动一个位置的限定。

46.上料机构10包括进料管1001,进料管1001固定于左侧横梁304的内腔中,左侧横梁304的内腔开设有储料室1002,进料管1001连通至储料室1002的内腔,储料室1002的下侧连通有若干个出料管1003,出料管1003的表面固定有阀门1004,在本实施例中,通过设置进料管1001、储料室1002、出料管1003和阀门1004,便于在木塑模具14升起时,给下压板4的表面提供木塑原料,并且在动力机构3的配合下,对上料机构10进行左右方向的移动,使木塑原料均匀地倾倒在下压板4的表面。

47.出料管1003的数量为四组,且前侧出料管1003到后侧出料管1003的距离等于下压板4的宽度,在本实施例中,通过设置出料管1003数量和规格,便于出料管1003在给下压板4上料时,使下压板4上的原料更加均匀地分布在下压板4的表面,方便上压板7的工作,避免由于出料不均而导致压合困难或出现无法压合的问题。

48.打磨吸尘机构11包括第二液压杆1101,第二液压杆1101的数量为两个,且分别固定于前侧移动块306和螺纹螺套303的表面,第二液压杆1101的输出端固定有第二电机1102,第二电机1102的输出轴固定有磨盘1103,磨盘1103的上方设置有吸尘罩1104,吸尘罩1104的上侧连通有吸尘软管1105,右侧立柱307内腔的下侧设置有吸尘室1108,吸尘软管1105的另一端连通至吸尘室1108,吸尘室1108的顶部固定有气泵1106,气泵1106输出轴的一端连通至吸尘室1108的内腔,气泵1106输出轴的表面连通有出气管1107,出气管1107连通至装置的外侧,在本实施例中,通过设置第二液压杆1101、第二电机1102、磨盘1103、吸尘罩1104、吸尘软管1105、气泵1106、出气管1107和吸尘室1108,便于在压合后,可以对压合后木塑的前后边进行打磨进而光滑,并且在打磨之后可以通过使用气泵1106对由于打磨产生的粉尘进行吸取,避免粉尘弥漫到工作环境中从而污染环境。

49.吸尘罩1104的纵截面为l型,且开口朝向磨盘1103,在本实施例中,通过设置吸尘罩1104形状和开口方向,便于吸尘罩1104产生特定方向的空气流动,加强在打磨时的吸尘效果。

50.搬运机构12包括第三液压杆1201,第三液压杆1201的数量为两个,且分别固定于两根左侧立柱305的表面,第三液压杆1201输出轴的上侧固定有上夹板1202,第三液压杆1201输出轴的下侧固定有下夹板1203,在本实施例中,通过设置第三液压杆1201、上夹板1202和下夹板1203,便于对压合后的木塑进行铲取,然后在动力机构3的作用下,使压合后的木塑脱离工作区,并且在工作人员的帮助下从本装置上取下压合的木塑。

51.下夹板1203与上夹板1202之间的距离等于木塑模具14的厚度,下夹板1203的下表面贴合机床1的上表面,在本实施例中,通过设置下夹板1203和上夹板1202之间的距离以及下夹板1203的位置,便于在下夹板1203和上夹板1202对压合后的木塑进行铲取时,可以使夹合后的木塑更好的贴合在下夹板1203与上夹板1202,并且在下夹板1203贴合机床1时,可以使下夹板1203的窄头更容易铲起压合后的木塑。

52.本发明的工作原理:在使用时,工作人员通过使用动力机构3,打开动力机构3中的第一电机301,通过第一电机301的工作,带动螺杆302进行转动,螺杆302和螺纹螺套303发生相对运动,而与螺纹螺套303固定连接的右侧立柱307和左侧立柱305便和螺纹螺套303一起运动,右侧横梁308和左侧横梁304也和右侧立柱307和左侧立柱305一起运动,并且带动前侧移动块306一起移动,通过以上工序,使出料管1003到达下压板4的上方,并且使用第四液压杆13,在第四液压杆13的作用下,使木塑模具14顶出机床1的表面,并且工作人员打开上料机构10,通过上料机构10中与外界连接的进料管1001,使木塑原料进入储料室1002,并且打开阀门1004,在出料管1003的帮助下,使木塑原料倒在由下压板4和木塑模具14组成的空间中,然后使用动力机构3使出料管1003在下压板4的上方均匀倾倒,在上料结束后,使用动力机构3使上压板7位于下压板4的上方,之后工作人员使用第一液压杆6,在第一液压杆6的帮助下,上压板7挤压下压板4,然后在木塑模具14的配合下,使木塑挤压成型,然后使用第一液压杆6和第四液压杆13使上压板7和木塑模具14离开工作区域,然后使用打磨吸尘机构11,打开第二液压杆1101,在第二液压杆1101的作用下,使第二电机1102和磨盘1103向压合后的木塑前进,在磨盘1103到达边界时,停止第二液压杆1101,然后打开第二电机1102,在第二电机1102的作用下,磨盘1103对压合后木塑的边进行打磨,并且在动力机构3的配合下,使磨盘1103进行左右移动,在打磨的同时,打开气泵1106,在气泵1106的作用下打磨后

的粉尘通过吸尘罩1104和吸尘软管1105进入吸尘室1108,在打磨结束后,工作人员再次使用动力机构3,使搬运机构12到达工作区,然后使用第三液压杆1201,使上夹板1202和下夹板1203向压合后的木塑移动,并且在下夹板1203形状的作用下,使压合后的木塑被抬起并且在上夹板1202的配合下,使压合的木塑被夹起,然后通过使用动力机构3,将压合后的木塑运动到本装置的右侧,并且在工作人员的配合下,取下被压合的木塑,然后继续进行下一步工作,在工作结束后,可以对吸尘室1108进行清理。

53.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。