1.本发明属于石墨烯制备技术领域,尤其涉及一种低氧、高剥离氧化石墨烯的制备方法及所得产品的应用。

背景技术:

2.石墨烯(graphene)是一种由碳原子构成的单层片状结构的新材料。它是一种由碳原子以sp2杂化轨道组成六角型呈蜂巢晶格的平面薄膜。石墨烯是只有一个碳原子厚度的二维材料,具有诸多优异的理论性能,在储能材料,环境工程,灵敏传感方面被广泛应用,被称为“黑金”或是“新材料之王”,而且潜在的应用前景广大,目前已成为全世界的关注焦点与研究热点。

3.现有技术中主要采用hummers法制备氧化石墨烯来实现石墨烯的工业化量产。氧化石墨烯制备石墨烯大致可分为石墨氧化、剥离、还原三步。传统hummers法,需要使用大量的混酸液和氧化剂,而大量酸的使用会造成环境的污染,且该方法反应周期长,制备工艺繁琐,能耗较高,不符合当下“碳达峰、碳中和”的要求。

4.同时,传统氧化石墨烯产品需要经“分散-涂膜-发泡-碳化-石墨化-压延-模切”等工序获得最终石墨烯导热膜产品;为保证石墨烯导热膜导热性能,需具备较高的单层率,提高层间“声子”传递速率,降低损耗。理论上氧化石墨烯氧化度越高,越容易制得单层/少层氧化石墨烯,因此,市面上多采用,高氧化、高剥离产品。但是氧化程度越高,分散性太好,则洗涤分离过程就越困难,浓缩最终产品的粘度越大。由于这种产品粘度较大,使用困难。且由于含氧量高,则碳含量相对减少,在还原制备石墨烯时,最终产品失氧率高,产品损失率高,产品收率较低。

技术实现要素:

5.本发明提供了一种低氧、高剥离氧化石墨烯的制备方法及其所得产品和应用,该方法反应过程能耗低、符合环保要求,制备得到的氧化石墨烯氧化度低且分散性好。

6.为了达到上述目的,本发明提供了一种低氧、高剥离氧化石墨烯的制备方法,包括如下步骤:

7.1)将膨胀石墨、乙醇和水混合,将得到的混合物进行剪切分散,得到分散液;

8.2)将所述分散液依次进行均质、抽滤,将抽滤得到的固料干燥、粉碎,得到粒度为20~30μm的薄层、少层石墨片层物料;

9.3)将所述石墨片层物料与浓硫酸按照1:15~30的质量体积比混合、超声,待物料温度降至10℃以下,加入高锰酸钾,在低于10℃的温度条件下超声0.1~0.5h,得到待反应物料;所述高锰酸钾与膨胀石墨的质量比为0.5~1.0:1;

10.4)将所述待反应物料升温至28~32℃反应1.9~2.1h,继续升温至38~42℃反应1.4~1.6h,再继续升温至48~52℃反应0.5~1.1h,得到反应物料;

11.5)将所述反应物料中的浓硫酸分离,将得到的固体物料进行水洗过滤,得到水洗

后的固体物料;

12.6)将所述水洗后的固体物料采用质量浓度为0.5%~2%的硫酸溶液洗涤、过滤,得到酸洗后的固体物料;

13.7)将所述酸洗后的固体物料进行均质,得到低氧、高剥离氧化石墨烯。

14.优选的,所述乙醇和水的体积比为7:3~5:5;所述膨胀石墨为乙醇和水总质量的1%~5%。

15.优选的,所述剪切分散的转速为2000~3000r/min,时间为0.5~1.0h。

16.优选的,所述步骤2)中均质的压力为150~200mpa,次数为2~5次。

17.优选的,所述步骤2)中,干燥的温度为55~65℃。

18.优选的,所述步骤5)中浓硫酸过滤分离时的压力为≥0.1mpa,浓硫酸的回收率≥70%。

19.优选的,所述步骤6)中分别依次采用质量浓度为2%、1%和0.5%的硫酸溶液洗涤。

20.优选的,所述步骤7)中均质的压力为5~20mpa。

21.本发明还提供了一种上述任意一项方法制备得到的低氧、高剥离氧化石墨烯在制备石墨烯导热膜中的应用。

22.与现有技术相比,本发明的优点和积极效果在于:

23.本发明提供的制备低氧高剥离氧化石墨烯的方法,工艺简单,反应周期短,生产效率高。该方法仅使用高锰酸钾和浓硫酸,不引入其他杂质,产品纯度高。且酸用量少,能耗小,更加环保。

24.同时,采用该方法制备得到的产品氧化度低,片层完整,缺陷少,单层率较高,粘度较低,方便后续下游产品应用。

25.再者,低氧、高剥离氧化石墨烯产品,由于含氧基团含量较低,相较于普通高氧化石墨烯产品,更容易制得高固含量、流动性好的氧化石墨烯浆料,从而更容易简洁高效的制备膜更厚、热通量更大的导热膜产品。

26.进一步的,在涂覆相同厚度(或质量)的氧化石墨烯膜后,再经发泡

→

碳化

→

石墨化

→

压延等工艺处理后,低氧、高剥离产品由于含氧量更低,产品损失率更低,最终膜厚度更厚,更能提供更大的热通量,产品的实际利用率更高,导热效率更高。

附图说明

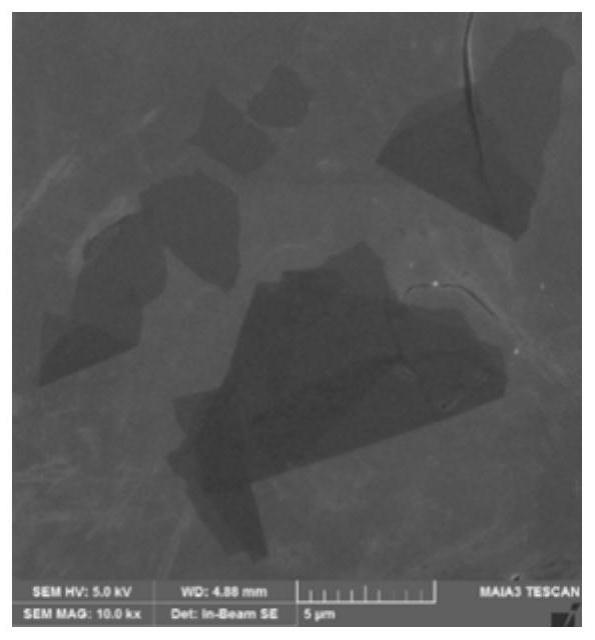

27.图1为原料膨胀石墨的sem图;

28.图2为实施例1的薄层、少层石墨片层物料的sem图;

29.图3为实施例1制备得到的氧化石墨烯的sem图;

30.图4为对比例1制备得到的氧化石墨烯的sem图;

31.图5为对比例2制备得到的氧化石墨烯的sem图;

32.图6为对比例3制备得到的氧化石墨烯的sem图;

33.图7为实施例1制备得到的氧化石墨烯的tg图;

34.图8为对比例1制备得到的氧化石墨烯的tg图;

35.图9为对比例2制备得到的氧化石墨烯的tg图;

36.图10为对比例3制备得到的氧化石墨烯的tg图。

具体实施方式

37.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.本发明提供了一种低氧、高剥离氧化石墨烯的制备方法,包括如下步骤:

39.1)将膨胀石墨、乙醇和水混合,将得到的混合物进行剪切分散,得到分散液;

40.2)将所述分散液依次进行均质、抽滤,将抽滤得到的固料干燥、粉碎,得到粒度为20~30μm的薄层、少层石墨片层物料;

41.3)将所述石墨片层物料与浓硫酸按照1:15~30的质量体积比混合、超声,待物料温度降至10℃以下,加入高锰酸钾,在低于10℃的温度条件下超声0.1~0.5h,得到待反应物料;所述高锰酸钾与膨胀石墨的质量比为0.5~1.0:1;

42.4)将所述待反应物料升温至28~32℃反应1.9~2.1h,继续升温至38~42℃反应1.4~1.6h,再继续升温至48~52℃反应0.5~1.1h,得到反应物料;

43.5)将所述反应物料中的浓硫酸分离,将得到的固体物料进行水洗过滤,得到水洗后的固体物料;

44.6)将所述水洗后的固体物料采用质量浓度为0.5%~2%的硫酸溶液洗涤、过滤,得到酸洗后的固体物料;

45.7)将所述酸洗后的固体物料进行均质,得到低氧、高剥离氧化石墨烯。

46.本发明将膨胀石墨、乙醇和水混合,将得到的混合物进行剪切分散,得到分散液。在本发明中,所述乙醇和水的体积比优选为7:3~5:5;所述膨胀石墨优选为乙醇和水总质量的1%~5%。在本发明中,所述剪切分散的转速优选为2000~3000r/min,时间优选为0.5~1.0h。

47.本发明将膨胀石墨、乙醇和水混合,可以增加膨胀石墨的极性,进而使膨胀石墨可以充分分散、溶解。

48.得到分散液后,本发明将所述分散液依次进行均质、抽滤,将抽滤得到的固料干燥、粉碎,得到粒度为20~30μm的薄层、少层石墨片层物料。在本发明中,所述均质的压力优选为150~200mpa,次数优选为2~5次。在本发明在,所述干燥的温度优选为55~65℃。

49.本发明采用膨胀石墨,片层间更为蓬松,在溶剂的浸润下,经过高压均质处理,更容易获得薄层/少层石墨原料,利于后面的氧化插层处理。膨胀石墨呈膨胀蠕虫状,具有较多的孔隙,后续吸液量较大,造成酸用量的增加及粘度较大,增加制备过程中的操作难度。本发明中,先将膨胀石墨进行分散、均质、抽滤处理,可以减少孔隙,进而降低酸的用量。进一步的,本发明将分散液通过均质,得到薄层、少层石墨片层物料,达到部分剥离、分散、预剥离的效果,进而可以减少后续插层剥离时浓硫酸的用量。

50.得到石墨片层物料后,本发明将所述石墨片层物料与浓硫酸按照1:15~30的质量体积比混合、超声,待物料温度降至10℃以下,加入高锰酸钾,在低于10℃的温度条件下超声0.1~0.5h,得到待反应物料;将所述待反应物料升温至28~32℃反应1.9~2.1h,继续升

温至38~42℃反应1.4~1.6h,再继续升温至48~52℃反应0.5~1.1h,得到反应物料。在本发明中,所述高锰酸钾与膨胀石墨的质量比为0.5~1.0:1。在本发明中,通过上述步骤可以使石墨片层物料进行插层及氧化。

51.得到反应物料后,本发明将所述反应物料中的浓硫酸分离,将得到的固体物料进行水洗过滤,得到水洗后的固体物料。在本发明中,优选采用正压式过滤器将浓硫酸分离。在本发明中,所述浓硫酸过滤分离时的压力优选≥0.1mpa,浓硫酸的回收率≥70%。

52.得到水洗后的固体物料后,本发明所述水洗后的固体物料采用质量浓度为0.5%~2%的硫酸溶液洗涤、过滤,得到酸洗后的固体物料。在本发明中,优选分别依次采用质量浓度为2%、1%和0.5%的硫酸溶液洗涤。在本发明中,采用质量浓度为0.5%~2%的硫酸溶液进行洗涤可以降低物料中氮、硫以及痕量元素,方便下一步应用。

53.得到酸洗后的固体物料后,本发明将所述酸洗后的固体物料进行均质,得到低氧、高剥离氧化石墨烯。在本发明中,对固体物料进行均质前优选对固体物料加水调整固含量。具体加水量根据产品最终使用需求添加即可。同时对固体物料加水还利于后续均质的进行。在本发明中,所述均质的压力的压力优选为为5~20mpa。在本发明中,对酸洗后的固体物料进行均质,一方面可以进一步剥离未剥离完全以及制备过程中片层回叠的的氧化石墨,达到更好的片层剥离效果;另一方面起到匀浆作用,使片层尺寸分布更集中,保障产品的均一性及稳定性。

54.本发明先通过对膨胀石墨进行分散、高压均质等物理方法对膨胀石墨进行预剥离,得到薄层、少层石墨片层物料,达到部分剥离的效果,再采用氧化还原工艺,获得适宜、可控的氧化程度。通过引入多种含氧官能团,增大低氧高剥离氧化石墨烯产品后续表面修饰和改性,产品片层完整,缺陷少,单层率较高,粘度较低,方便后续下游产品应用。且该方法制备工艺简单,反应周期短,提高生产效率。同时,该方法仅使用高锰酸钾和浓硫酸,不引入其他杂质,产品纯度高。另外,酸用量少,能耗小,更加环保。

55.理论上氧化石墨烯氧化度越高,越容易制得单层/少层氧化石墨烯,但是氧化程度越高,分散性太好,洗涤分离过程就越困难,浓缩最终产品的粘度越大。同时由于高氧化产品,氧化程度高,缺陷越多,最终产品失氧率高,产品利用率低,造成很大浪费。另外下游应用方面,更多的是使用氧化石墨烯较好的分散性,经过后续工艺进一步得到相关石墨烯产品,最终使用到的是石墨烯的独特性能。

56.随着5g技术的推广和应用,热量的传递速率将直接影响着大功率电子元器件的性能和使用寿命。膜厚度更厚、热通量更广的导热膜亟待开发。在涂覆相同厚度(或质量)的氧化石墨烯膜后,再经发泡

→

碳化

→

石墨化

→

压延等工艺处理后,低氧、高剥离产品由于含氧量更低,产品损失率更低,最终膜厚度更厚,更能提供更大的热通量,产品的实际利用率更高,导热效率更高。本发明制备得到的低氧高剥离产品,既保证了产品具有较高的剥离率,又赋予适量的含氧官能团,保证了其优异的分散性及使用性,产品固含量可调,更重要的是提高了产品在下游应用的使用率,综合考虑符合当下“碳达峰、碳中和”是时代要求,具有更高的适用性及推广性。

57.本发明还提供了一种上述任意一项方法制备得到的低氧、高剥离氧化石墨烯在制备石墨烯导热膜中的应用。

58.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描

述,但不能将它们理解为对本发明保护范围的限定。

59.以下实施例中所用的原料如下:

60.膨胀石墨为60目,来源于青岛岩海,浓硫酸为98%工业级;

61.正压式过滤器来源海宁市科洛膜过滤设备有限公司;

62.均质机设备:上海申鹿均质机(srh40-100)。

63.实施例1

64.①

将60g膨胀石墨按照固含量2%比例溶于3000ml乙醇与水混合溶液中(体积比7:3),以2500r/min的转速剪切分散30min;

65.②

将分散液采用高压均质机进行均质(压力150mpa),循环进料3遍,将所得物料进行抽滤分离,固料放入60℃烘箱进行干燥,得到干燥物料,滤液回收进行重复利用;

66.③

将干燥物料放入气流粉碎机中进行粉碎,控制物料粒度在20~30um,得到粒度为20~30μm的薄层、少层石墨片层物料;

67.④

将粒度为20~30μm的薄层、少层石墨片层物料和浓硫酸(工业级)按照质量:体积比1:25的比例混合,在超声体系中待温度降至10℃以下,将高锰酸钾按照高锰酸钾:粒度为20~30μm的薄层、少层石墨片层物料0.5:1的比例缓慢加入反应体系,整个过程控制在10℃以下;

68.⑤

步骤

④

完成后,在10℃以下反应0.5h,在超声体系中,梯度升温反应,恒温30℃反应2h,恒温40℃反应1.5h,恒温50℃反应1h,得到反应物料;

69.⑥

将步骤

⑤

所得反应物料,倒入正压式过滤器中,将浓硫酸溶液过滤分离,得到固体物料,整个过程在0.5h,工作压力0.1mpa,酸液回收率70%;

70.⑦

将步骤

⑥

中的固体物料:高纯水按照质量体积比1:1水洗,得到水洗物料,整个过程温度控制在60℃以下;

71.⑧

将步骤

⑦

得到的水洗物料,倒入正压式过滤器中过滤洗涤,然后分批次加入2%、1%、0.5%浓度稀硫酸(按照上步加高纯水体积量)三次过滤洗涤;

72.⑨

将步骤

⑧

得到的固体物料加水稀释成固含量为5%(质量百分比)的浆料,通过均质机低压10mpa剥离、分散,获得低氧、高剥离氧化石墨烯产品。

73.实施例2

74.①

将60g膨胀石墨按照固含量5%比例溶于1200ml乙醇与水混合溶液中(体积比7:3),以2000r/min的转速剪切分散60min;

75.②

将分散液采用高压均质机进行均质(压力150mpa),循环进料3遍,将所得物料进行抽滤分离,固料放入65℃烘箱进行干燥,得到干燥物料,滤液回收进行重复利用;

76.③

将干燥物料放入气流粉碎机中进行粉碎,控制物料粒度在20~30um,得到粒度为20~30μm的薄层、少层石墨片层物料;

77.④

将粒度为20~30μm的薄层、少层石墨片层物料和浓硫酸(工业级)按照质量:体积比1:15的比例混合,在超声体系中待温度降至10℃以下,将高锰酸钾按照高锰酸钾:粒度为20~30μm的薄层、少层石墨片层物料1.0:1的比例缓慢加入反应体系,整个过程控制在10℃以下;

78.⑤

步骤

④

完成后,在10℃以下反应0.5h,在超声体系中,梯度升温反应,恒温30℃反应2h,恒温40℃反应1.5h,恒温50℃反应1h,得到反应物料;

79.⑥

将步骤

⑤

所得反应物料,倒入正压式过滤器中,将浓硫酸溶液过滤分离,得到固体物料,整个过程在0.5h,工作压力0.1mpa,酸液回收率70%;

80.⑦

将步骤

⑥

中的固体物料:高纯水按照质量体积比1:1水洗,得到水洗物料,整个过程温度控制在60℃以下;

81.⑧

将步骤

⑦

得到的水洗物料,倒入正压式过滤器中过滤洗涤,然后分批次加入2%、1%、0.5%浓度稀硫酸(按照上步加高纯水体积量)三次过滤洗涤;

82.⑨

将步骤

⑧

得到的固体物料加水稀释成固含量为5%(质量百分比)的浆料,通过均质机低压10mpa剥离、分散,获得低氧、高剥离氧化石墨烯产品。

83.实施例3

84.①

将60g膨胀石墨按照固含量1%比例溶于6000ml乙醇与水混合溶液中(体积比7:3),以3000r/min的转速剪切分散30min;

85.②

将分散液采用高压均质机进行均质(压力200mpa),循环进料2遍,将所得物料进行抽滤分离,固料放入55℃烘箱进行干燥,得到干燥物料,滤液回收进行重复利用;

86.③

将干燥物料放入气流粉碎机中进行粉碎,控制物料粒度在20~30um,得到粒度为20~30μm的薄层、少层石墨片层物料;

87.④

将粒度为20~30μm的薄层、少层石墨片层物料和浓硫酸(工业级)按照质量:体积比1:30的比例混合,在超声体系中待温度降至10℃以下,将高锰酸钾按照高锰酸钾:粒度为20~30μm的薄层、少层石墨片层物料0.5:1的比例缓慢加入反应体系,整个过程控制在10℃以下;

88.⑤

步骤

④

完成后,在10℃以下反应0.5h,在超声体系中,梯度升温反应,恒温30℃反应2h,恒温40℃反应1.5h,恒温50℃反应1h,得到反应物料;

89.⑥

将步骤

⑤

所得反应物料,倒入正压式过滤器中,将浓硫酸溶液过滤分离,得到固体物料,整个过程在1.0h,工作压力0.1mpa,酸液回收率70%;

90.⑦

将步骤

⑥

中的固体物料:高纯水按照质量体积比1:1水洗,得到水洗物料,整个过程温度控制在60℃以下;

91.⑧

将步骤

⑦

得到的水洗物料,倒入正压式过滤器中过滤洗涤,然后分批次加入2%、1%、0.5%浓度稀硫酸(按照上步加高纯水体积量)三次过滤洗涤;

92.⑨

将步骤

⑧

得到的固体物料加水稀释成固含量为5%(质量百分比)的浆料,通过均质机低压10mpa剥离、分散,获得低氧、高剥离氧化石墨烯产品。

93.对比例1

94.与实施例1的区别在于,膨胀石墨未进行剪切、均质、干燥、分散,直接将膨胀石墨与浓硫酸进行反应。具体操作如下:

95.①

将60g膨胀石墨和浓硫酸(工业级)按照质量:体积比1:25的比例混合,在超声体系中待温度降至10℃以下,将高锰酸钾按照高锰酸钾:膨胀石墨质量比0.5:1的比例缓慢加入反应体系,整个过程控制在10℃以下;

96.②

步骤

①

完成后,在10℃以下反应0.5h,在超声体系中,梯度升温反应,恒温30℃反应2h,恒温40℃反应1.5h,恒温50℃反应1h,得到反应物料;

97.③

将步骤

②

所得反应物料,倒入正压式过滤器中,将浓硫酸溶液过滤分离,得到固体物料,整个过程在0.5h,工作压力≥0.1mpa,酸液回收率≥70%;

98.④

将步骤

③

中的固体物料:高纯水按照质量体积比1:1水洗,得到水洗物料,整个过程温度控制在60℃以下;

99.⑤

将步骤

④

得到的水洗物料,倒入正压式过滤器中过滤洗涤,然后分批次加入2%、1%、0.5%浓度稀硫酸(按照上步加高纯水体积量)三次过滤洗涤;

100.⑥

将步骤

⑤

得到的固体物料加水稀释成固含量为5%(质量百分比)的浆料,通过均质机低压10mpa剥离、分散,获得氧化石墨烯产品。

101.对比例2

102.与实施例1的区别在于,未进行操作步骤

⑨

。具体操作如下:

103.①

将60g膨胀石墨按照固含量2%比例溶于3000ml乙醇与水混合溶液中(体积比7:3),以2500r/min的转速剪切分散30min;

104.②

将分散液采用高压均质机进行均质(压力150mpa),循环进料3遍,将所得物料进行抽滤分离,固料放入60℃烘箱进行干燥,得到干燥物料,滤液回收进行重复利用;

105.③

将干燥物料放入气流粉碎机中进行粉碎,控制物料粒度在20~30um,得到粒度为20~30μm的薄层、少层石墨片层物料;

106.④

将粒度为20~30μm的薄层、少层石墨片层物料和浓硫酸(工业级)按照质量:体积比1:25的比例混合,在超声体系中待温度降至10℃以下,将高锰酸钾按照高锰酸钾:粒度为20~30μm的薄层、少层石墨片层物料质量比0.5:1的比例缓慢加入反应体系,整个过程控制在10℃以下;

107.⑤

步骤

④

完成后,在10℃以下反应0.5h,在超声体系中,梯度升温反应,恒温30℃反应2h,恒温40℃反应1.5h,恒温50℃反应1h,得到反应物料;

108.⑥

将步骤

⑤

所得反应物料,倒入正压式过滤器中,将浓硫酸溶液过滤分离,得到固体物料,整个过程在0.5h,工作压力≥0.1mpa,酸液回收率≥70%;

109.⑦

将步骤

⑥

中的固体物料:高纯水按照质量体积比1:1水洗,得到水洗物料,整个过程温度控制在60℃以下;

110.⑧

将步骤

⑦

得到的水洗物料,倒入正压式过滤器中过滤洗涤,然后分批次加入2%、1%、0.5%浓度稀硫酸(按照上步加高纯水体积量)三次过滤洗涤,获得氧化石墨烯产品。

111.对比例3

112.与实施例1的区别在于,采用鳞片石墨替代膨胀石墨。具体操作如下:

113.①

将60g鳞片石墨按照固含量2%比例溶于3000ml乙醇与水混合溶液中(体积比7:3),以2500r/min的转速剪切分散30min;

114.②

将分散液采用高压均质机进行均质(压力150mpa),循环进料3遍,将所得物料进行抽滤分离,固料放入60℃烘箱进行干燥,得到干燥物料,滤液回收进行重复利用;

115.③

将干燥物料放入气流粉碎机中进行粉碎,控制物料粒度在20~30um,得到高压均质处理后的鳞片石墨原料(说明:由于鳞片石墨与膨胀石墨相比,层间作用力更强,更致密,不容易均质剥离,不能得到薄层、少层石墨片层物料);

116.④

高压均质处理后的鳞片石墨原料和浓硫酸(工业级)按照质量:体积比1:25的比例混合,在超声体系中待温度降至10℃以下,将高锰酸钾按照高锰酸钾:高压均质处理后的鳞片石墨原料质量比0.5:1的比例缓慢加入反应体系,整个过程控制在10℃以下;

117.⑤

步骤

④

完成后,在10℃以下反应0.5h,在超声体系中,梯度升温反应,恒温30℃反应2h,恒温40℃反应1.5h,恒温50℃反应1h,得到反应物料;

118.⑥

将步骤

⑤

所得反应物料,倒入正压式过滤器中,将浓硫酸溶液过滤分离,得到固体物料,整个过程在0.5h,工作压力≥0.1mpa,酸液回收率≥70%;

119.⑦

将步骤

⑥

中的固体物料:高纯水按照质量体积比1:1水洗,得到水洗物料,整个过程温度控制在60℃以下;

120.⑧

将步骤

⑦

得到的水洗物料,倒入正压式过滤器中过滤洗涤,然后分批次加入2%、1%、0.5%浓度稀硫酸(按照上步加高纯水体积量)三次过滤洗涤;

121.⑨

将步骤

⑧

得到的固体物料加水稀释成固含量为5%(质量百分比)的浆料,通过均质机低压10mpa剥离、分散,获得氧化石墨烯产品。

122.性能测试

123.1、sem检测

124.分别对原料膨胀石墨、实施例1中的薄层、少层石墨片层物料、实施例1和对比例的终产物进行sem检测。具体操作方法为:将待测物品用乙醇稀释成固含量为0.1

‰

~0.01%的溶液,超声分散10分钟,然后把溶液滴硅片制样,把硅片上的样品放入场发射扫描电镜中测试sem,具体测试结果如图1~6所示。

125.其中:

126.图1为本发明采用的原料膨胀石墨,由图1可以看出,本发明采用的原料膨胀石墨呈疏松多孔的蠕虫状物。

127.图2为实施例1中得到的薄层、少层石墨片层物料。由图2可以看出,膨胀石墨经高压均质剥离处理后,层间剥离较完整,片层较薄。

128.图3为实施例1最终得到的低氧、高剥离氧化石墨烯产品。由图3可以看出,经低氧化处理后,最终得到的氧化石墨烯片层完整,厚度更薄,表面剥离程度高。

129.图4为对比例1制备得到的氧化石墨烯。由图4可以看出,由于膨胀石墨未经高压均质剥离,物料仍呈膨胀疏松状,且由于进行的低氧化处理,后续化学氧化剥离效果较差。

130.图5为对比例2制备得到的氧化石墨烯。由图5可以看出,由于最终物料未进行低压均质匀浆剥离,片径分布不均匀,薄厚不均。

131.图6为对比例3制备得到的氧化石墨烯。由图6可以看出,采用鳞片石墨为原料,由于鳞片石墨层间更密实,高压均质物理剥离效果较差,后经低氧化处理,化学剥离效果较差,片层较厚。

132.2、进行热重力(tg)测试

133.当产品氧含量越低,则c含量相对越高,在碳化/石墨化处理后,残留量则越高。因此,可通过分析tg图表征物料的残留质量,来反应产品氧含量的比例。

134.将实施例1和对比例1~3的产物进行热重力测试,具体结果如图7~10所示。

135.图7为本发明实施例1制备得到的低氧、高剥离氧化石墨烯。由图7可以看出:本发明最终制备得到的氧化石墨烯残留量高,表明本发明制备得到的氧化石墨烯氧含量较低,碳含量较高。

136.图8为本发明对比例1制备得到的氧化石墨烯。由图8可以看出:对比例1最终得到的氧化石墨烯残留量低,表明制备得到的氧化石墨烯氧含量较高,碳含量较低。这是由于膨

胀石墨原料由于本身疏松多空状,吸液量较大,局部氧化度较高,同时结合sem表征可以看出,由于未经高压均质预剥离,和实施例1相比最终产品的剥离程度及完整性相差较大。

137.图9为本发明对比例2制备得到的氧化石墨烯。由图9可以看出:由于只是最终物料未经低压均浆处理,物料的氧化层度与实施例1差别不大,对比例2最终得到的氧化石墨烯残留量高,表明制备得到的氧化石墨烯氧含量较低,碳含量较高。但是结合sem表征可以看出,由于最终产品未进行低压均浆物理化处理,虽然对比例2的氧化石墨烯的氧化度较低,但和实施例1相比最终产品的物料片径片层差别较大,对最终的产品性能影响较大。

138.图10为本发明对比例3制备得到的氧化石墨烯。由图10可以看出:最终制备得到的氧化石墨烯残留量低,表明最终制备得到的氧化石墨烯氧含量较高,碳含量较低。

139.3、热扩散系数测试

140.对实施例1~3和对比例1~3的产物进行热扩散系数测试,具体采用耐驰科学仪器商贸上海有限公司的netzsch-lfa467闪射法导热仪进行测试。具体结果如表1所示。

141.表1热扩散系数结果

[0142][0143]

由表1可以看出,本发明制备得到的低氧、高剥离氧化石墨烯表现出良好的界面热传递效率。这是因为本发明制备得到的低氧高剥离氧化石墨烯具有较高的片层完整性,氧化缺陷较少,表现出良好的界面热传递效率。

[0144]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。