1.本实用新型涉及活塞环结构,特别涉及一种满足低粘度机油和低漏气量的内燃机活塞环。

背景技术:

2.随着发动机负荷的不断提高及低粘度机油的应用,活塞环组面临着越来越恶劣的润滑环境,特别是重型商用车,更有着低转速、长行程的趋势,第一道环的材料及表面处理层不得不进一步强化,成本也随之明显上升。目前典型的活塞环组设计,第一道环主要考虑其密封性,以及对高温、高压、润滑困难的适应性;油环侧重对机油耗的控制,以进一步降低排放的压力;第二道环则通常辅助油环进行刮油,也是从机油耗的角度出发。所以机油耗的控制和第一道环的磨损(包括缸套)及漏气量的控制,就成了一对矛盾体,特别是在采用低粘度机油后。在这种情况下,有必要从二环的设计上,做一些功能性的优化改善,期望二环的作用,既要满足降低漏气量、加强刮油的要求,又要在低粘度机油的情况下,改善一环的润滑。

3.如图1所示,常规的二环设计,其外圆面是锥形的,从外圆轮廓角度讲,刮油是其主要功能,对密封不利,显然不能达到在低粘度机油的情况下改善一环润滑的目的。同时随着发动机爆压的提高,漏气量也呈加大的趋势,在这种情况下,也期望二环可以起降低漏气量的作用。

4.现有技术还提供了一种周身不连续的周向沟槽环,该活塞环加工工艺复杂,无法实现量产,而且由于活塞环外周的沟槽是不连续的,必将导致环周向润滑条件不一致,从而导致环与缸套周向磨损不均匀。此外,现有技术中还提供了另外一种活塞环,该活塞环外周的沟槽极细极浅,控油效果不好,也不能加强密封以降低漏气量。

技术实现要素:

5.实用新型目的:为了解决现有技术的问题,本实用新型提供了一种满足低粘度机油和低漏气量的内燃机活塞环,该活塞环降低了第一道气环和第二道气环间的气压,可降低漏气量,并且改善了第一道气环的润滑效果。

6.技术方案:本实用新型所述的满足低粘度机油和低漏气量的内燃机活塞环,包括活塞环本体、设置在所述活塞环本体外周的连续的沟槽、位于所述沟槽上方的第一环体以及位于所述沟槽下方的第二环体。

7.作为本实用新型的一种优选结构,所述沟槽的截面呈圆弧状,所述沟槽的圆弧直径为:r=(h/4)-0.2mm,其中,r为沟槽的圆弧直径,h为活塞环本体的环高。

8.作为本实用新型的一种优选结构,所述沟槽设置于活塞环本体的轴向中心线下方。

9.作为本实用新型的一种优选结构,所述沟槽与所述第一环体以及所述第二环体的连接处分别具有圆弧形的过渡倒角。

10.作为本实用新型的一种优选结构,所述第一环体的顶端设置有外切角。

11.作为本实用新型的一种优选结构,所述外切角的角度为25

°

~35

°

。

12.作为本实用新型的一种优选结构,所述外切角的高度为0.2~0.3mm。

13.作为本实用新型的一种优选结构,所述第一环体的外圆面与气缸壁之间具有2.5

°

~3.5

°

的倾角。

14.作为本实用新型的一种优选结构,所述第二环体的高度为0.35~0.45mm。

15.作为本实用新型的一种优选结构,所述第二环体的外圆面为竖向延伸的环面。

16.有益效果:(1)本实用新型在活塞环的外圆面设置有环向连续的沟槽,将活塞环本体分为上下两部分,由于外圆沟槽的存在,降低了活塞环第一道气环和第二道气环的环间气压,降低漏气量;(2)本实用新型在活塞环表面设置的外圆沟槽可储存润滑油,在低转速、长行程、低粘度机油的条件下,可起到分段润滑的作用,大大改善第一道气环的润滑性能;(3)本实用新型优化了活塞环外圆的圆弧轮廓,可减少第二道气环的径向脱离缸套壁,从而减小通第二道气环的外圆窜气量,同时,也起到布油、刮油的调节作用;(4)本实用新型的活塞环适用于低转速、长行程,采用低粘度机油的重型商用车发动机及气体机发动机,可很好的降低漏气量,以及提高发动机的摩擦副寿命。

附图说明

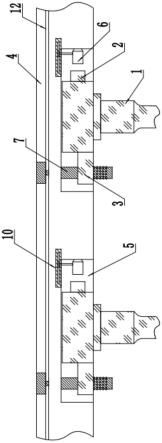

17.图1为现有技术中第二道活塞环的结构示意图;

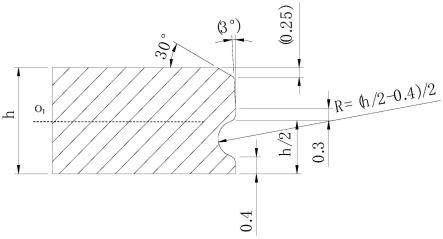

18.图2为本实用新型的活塞环的截面图;

19.图3为本实用新型的活塞环的立体图。

具体实施方式

20.实施例:如图2和图3所示,本实用新型的一种满足低粘度机油和低漏气量的内燃机活塞环,该活塞环为活塞环组中的第二道气环结构,该活塞环具有活塞环本体1,活塞环本体1的轴向中心线o1将活塞环本体1分为活塞环上半部分和下半部分。活塞环本体1的外圆面上设置有内凹的沟槽101,沟槽101环向(周向)设置在活塞环本体1的外圆面,沟槽101的截面为圆弧形,圆弧的直径r=h/4-0.2mm,r为沟槽101的圆弧直径,h为活塞环本体1的环高。本实用新型周向设置的连续沟槽101在轴向方向上,将活塞环的外圆面分成三部分,改变了原来的活塞环的外圆面的形状,沟槽101起到储存润滑油的作用,此外,沟槽101降低了第一道气环和第二道气环的环间气压,减少漏气量。作为本实施例中的一种具体应用结构,沟槽101设置于活塞环本体1的轴向中心线o1下方。

21.沟槽101上方为第一环体102,第一环体102位于活塞环本体1的上半部分,第一环体102的高度为活塞环本体高度的一半,即为h/2,第一环体102的上端面处设置有外切角105,作为一种可选结构,外切角105的角度为25

°

~35

°

,外切角105的高度为0.2~0.3mm。作为一种具体应用结构,外切角105的角度为30

°

,外切角105的轴向高度为0.25mm。如图2所示,第一环体102的外圆面与气缸壁之间具有2.5

°

~3.5

°

的倾角,在具体应用时,该角度为3

°

,第一环体102外圆面与沟槽101连接处设置有过渡倒角104,过渡倒角104为圆弧形的倒角,作为一种具体应用结构,过渡倒角104的高度为0.3mm。本实用新型通过优化第一环体102的圆弧轮廓,起到加强密封及布油和刮油的作用。

22.沟槽101下方为第二环体103,作为一种可选结构,第二环体103的高度为0.35~0.45mm,作为一种具体应用结构,第二环体103的轴向高度为0.4mm,第二环体103的外圆面为竖向延伸的环面,该部分是相当于现有技术中第二道气环的作用,向下刮油,第二环体103与沟槽101与连接处同样设置有圆弧形的过渡倒角104,该过渡倒角104的结构以及参数与第一环体102与沟槽101的连接处的过渡倒角104相同。第二环体103与沟槽101的高度为活塞环本体1高度h的一半。

23.本实用新型的活塞环结构适用于低转速、长行程,采用低粘度机油的重型商用车发动机及气体机发动机,优势更明显。这种结构,可实现分段润滑,保证第一道气环的润滑,减少第一道气环及缸套的磨损;同时也起到对第一道气环的泄压的作用,降低漏气量。

24.应用例:本实用新型的活塞环结构,在某13l国6柴油机上进行了2000小时搭载验证,采用0w20低粘度机油,试验结果表明,与原机相比,漏气量由195l/min降为164l/min,机油耗0.055%,与原机相当,燃油消耗率下降近1%;从活塞环及缸套的磨损情况看,第一道环闭口间隙仅为0.02(原机0.04),对应的缸套磨损也明显下降,取得了较理想效果。台架测试表明,采用这种结构的活塞环组,机油耗水平相当,窜气量可降低约15%,在采用低粘度机油的情况下,一环及对应的缸套磨损,可下降达50%以上,大大提高了发动机寿命。

25.本实用新型通过改变活塞环组第二道气环的结构,改善了第一道气环的润滑,同时增加了第一道气环以及第二道气环的环间的容积,降低了其间的气压,从而减少了第一道气环的浮起,降低节漏气量。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。