1.本发明属于新型022cr17ni12mo2合金钢层状异构体材料计算领域—基于分子动力学的模拟冷轧工艺形成层状异构体的模拟方法。

背景技术:

2.对于广泛应用的金属材料,其中022cr17ni12mo2合金钢有着较好的耐腐蚀性和冲击韧性,此外,增强其强度和韧性的协同作用在现代工业领域的发展中非常重视。其中普遍受到认可的增强方式有通过晶粒细化的方式来实现金属材料的高强度和高韧性。其中通过冷轧的加工方法,在材料内部引入层状异质结构的方式是新的研究方法。层状异构组织中包含软、硬相组织,其中的片层界面可以良好的阻碍裂纹的扩展,从而能够很大程度上增强金属材料的机械性能,例如冲击性能和抗疲劳性能。通过轧制后退火的方式来获得。目前没有报道有关基于分子动力学下,模拟存在层状体的022cr17ni12mo2合金钢来研究其力学性能。

3.由于,该变形过程中的微观结构是一个复杂的过程,等轴晶粒在变形过程中逐渐细化,在变形时的高温作用下产生非晶态原子,高温冷却时晶粒开始再结晶。由于金属在加工过程中无法实时观测到晶粒细化以及再结晶过程,因此在微观形式下研究其机理。进而完成在微观角度下对该层状异构体模型进行下一步的机械响应比如拉伸等。

技术实现要素:

4.根据目前对高强度-高韧性材料的研究,本发明实施实例并提供一种基于分子动力学的冷轧变形下形成层状异构体的模拟方法,加深对层状异构体的认识,揭示对材料强度和韧性的具体作用规律。

5.为达到上述目的,本发明实施实例的技术方案如下:一种基于分子动力学的冷轧合金钢层状异构体的模拟方法,包括如下步骤:建立基于分子动力学的合金材料粗晶模型;基于所述合金材料模型及其金属种类,选择适用的势函数;设置进行分子动力学模拟的系综及其边界条件;设置好系综及其边界条件后,将模型温度设置为022cr17ni12mo2合金钢冷轧过程温度,并设置弛豫时间;模型弛豫为平衡时刻后,给材料一个连续的均匀压缩应变量模拟稳定轧制的过程;再将压缩完成后的模型下的温度加热至目标温度,保温一段时间;将保温后的模型温度设置为冷却目标温度,并设置冷却速度,模拟高温退火的过程;对三维模型的微观结构进行可视化观察,并计算其变形过程的应力应变关系,分析位错演化关系,观察并确认层状异构体的晶粒形成,研究冷轧下022cr17ni12mo2合金钢

层状体对材料强度和韧性的影响。

6.作为本发明的一个实施实例,所述结构模型采用lammps软件建立。

7.作为本发明的一个实施实例,所述冷轧变形过程势函数,选自eam/alloy、lj势函数中的一种或多种。

8.作为本发明的一个实施实例,所述系综采用等温等压系综,温度有noose-hoover恒温法控制;所有模拟在x,y,z方向均采用周期性边界条件。

9.作为本发明的一个实施实例,所述轧制压缩的过程,使用lammps中的deform命令来实现。

10.作为本发明的一个实施实例,所述轧制压缩过程,在x方向上施加压缩应变。

11.作为本发明的一个实施实例,所述轧制压缩完成后,对当前模型进行冷却退火。

12.本发明实施实例的优势在于:本发明实施实例所提供的基于分子动力学的冷轧变形下形成层状异构体的模拟方法,采用lammps软件,从纳米尺度的分子动力学对022cr17ni12mo2合金钢的层状异构体建模过程进行模型,增加了在022cr17ni12mo2合金钢层状异构体等新型可研究材料模型方法,对于不同层状结构,只需要命令参数即可;通过复杂的模型建模,可以更加微观的揭示该结构在不同变形下的机械响应,达到对材料性能的增强的目的。

13.当然,实施本发明的任一产品或方法不需要同时达到上述所有优点。

附图说明

14.为了更加清楚地说明本发明实施实例以及技术方案,下面对实例和方案描述中涉及内容附图介绍,值得注意的是,下面描述的仅代表本发明附图说明,对于本领域广大技术人员,可以根据这些附图来获得其他的附图。

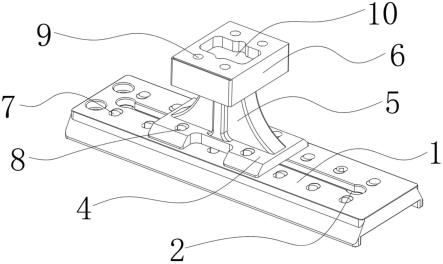

15.图1是本发明一个具体实例中冷轧压缩变形模拟的过程图。

16.图2是本发明一个具体实例中位错密度随压缩过程的变化图。

17.图3是本发明一个具体实例中cna缺陷成分随压缩过程的变化图。

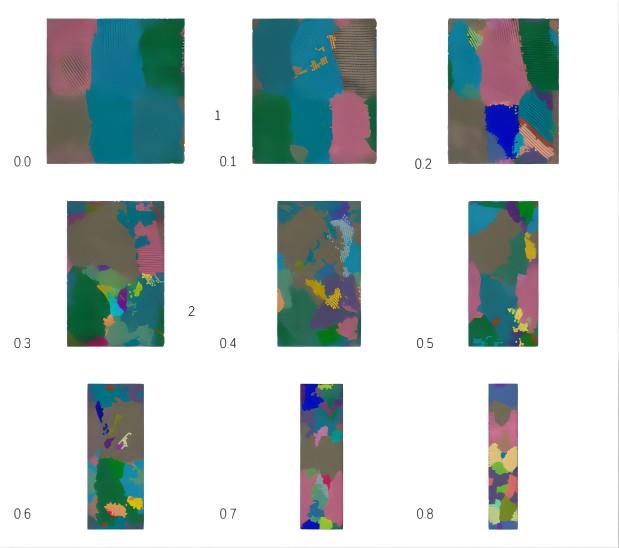

18.图4是本发明一个具体实例中材料保温再结晶过程图。

19.图5是本发明一个具体实例中高温退火的材料冷却过程图。

具体实施方式

20.本技术发明人在发现上述问题后,对现有的022cr17ni12mo2合金钢的层状异构体建模过程进行研究。研究发现可以采用分子动力学(md)的方法,直观的观察022cr17ni12mo2合金钢的层状异构体建模的过程,更好的模拟冷轧变形的工艺流程,更好的认识使022cr17ni12mo2合金钢形成层状异构体的机理,同时还可以在该模型中得到传统实验无法得到的重要信息。利用md研究在冷轧变形中层状异构体结构都材料力学性能的增强机理,对于高性能材料在新领域的研究中有着指导作用。

21.值得注意的是,以上现有技术中的方案所存在的不足,均是发明人在经过实践并仔细研究后所得出的结果,因此,上述问题的发现过程以及文中本发明实例针对上述问题所提出的解决方案,都应该是发明人在本发明过程中对本发明做出的贡献。

22.下面结合本发明实例中的附图,将给出本解决技术方案更加完整和清晰地描述。

值得一提的是,该描述的方案以及所示的实例仅是本发明的一部分。在附图说明中描述和展示的不同内容可以采用不同的想法来设计展现。需要说明的是,在允许的不冲突的情况下,本发明中是实例及其特征可以相互组合。

23.该实施方案步骤中,模拟了在冷轧变形下022cr17ni12mo2合金钢形成层状异构体的过程。层状异构体的本质是022cr17ni12mo2合金钢内部晶粒通过变形和回复后形成梯状结构。本方案中,通过均匀施加应变量,模拟材料稳定轧制过程。所述施加过程,通过使用lammps中的deform命令来实现,为模型添加一个压缩变量,达到目标变量以达到轧制的效果。所述的变量,可以是不同方向上的变形量。施加不同的变形量,达到不同的应变程度,通过修改deform命令参数来实现。

24.下面根据本文的022cr17ni12mo2合金钢材料,对本发明中所提及的冷轧变形下层状异构体形成的模拟方法进一步详细说明:在三维合金材料模型的建立过程中,首先需要在atomsk软件中建立一个多晶的022cr17ni12mo2合金钢的材料模型,其中通过多晶建模的方法,使材料形成接近理想状态的等轴晶粒模型,其次,根据022cr17ni12mo2合金钢中不同金属成分占比,替换目标原子,形成所需的022cr17ni12mo2高温合金多晶初始模型。然后,选取eam/alloy势函数作为022cr17ni12mo2合金钢的势函数,再通过将atomsk软件中生成的022cr17ni12mo2高温合金多晶模型读取后能量最小化,得到稳定的原子模型结构,使模拟结果更加准确。采用等温等压(npt)系综,温度控制方法选用noose-hoover恒温法。在x,y,z方向上均选取周期性边界条件。

25.设置模型在轧制过程中出现的温度及压缩变形量和冷却速率以及时间。所述的模拟温度控制在750℃,压缩过程以每步施加0.005的压缩应变,直到模型应变达到0.8为止,代表轧制态cr80%,冷却速度为1k/s,冷却的目标温度为20℃,保温时间为1000ps。在施加压缩应变到目标应变程度的时间内,模拟022cr17ni12mo2合金钢轧制的过程,即材料由粗晶状开始进行晶粒细化过程;达到目标应变量后由高温状态下开始冷却降温以及保温的这段时间内,模拟022cr17ni12mo2合金钢在轧制完成后高温退火过程,即材料内部晶粒再结晶过程。

26.实时采集022cr17ni12mo2合金钢在形成层状异构体过程中的所有数据,将数据通过ovito软件进行后处理并可视化展示,通过ovito软件,将轧制完成的模型信息导入后,首先通过gui界面中的polyhedral template matching命令求得模型中原子均方位移量、原子的结构类型和各晶粒的晶体取向,通过上述的参数来区分晶粒个数。其次通过grain segmentation (experimental)的分析命令将上述不同晶粒着色,输出晶粒的具体信息。最后通过将lammps输出文件中的剪切力与应变过程的实时数据,通过使用origin软件绘制该022cr17ni12mo2合金钢的应力应变曲线,并与通过实验得到的材料性能数据进行对比,来验证该模型适用于对后续机械响应的深入研究。

27.图二为施加应变压缩的过程。从当材料压变量达到0.8时,可以观察到图1中,通过polyhedral template matching以及grain segmentation (experimental)的分析命令,可以清晰的观察到晶粒的变化,由最初的等轴粗晶(1)演变为细化的纳米晶(2)。最初的近似等轴晶的粗晶多晶模型在模拟的轧制温度以及轧制过程中材料同样升温的加工环境,可以发现,如图2所示的位错密度随时间的变化和图3所示的cna缺陷分析,即随着压变量的逐

步增加,在晶体内部的原子发生相变,位错数量逐渐增多,当压缩量达到0.7左右时位错密度达到峰值,此时材料的塑性极高,再压缩后,其中的位错开始减少,更多的原子受到高温高压下转变为非晶态原子,位错被吸收,密度开始下降,细化的晶粒数量减少,如图1所示。如图3所示的can缺陷分布图所示,随着压变量逐渐增多,其中的fcc原子发生相变,bcc和hcp相原子增多,尤其是在0.7应变前,hcp相原子增多,说明其中的堆垛层垛也增多,材料内部出现位错塞积,阻碍位错移动,材料的塑性增强。当压变量大于0.7后,其中的other相原子迅速增长,位错开始随着压缩被破坏,材料的性能变差,如图3所示。经过高温退火的保温和冷却时间后,如图4和图5所示为晶粒再结晶的过程,该过程中,可以发现成为非晶态的other原子(白色)在保温和冷却过程中再结晶成为fcc原子(绿色),其中再结晶晶粒为孪晶类型,冷却过程中的超细晶粒以及未完成再结晶的粗晶组织将该再结晶的孪晶晶粒包为,形成了层状异构体。在保温和冷却过程中可以找到强度和塑性匹配性较好的时刻。此时,材料的性能得以实现为高强度的同时还有高韧性。

28.通过上述的技术方案可以看出,本发明实施及实例所提供的基于分子动力学的冷轧变形下形成层状异构体的模拟方法,采用lammps软件,从原子尺度的分子动力学角度对022cr17ni12mo2合金钢在层状异构体模型建立过程进行模拟,为后续该新型高强度、高韧性的材料的微观研究提供了理论可能。本实例同样可以根据不同的变形量调整,改变022cr17ni12mo2合金钢最后轧制后的压缩变形程度,揭示其在微观层面中材料力学性能增强的机理,对后续开发新型材料的制定有理论指导意义。最终使材料达到塑性和强度的相互作用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。