1.本实用新型涉及半导体制造技术领域,具体涉及一种半导体清洗设备。

背景技术:

2.研磨(lapping)加工是一种在加工物和研磨盘之间通入添加有研磨剂的液体进行表面加工的方法,通过研磨容易获得较好的表面平坦度,因此在材料领域得到广泛应用。

3.硅晶圆的研磨目的是将切割后的晶圆研磨到预设的厚度,同时获得高平坦度的表面形貌,通常对研磨工艺具有诸如加工效率高、可以满足所需的规格要求、经研磨加工后的加工物表面的变质层很薄,可获得具有符合需要的粗糙度,以减少后续工艺负担等要求。因此从加工效率及加工后的特性考虑,需要采用研磨颗粒大小合适的研磨液(lapping slurry),而考虑到加工规格则需要选择合适的研磨设备以及对研磨盘的平坦度进行定期维护管理。

4.研磨后的晶圆表面可能残留有研磨过程中因研磨液及研磨盘等产生的金属粉末以及研磨掉的硅粉末。即,包括研磨液用的粉末、研磨掉的硅碎片、研磨盘、料篮等材料的铁成分的无机颗粒,以及研磨分散剂的成分导致的有机污染物都可能残留在研磨后的晶圆表面。这些残留物如果不彻底去除,刻蚀过程中这些残留物残留在晶圆表面,导致晶圆污染,经抛光后残留物仍继续残留(参考图1所示),成为导致缺陷的主要原因。

5.研磨清洗工艺就是为了去除这类残留物。由于这些残留物强力附着在研磨后的晶圆表面,很不容易去除,工艺难度很大。界面活性剂的选择、晶圆的振动、清洗槽内的化学品浓度等都会对晶圆表面及边缘产生很大的影响,因此必须特别重视。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种半导体清洗设备,用于解决现有技术中,因研磨过程中的研磨液及研磨盘等产生的金属粉末以及研磨掉的硅粉末等污染物残留于研磨后的晶圆表面,导致后续工艺缺陷等问题。

7.为实现上述目的及其他相关目的,本实用新型提供一种半导体清洗设备,包括依次设置的第一清洗槽、第二清洗槽、第三清洗槽、第四清洗槽、第五清洗槽、第六清洗槽、第七清洗槽、第八清洗槽、第九清洗槽、第十清洗槽和第十一清洗槽,其中,第一清洗槽、第四清洗槽和第七清洗槽为高于室温的去离子水清洗槽,第八清洗槽、第十清洗槽和第十一清洗槽为常温去离子水清洗槽,第二清洗槽、第三清洗槽、第五清洗槽和第六清洗槽为添加有界面活性剂的强碱性刻蚀槽,第五清洗槽和第六清洗槽内的刻蚀液浓度低于第二清洗槽和第三清洗槽内的刻蚀液浓度;第十槽为弱碱性刻蚀槽。

8.可选地,第二清洗槽、第三清洗槽、第五清洗槽和第六清洗槽均为氢氧化钾刻蚀液槽,第十槽为sc-1清洗槽。

9.可选地,除第八清洗槽、第十清洗槽和第十一清洗槽外的其他清洗槽均设置有用于将对应清洗槽控制在预设温度的温控装置。

10.可选地,第二清洗槽、第三清洗槽和第五清洗槽的温度为55℃

±

5℃,第一清洗槽、第四清洗槽和第七清洗槽的温度为50℃

±

5℃,第六清洗槽的温度为70℃

±

5℃,第九清洗槽的温度为60℃-70℃。

11.可选地,第二清洗槽、第四清洗槽、第七清洗槽、第九清洗槽和第十一清洗槽均设置有超声波发生装置。

12.可选地,第二清洗槽的超声波发生装置的工作频率为40khz,功率为1200w,第四清洗槽、第七清洗槽、第九清洗槽和第十一清洗槽的超声波发生装置的工作频率为200khz,功率为1800w。

13.可选地,第一清洗槽、第二清洗槽、第四清洗槽、第七清洗槽及第九清洗槽还设置有用于搅动清洗液的搅拌装置。

14.可选地,第三清洗槽、第五清洗槽、第六清洗槽及第九清洗槽还设置有用于清洗晶圆的滚刷装置。

15.可选地,各清洗槽呈直线状分布或呈环状分布。

16.可选地,所述半导体清洗设备还包括用于对晶圆进行干燥的干燥槽,与第十一清洗槽相邻设置。

17.如上所述,本实用新型的半导体清洗设备,具有以下有益效果:本实用新型提供的半导体清洗设备通过依次设置的多个类型的清洗槽,利用机械作用和化学反应对晶圆进行充分的清洗,可以有效去除晶圆表面的污染物,有助于提高后续工艺良率。

附图说明

18.图1显示为污染物残留于研磨后的晶圆表面的扫描电镜图。

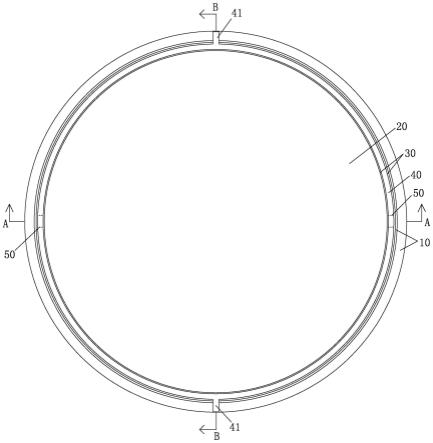

19.图2显示为本实用新型提供的半导体清洗设备的结构示意图。

具体实施方式

20.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。如在详述本实用新型实施例时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本实用新型保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

21.为了方便描述,此处可能使用诸如“之下”、“下方”、“低于”、“下面”、“上方”、“上”等的空间关系词语来描述附图中所示的一个元件或特征与其他元件或特征的关系。将理解到,这些空间关系词语意图包含使用中或操作中的器件的、除了附图中描绘的方向之外的其他方向。此外,当一层被称为在两层“之间”时,它可以是所述两层之间仅有的层,或者也可以存在一个或多个介于其间的层。

22.在本技术的上下文中,所描述的第一特征在第二特征“之上”的结构可以包括第一和第二特征形成为直接接触的实施例,也可以包括另外的特征形成在第一和第二特征之间的实施例,这样第一和第二特征可能不是直接接触。

23.需要说明的是,本实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,遂图式中仅显示与本实用新型中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。为使图示尽量简洁,各附图中并未对所有的结构全部标示。

24.研磨后的清洗如果不彻底,会导致晶圆表面的无机颗粒和有机物残留,污染物在晶圆表面以堆聚(mound)形态存在,导致后续刻蚀工艺中产生斑点(stain)形态的缺陷,由此引发诸多问题。为从根本上解决此类问题,本技术针对研磨清洗工艺中需要去除的污染物,提供一种将机械和化学反应相结合的方式以有效去除研磨后的晶圆表面污染物。

25.请参阅图2。

26.如图2所示,本实用新型提供一种半导体清洗设备,可以用于清洗晶圆,尤其适用于清洗刚完成研磨工艺的晶圆,所述半导体清洗设备包括依次设置的第一清洗槽11、第二清洗槽12、第三清洗槽13、第四清洗槽14、第五清洗槽15、第六清洗槽16、第七清洗槽17、第八清洗槽18、第九清洗槽19、第十清洗槽20和第十一清洗槽21,其中,第一清洗槽11、第四清洗槽14和第七清洗槽17为高于室温的去离子水清洗槽,第八清洗槽18、第十清洗槽20和第十一清洗槽21为常温去离子水清洗槽,第二清洗槽12、第三清洗槽13、第五清洗槽15和第六清洗槽16为添加有界面活性剂的强碱性刻蚀槽,第五清洗槽15和第六清洗槽16内的刻蚀液浓度低于第二清洗槽12和第三清洗槽13内的刻蚀液浓度;第十槽为弱碱性刻蚀槽。具体地,第一清洗槽11不仅可以起到对晶圆的预润湿(presoak)作用,而且可以在化学清洗前将晶圆表面附着的多种污染物去除,由此可以最大程度降低对后续化学清洗槽(如后续的各碱性刻蚀槽)的污染,避免因污染物残留而导致在刻蚀清洗过程中造成晶圆表面缺陷;第二清洗槽12和第三清洗槽13较佳地为氢氧化钾刻蚀液槽,氢氧化钾刻蚀液与界面活性剂和去离子水(diw)混合,可以将晶圆表面附着的研磨液(例如包括al2o3和分散剂)有效去除,避免清洗完成后污染物重新附着于晶圆表面;第四清洗槽14用于对污染物进行漂洗(rinse),以将前序刻蚀清洗过程中产生的杂质完全去除;第五清洗槽15和第六清洗槽16的溶液较佳地同样为氢氧化钾刻蚀液槽,刻蚀溶液包括氢氧化钾溶液、界面活性剂和去离子水的混合,但刻蚀液浓度更低,以进行晶圆表面清洗;第七清洗槽17和第八清洗槽18也是用于对污染物的漂洗,第九清洗槽19用于将晶圆表面残留的有机物去除,第十清洗槽20和第十一清洗槽21用于最终的清洗,各清洗槽的槽体材质根据各清洗槽承载的液体而定,对此不做限制。将待清洗的晶圆,尤其是刚完成研磨工艺的晶圆依次经过本实用新型提供的半导体清洗设备的各个清洗槽,通过多次反复的机械作用和化学反应进行清洗,可以有效去除晶圆表面的污染物,有助于提高后续工艺良率。

27.在较佳的示例中,第十槽为sc-1清洗槽,故而刻蚀溶液通常为氨水、双氧水和去离子水的混合溶液,因而溶液配比可采用sc-1清洗液的常规配比。

28.在较佳的示例中,除第八清洗槽18、第十清洗槽20和第十一清洗槽21外的其他清洗槽均设置有用于将对应清洗槽控制在预设温度的温控装置(未示出),该温控装置例如包括温度计和加热电阻。当然,在其他示例中,也可以将加热到预设温度的清洗液供应至相应的槽中以将各清洗槽的清洗液控制在相应的温度,但设置对应的温控装置可以根据需要灵活调整各清洗槽的温度,且可以避免高温清洗液供应过程中可能存在的风险。在进一步的示例中,第二清洗槽12、第三清洗槽13和第五清洗槽15的温度为55℃

±

5℃,第一清洗槽11、

第四清洗槽14和第七清洗槽17的温度为50℃

±

5℃,第六清洗槽16的温度为70℃

±

5℃,第九清洗槽19的温度为60℃-70℃。

29.在一示例中,第二清洗槽12、第四清洗槽14、第七清洗槽17、第九清洗槽19和第十一清洗槽21均设置有超声波发生装置(未示出),结合超声波振动,可以起到更好的清洗效果。且在进一步的示例中,第二清洗槽12的超声波发生装置的工作频率为40khz,功率为1200w,第四清洗槽14、第七清洗槽17、第九清洗槽19和第十一清洗槽21的超声波发生装置的工作频率为200khz,功率为1800w,即在第二清洗槽12内的振动频率较小,通过化学刻蚀和超声振动的共同作用可以起到良好的清洗效果;而后续的清洗槽均为去离子水清洗槽,故而加大振动频率和功率,以完全依靠机械作用起到去除污染物的作用。

30.在一示例中,第一清洗槽11、第二清洗槽12、第四清洗槽14、第七清洗槽17及第九清洗槽19还设置有用于搅动清洗液的搅拌装置(未示出),利用搅拌装置将去离子水上下翻滚,使晶圆表面的污染物脱离,可以起到更好的清洗效果。

31.在一示例中,第三清洗槽13、第五清洗槽15、第六清洗槽16及第九清洗槽19还设置有用于清洗晶圆的滚刷装置(未示出),滚刷装置例如包括橡胶滚刷,其长度通常不小于晶圆直径,且滚刷上可相应设置有用于喷洒清洗液的喷嘴,利用滚刷对晶圆表面进行刷洗,可以将晶圆表面的污染物充分去除。

32.作为示例,所述半导体清洗设备通常还包括用于在各个清洗槽之间移动的机械手臂(未示出),这有助于提高清洗的自动化作业水平。

33.上述各清洗槽的位置可以根据需要灵活设置,但在一较佳的示例中,各清洗槽呈直线状分布,即各清洗槽依次排成一列,这种结构有助于在厂内同时设置多条清洗线。在另一示例中,各清洗槽呈环状分布,机械手臂可以设置于各清洗槽中间,因而这种环状分布的优点是可以减少机械手臂的移动作业量。

34.作为示例,所述半导体清洗设备还包括用于对晶圆进行干燥的干燥槽22,与第十一清洗槽相邻设置,所述干燥槽22例如可以为旋转干燥槽(spin dry),槽体内部设置有用于带动晶圆旋转甩干的转盘,且还可以进一步氮气工艺装置,以加速晶圆的干燥,并使晶圆干燥过程保持在惰性气体氛围,避免晶圆污染。当然,该干燥槽也可以为真空槽,或者也可以为ipa干燥槽,对此不做严格限制。

35.各清洗槽可以为单片式清洗槽或批次型清洗槽,但较佳地各清洗槽同为单片式处理或同为批次型处理结构。且各清洗槽可以为相邻设置,也可以相互之间设置间隔,较佳地为相邻设置,可以节约空间。各清洗槽可以在真空环境下作业,则所述半导体清洗设备还相应设置有真空装置,也可以在惰性气体氛围中作业,此时所述半导体清洗设备还相应设置有向各清洗槽供应惰性气体的装置。

36.综上所述,本实用新型提供一种半导体清洗设备,包括依次设置的第一清洗槽、第二清洗槽、第三清洗槽、第四清洗槽、第五清洗槽、第六清洗槽、第七清洗槽、第八清洗槽、第九清洗槽、第十清洗槽和第十一清洗槽,其中,第一清洗槽、第四清洗槽和第七清洗槽为高于室温的去离子水清洗槽,第八清洗槽、第十清洗槽和第十一清洗槽为常温去离子水清洗槽,第二清洗槽、第三清洗槽、第五清洗槽和第六清洗槽为添加有界面活性剂的强碱性刻蚀槽,第五清洗槽和第六清洗槽内的刻蚀液浓度低于第二清洗槽和第三清洗槽内的刻蚀液浓度;第十槽为弱碱性刻蚀槽。本实用新型提供的半导体清洗设备通过依次设置的多个类型

的清洗槽,利用机械作用和化学反应对晶圆进行充分的清洗,可以有效去除晶圆表面的污染物,有助于提高后续工艺良率。本实用新型不仅适用于研磨后晶圆的清洗,而且同样适用于其他工艺段后的晶圆清洗。所以,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。

37.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。