1.本实用新型涉及骑行车辆避震装置,尤其涉及一种避震器支座机构及避震车架。

背景技术:

2.传统的多连杆避震车避震结构连接片一般是和避震器连接在一起的,通过连杆片旋转运动压缩避震器来获得良好的车架避震效果,避震器上端连接车架连接片,避震器下端连接避震器支撑座,一般的避震器支撑座采用“u”型结构,避震器下端连接端的宽度正好与支撑座“u”型结构内宽同等宽,再用螺丝组穿过支撑座“u”型结构内孔和避震器下端内孔,左右锁紧螺丝即可达到锁紧的功效。

3.对于此类避震车结构,是车架后三角整体推动连接车架前后三角的连接片向车架前三角施加一定的力,力量通过连接片正向(指向车架前三角的方向施加力)旋转传递给避震器,再通过避震器压缩的原理来达到车架前后三角位移,以此来减轻来自地面的颠簸,提升骑行舒适度。避震器下端固定支撑座通常设计成“u”型结构,一体锻造或冲压成型,避震器下端固定座一般焊接在避震车架下管后端正上方。支撑座“u”型结构有避震器安装贯穿孔,螺丝组中的螺杆穿过“u”型结构避震器安装孔和避震器下端安装孔,对锁锁固即可,达到固定避震器的作用。

4.然而,传统避震车避震器支撑座结构比较简单,对避震器下端连接端的宽度与支撑座“u”型结构的内槽宽度匹配要求较高,一旦宽度尺寸不匹配(比如构件公差较大时),就导致避震器无法与支撑座“u”形结构进行组装,导致工艺难度增加,而且装配兼容度不高,不能满足应用需求。

技术实现要素:

5.本实用新型要解决的技术问题在于,针对现有技术的不足,提供一种便于安装避震器、受构件公差的影响较小的避震器支座机构及避震车架。

6.为解决上述技术问题,本实用新型采用如下技术方案。

7.一种避震器支座机构,其包括有下管、左锁紧盖、右锁紧盖、上端螺杆和两个下端螺杆,所述下管上形成有螺杆座,所述螺杆座上开设有两个下端通孔,所述下端螺杆与所述下端通孔一一对应,所述下端通孔贯穿于所述螺杆座的左右两侧,所述左锁紧盖包括有两个左下锁紧孔及一左上锁紧孔,所述左上锁紧孔与两个左下锁紧孔呈“品”形分布,所述右锁紧盖包括有两个右下锁紧孔及一右上锁紧孔,所述右上锁紧孔与两个右下锁紧孔呈“品”形分布,所述左锁紧盖和所述右锁紧盖分设于所述螺杆座的左右两侧,所述右下锁紧孔、所述下端通孔和所述左下锁紧孔依次对齐设置,所述下端螺杆依次穿过所述右下锁紧孔和所述下端通孔并螺合于所述左下锁紧孔,所述左锁紧盖和所述右锁紧盖之间用于插入避震器的下端连接部,所述上端螺杆依次穿过所述右上锁紧孔和所述下端连接部并螺合于所述左上锁紧孔。

8.优选地,所述螺杆座上形成有两个向上凸出的肩部,两个下端通孔分别开设于两

个肩部上。

9.优选地,所述左锁紧盖和所述右锁紧盖均为三角形锁紧盖。

10.优选地,所述右下锁紧孔和所述右上锁紧孔均为沉孔。

11.优选地,两个肩部之间形成有用于容纳所述下端连接部的避空位。

12.一种避震车架,其包括有下管、避震器、上管、头管、中管、上叉、下叉、后勾爪和三角形连接片,所述下管和所述上管的前端均固定连接于所述头管,所述中管固定于所述上管的后端与所述下管的后端之间,所述后勾爪固定于所述上叉的后端与所述下叉的后端之间,所述三角形连接片的中间铰接部与所述中管铰链连接,所述三角形连接片的后端铰接部与所述上叉的前端铰链配合,所述三角形连接片的前端铰接部与所述避震器的上端连接部铰接配合,所述避震器的下端连接部与所述下管之间通过以上所述的避震器支座机构相连接。

13.优选地,所述下叉的后端与所述后勾爪之间通过第一转轴组件而铰链连接。

14.优选地,所述上叉的前端与所述后端铰接部之间通过第二转轴组件而铰链连接。

15.本实用新型公开的避震器支座机构中,在所述下管上设置了螺杆座,并利用所述下端螺杆依次穿过所述右下锁紧孔、所述下端通孔和所述左下锁紧孔,从而将所述左锁紧盖和所述右锁紧盖安装在所述螺杆座的左右两侧,当需要组装避震器时,可将其下端连接部插接于所述左锁紧盖和所述右锁紧盖之间,再利用所述上端螺杆依次穿过所述右上锁紧孔、所述下端连接部和所述左上锁紧孔,之后再依次旋紧所述上端螺杆和所述下端螺杆,利用所述左锁紧盖和所述右锁紧盖的共同作用,将所述避震器下端的所述下端连接部与所述下管相连接,相比现有技术中直接在下管上设置“u”形座的方式而言,本实用新型中所述左锁紧盖和所述右锁紧盖之间的间距可灵活调整,由此能更好地与所述避震器的所述下端连接部相互匹配,及时所述下端连接部或者所述螺杆座存在制造公差,也不影响对二者的装配,从而降低了装配难度,装配兼容性与灵活性更高。

附图说明

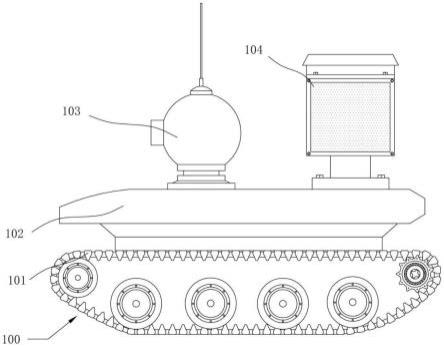

16.图1为本实用新型避震车架的结构图;

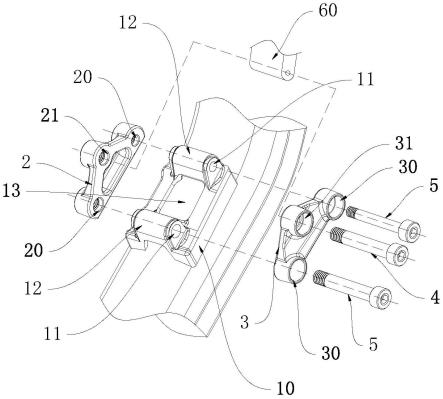

17.图2为本实用新型避震器支座机构的结构图;

18.图3为右锁紧盖的正视图;

19.图4为避震器与避震器支座机构连接后的剖视图;

20.图5为下叉与后勾爪的俯视图;

21.图6为上叉与三角形连接片的俯视图。

具体实施方式

22.下面结合附图和实施例对本实用新型作更加详细的描述。

23.本实用新型公开了一种避震器支座机构,结合图2至4所示,其包括有下管1、左锁紧盖2、右锁紧盖3、上端螺杆4和两个下端螺杆5,所述下管1上形成有螺杆座10,所述螺杆座10上开设有两个下端通孔11,所述下端螺杆5 与所述下端通孔11一一对应,所述下端通孔11贯穿于所述螺杆座10的左右两侧,所述左锁紧盖2包括有两个左下锁紧孔20及一左上锁紧孔21,所述左上锁紧孔21与两个左下锁紧孔20呈“品”形分布,所述右锁紧盖3包括有两个

右下锁紧孔30及一右上锁紧孔31,所述右上锁紧孔31与两个右下锁紧孔30呈“品”形分布,所述左锁紧盖2和所述右锁紧盖3分设于所述螺杆座10的左右两侧,所述右下锁紧孔30、所述下端通孔11和所述左下锁紧孔20依次对齐设置,所述下端螺杆5依次穿过所述右下锁紧孔30和所述下端通孔11并螺合于所述左下锁紧孔20,所述左锁紧盖2和所述右锁紧盖3之间用于插入避震器6的下端连接部60,所述上端螺杆4依次穿过所述右上锁紧孔31和所述下端连接部60 并螺合于所述左上锁紧孔21。

24.上述结构中,在所述下管1上设置了螺杆座10,并利用所述下端螺杆5依次穿过所述右下锁紧孔30、所述下端通孔11和所述左下锁紧孔20,从而将所述左锁紧盖2和所述右锁紧盖3安装在所述螺杆座10的左右两侧,当需要组装避震器6时,可将其下端连接部60插接于所述左锁紧盖2和所述右锁紧盖3之间,再利用所述上端螺杆4依次穿过所述右上锁紧孔31、所述下端连接部60和所述左上锁紧孔21,之后再依次旋紧所述上端螺杆4和所述下端螺杆5,利用所述左锁紧盖2和所述右锁紧盖3的共同作用,将所述避震器6下端的所述下端连接部60与所述下管1相连接,相比现有技术中直接在下管上设置“u”形座的方式而言,本实用新型中所述左锁紧盖2和所述右锁紧盖3之间的间距可灵活调整,由此能更好地与所述避震器6的所述下端连接部60相互匹配,及时所述下端连接部60或者所述螺杆座10存在制造公差,也不影响对二者的装配,从而降低了装配难度,装配兼容性与灵活性更高。

25.为了更好地穿过两个下端螺杆5,在本实施例中,所述螺杆座10上形成有两个向上凸出的肩部12,两个下端通孔11分别开设于两个肩部12上。

26.作为一种优选方式,所述左锁紧盖2和所述右锁紧盖3均为三角形锁紧盖。本实施例优选将所述左锁紧盖2和所述右锁紧盖3设计为三角形结构,不仅能够更好地与所述螺杆座10和所述下端连接部60相互匹配,还因三角形构造而带来更强的结构稳定性。

27.为了将螺杆的端部隐藏起来,在本实施例中,所述右下锁紧孔30和所述右上锁紧孔31均为沉孔。

28.本实施例中,两个肩部12之间形成有用于容纳所述下端连接部60的避空位13。其中,本实施例通过设置避空位13,可避免对所述下端连接部60造成阻挡,从而充分发挥所述避震器6的避震作用。

29.在此基础上,本实用新型还公开了一种避震车架,结合图1至图6所示,其包括有下管1、避震器6、上管7、头管8、中管9、上叉14、下叉15、后勾爪16和三角形连接片17,所述下管1和所述上管7的前端均固定连接于所述头管8,所述中管9固定于所述上管7的后端与所述下管1的后端之间,所述后勾爪16固定于所述上叉14的后端与所述下叉15的后端之间,所述三角形连接片 17的中间铰接部170与所述中管9铰链连接,所述三角形连接片17的后端铰接部171与所述上叉14的前端铰链配合,所述三角形连接片17的前端铰接部172 与所述避震器6的上端连接部61铰接配合,所述避震器6的下端连接部60与所述下管1之间通过上述实施例的避震器支座机构相连接。

30.进一步地,所述下叉15的后端与所述后勾爪16之间通过第一转轴组件160 而铰链连接。所述上叉14的前端与所述后端铰接部171之间通过第二转轴组件 140而铰链连接。

31.本实用新型公开的避震器支座机构及避震车架,其采用了左右对称的锁紧盖结构,可自由调整锁紧宽度,在具体安装过程中,可以跟随避震器下端连接部的宽度调整锁紧宽度,再通过三组锁紧螺杆对应锁紧,即使避震器下端宽度存在公差,也可以通过组合安装

的方式来克服,方便了操作人员实施装配,较好地满足了工艺要求。

32.以上所述只是本实用新型较佳的实施例,并不用于限制本实用新型,凡在本实用新型的技术范围内所做的修改、等同替换或者改进等,均应包含在本实用新型所保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。