1.本发明属于软标打印技术领域,具体涉及一种用于热转印打印的树脂碳带及其制备方法。

背景技术:

2.热转印打印是指通过热转印打印机,将带有可转印油墨层的碳带通过打印头加热,油墨层转印至基材的一种打印方法。通过热熔融转印方式所形成的图像因其浓度高、清晰度高,故该方式适合文字、条码等图像的打印。目前市面上的树脂基碳带在转印至凹凸不平的基材表面时会存在转印缺陷如拖尾、掉块以及转印不完全等。其主要是离型涂层所起到的隔离基膜与油墨涂层性能较差,现有的离型涂层的制备多是单一或几种用聚酯树脂获得涂覆液涂覆在基膜背面,其熔点范围有限且聚酯很难耐高温,导致转印后出现打印拖尾、掉块和转印不完全等问题。

3.因此,提出一种用于热转印打印的树脂碳带及其制备方法以解决现有技术中存在的不足。

技术实现要素:

4.本发明为了解决上述技术问题提供用于热转印打印的树脂碳带,能够大幅度减轻碳带在凹凸不平的基材表面上的转印缺陷,同时具有一定的耐溶剂性。

5.本发明解决上述技术问题的技术方案如下:用于热转印打印的树脂碳带包括自上而下依次贴合设置的背涂层、基体、离型层、油墨层和接着层;所述背涂层由以下重量份数的原料混合后再涂布而成:溶剂70-90份和耐热性树脂50-80份;所述离型层由以下重量份数的原料混合后再涂布而成:溶剂70-90份、丙烯酸树脂3-9份、粘结性树脂5-10份和蜡2-5份;所述油墨层由以下重量份数的原料混合后再涂布而成:溶剂70-80份、聚酯树脂10-20份、无机颜料10-15和分散剂0-5份;所述接着层由以下重量份数的原料混合后再涂布而成:溶剂40-60份、聚酯树脂10-20份、粘结性树脂20-40份。

6.有益效果:能够大幅度减轻碳带在凹凸不平的基材表面上的转印缺陷,同时具有一定的耐溶剂性。

7.原理说明:丙烯酸树脂在打印头加热后有良好的成膜性和尺寸稳定性,能够保证将热量传递给油墨层的同时保证自身良好的切边性,提高转印的解析度,但同时丙烯酸树脂的选择和用量很关键,特别是分子量和玻璃化转态温度(tg值)对其影响较大;本技术所选的丙烯酸树脂的平均分子质量为10000-50000,优选为18000-22000,分子量高的流动性差,无法在打印头加热时充分熔融流动,导致图案无法转印完全;过低分子量的丙烯酸成膜性差,导致分布不均匀可能会导致转印图案的缺失。本技术所选的丙烯酸树脂的tg(熔点)值为65℃-150℃,优选为85℃-130℃,tg值会影响丙烯酸树脂在转印过程中的切边性,过低的tg值将导致流动性增加,导致转印的拖尾和掉块问题;过高的tg值会影响到转印过程中热量的传递,进而影响转印图像的完整性。

8.在上述技术方案的基础上,本发明还可以做如下改进。

9.进一步,所述基体为聚丙烯、聚萘二甲酸乙二醇酯、聚对苯二甲酸乙二醇酯、聚乙烯、聚乙烯醇、聚甲基丙烯酸甲酯中的任意一种。

10.有益效果:采用上述的膜作为基材能够更好的保证背涂层、离型层能够有效涂布在基材表面。

11.进一步,所述耐热性树脂为聚氨酯改性有机硅树脂、丙烯酸改性有机硅树脂、聚乙烯醇缩乙醛系树脂、聚乙烯醇缩丁醛系树脂中的任意一种或两种以上的组合。

12.有益效果:传热防磨擦,保护打印头与打印基材。

13.进一步,所述溶剂为2-丁酮和甲苯中的一种或两种的混合。

14.有益效果:采用2-丁酮和/或甲苯作为溶剂能够保证背涂层、离型层、油墨层和接着层中组分充分的分散混合。

15.进一步,所述基体的厚度为2-15μm,所述背涂层的厚度为0.2-1.0μm,所述离型层的厚度为0.1-0.4μm,所述油墨层的厚度为0.3-0.5μm,所述接着层的厚度为0.1-0.3μm。

16.有益效果:在此厚度范围内能够保证热转印碳带的厚度,同时对基材的附着力和耐磨作用好。

17.进一步,所述粘结性树脂为乙烯-醋酸乙烯树脂和氯乙烯-醋酸乙烯树脂中的一种或两种的混合。

18.有益效果:能够提高离型层与油墨层之间的闭合效果;同时具有粘结性的树脂提高了丙烯酸树脂的成膜性能和流动性能,能够进一步提高对于对于凹凸不平的被转印体的图像的清晰度,减少掉块和拖尾等转印缺陷。

19.进一步,所述蜡为微晶蜡、巴西棕榈蜡、石蜡、费托蜡、日本蜡、蜂蜡、鲸蜡、白蜡、羊毛蜡、虫胶蜡和小烛树蜡中的任意一种。

20.有益效果:通过使剥离层包含蜡,能够提高利用本发明的热转印片制作的印相物的耐摩擦性。

21.进一步,所述无机颜料为炭黑。

22.有益效果:着色效果好。

23.本发明为实现上述目的之二提供一种用于热转印打印的树脂碳带的制备方法,包括以下步骤:

24.s1:备液:

25.背涂液:将耐热性树脂份加入到份的溶剂溶解,制成背涂液,备用;

26.离型液:将丙烯酸树脂3-9份、粘结性树脂5-10份加入到70-90份的溶剂溶解,然后加入蜡2-5份搅拌混合后,制成离型液,备用;

27.油墨液:将聚酯树脂10-20份加入到70-80份的溶剂溶解,然后加入无机颜料10-15份和分散剂0-5份搅拌混合后,制成油墨液,备用;

28.接着液:将聚酯树脂10-20份、粘结性树脂20-40份加入到20-40份的溶剂溶解,制成接着液,备用;

29.s2:打电晕;

30.提供一基体,在所述基体的一面上打上电晕;

31.s3:涂布;

32.将步骤s1制得的背涂液涂布在步骤s2的所述基体打电晕的一面上,然后烘干形成背涂层,待用;

33.然后将步骤s1制得的离型液涂布在步骤s2的所述基体远离所述背涂层的一面上,然后烘干形成离型层;

34.接着将步骤s1制得的油墨液涂布在步骤s3的所述离型层远离所述基体的一面上,然后烘干形成油墨层;

35.最后将将步骤s1制得的接着液涂布在步骤s3的所述油墨层远离所述离型层的一面上,即得到用于热转印打印的树脂碳带。

36.进一步,步骤s3中,采用200~250线的陶瓷网纹辊涂布背涂液,所述涂布的速度为60-100m/min,所述烘干温度为60-100℃,烘干时间为40-60s;采用200~250线的陶瓷网纹辊涂布离型液,所述涂布的速度为60-100m/min,所述烘干温度为20-100℃,烘干时间为40-60s;采用200~250线的陶瓷网纹辊涂布油墨液,所述涂布的速度为60-100m/min,所述烘干温度为40-100℃,烘干时间为40-60s;采用~线的陶瓷网纹辊涂布接着液,所述涂布的速度为60-100m/min,所述烘干温度为80-100℃,烘干时间为40-60s。

37.有益效果:采用上述制备方法能够制备得到的碳带,解决在凹凸不平的基材表面转印时产生拖尾或掉块等打印缺陷,适应不同基材,碳带的制作成本低、工艺简单可行。

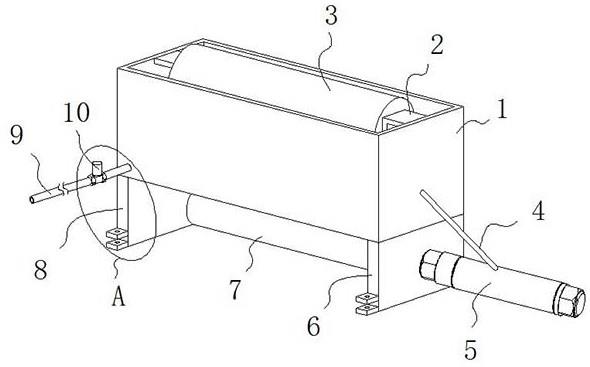

附图说明

38.图1为本发明的碳带的层结构示意图;

39.图2为本发明的打印测试的样板图;

具体实施方式

40.以下结合附图对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

41.实施例1:

42.本实施例提供一种用于热转印打印的树脂碳带,包括自上而下依次贴合设置的背涂层、基体、离型层、油墨层和接着层。

43.其中,基体为厚度为4.3μm的聚对苯二甲酸乙二醇酯;

44.所述背涂层由以下重量份数的原料涂布而成:2-丁酮30份、甲苯30份、聚氨酯改性有机硅树脂10份、丙烯酸改性有机硅树脂10份、聚乙烯醇缩丁醛系树脂30份,涂布厚度为0.2-1.0μm;

45.所述离型层由以下重量份数的原料涂布而成:2-丁酮45份、甲苯45份、丙烯酸树脂4份(分子量30000,tg为65℃)、粘结性树脂5.75份和蜡0.25份,涂布厚度为1μm;

46.所述油墨层由以下重量份数的原料涂布而成:2-丁酮40份、甲苯40份、聚酯树脂41份、炭黑9份和分散剂1份;

47.所述接着层由以下重量份数的原料涂布而成:2-丁酮30份、甲苯30份、聚酯树脂10份、粘结性树脂30份。

48.用于热转印打印的树脂碳带的制备:

49.将聚对苯二甲酸乙二醇酯的一面打上电晕;

50.根据背涂层各组分的重量份数,取料,混合制成背涂液;

51.用230线的陶瓷网纹辊将背涂液涂布在第一pet基材打电晕一面,在60℃温度下烘干60s待用;

52.根据离型层各组分的重量份数,取料,混合制成接收液;

53.用230线的陶瓷网纹辊将接收液涂布在基体远离所述背涂层一面,在60℃温度下烘干60s待用;

54.用230线的陶瓷网纹辊将接收液涂布在离型层远离所述基体一面,在60℃温度下烘干60s待用;

55.用230线的陶瓷网纹辊将接收液涂布在油墨层远离所述离型层一面,即得到用于热转印打印的树脂碳带。

56.实施例2:

57.本实施例与实施例1不同之处在于;

58.所述离型层由以下重量份数的原料涂布而成:2-丁酮45份、甲苯45份、丙烯酸树脂5份(分子量25000,tg为85℃)、粘结性树脂4.75份和蜡0.25份,涂布厚度为1μm。

59.实施例3:

60.本实施例与实施例1不同之处在于;

61.所述离型层由以下重量份数的原料涂布而成:2-丁酮45份、甲苯45份、丙烯酸树脂6份(分子量20000,tg为110℃)、粘结性树脂3.75份和蜡0.25份,涂布厚度为1μm。

62.实施例4:

63.本实施例与实施例1不同之处在于;

64.所述离型层由以下重量份数的原料涂布而成:2-丁酮45份、甲苯45份、丙烯酸树脂7份(分子量23000,tg为120℃)、粘结性树脂2.75份和蜡0.25份,涂布厚度为0.6μm。

65.实施例5:

66.本实施例与实施例1不同之处在于;

67.所述离型层由以下重量份数的原料涂布而成:2-丁酮45份、甲苯45份、丙烯酸树脂8份(分子量28000,tg为130℃)、粘结性树脂1.75份和蜡0.25份,涂布厚度为0.6μm。

68.需要说明的是,除了离型层之外的其它层,物质的种类及含量的变化,只要在前述的范围内,所得产品性质相近。

69.对比例1:

70.使用和实施例1-5一样的油墨层、接着层和背涂层配方、涂布厚度、涂布方式、印刷方式,但是将离型层中的树脂换成了聚酯树脂。

71.对比例2:

72.使用和实施例1-5一样的油墨层、接着层和背涂层配方、涂布厚度、涂布方式、印刷方式,但是将离型层中的树脂换成普通的聚乙烯蜡。

73.对比例3:

74.使用和实施例1-5一样的油墨层、接着层和背涂层配方、涂布厚度、涂布方式、印刷方式,但是不涂离型层。

75.实施例1-5与对比例1-3打印样品的性能测试。

76.使用标签打印机(zebra公司制造、型号105slplus),通过本实施例制得的树脂碳

带,在铜版纸上转印图2所示的线条(0.6pt粗);打印速度设为12.7cm/s,打印浓度为25。

77.通过目视确认所形成的图像,通过以下评价基准进行评价:

78.a:图像中未观察到掉块和拖尾,图像边缘无锯齿;

79.b:图像中观察到略微观察到掉块和拖尾,图像边缘出现轻微锯齿;

80.ng:图像中观察到大量的掉块和拖尾,图像边缘出现大量锯齿。

81.测试结果:

82.项目实施例1实施例2实施例3实施例4实施例5打印测试ngbaang

83.项目对比例1对比例2对比例3打印测试bbng

84.综上,上述打印测试结果,实施例1-5与对比例1-2对比,在离型层中加入丙烯酸树脂,且选择18000-22000分子量的丙烯酸树脂,分子量高的流动性差,无法在打印头加热时充分熔融流动,导致图案无法转印完全;过低分子量的丙烯酸成膜性差,导致分布不均匀可能会导致转印图案的缺失;丙烯酸树脂的tg(熔点)值为65℃-150℃,优选为85℃-130℃,tg值会影响丙烯酸树脂在转印过程中的切边性,过低的tg值将导致流动性增加,导致转印的拖尾和掉块问题;过高的tg值会影响到转印过程中热量的传递,进而影响转印图像的完整性;选择实施例1-5与对比例3对比,设置离型层能提高转印图案的完整性。

85.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

86.以上仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。