1.本实用新型涉及一种内孔槽深度检测装置。

背景技术:

2.轴承箱为大型船用涡轮增压器产品的关键零部件,该产品轴孔内需要安装轴承,轴承靠卡簧固定,卡簧槽到轴承孔底面距离要求严格,公差为

±

0.025,常规量具无法检测,主要采用线下用三坐标测量仪对工件进行检测。

3.也有相关的检测装置的研究,如授权公告号cn208187319u的实用新型专利公开的一种阀孔割槽深度检测装置,该装置主要包括百分表、套夹、芯棒组件,使用的时候需要根据顺序将各主要部分组装上去,检测过程比较麻烦;而且这种结构形式的检测装置,对于内孔孔径大的产品适用性不佳。

技术实现要素:

4.本实用新型的目的是提供一种内孔槽深度检测装置,以提高内孔槽深度检测的便捷性。

5.为实现上述目的,本实用新型采用如下技术方案:

6.内孔槽深度检测装置,包括百分表、套筒组件、传动杆,套筒组件包括套筒及底座,百分表连接在套筒的左端,传动杆与套筒的内腔滑动配合,传动杆的左端与百分表的测头接触配合,套筒上沿轴向开设有让位槽,让位槽连通套筒的内外部,传动杆上设有检测块,检测块伸出所述让位槽,检测块具有用于与待测的内孔槽的一侧壁配合的检测部,检测块连接有手柄,手柄用于推动检测块移动;底座连接在套筒的右端,底座用于抵接在待测的内孔孔底。

7.进一步地,所述传动杆包括一体设置的第一段和第二段,第一段的外径大于第二段,第一段与所述套筒的内腔滑动配合,第二段的右端穿出套筒,该右端装有第一锁紧螺母,传动杆上具有轴肩,套筒的右端设有收口部,所述第二段上套设有弹簧,弹簧的两端分别抵接在所述轴肩和收口部。

8.进一步地,所述底座为半球形壳体,所述第二段的右端位于底座的内部。

9.进一步地,所述底座的左端套设在套筒的右端部,并通过第二锁紧螺母固定。

10.进一步地,所述百分表的测量杆装入套筒并通过夹紧卡箍固定。

11.进一步地,所述手柄沿套筒的轴向朝百分表的一侧延伸,手柄的端部在检测时位于待测的内孔的外部。

12.进一步地,所述检测块通过紧固螺钉连接在传动杆上,套筒上设有供所述紧固螺钉穿过的安装孔。

13.进一步地,所述检测部具有垂直传动杆轴向的检测配合面,与待测的内孔槽的一侧壁贴合。

14.本实用新型的有益效果:

15.本实用新型的内孔槽深度检测装置在检测操作时,只需要提前设定检测块的初始位置,及将检测块伸入待测轴承安装孔内,利用手柄调节检测块位置,即可通过百分表读出卡簧槽的深度。检测过程中,检测装置是直接被使用的,而不需要如现有技术那样根据检测步骤再组装,操作更加方便。而且避免了现有技术多次组装可能导致的误差累计,可以精确检测轴承安装孔的卡簧槽(内孔槽)深度,满足工件的线上检测,提高良品率。不仅适用于轴承箱内的卡簧槽的测量,也适用于其他类似产品,必要时根据需要调节底座及检测块的尺寸大小即可。

附图说明

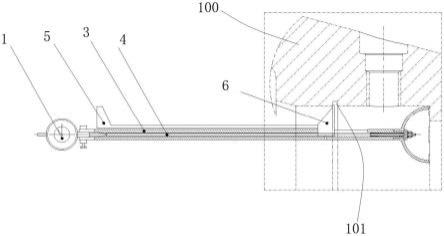

16.图1是本实用新型内孔槽深度检测装置的剖面示意图;

17.图2是图1左侧部分的局部示图;

18.图3是图1右侧部分的局部示图;

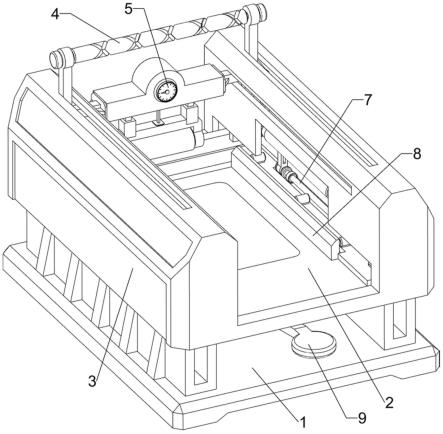

19.图4是本实用新型内孔槽深度检测装置的在使用状态下的示意图。

20.图中各标记对应的名称:

21.1、百分表;11、测头;2、夹紧卡箍;3、套筒;31、安装孔;32、让位槽;4、传动杆;41、第一段;42、第二段;5、手柄;6、检测块;61、检测配合面;7、底座;8、弹簧;91、第一锁紧螺母;92、第二锁紧螺母;100、轴承箱;101、内孔槽。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

23.本实用新型的实施例:

24.本实施例中,内孔槽深度检测装置是以轴承安装孔的卡簧槽为例说明,当然不局限于此,也可应用到其他类似产品上,将该类待测的槽称为内孔槽。

25.如图1-图4所示,内孔槽深度检测装置,包括百分表1、套筒组件、传动杆4,套筒组件包括套筒3及底座7,百分表1连接在套筒3的左端,底座7的左端套设在套筒3的右端部。传动杆4与套筒3的内腔滑动配合,传动杆4的左端与百分表1的测头11接触配合。

26.百分表1的测量杆装入套筒3并通过夹紧卡箍2固定,夹紧卡箍2采用现有技术的。

27.套筒3的一侧沿套筒轴向开设有让位槽32,让位槽32连通套筒3的内外部。传动杆4上设有检测块6,检测块6伸出让位槽32,让位槽32的在套筒轴向上的长度也即限定了检测块的活动范围。检测块6具有用于与待测的内孔槽101的一侧壁配合的检测部,定位待测的内孔槽101的位置。

28.检测块6连接有手柄5,手柄5用于推动检测块6移动;手柄5沿套筒3的轴向朝百分表1的一侧延伸,手柄5的端部在检测时位于待测的轴承箱100的轴承安装孔的外部,以方便套筒3的右端伸入待测的轴承安装孔后,手柄5的左端还能位于轴承箱100的外部,供手持操作。推拉手柄5,可以调节检测块6的位置。本实施例中,以轴承箱的轴承安装孔的内孔槽为例进行说明,其他实施例中,也可将本新型检测装置应用在其他内孔中,如阀孔。

29.检测块6通过紧固螺钉连接在传动杆4上,套筒3上设有供所述紧固螺钉穿过的安装孔31。

30.检测部具有垂直传动杆4轴向的检测配合面61,与待测的内孔槽101的一侧壁贴合。检测配合面61位于检测块6的厚度尺寸较小的一侧,便于伸入内孔槽101。

31.传动杆4包括一体设置的第一段41和第二段42,第一段41的外径大于第二段42,第一段41与套筒3的内腔滑动配合,第二段42的右端穿出套筒3,该右端装有第一锁紧螺母91。传动杆4上具有轴肩(第二段42与第一段41的连接处),套筒3的右端设有收口部,第二段42上套设有弹簧8,弹簧8位于第二端与套筒3内壁之间的环形间隙中,可伸缩,弹簧8的两端分别抵接在所述轴肩和收口部。通过第一锁紧螺母91,可以调节弹簧8的压缩量,进而调节上述检测块6的移动行程。

32.底座7连接在套筒3的右端,并通过第二锁紧螺母92固定。底座7用于抵接在待测的内孔孔底,也即与基准面抵接,待测的内孔槽101深度就是相对于该内孔孔底的。底座7为半球形壳体,上述第二段42的右端位于底座7的内部,底座7的内腔也为传动杆4的右端部的活动提供了空间。

33.本实用新型的内孔槽深度检测装置的工作原理:

34.在使用时,根据待测的内孔槽的深度,先调节检测块处于合适位置,以使得在检测环节,检测块可以移动较小行程即能完成检测(这也是考虑到百分表的量程有限)。比如内孔槽距离孔底的距离为100

±

1mm,也即内孔槽深;通过旋转第一锁紧螺母91改变传动杆的锁紧位置,检测块6随传动杆4移动,作为检测块的初始位置。利用外径千分尺校对检测块6的检测配合面61与底座右端面之间的距离,该距离比如是100mm,并将百分表归零。然后开始对工件具体地检测,底座7及套筒3的右段部分伸入待测的轴承箱100的轴承安装孔中,底座的右端面抵接内孔孔底。然后通过手柄调节检测块的位置,使得检测块的检测配合面与内孔槽的槽壁接触,在测量过程中可以将套筒3往内孔槽101一侧稍微移动,检测块的端头也即检测配合面部分可以伸入内孔槽101中。通过手柄5调节检测块的位置,与内孔槽101的一侧壁配合好后,该检测块6移动的距离通过百分表1可以读出,若是0.01mm,从而可以得到待测内孔槽的深度为100.01mm。

35.本实用新型的内孔槽深度检测装置在检测操作时,只需要提前设定检测块的初始位置,及将检测块伸入待测轴承安装孔内,利用手柄调节检测块位置,即可通过百分表读出内孔槽(卡簧槽)的深度。检测过程中,检测装置是直接被使用的,而不需要如背景技术那样根据检测步骤再组装,操作比较方便,可以精确检测内孔槽深度,满足工件的线上检测,提高良品率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。