1.本发明涉及单晶炉技术领域,更具体地,涉及一种防溢硅涂料、涂层及单晶炉。

背景技术:

2.单晶炉是一种将原硅料加工成单晶硅棒的设备。运行时,将原硅料放入石英埚内,开启加热器,原硅料加热为液体后,慢慢将硅液冷却并稳定到快要结晶的温度,使用旋转的籽晶慢慢将硅液拉成为单晶硅棒。

3.在使用直拉法单晶拉制中,若人为操作出现失误或者石英锅存在质量问题,会导致硅液溢流。漏出的硅液流至单晶炉的炉底,会损伤炉底,进一步扩大损失,增加制造成本。

4.现有技术中,采用陶瓷护盘放置于石英埚底部,防止硅液溢流损伤炉底。但是陶瓷护盘不仅会影响单晶炉内的热场。并且,会造成石英埚的放置位置增高,增加了单晶硅的含氧量,不利于生产制造。

技术实现要素:

5.有鉴于此,本发明提供了一种防溢硅涂料,能够在接触到溢流的硅液时生成致密的保护层,防止硅液损伤装置。

6.第一方面,本发明提供一种防溢硅涂料,按重量包括:

7.100份的保护组分和200份的有机溶剂;所述保护组分溶于所述有机溶剂中;

8.其中,所述保护组分包括:

9.40-50份的碳化硅粉、5-15份的硅粉、25-35份的树脂和5-10份的固化剂。

10.在一种可能的实施方式中,所述碳化硅粉的占比为50份。

11.在一种可能的实施方式中,所述硅粉的占比为10份。

12.在一种可能的实施方式中,所述有机溶剂包括醇类有机溶剂,或,苯类有机溶剂。

13.第二方面,本发明提供一种防溢硅涂层,所述防溢硅涂层由如权利要求1-4任一项所述的防溢硅涂料干燥而成。

14.在一种可能的实施方式中,所述防溢硅涂层的厚度为100-150微米。

15.在一种可能的实施方式中,所述防溢硅涂层的的覆盖面积不小于2平方米。

16.第三方面,本发明提供一种单晶炉,所述单晶炉腔体的内部涂覆有如第一方面任一种可能的实施方式中的防溢硅涂料。

17.在一种可能的实施方式中,所述单晶炉腔体的底部涂覆有所述防溢硅涂料。

18.在一种可能的实施方式中,所述单晶炉腔体的侧壁涂覆有所述防溢硅涂料,所述单晶炉腔体的侧壁涂覆的所述防溢硅涂料由所述单晶炉腔体的底部向上延伸,且高度不小于所述单晶炉腔体高度的1/2。

19.与现有技术相比,本发明提供的太阳能电池,至少实现了如下的有益效果:

20.本发明实施例所提供的防溢硅涂料包括有机溶剂和溶于有机溶剂的保护组分,其中,保护组分包括40-50份的碳化硅粉、5-15份的硅粉、25-35 份的树脂和5-10份的固化剂。

在设备发生溢硅时,溢流的硅液与涂料接触,并与其中的碳化硅粉反应,生成致密的保护层防止硅液损伤设备。与此同时,树脂在高温条件下,在固化剂作用下发生固化反应,进一步生成保护层。硅粉能够降低树脂产生固化反应时的放热峰值温度,从而消除固化物的内应力,防止保护层开裂。并且,硅液与防溢硅涂层的反应过程为吸热反应,能够降低硅液的温度,使其结晶,也能够防止损伤设备。

21.当然,实施本发明的任一产品必不特定需要同时达到以上所述的所有技术效果。

具体实施方式

22.现在将详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

23.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

24.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

25.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

26.现有技术中,采用陶瓷护盘放置于石英埚底部,防止硅液溢流损伤炉底。但是陶瓷护盘不仅会影响单晶炉内的热场。并且,会造成石英埚的放置位置增高,增加了单晶硅的含氧量,不利于生产制造。

27.为解决相关技术中存在的上述问题,本发明实施例提供一种防溢硅涂料,能够在接触到溢流的硅液时生成致密的保护层,防止硅液损伤装置。

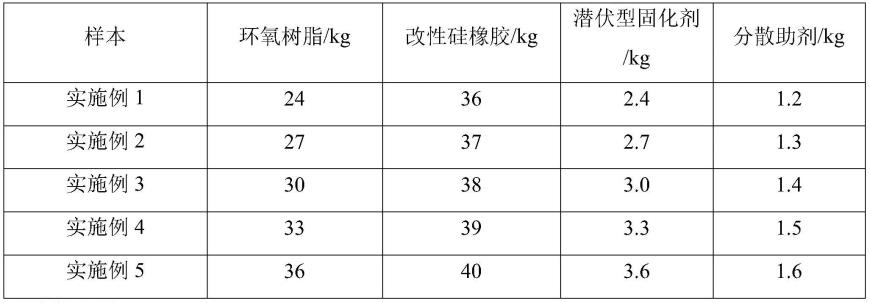

28.本发明实施例提供一种防溢硅涂料,见表1所示,按重量包括:

29.100份的保护组分和200份的有机溶剂;保护组分溶于有机溶剂中。防溢硅涂料涂覆在装置需要保护的位置,待防溢硅涂料风干后安装装置的其他部件。

30.表1防溢硅涂料的配比表

31.组分占比保护组分100份有机溶剂200份

32.其中,见表2所示,保护组分按重量包括:

33.40-50份的碳化硅粉、5-15份的硅粉、25-35份的树脂和5-10份的固化剂。

34.表2保护组分的配比表

35.组分占比碳化硅粉40-50份硅粉5-15份树脂25-35份固化剂5-10份

36.可以理解的是,防溢硅涂料包括保护组分和有机溶剂,在需要对装置进行涂覆时,将保护组分与有机溶剂按照重量1∶2进行配比。保护组分溶于有机溶剂中能够增加保护组分的流动性,方便对装置的表面进行涂刷。

37.进一步地,保护组分包括40-50份的碳化硅粉。碳化硅粉中的晶体结构为α-sic。碳化硅粉与溢流出的高温的硅液接触能够生成β-sic。与此同时,硅液中的游离的si能够填充α-sic和β-sic中的气孔,形成高致密性的陶瓷材料,防止硅液继续损害装置。并且,该反应为吸热反应,能够大量吸收溢流的硅液的热量,使硅液结晶,形成保护层。

38.具体地,碳化硅粉的占比可以是40-45份、45-50份、42份、47份等。

39.保护组分还包括25-35份的树脂和5-10份的固化剂,树脂在固化剂的作用下能在高温时会产生固化反应,配合上述碳化硅粉与硅液的反应生成致密的硬质材料。

40.具体地,树脂的占比可以是25-30份、30-35份、27份、47份等;固化剂的占比可以是5-7份、7-10份、9份等。

41.保护组分还包括5-15份的硅粉。硅粉能够降低树脂产生固化反应时的放热峰值温度,从而消除固化物的内应力,防止其开裂。

42.具体地,硅粉的占比可以是5-10份、10-15份、7份、12份等。

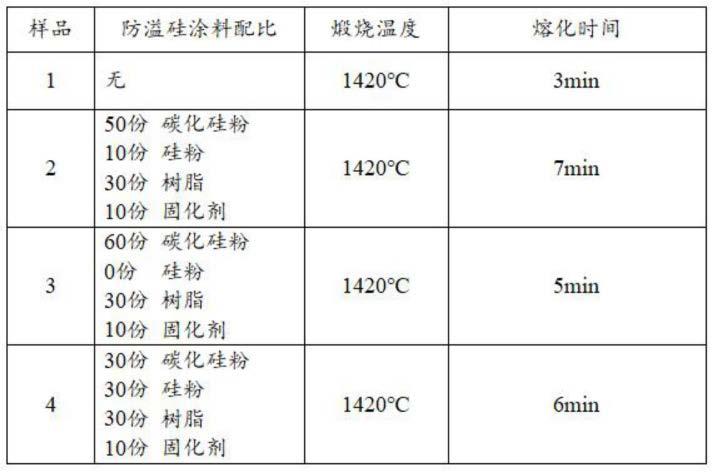

43.在本发明所提供的一种可选实施例中,碳化硅粉的占比为50份。见表3所示,选用多个厚度为5mm,面积为5cm2的304不锈钢片作为样品,分别涂刷不同配比的防溢硅涂料,并进行1420℃的煅烧,对不同配比的防溢硅涂料进行测试。首先,对比不锈钢片1和不锈钢片2可知,涂覆有防溢硅涂层的不锈钢片2比没有涂覆防溢硅涂层的不锈钢片1到达融化的时间长,防溢硅涂料对不锈钢片具有保护效果。其次,设定总量为100份,且树脂和固化剂的占比一定。调整碳化硅粉和硅粉的比例。不锈钢片2涂覆的防溢硅涂料中碳化硅粉和硅粉的比例为5:1;不锈钢3涂覆的防溢硅涂料中碳化硅粉和硅粉的比例为6:0;不锈钢4涂覆的防溢硅涂料中碳化硅粉和硅粉的比例为1:1。对比不锈钢片2和不锈钢片4,可知,当碳化硅粉的占比大于硅粉的占比时,不锈钢片的到达融化的时间更长,防溢硅涂层的保护效果更好。对比不锈钢片2和不锈钢片3可知,当碳化硅粉的占比扩大至使硅粉的占比为0时,不锈钢片3到达融化的时间反而比不锈钢片2到达融化的时间短。因此,可以确定,在防溢硅涂料中增加硅粉成分,能够提高防溢硅涂料的保护效果。所以,当碳化硅粉和硅粉的总量一定(例如 60份)时,可以设定碳化硅粉的占比为50份,硅粉的占比为10份。

44.表3防溢硅涂料测试结果对照表

45.46.在本发明所提供的一种可选实施例中,硅粉的占比为10份。继续参照表3所示,硅粉占比为10份时,防溢硅涂层具有较好的保护效果。

47.在本发明所提供的一种可选实施例中,有机溶剂包括醇类有机溶剂,或,苯类有机溶剂。

48.可以理解的是,保护组分溶于有机溶剂,能够方便涂料在装置的表面进行涂刷。与此同时,有机溶剂采用醇类有机溶剂或苯类有机溶剂,在硅液溢流至防溢硅涂层时,高温的硅液能够使防溢硅涂层中的醇类有机溶剂或苯类有机溶剂瞬间挥发,进而使得溢流出的硅液马上结晶,避免硅液损伤装置。再进一步地,结晶的硅液能够形成保护层,防止后续流出的硅液再损伤装置。

49.本发明实施例提供一种防溢硅涂层,防溢硅涂层防溢硅涂料干燥而成。

50.可以理解的是,防溢硅涂料为液体状,将其涂覆在装置需要进行保护的位置,待其干燥后能够形成防溢硅涂层。

51.进一步地,防溢硅涂层可以位于装置的内部。由于防溢硅涂层的颜色为黑色,能够吸收装置内热场的热量,改变热场的温度梯度,均匀装置内的热量分布。

52.在本发明所提供的一种可选实施例中,防溢硅涂层的厚度为100-150 微米。

53.可以理解的是,防溢硅涂层的厚度为100-150微米。若防溢硅涂层的厚度小于100微米,则当硅液溢流时,瞬间的高热容易击穿防溢硅涂层,损伤到装置。若防溢硅涂层的厚度大于150微米,在硅液溢流时虽然能够较好的保护装置。但由于涂层的过厚,容易导致涂层脱落,也会造成原料浪费。

54.具体地,防溢硅涂层的厚度为100-125毫米、125-150毫米、110毫米、 130毫米等。

55.在本发明所提供的一种可选实施例中,防溢硅涂层的的覆盖面积不小于2平方米。

56.可以理解的是,当发生溢硅时,硅液四溢,防溢硅涂层的覆盖面加若小于2平方米,则容易导致溢流的硅液流出防溢硅涂层的覆盖范围,进而损伤装置。

57.具体地,防溢硅涂层的覆盖面积可以是5平方米、10平方米、15平方米等。

58.需要说明的是,防溢硅涂层的覆盖面积可以根据实际产品和装置进行涂覆,需要保护的位置的面积越大,防溢硅涂层的覆盖面积也越大。

59.本领域技术人员能够理解的是,该防溢硅涂层与前述的防溢硅涂料是基于同一发明构思的,前面针对防溢硅涂料所描述的特征和优点,同样适用该防溢硅涂层的应用,因而,该防溢硅涂层至少具有与前述防溢硅涂料相同或的特征和优势,在此不再赘述。

60.本发明实施例提供一种单晶炉,单晶炉腔体的内部涂覆有防溢硅涂料。

61.可以理解的是,单晶炉是在惰性气体(例如氮气、氦气)环境中,将多晶硅等多晶材料熔化,并用直拉法生长单晶硅棒。多晶硅融化后可能产生溢流,漏出的硅液流至单晶炉的炉底,会损伤炉底,进一步扩大损失,增加制造成本。

62.因此,在单晶炉腔体的内部涂覆防溢硅涂料。当发生溢硅时,防溢硅涂层能够与硅液发生反应,生成致密的保护层,防止硅液损伤单晶炉。同时,上述过程为吸热过程,也会吸收溢流的硅液的热量,使硅液结晶,避免硅液损伤单晶体炉体。

63.在本发明所提供的一种可选实施例中,单晶炉腔体的底部涂覆有防溢硅涂料。

64.可以理解的是,在单晶炉腔体的底部涂覆防溢硅涂料不仅能够如上所述能够防止溢硅损伤单晶炉。还由于防溢硅涂料为黑色,能够吸收单晶炉腔体内的底部的热量,改变单

晶炉腔体内的温度梯度。减少对流,减缓氧气的传输,进而降低氧含量,提高单晶硅棒的品质。

65.在本发明所提供的一种可选实施例中,单晶炉腔体的侧壁涂覆有防溢硅涂料,单晶炉腔体的侧壁涂覆的防溢硅涂料由单晶炉腔体的底部向上延伸,且高度不小于单晶炉腔体高度的1/2。

66.可以理解的是,由于硅液的温度较高,当发生溢硅时,硅液不会仅仅缓慢的流向单晶炉腔体的底部,还有可能飞溅到单晶体的侧壁。因此,单晶炉腔体的侧壁也需要涂覆防溢硅涂层,防止飞溅的硅液损伤单晶炉腔体的侧壁。

67.进一步地,单晶炉腔体的侧壁涂覆的防溢硅涂料的高度不小于单晶炉腔体高度的1/2,能够确保飞溅的硅液不会落到单晶炉腔体的侧壁,损伤单晶炉。与此同时,对单晶炉腔体的侧壁涂覆防溢硅涂料,能够通过涂料的热辐射作用,均匀单晶炉腔体内的热场,提高单晶硅棒的品质。

68.综上,本发明提供的防溢硅涂料、涂层及单晶炉至少实现了如下的有益效果:

69.本发明实施例所提供的防溢硅涂料包括有机溶剂和溶于有机溶剂的保护组分,其中,保护组分包括40-50份的碳化硅粉、5-15份的硅粉、25-35 份的树脂和5-10份的固化剂。在设备发生溢硅时,溢流的硅液与涂料接触,并与其中的碳化硅粉反应,生成致密的保护层防止硅液损伤设备。与此同时,树脂在高温条件下,在固化剂作用下发生固化反应,进一步生成保护层。硅粉能够降低树脂产生固化反应时的放热峰值温度,从而消除固化物的内应力,防止保护层开裂。并且,硅液与防溢硅涂层的反应过程为吸热反应,能够降低硅液的温度,使其结晶,也能够防止损伤设备。

70.虽然已经通过例子对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。