一种多头螺旋用3d打印的模具结构

技术领域

1.本实用新型涉及不锈钢铸造行业,尤其涉及一种多头螺旋用3d打印的模具结构。

背景技术:

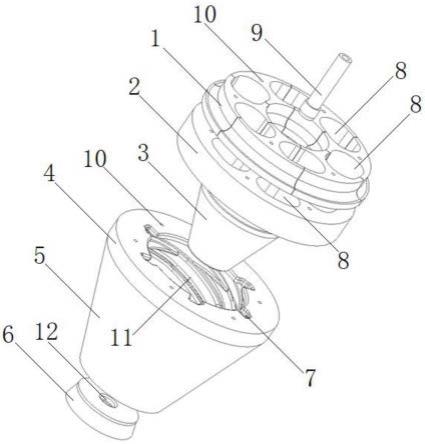

2.在不锈钢铸造和加工产品时大都采用木模造型工艺,木模造型工艺对一些结构复杂的产品,加工精度较高难以满足,如多头螺旋产品参见图3、图4,因为是精密机械部件用的传动部件,要求精度很高,原来使用的木模造型工艺因为螺旋型线和表面质量不能满足要求。主要是因为该产品有多组连续的螺旋结构,且螺旋部位很薄且较深,极易因为螺旋结构浇铸不到为,导致产品报废。

技术实现要素:

3.本实用新型的目的就在于提供一种解决了上述问题的多头螺旋用3d打印的模具结构。

4.为了实现上述目的,本实用新型采用的技术方案是:一种多头螺旋用3d打印的模具结构,包括模具本体,所述模具本体由上至下依次由上部冒口砂型、中部冒口砂型、砂芯、下部冒口砂型、螺旋线成型腔砂型和底板砂型组成,所述砂芯位于中部冒口砂型底面的中心处,且与中部冒口砂型一体成型,所述下部冒口砂型位于螺旋线成型腔砂型顶部,且与螺旋线成型腔砂型一体成型,所述螺旋线成型腔砂型内开设有多组与待加工产品相匹配的螺旋沟槽,所述下部冒口砂型上开设有与多组螺旋沟槽相对应的浇铸口,所述上部冒口砂型、中部冒口砂型上开设有与浇铸口相对应的冒口,底板砂型的顶面开设有与多组螺旋沟槽相对应的内浇道。

5.作为优选,所述砂芯为中空砂芯,砂芯中部竖直开设由排气通道,所述螺旋沟槽通过内浇道与砂芯的排气通道底部连通。

6.作为优选,所述砂芯悬挂位于螺旋线成型腔砂型的中心处。

7.作为优选,所述上部冒口砂型上设有与螺旋线成型腔砂型连通的暗冒口。

8.作为优选,所述上部冒口砂型、中部冒口砂型和下部冒口砂型上对应开设有定位孔,所述上部冒口砂型、中部冒口砂型和下部冒口砂型之间通过定位杆进行定位固定,所述定位杆与定位孔相匹配。

9.作为优选,所述底板砂型呈锥形台状,所述螺旋线成型腔砂型的底面开设有与底板砂型形状大小相匹配的凹槽,所述底板砂型镶嵌于凹槽内。

10.作为优选,所述螺旋沟槽内均喷涂有硅溶胶溶液涂层。

11.作为优选,所述上部冒口砂型与中部冒口砂型的接触面上、中部冒口砂型与下部冒口砂型的接触面上、螺旋线成型腔砂型与底板砂型的接触面上均喷涂有醇基涂料层。

12.作为优选,所述上部冒口砂型、中部冒口砂型、砂芯、下部冒口砂型、螺旋线成型腔砂型和底板砂型均采用3d打印成型。

13.作为优选,所述上部冒口砂型、中部冒口砂型、砂芯、下部冒口砂型、螺旋线成型腔

砂型和底板砂型位于同一轴心线上。

14.与现有技术相比,本实用新型的优点在于:本实用新型解决了多头螺旋产品加工难度大,报废率高的问题,通过对摸具的结构设计并结合3d打印技术,进一步提高的模具的加工组装时的精准度,确保多头螺旋类产品的螺旋结构能得到充分的浇铸完全,极大的提高了产品的合格率。而且模具的组装过程十分简单,操作便捷,适合推广应用。

附图说明

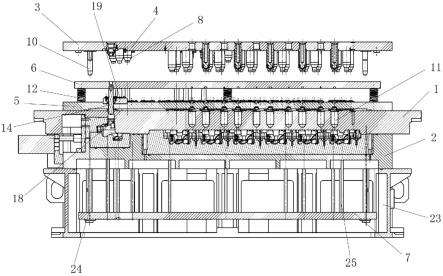

15.图1为本实用新型的整体结构示意图;

16.图2为本实用新型的内部结构示意图;

17.图3为本实用新型的待加工产品的结构示意图;

18.图4为本实用新型的待加工产品的立体结构示意图。

19.图中:1、上部冒口砂型;2、中部冒口砂型;3、砂芯;4、下部冒口砂型;5、螺旋线成型腔砂型;6、底板砂型;7、浇铸口;8、冒口;9、暗冒口;10、定位孔;11、螺旋沟槽;12、内浇道;13、待加工产品。

具体实施方式

20.下面将对本实用新型作进一步说明。

21.实施例:随着3d打印技术的成熟,为提高多头螺旋类产品的成品率,本公司利用了3d砂型打印技术,并为该产品设计了全新的砂型模具,通过对摸具的结构设计,确保该产品的螺旋结构的浇铸完全,极大的提高了产品的合格率。具体方式如下:一种多头螺旋用3d打印的模具结构,参见图1、图2,待加工产品13,参见图3、图4,包括模具本体,所述模具本体由上至下依次由上部冒口砂型1、中部冒口砂型2、砂芯3、下部冒口砂型4、螺旋线成型腔砂型5和底板砂型6组成,所所述上部冒口砂型1、中部冒口砂型2、砂芯3、下部冒口砂型4、螺旋线成型腔砂型5和底板砂型6均采用3d打印成型,所述上部冒口砂型1、中部冒口砂型2、砂芯3、下部冒口砂型4、螺旋线成型腔砂型5和底板砂型6位于同一轴心线上,所述上部冒口砂型1、中部冒口砂型2、下部冒口砂型4的外径一致,便于组装和限位,所述砂芯3位于中部冒口砂型2底面的中心处,且与中部冒口砂型2一体成型,所述砂芯3悬挂位于螺旋线成型腔砂型5的中心处,减少砂芯3的安装误差,当中部冒口砂型2与下部冒口砂型4对准后,即可确保砂芯3位于螺旋线成型腔砂型5的正中央,可提高产品的加工精度,所述下部冒口砂型4位于螺旋线成型腔砂型5顶部,且与螺旋线成型腔砂型5一体成型,由于下部冒口砂型4会向内收口,若是木模造型工艺,为了便于螺旋线成型腔砂型5内部结构加工,只能将下部冒口砂型4设计成分体式结构,会导致下部冒口砂型4位于螺旋线成型腔砂型5之间的组装误差以及浇铸误差,而本技术通过3d打印技术,将下部冒口砂型4与螺旋线成型腔砂型5一体成型,不仅能保证内部螺旋结构的成形,还减少了组装结构提高产品的加工精度,所述螺旋线成型腔砂型5内开设有多组与待加工产品相匹配的螺旋沟槽11,螺旋沟槽11通过3d打印成型,不仅加工便捷且精准度高,铸造多头螺旋产品二次加工量小,精度高。所述下部冒口砂型4上开设有与多组螺旋沟槽11相对应的浇铸口7,所述上部冒口砂型1、中部冒口砂型2上开设有与浇铸口7相对应的冒口8,底板砂型6的顶面开设有与多组螺旋沟槽11相对应的内浇道12,通过冒口8和内浇道12可对多组螺旋沟槽11分别独立浇铸,确保每组螺旋沟槽11得到充分浇

铸。本实用新型通过上述结构设计,通过上冒部口砂型、中部冒口砂型2、下部冒口砂型4,实现对砂芯3、冒口8、螺旋线成型腔砂型5的精准组装定位,提高铸件成型的合格率。

22.所述砂芯3为中空砂芯3,砂芯3中部竖直开设由排气通道,所述螺旋沟槽11通过内浇道12与砂芯3的排气通道底部连通。所述上部冒口砂型1上设有与螺旋线成型腔砂型5连通的暗冒口8,暗冒口8高度可以不随砂箱高度增加而增加,而且暗冒口8散热比明冒口慢些,补缩效率高些,可以节省冒口8金属液,砂型合箱后外界的杂物不易通过冒口落入型中。

23.所述上部冒口砂型1、中部冒口砂型2和下部冒口砂型4上对应开设有定位孔10,所述上部冒口砂型1、中部冒口砂型2和下部冒口砂型4之间通过定位杆进行定位固定,所述定位杆与定位孔10相匹配,通过定位杆可将上部冒口砂型1、中部冒口砂型2和下部冒口砂型4固定,避免砂芯3及冒口8与螺旋线成型腔砂型5产生旋转,木模造型工艺中模具数量多,且各模具之间都需要通过扣件进行四周固定,扣件的安装量大,而且扣件易松动,模具之间的结构稳定相对较差,本实用新型只需要插入两组或两组以上的定位杆,即可实现各砂型模具的定位固定,操作起来十分方便快捷,而且模具之间的组装结构稳定性很好。

24.所述底板砂型6呈锥形台状,所述螺旋线成型腔砂型5的底面开设有与底板砂型6形状大小相匹配的凹槽,所述底板砂型6镶嵌于凹槽内,呈锥形台状上窄下宽,脱模十分容易,内嵌于螺旋线成型腔砂型5底部,不会影响螺旋线成型腔砂型5的平稳放置。

25.所述螺旋沟槽11内均喷涂有硅溶胶溶液涂层,便于不锈钢金属液与螺旋线成型腔砂型5的螺旋沟槽11进行脱模。所述上部冒口砂型1与中部冒口砂型2的接触面上、中部冒口砂型2与下部冒口砂型4的接触面上、螺旋线成型腔砂型5与底板砂型6的接触面上均喷涂有醇基涂料层,防止模具之间的粘连,便于脱模。

26.模具的制造过程如下,根据图纸的要求,我们结合当前的技术手段,结合3d打印技术,开发了一种基于砂型3d打印的模具结构,来浇铸此产品,经验证切实可行,具体步骤如下:

27.1.首先按图纸分析工艺路线,形成如图的底注式浇铸的模具设计结构。

28.2.在设计砂型模具时,为排气顺畅,我们将实芯的砂型设计为薄壳型。

29.3.为保持螺旋型线的强度,清砂完成后,将砂型模具放入180℃烘箱烘烤4小时;

30.4.烘烤完成后,冷却至室温后,用硅溶胶溶液涂刷螺旋的型线后,自然干燥48小时后,使用前烘烤180℃,4小时备用。

31.5.组合时涂刷一层薄的醇基涂料,并用细砂纸打磨涂刷后的表面,去除痕迹。

32.6.此方式做的型线清晰、完整,表面质量非常好,可完全达到用户要求。

33.以上对本实用新型所提供的一种多头螺旋用3d打印的模具结构进行了详尽介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想;同时,对于本领域的一般技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,对本实用新型的变更和改进将是可能的,而不会超出附加权利要求所规定的构思和范围,综上所述,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。