1.本技术涉及线路板技术领域,尤其涉及一种用于贴装球栅阵列封装芯片的印刷电路板及其制作方法。

背景技术:

2.球栅阵列封装(ball grid array,bga)是一种应用于集成电路上的表面黏着封装技术,bga封装通过在封装体基体的底部制作阵列焊球作为电路的i/o端,能够实现与印刷电路板的互联。bga封装技术中,封装体底部的表面布满呈阵列分布的引脚,引脚数量多、引线平均长度短,符合印刷电路板小型化、高集成、高性能的发展趋势。

3.现有技术中,提供一种用于贴装球栅阵列封装芯片的印刷电路板,所述印刷电路板上包括用于贴装bga封装芯片的bga区域,bga区域内设有盲孔及线路图形。由于bga封装芯片上引脚数目较多,对应的,bga区域内的盲孔分布密集,盲孔孔径及盲孔间间距较小。利用常规制作方法制作印刷电路板时,线路板上bga区域内的盲孔与线路图形间对准度较低,容易出现偏孔、接线异常等问题,影响盲孔导通效果及线路板品质。

技术实现要素:

4.本技术的目的在于提供一种用于贴装球栅阵列封装芯片的印刷电路板及其制作方法,用于解决相关线路板产品中盲孔与线路图形间对准度低的技术问题。

5.为解决上述问题,第一方面,本技术提供了一种用于贴装球栅阵列封装芯片的印刷电路板的制作方法,所述制作方法包括:

6.提供第一子板,所述第一子板包括线路区及围绕于所述线路区外围的板边区,所述线路区包括第一区域;

7.在所述第一子板上制作内层线路,以及在所述第一区域制作第一标靶、在所述板边区制作第二标靶;

8.提供第二子板,所述第二子板包括第二区域;

9.压合所述第一子板与所述第二子板,并使所述第一子板的第一区域与所述第二子板的第二区域相对;

10.根据所述第一标靶,在所述第二子板的第二区域制作第一孔,以及根据所述第二标靶,在所述第二子板上制作第二孔,所述第一孔的分布密度大于所述第二孔的分布密度。

11.在一实施例中,在所述第二子板上制作所述第一孔及所述第二孔后,所述制作方法还包括:利用激光直接成像技术在所述第二子板上制作孔环及外层线路。

12.在一实施例中,所述孔环包括第一孔环及第二孔环,所述第一孔环围绕于所述第一孔的孔口,所述第二孔环围绕于所述第二孔的孔口;

13.所述外层线路包括第一线路及第二线路,所述第一线路至少部分设置于所述第二区域内,所述第二线路设置于所述第二区域外;

14.在所述第二子板上制作孔环及外层线路包括:制作第一孔环及第一线路,以及制

作第二孔环及第二线路。

15.在一实施例中,所述第一孔环的外径为r1,内径为r2;

16.若r

1-r2≥50μm,所述制作第一孔环及第一线路包括:根据所述第一标靶制作第一孔环及第一线路;

17.若r

1-r2<50μm,在所述第二子板的第二区域制作第一孔的同时,所述制作方法还包括:根据所述第一标靶,在所述第二区域制作第三标靶;所述制作第一孔环及第一线路包括:根据所述第三标靶制作第一孔环及第一线路。

18.在一实施例中,在制作所述第一孔及所述第二孔前,所述制作方法还包括:

19.抓取所述第二标靶,在所述第二标靶位置处钻出定位靶孔;

20.根据所述定位靶孔,在所述第二子板上制作标靶开窗,以露出所述第一标靶。

21.在一实施例中,利用激光、铣刀或蚀刻液制作所述标靶开窗。

22.在一实施例中,所述第一标靶的数量为多个,多个所述第一标靶不共线。

23.在一实施例中,多个所述第一标靶的连线围成方形区域。

24.在一实施例中,所述第一标靶及所述第二标靶为圆形铜盘。

25.本技术提供的用于贴装球栅阵列封装芯片的印刷电路板的制作方法,在第一子板上制作内层线路时,同步制作出第一标靶及第二标靶,压合第一子板与第二子板后,分别根据第一标靶及第二标靶在第二子板上分步制作出第一孔及第二孔。由于第一标靶设置于第一区域内,其与第一区域内的内层线路间的对准度较高,并且涨缩误差小,从而通过增设第一标靶并根据第一标靶制作第一孔,能够有效提高第一孔与内层线路间的对准度,进而能够提高印刷电路板上盲孔的导通效果及印刷电路板的品质。

26.第二方面,本技术还提供了一种用于贴装球栅阵列封装芯片的印刷电路板,采用如第一方面中所述的制作方法制成。

27.本技术提供的用于贴装球栅阵列封装芯片的印刷电路板,通过改进印刷电路板上盲孔及外层线路的制作流程,具体地,通过设置不同标靶,分区分步制作盲孔及外层线路,能够有效提升内层线路、盲孔及外层线路间的对准度,从而能够提高印刷电路板上盲孔的导通效果及印刷电路板的品质。

附图说明

28.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

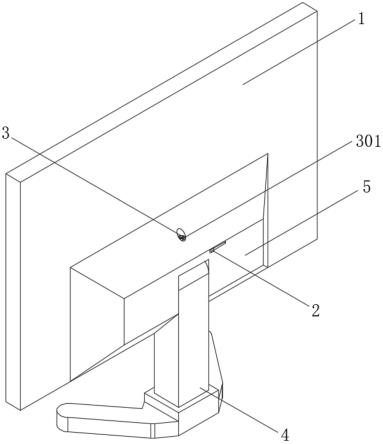

29.图1为本技术实施例提供的印刷电路板的结构示意图;

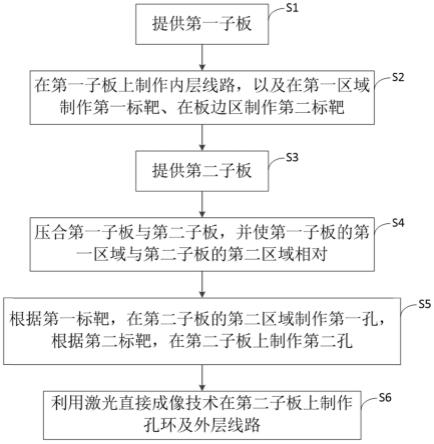

30.图2为本技术实施例提供的制作方法的流程图之一;

31.图3为本技术实施例提供的制作方法的流程图之二。

32.主要元件符号说明:

33.1、第一标靶;2、第二标靶;3、第一孔;4、第二孔。

具体实施方式

34.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

35.需说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以是直接或者间接在该另一个部件上。当一个部件被称为是“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对专利的限制。术语“第一”、“第二”仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

36.在本技术说明书中描述的参考“一个实施例”、“一些实施例”或“实施例”意味着在本技术的一个或多个实施例中包括结合该实施例描述的特定特征、结构或特点。由此,在本说明书中的不同之处出现的语句“在一个实施例中”、“在一些实施例中”、“在其他一些实施例中”、“在另外一些实施例中”等不是必然都参考相同的实施例,而是意味着“一个或多个但不是所有的实施例”,除非是以其他方式另外特别强调。此外,在一个或多个实施例中,可以以任何合适的方式组合特定的特征、结构或特性。

37.第一方面,本技术提供了一种用于贴装球栅阵列封装芯片的印刷电路板的制作方法,如图1和图2所示,包括:

38.s1、提供第一子板,第一子板包括线路区及围绕于线路区外围的板边区,线路区包括第一区域。

39.第一子板可以为双层芯板,或者可以为已制作多层线路的多层芯板。第一子板的层数根据其包含的铜层的数量计算。

40.图1中箭头a所示区域可理解为线路区,箭头b所示区域可理解为板边区,箭头c所示区域可理解为第一区域。

41.s2、在第一子板上制作内层线路,以及在第一区域制作第一标靶1、在板边区制作第二标靶2。

42.内层线路、第一标靶1及第二标靶2均形成于第一子板的金属层上。

43.第一标靶1设置于非功能性线路区,与内层线路不重叠。

44.s3、提供第二子板,第二子板包括第二区域。

45.s4、压合第一子板与第二子板,并使第一子板的第一区域与第二子板的第二区域相对。

46.第二子板可以为外层芯板,或者为压合于第一子板上的金属层及绝缘介质层。第二子板与第一子板尺寸适配,第二子板还包括分别与第一子板的线路区及板边区相对的外层线路区及外层板边区,第一子板与第二子板压合后形成印刷电路板的母板。

47.第二区域也即bga区域,用于贴装bga封装芯片。

48.s5、根据第一标靶1,在第二子板的第二区域制作第一孔3,以及根据第二标靶2,在第二子板上制作第二孔4。第一孔3的分布密度大于第二孔4的分布密度。

49.其中,根据第一标靶1制作第一孔3含义为:以第一标靶1作为对位基准,利用钻孔

机等设备钻设第一孔3;根据第二标靶2制作第二孔4的含义为:以第二标靶2作为对位基准,利用钻孔机等设备钻设第二孔4。

50.第一孔3与第二孔4分步制作,其先后顺序不作限定。可选的,在一实施例中,可以先制作设置于局部板面的第一孔3,再制作设置于整体板面的第二孔4。

51.第一孔3为高密盲孔,第二孔4为常规盲孔或通孔。高密盲孔与常规盲孔为相对概念,相较于常规盲孔,高密盲孔的孔径更小、分布更密集。高密盲孔与常规盲孔的孔径及尺寸依据实际需求进行设计,此处不作限定。

52.在一实施例中,第一孔3用于连接bga封装芯片,其孔径的范围为15μm-25μm。

53.本技术提供的用于贴装球栅阵列封装芯片的印刷电路板的制作方法,在第一子板上制作内层线路时,同步制作出第一标靶1及第二标靶2,压合第一子板与第二子板后,分别根据第一标靶1及第二标靶2在第二子板上分步制作出第一孔3及第二孔4。由于第一标靶1设置于第一区域内,其与第一区域内的内层线路间的对准度较高,并且涨缩误差小,从而通过增设第一标靶1并根据第一标靶1制作第一孔3,能够有效提高第一孔3与内层线路间的对准度,进而能够提高印刷电路板上盲孔的导通效果及印刷电路板的品质。

54.需要说明的是,第一子板及第二子板上可划分出多个第一区域及多个第二区域,对应的,每个第一区域内可设置相应的第一标靶1。第一孔3与第二孔4采用分步制作的方式制成,分步制作过程中需要依据不同的标靶进行多次对位,其分步制作次数、对位次数可根据实际需求进行设计,在此不作限定。此外,采用上述制作方式制作出的线路板,可以经后续流程直接制成印刷电路板,或者重新作为内层板继续增层压合,以制作多层板。

55.此外,图1所示附图为印刷电路板的结构简图,用于说明第一标靶1、第二标靶2、第一孔3及第二孔4之间的位置关系,以及说明各区域划分情况。图1所示内容不指代实际结构,也不对印刷电路板的实际结构造成限定。

56.本技术提供的一个实施例中,如图1和图2所示,在第二子板上制作第一孔3及第二孔4后,制作方法还包括:

57.s6、利用激光直接成像技术在第二子板上制作孔环及外层线路。

58.激光直接成像技术(laser direct imaging,ldi),是直接利用cam工作站输出的数据,驱动激光成像装置,在涂覆有光致抗蚀剂的印刷电路板上进行图像成像的技术。

59.利用激光直接成像技术制作外层线路,一方面,能够简化线路制作工序,节省制作成本;另一方面,图像解析度及定位精度高,有利于制作精细线路。

60.孔环包括第一孔环及第二孔环,第一孔环围绕于第一孔3的孔口,第二孔环围绕于第二孔4的孔口。外层线路包括第一线路及第二线路,第一线路至少部分设置于第二区域内,第二线路设置于第二区域外。第一线路通过第一孔环连接于第一孔3,第二线路通过第二孔环连接于第二孔4。

61.本技术提供的一个实施例中,在第二子板上制作外层线路包括:制作第一孔环及第一线路,以及制作第二孔环及第二线路。

62.也就是说,第一孔环及第一线路经同道工序制成,第二孔环及第二线路经同道工序制成,其制成先后顺序不作限定。

63.采用上述制作方法,有利于提高外层线路与盲孔间的对准度,从而能够进一步提高印刷电路板上盲孔的导通效果及印刷电路板的品质。

64.可以理解,在一些实施例中,当第一线路线宽较大、分布密度较小时,也可采用常规制作流程,同步制作第一线路和第二线路。

65.本技术提供的制作方法中,制作孔环与外层线路时,需要选定合适的对位基准,以确保孔环与盲孔、以及外层线路与孔环间的对准度符合设计需求,从而避免出现盲孔导通不良或是线路衔接不良等问题。

66.由于第二孔4的孔径相对较大、分布密度小,并且第二线路线宽较大,第二孔环及第二线路与第二孔4间的对准度要求较低,制作第二孔环及第二线路时,可直接以第二标靶2作为对位基准进行制作。

67.由于第一孔3的孔径相对较小、分布密集,并且第一线路的线宽较小,第一孔环及第一线路与第一孔3间的对准度要求较高,制作第一孔环及第一线路时,可根据第一孔环的尺寸,选取不同的对位基准进行制作。

68.设定第一孔环的外径为r1,内径为r2。

69.若r

1-r2≥50μm,制作第一孔环及第一线路包括:根据第一标靶1制作第一孔环及第一线路。

70.若r

1-r2<50μm,在第二子板的第二区域制作第一孔3的同时,制作方法还包括:根据第一标靶1,在第二区域制作第三标靶;制作第一孔环及第一线路包括:根据第三标靶制作第一孔环及第一线路。其中,第三标靶设置于非功能性线路区,与第一孔3及外层线路不重叠。第三标靶与第一孔3同步制作,其与第一孔3之间的对准度较高,从而根据第三标靶制作出的第一孔环及第一线路与第一孔3间的对准度也较高,并且第一孔环不易出现偏位、断裂的问题。

71.本技术提供的一个实施例中,如图1、图2和图3所示,在制作第一孔3及第二孔4前,制作方法还包括:

72.s501、抓取第二标靶2,在第二标靶2位置处钻出定位靶孔。

73.具体地,识别第二标靶2,利用冲针等加工设备在第二标靶2所在位置冲出定位靶孔。

74.定位靶孔可作为第二孔4、第二孔环及第二线路的对位基准。

75.s502、根据定位靶孔,在第二子板上制作标靶开窗,以露出第一标靶1。

76.标靶开窗的面积大于对应的第一标靶1的面积,也就是说,标靶开窗在第一标靶1处的投影能够覆盖第一标靶1,从而能够无损露出第一标靶1。

77.设置标靶开窗以露出第一标靶1,能够排除x-ray打靶机抓靶时的干扰因素,降低抓靶难度。

78.制作标靶开窗时,需要去除与第一标靶1相对的外层金属层及外层基材(也就是绝缘介质层),本技术提供的制作方法中,利用激光、铣刀或蚀刻液制作标靶开窗。

79.可以理解,上述方法可以组合使用,也可单独使用。例如,可通过激光烧蚀依次去除外层金属层及外层基材;或者,可通过蚀刻液蚀刻去除外层金属层,再通过激光烧蚀去除外层基材;或者,可通过铣刀机械去除外层金属层,再通过激光烧蚀去除外层基材。

80.为确保第一标靶1的使用效果,本技术提供的一个实施例中,第一标靶1的数量为多个,多个第一标靶1不共线。

81.进一步地,多个第一标靶1的连线围成方形区域。

82.在一实施例中,第一标靶1的数量为四个。四个第一标靶1分布于第一区域的四角或四边。

83.本技术提供的一个实施例中,第一标靶1及第二标靶2为圆形铜盘。圆形标靶形状规则,易于抓取中心点。

84.可以理解,第一标靶1及第二标靶2还可为其他易于抓取标靶中心点的规则图形,例如圆环形等。

85.本方案的完整工艺流程包括:工程设计、开料、制作内层线路及标靶、压合基板、x-ray打靶、激光钻孔、电镀处理、制作外层线路、品质检测、后工序。

86.其中,工程设计即按照本方案所述内容,设计标靶图形及线路图形。开料即按照生产拼版尺寸要求,将覆铜板和pp大料裁切成指定尺寸。电镀处理即将需要金属化的孔内沉铜、电镀上指定厚度的铜层。品质检测即内层aoi(automatic optical inspection,自动光学检测),利用光学原理将线路板上的线路图形与设计的线路图形进行对比,以检查线路是否有开路、短路等不良问题。

87.综上,本技术提供的制作方法,通过改进印刷电路板上盲孔及外层线路的制作流程,能够有效提升内层线路、盲孔及外层线路间的对准度,从而能够确保印刷电路板上盲孔的导通效果及印刷电路板的品质。

88.第二方面,本技术提供了一种用于贴装球栅阵列封装芯片的印刷电路板,采用第一方面的制作方法制作。

89.本技术提供的用于贴装球栅阵列封装芯片的印刷电路板,通过改进印刷电路板上盲孔及外层线路的制作流程,具体地,通过设置不同标靶,分区分步制作盲孔及外层线路,能够有效提升内层线路、盲孔及外层线路间的对准度,从而能够提高印刷电路板上盲孔的导通效果及印刷电路板的品质。

90.以上所述实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。