一种液态co2冷浸致裂煤体模拟试验系统及方法

技术领域

1.本发明涉及煤层致裂试验领域,具体涉及一种液态co2冷浸致裂煤体模拟试验系统及方法。

背景技术:

2.随着我国机械工业发展水平的不断提升,我国采煤机械化程度不断提高,越来越多的煤矿粉尘问题也随之而来。煤矿粉尘的危害主要体现在以下几个方面:(1)煤矿粉尘一般具有爆炸性,在有限空间内粉尘达到一定浓度并伴有空气及点火源时,将会发生粉尘爆炸事故,造成重大人员伤亡和财产损失;(2)长期吸入高浓度的呼吸性粉尘,可导致肺部组织发生不可治愈性的纤维性病变,即尘肺病,严重威胁矿井工人的职业健康;(3)粉尘弥漫,井下工作环境能见度大幅降低,一定程度影响井下生产效率;(4)矿井用生产设备精密度较高,粉尘的深入严重影响仪器设备性能,加速机器的磨损,减少设备使用寿命。

3.为治理煤矿粉尘,近年来,多种矿尘防治方法不断被研究和发展,包括多相态co2介质应用于煤层致裂减尘的可行性研究也在世界各国逐步开展。1983年,bullen和lillies首次提出将液态co2介质应用于煤层致裂工程实践中,作为一种低温惰性压裂液,液态co2具备优异的渗流扩散、低温冻结、相变自增压和酸化溶解等理化性能,兼具其他各项致裂减尘技术的多项优点,可对煤体结构进行致裂改性,最大限度提高裂缝的流通能力,改善煤体孔渗特征和润湿性,降低开采过程中粉尘产出量,为煤层注水减尘技术的发展提供了新的思路。

技术实现要素:

4.拟解决的技术问题:针对现有液态co2冷浸致裂煤体模拟试验系统的不足,本发明的目的在于提供一种液态co2冷浸致裂煤体模拟试验系统及方法,用于智能化、自动化试验。该试验系统合理,仿真性强,可通过控制变量研究低温液态co2低温冲击、相变膨胀致裂和酸化溶解等作用对煤体孔隙结构、力学特性、渗透率与孔隙率以及润湿性的影响和作用规律;控制方法精准度、灵敏度程度高,可有效避免试验过程由于对容器内部温度、压力控制效率低下导致大量干冰生成。

5.技术方案:为达到上述目的,本发明提供了一种液态co2冷浸致裂煤体模拟试验系统及方法,该试验系统主要包括液碳冷浸容器,液碳自增压杜瓦罐和系统控制柜。

6.所述的液碳冷浸容器包括手动排放阀、差压变送器、电磁排放阀、温度传感器、电磁进液阀、电磁加压阀、压力传感器、压力表、液相管路、气相管路和煤体固定器。

7.所述的液碳冷浸容器采用高强抗腐蚀不锈钢材料,耐压极限不低于6mpa,具有良好的保温密封性能,可提供液态co2与煤体接触反应的耐压低温密闭场所。

8.进一步地,电磁排放阀和手动排放阀均通过耐低温的耐压金属软管与co2尾气回收装置相连,以防试验过程大量co2排放后聚集在实验室中,在通风不好的情况下有造成人员窒息的危险。

9.所述的煤体固定器位于液碳冷浸容器内部,包括煤体盛放筐和固定盖;其中煤体盛放筐高度为60-120mm,内径为50-60mm,固定于液碳冷浸容器内部底端中心位置;固定盖覆盖在煤体盛放筐上,通过可装卸的螺丝固定;装载煤体时,将煤体放置于煤体盛放筐内,随后盖上固定盖,拧紧位于固定盖三个角上的螺丝,即完成煤体的稳固固定。

10.进一步地,煤体盛放筐表面布满均匀小孔,小孔直径3-5mm,大量小孔的存在保证试验过程煤体可以与液态co2充分接触。

11.进一步地,煤体盛放筐底侧预留一个温度监测孔,直径与温度传感器表面探头连接线直径相同,用于固定温度传感器表面探头。

12.所述的差压变送器是监测液碳冷浸容器内液位高度的二次仪表,收集分别布置在液碳冷浸容器底端和顶端的高压侧和低压侧一次仪表的读数,转换为4-20madc信号输出,监测液位误差不超过

±

0.5%。

13.所述的温度传感器为铂热电阻探头表面贴片温度传感器,采用表面贴片探头,探头固定于煤体固定器预留孔中,与煤体表面稳定接触,保证测得温度数据来自煤体表面,真实可靠,温度监测范围在-200-200℃之间,精准度不低于0.1℃。

14.所述的压力传感器为压电式压力传感器,可监测压力极限不低于10mpa,精准度不低于0.01mpa,通过监测管路与液碳冷浸容器内部连通,实时监测容器内上层气体压力参数,监测管路布置高度高于液碳冷浸容器内液位高度,以防液态co2淹没监测管路,造成监测结果失效。

15.所述的液碳自增压杜瓦罐包括进液阀、进气阀、压力表和自增压阀。

16.所述的液碳自增压杜瓦罐为不锈钢材质,内部同时储存液态co2和气态co2,耐压极限不低于6mpa;可通过开启自增压阀,使低温液态co2通过增压器转化为气体,实现罐内气体、液体容量与压力可控。

17.进一步地,液碳自增压杜瓦罐底部配备四个移动万向脚轮,方便容器在不同场所移动和使用。

18.所述的进液阀、液相管路和电磁进液阀依次相连,用于向液碳冷浸容器内供给液态 co2;所述的进气阀、气相管路和电磁加压阀依次相连,用于向液碳冷浸容器内供给气态co2。

19.进一步地,液相管路、气相管路均为耐低温的耐压金属软管,隔热性与气密性良好,分别用于输送液碳自增压杜瓦罐内部液态co2和气态co2。

20.所述的系统控制柜包括plc控制器、运行指示灯、停止指示灯、启动旋钮、差压变送器连接线、温度传感器连接线、压力传感器连接线、电磁阀连接线i、电磁阀连接线ii和电磁阀连接线iii。

21.所述的系统控制柜柜体后侧设有电源输入的专用线缆,其电源线选用直径d1≥ 2.5mm2铜芯线,配电规格为220v/50hz,接地保护线选用直径d2≥4mm2铜芯线,与大地可靠连接;系统控制柜电源由启动旋钮控制开闭,启动时运行指示灯亮,为绿色,关闭时停止指示灯亮,为红色。

22.所述的液碳冷浸容器上差压变送器、温度传感器和压力传感器均为信号输出传感器,分别由差压变送器连接线、温度传感器连接线、压力传感器连接线与系统控制柜上的plc控制器相连,向plc控制器实时提供液碳冷浸容器内部液位高度、温度和压力的模拟量

信号;电磁排放阀、电磁进液阀和电磁加压阀分别由电磁阀连接线i、电磁阀连接线ii和电磁阀连接线iii与系统控制柜上的plc控制器相连,由plc控制器控制开闭。

23.进一步地,所有电磁阀在不通电时保持常闭状态,防止试验未进行时出现任何进气、进液情况。

24.所述的plc控制器为模块式结构,由试验模块、系统参数设置模块和历史数据查看及导出模块三个模块组成,可接受差压变送器、温度传感器和压力传感器反馈的模拟量信号,将之转换为数字量信号,根据数字量信号的变化实时监测并完整记录液碳冷浸容器内部的液位高度、温度和压力数据并控制各电磁阀的开闭,自动控制性能好,数据监测和记录功能完善,数据真实可靠(误差不超过

±

0.5%),延时性低(延时不超过2s),系统敏感度强。

25.所述的试验模块可实时监测液碳冷浸容器内的液位高度、温度、压力、试验已进行时间及控制各电磁阀开闭状态;该模块设置“开始”、“停止”按钮和“加压阀”、“进液阀”、“排放阀”三个单独操作按钮。

26.进一步地,“停止”按钮用于试验过程中发生任何意外情况时紧急停止试验;“停止”按钮激活时,所有电磁阀门立即转换为关闭状态,智能控制程序进入待机状态,液位高度和压力超出液控精度值和压力偏差值范围将不再自动打开电磁进液阀和电磁加压阀。

27.进一步地,“加压阀”、“进液阀”、“排放阀”三个单独操作按钮分别控制电磁加压阀、电磁进液阀和电磁排放阀的开启/关闭,在智能控制程序待机时可使用,在智能控制程序运行时锁定,防止智能控制过程人员误操作导致系统控制出现问题。

28.所述的系统参数设置模块可通过手动设置,更改试验系统智能控制运行参数,包括试验持续时间、液位设定值、液控精度值、压力设定值、压力下限偏差值、压力上限偏差值、进液阀点喷off时间、进液阀点喷on时间、加压阀点喷off时间、加压阀点喷on时间、排放阀点喷off时间和排放阀点喷on时间等参数。

29.所述的历史数据查看及导出模块可以将系统自动记录的液位高度、温度和压力的历史存盘数据以曲线的方式进行查看或导出;plc控制器上设置usb接口,用于数据导出。

30.所述的一种液态co2冷浸致裂煤体模拟试验系统的控制方法包括智能控制和手动控制两种工作模式。

31.所述的智能控制模式通过系统参数设置模块设置各项试验系统运行参数;设置完成后,点击试验模块中“开始”按钮,即可由plc控制器内置程序智能化、自动化地进行液态 co2冷浸煤体致裂模拟试验,具体运行逻辑如下:

32.s1、打开电磁加压阀,液碳自增压杜瓦罐内气态co2在两侧压差作用下流出进气阀,通过气相管路经由电磁加压阀注入到液碳冷浸容器内部;

33.s2、当压力读数达到预设的压力设定值,电磁加压阀立即关闭,进气停止;

34.s3、打开电磁进液阀,液碳自增压杜瓦罐内液态co2在两侧压差作用下流出进液阀,通过液相管路经由电磁进液阀注入到液碳冷浸容器内部;

35.s4、此时容器内部环境为常温,液态co2进入后,立即相变为气态co2,容器内部气压升高,当压力读数超过预设的压力上限偏差值,系统自动打开电磁排放阀点喷泄压,容器内内能降低,温度下降;随着液态co2注入、相变、电磁排放阀向外排放气态co2的循环不断进行,容器内温度持续降低,直到温度、压力条件达到co2气液共存状态,此时注入液态 co2开始保持液态状态,液位高度开始稳定,并不断升高;

36.s5、当液位高度达到预设的液位设定值,电磁进液阀立即关闭,试验已运行时间开始计数;期间液碳冷浸容器内部液位和压力因液态co2与煤体作用出现缓慢下降,直到达到预设的液控精度值或压力下限偏差值,系统自动打开电磁进液阀或电磁加压阀点喷液态co2或气态co2补充液位或压力,使液碳冷浸容器内部液位高度和压力读数稳定在液控精度值和压力偏差值内;

37.s6、试验已运行时间达到预设的试验持续时间,电磁进液阀和电磁加压阀保持关闭,电磁排放阀打开,点喷泄压,液碳冷浸容器内液位高度与压力读数开始下降;

38.s7、当压力读数降至1mpa时,如果液位高度尚未降为0mm,保持电磁排放阀点喷的同时,重新打开电磁加压阀,向容器内注入气态co2,防止温度、压力条件达到固相范围,生成大量干冰;

39.s8、当液位高度降为0mm时,电磁加压阀立即关闭,保持电磁排放阀点喷,直到压力读数降为0mpa,且维持20s以上,则排放完毕,试验结束,系统自动进入“停止”状态。

40.进一步地,如试验过程中电磁排放阀出现堵塞情况,应在点击“停止”按钮后手动开启手动排放阀进行排放。

41.所述的手动控制模式包括操作员在试验过程通过观察plc控制器试验模块界面实时显示的液碳冷浸容器内部液位高度、温度和压力等数据,根据试验需要,利用试验模块上单独操作按钮手动控制电磁排放阀、电磁进液阀和电磁加压阀的开启/关闭,进行试验。

42.有益效果:本发明提供了一种液态co2冷浸致裂煤体模拟试验系统及方法,该试验系统及方法:

43.(1)使用气态co2为液态co2提供压力条件的方式,相比于使用纯液态co2充满容器并达到相同的压力状态,气液共存态所需温度条件更易实现,消耗co2更少,且无需压力泵装置,仅通过液碳自增压杜瓦罐即可完成液态co2和气态co2的供给以及压力条件的实现,试验系统合理、高效。

44.(2)在试验过程中,低温液态co2可由液碳冷浸容器顶部的气态co2施加压力,对浸没在其中的煤体持续进行低温冲击、相变膨胀致裂和酸化溶解等作用,可模拟煤矿现场注入煤层的低温液态co2包裹煤体单元产生的致裂情况,试验仿真性好。

45.(3)可通过智能控制和手动控制两种工作模式进行试验。使用智能控制模式时,可由plc控制器内置程序控制,试验智能化、自动化程度高,控制精准度、灵敏度好,可有效避免实验过程由于对容器内部温度、压力控制效率低下导致大量干冰生成;使用手动控制模式时,可由操作员通过观察plc控制器试验模块界面实时显示的容器内部液位高度、温度和压力等数据调整试验操作,进行相应试验,试验可控性强、自由度高。

46.(4)仅需更改plc控制器系统参数设置模块中试验持续时间、液位设定值、压力设定值等参数即可实现精确控制变量。通过对不同煤种、试验持续时间、液位高度、压力等控制变量重复试验,对试验后的煤体进行核磁共振检测(nmr)、单轴抗压试验、红外光谱检测(ftir)以及截割产尘试验等测试,可形成一套完整的液碳冷浸致裂煤体强化增润减尘效果实验体系,用于开展低温液态co2低温冲击、相变膨胀致裂和酸化溶解等作用对煤体孔隙结构、力学特性、渗透率与孔隙率以及润湿性的影响和作用规律的研究,为多相态co2介质应用于煤层致裂减尘提供理论依据。

附图说明

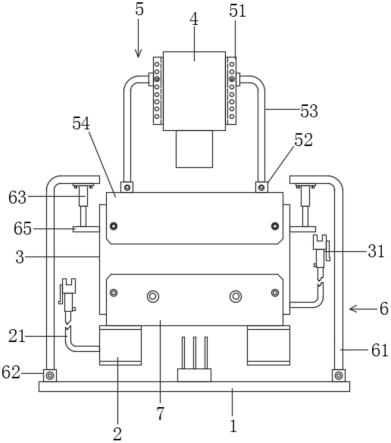

47.图1为本发明一种液态co2冷浸致裂煤体模拟试验系统整体结构示意图。

48.图2为本发明一种液态co2冷浸致裂煤体模拟试验系统液碳冷浸容器三维示意图。

49.图3为图2所述一种液态co2冷浸致裂煤体模拟试验系统液碳冷浸容器三视图示意图。

50.图4为本发明一种液态co2冷浸致裂煤体模拟试验系统煤体固定器装载煤体示意图。

51.图5为本发明一种液态co2冷浸致裂煤体模拟试验系统液碳自增压杜瓦罐三维示意图。

52.图6为本发明一种液态co2冷浸致裂煤体模拟试验系统系统控制柜三维示意图。

53.图7为本发明一种液态co2冷浸致裂煤体模拟试验系统试验模块界面。

54.图8为本发明一种液态co2冷浸致裂煤体模拟试验系统系统参数设置模块界面。

55.图9为本发明一种液态co2冷浸致裂煤体模拟试验系统历史数据查看及导出模块界面。

56.图10为co2三相转换图。

57.图中,a—液碳冷浸容器、b—液碳自增压杜瓦罐、c—系统控制柜、1-1—手动排放阀、1-2—差压变送器、1-3—电磁排放阀、1-4—温度传感器、1-5—电磁进液阀、1-6—电磁加压阀、1-7—压力传感器、1-8—压力表、1-9—液相管路、1-10—气相管路、1-11—煤体固定器、1-12—煤体盛放筐、1-13—固定盖、2-1—进液阀、2-2进气阀、2-3—压力表、2-4—自增压阀、3-1—plc控制器、3-2—运行指示灯、3-3—停止指示灯、3-4—启动旋钮、3-5—差压变送器连接线、3-6—温度传感器连接线、3-7—压力传感器连接线、3-8—电磁阀连接线i、3-9 —电磁阀连接线ii、3-10—电磁阀连接线iii。

具体实施方式

58.为了使本发明的技术方案及有益效果更加清楚明白,以下结合实例,对本发明进行进一步详细说明。应当指出,此处所描述的具体实例仅用以解释本发明,并不用于限定本发明。

59.如图1~图6所示,本发明提供的一种液态co2冷浸致裂煤体模拟试验系统,主要包括液碳冷浸容器(a),液碳自增压杜瓦罐(b)和系统控制柜(c);其中,液碳冷浸容器(a) 包括手动排放阀(1-1)、差压变送器(1-2)、电磁排放阀(1-3)、温度传感器(1-4)、电磁进液阀(1-5)、电磁加压阀(1-6)、压力传感器(1-7)、压力表(1-8)、液相管路(1-9)、气相管路(1-10)和煤体固定器(1-11);液碳自增压杜瓦罐(b)包括进液阀(2-1)、进气阀(2-2)、压力表(2-3)和自增压阀(2-4);系统控制柜(c)包括plc控制器(3-1)、运行指示灯(3-2)、停止指示灯(3-3)、启动旋钮(3-4)、差压变送器连接线(3-5)、温度传感器连接线(3-6)、压力传感器连接线(3-7)、电磁阀连接线i(3-8)、电磁阀连接线ii(3-9)和电磁阀连接线iii (3-10)。

60.如图1所示,进液阀(2-1)、液相管路(1-9)和电磁进液阀(1-5)依次相连,用于将液碳自增压杜瓦罐(b)内部液态co2注入液碳冷浸容器(a)内;进气阀(2-2)、气相管路(1-10)和电磁加压阀(1-6)依次相连,用于将液碳自增压杜瓦罐(b)内部气态co2注入液碳冷浸容器(a)内;液相管路(1-9)、气相管路(1-10)均为耐低温的耐压金属软管,隔热性与气密性良

好;在试验准备阶段,应首先将两条管路稳固连接,通过检漏操作,确保无泄漏或堵塞情况,随后开启进液阀(2-1)和进气阀(2-2),此后在试验过程只需由plc控制器(3-1)控制电磁进液阀(1-5)和电磁加压阀(1-6)开启,即可实现液碳冷浸容器(a) 内部的进气和进液。

61.如图2所示,液碳冷浸容器(a)采用316l高强抗腐蚀不锈钢材料,耐压极限8mpa,具有良好的保温密封性能;差压变送器(1-2)是监测液碳冷浸容器(a)内液位高度的二次仪表,收集分别布置在液碳冷浸容器(a)底端和顶端的高压侧和低压侧一次仪表的读数,转换为4-20madc信号输出,监测液位误差

±

0.5%;温度传感器(1-4)为铂热电阻探头pt100 型表面贴片温度传感器,采用表面贴片探头,探头大小4mm*30mm,厚度1mm,温度监测范围为-196-150℃,精准度0.1℃;压力传感器(1-7)为压电式压力传感器,可监测压力极限 10mpa,精准度0.01mpa,通过监测管路与液碳冷浸容器(a)内部连通,监测管路布置高度 200mm,保证其始终位于液碳冷浸容器(a)内液位高度以上,以防液位淹没监测管路,造成监测结果失效。

62.如图3和图4所示,煤体固定器(1-11)包括煤体盛放筐(1-12)和固定盖(1-13),其中煤体盛放筐(1-12)固定于液碳冷浸容器(a)内部底端,高度为102mm,内径为52mm,表面布满均匀小孔,小孔直径5mm,确保试验过程中煤体与煤体固定器(1-11)内壁间隙足够小,可对煤体稳固固定,避免试验过程中发生碰撞导致煤体破碎,同时大量小孔的存在可保证煤体与液态co2充分接触;固定盖(1-13)覆盖在煤体盛放筐(1-12)上,通过可装卸的螺丝固定;装载煤体时,将煤体放置于煤体盛放筐(1-12)内,随后盖上固定盖(1-13),拧紧位于固定盖(1-13)三个角上的螺丝,即完成煤体的稳固固定。

63.如图5所示,液碳自增压杜瓦罐(b)为不锈钢材质,内部同时储存液态co2和气态 co2,容积25l,耐压极限8mpa;可通过开启自增压阀(2-4),使低温液态co2通过增压器转化为气体,实现罐内气体、液体容量与压力可控;液碳自增压杜瓦罐(b)底部配备四个移动万向脚轮,方便容器在不同场所移动和使用。

64.如图6所示,差压变送器(1-2)、温度传感器(1-4)和压力传感器(1-7)分别由差压变送器连接线(3-5)、温度传感器连接线(3-6)、压力传感器连接线(3-7)与系统控制柜(c)上的plc控制器(3-1)相连,向plc控制器(3-1)实时提供液碳冷浸容器(a)内部液位高度、温度和压力的模拟量信号;电磁排放阀(1-3)、电磁进液阀(1-5)和电磁加压阀(1-6)分别由电磁阀连接线i(3-8)、电磁阀连接线ii(3-9)和电磁阀连接线iii(3-10) 与系统控制柜(c)上的plc控制器(3-1)相连,由plc控制器(3-1)控制开闭;所有电磁阀在不通电时保持常闭状态;plc控制器(3-1)为西门子公司s7-200smart,连接昆仑通态tpc7062tx嵌入式一体化触摸屏,为模块式结构,由试验模块、系统参数设置模块和历史数据查看及导出模块三个模块组成,可接受差压变送器(1-2)、温度传感器(1-4)和压力传感器(1-7)反馈的模拟量信号,将之转换为数字量信号,根据数字量信号的变化实时监测并完整记录液碳冷浸容器(a)内部的液位高度、温度和压力数据并控制各电磁阀的开闭,自动控制性能好,数据监测和记录功能完善,数据真实可靠(误差

±

0.5%),延时性低(延时不超过2s),系统敏感度强。

65.如图7所示,试验模块可实时监测液碳冷浸容器(a)内的液位高度、温度、压力、试验已进行时间及控制各电磁阀开闭状态;该模块设置“开始”、“停止”按钮和”加压阀”、“进液阀”、“排放阀”三个单独操作按钮,其中三个单独操作按钮分别控制电磁加压阀(1-6)、电磁进液阀(1-5)和电磁排放阀(1-3)的开启/关闭,在智能控制程序待机时可使用,在智能控

制程序运行时锁定,防止智能控制过程人员误操作导致系统控制出现问题,其中:

66.液位:实时显示容器内的液位高度值;

67.温度:实时显示容器内的温度值;

68.压力:实时显示容器内的压力值;

69.开始:开启智能控制;

70.停止:紧急中断智能控制;

71.加压阀:开启/关闭电磁加压阀(1-6);

72.进液阀:开启/关闭电磁进液阀(1-5);

73.排放阀:开启/关闭电磁排放阀(1-3)。

74.如图8所示,系统参数设置模块可通过手动设置,更改试验系统智能控制运行参数,包括试验持续时间、液位设定值、液控精度值、压力设定值、压力下限偏差值、压力上限偏差值、进液阀点喷off时间、进液阀点喷on时间、加压阀点喷off时间、加压阀点喷on 时间、排放阀点喷off时间和排放阀点喷on时间等参数,其中:

75.试验持续时间:从试验开始至试验结束、开始排放的时间(本实例中,设为60min);

76.液位设定值:容器内液位高度目标值(本实例中,设为110mm);

77.液控精度值:容器内液位高度控制精度(本实例中,设为10mm);

78.压力设定值:容器内压力目标值(本实例中,设为5mpa);

79.压力下限偏差值:容器内压力下限偏差值,低于下限,电磁加压阀(1-6)开启(本实例中,设为0.1mpa):

80.压力上限偏差值:容器内压力上限偏差值,高于上限,电磁排放阀(1-3)开启(本实例中,设为0.1mpa):

81.进液阀点喷off时间:电磁进液阀(1-5)进入点喷状态的阀门关闭间隔(本实例中,设为0.5s):

82.进液阀点喷on时间:电磁进液阀(1-5)进入点喷状态的阀门开启时长(本实例中,设为2s);

83.加压阀点喷off时间:电磁加压阀(1-6)进入点喷状态的阀门关闭间隔(本实例中,设为0.3s);

84.加压阀点喷on时间:电磁加压阀(1-6)进入点喷状态的阀门开启时长(本实例中,设为0.5s);

85.排放阀点喷off时间:电磁排放阀(1-3)进入点喷状态的阀门关闭间隔(本实例中,设为0.5s);

86.排放阀点喷on时间:电磁排放阀(1-3)进入点喷状态的阀门开启时长(本实例中,设为0.3s)。

87.如图9所示,历史数据查看及导出模块可以将系统自动记录的液位高度、温度、压力的历史存盘数据以曲线的方式进行查看或导出;plc控制器(3-1)上设置usb接口,用于数据导出;该模块在激活时除显示曲线及横纵坐标外,底部设置“a”、“b”、“c”、“d”、“e”、“f”、“g”七个曲线查询操作功能按钮和“数据导出”按钮,其中:

88.a:点击此按钮可以1小时为单位往前查询曲线;

89.b:点击此按钮可以30分钟为单位往前查询曲线;

90.c:点击此按钮可以1分钟为单位往前查询曲线;

91.d:点击此按钮可以1分钟为单位往后查询曲线;

92.e:点击此按钮可以30分钟为单位往后查询曲线;

93.f:点击此按钮可以1小时为单位往后查询曲线;

94.g:点击此按钮可以通过数字盘输入定义起始位置来查询曲线;

95.数据导出:点击此按钮可以通过数字盘输入定义起始时间和结束时间,将时间区间内数据导出至u盘。

96.试验用煤样根据gb/t474-2008《煤样的制备方法》制取,为标准圆柱形煤样,煤样大小取φ50mm

×

100mm,满足以下条件:

①

煤样的表面光滑且上下端面的不平行度小于 0.02mm;

②

煤样上下端面与煤样轴线的垂直角度不超过

±

0.25

°

;煤样在试验前应进行真空干燥操作,即将煤样放入真空干燥箱内,每隔1小时取出称重,直至连续两次称重的重量差比值低于0.1%为止,用以消除煤样在常压下吸附空气内的水分对试验的影响,保证试验结果的稳定性和可靠性。

97.开始试验前,首先,应确保液碳冷浸容器(a)内部清理干净,无任何液体、碎煤颗粒残留,且液碳自增压杜瓦罐(b)上液位计高度至少位于10l以上,压力表(2-3)读数不低于5.5mpa,防止试验过程杜瓦罐供给液态或气态co2压力不足。液位计未达到要求时,应联系特种气体公司,补充液态co2;压力表(2-3)未达到要求时,应打开自增压阀(2-4),使低温液态co2通过增压器转化为气体,实现压力的升高。随后,应进行煤体的装载与固定。装载煤体时,将煤体放置于煤体盛放筐(1-12)内,随后盖上固定盖(1-13),拧紧位于固定盖(1-13)三个角上的螺丝,即完成煤体的稳固固定。最后,将液碳冷浸容器(a)封盖盖住,通过顶部12颗高强度螺丝拧紧固定。

98.使用智能控制模式时,首先,在系统参数设置模块设置各项试验系统运行参数。其中,试验持续时间、液位设定值和压力设定值为主要控制变量,试验持续时间指从试验开始至试验结束、开始排放的时间,即液碳冷浸煤体持续时间,本实例中设为60min;液位设定值指液碳冷浸容器(a)内液位高度目标值,应保证液位在考虑过液控精度值后,在试验过程中始终位于煤体以上,如本实例中煤样高度为100mm,液控精度值为10mm,则液位高度设为 110mm;压力设定值指液碳冷浸容器(a)内压力目标值,应根据试验需求自行设定,本实例中设为5mpa;压力下限偏差值、压力上限偏差值应根据试验精度要求进行设定,本实例中设下限偏差值、上限偏差值均为0.1mpa。

99.特别地,如需要压力值保持更高精度,应将压力下限偏差值、压力上限偏差值适当取小,则此时进液阀点喷off时间、进液阀点喷on时间、加压阀点喷off时间、加压阀点喷 on时间、排放阀点喷off时间和排放阀点喷on时间均需进行相应调整,以适应更小的偏差范围,否则容易出现不断进液/进气/排放,而压力/液位一直无法保持稳定的情况。

100.随后,在试验模块确保各传感器及电磁阀工作正常。试验未开始时,试验模块显示液位值应为0.0mm,显示压力值应为0.00mpa,显示温度值应为室温附近。如不是,则应检查传感器是否故障及各连接线是否连接良好。

101.最后,应进行检漏操作,确保各个设备及管道无泄漏或堵塞,气密性良好。进行检漏操作时,应手动点击试验模块下方“加压阀”按钮,打开电磁加压阀(1-6),液碳自增压杜瓦罐(b)内气态co2在两侧压差作用下流出进气阀(2-2),通过气相管路(1-10)经由电磁加

压阀(1-6)注入到液碳冷浸容器(a)内部,直到压力读数达到5mpa后,再次点击“加压阀”按钮,关闭电磁加压阀(1-6),维持1-2min,确保该过程中试验装置无泄漏情况,随后点击“排放阀”按钮,打开电磁排放阀(1-3)进行泄压,直到压力读数降为0mpa,且维持20s以上,则排放完毕,检漏完成。

102.准备工作全部完成后,即可开始试验。点击试验模块中“开始”按钮,即可由plc 控制器(3-1)内置程序智能化、自动化地进行液态co2冷浸煤体致裂模拟试验。本实例中,具体运行逻辑如下:

103.s1、打开电磁加压阀(1-6),液碳自增压杜瓦罐(b)内气态co2在两侧压差作用下流出进气阀(2-2),通过气相管路(1-10)经由电磁加压阀(1-6)注入到液碳冷浸容器(a) 内部;s2、当压力读数达到预设的5mpa时,电磁加压阀(1-6)立即关闭,进气停止;s3、打开电磁进液阀(1-5),液碳自增压杜瓦罐(b)内液态co2在两侧压差作用下流出进液阀 (2-1),通过液相管路(1-9)经由电磁进液阀(1-5)注入到液碳冷浸容器(a)内部;s4、此时容器内部环境为5mpa、20℃附近,如图10所示,在此状态下,液态co2进入后,立即相变为气态co2,容器内部气压因此升高,当压力读数超过5.1mpa时,系统自动打开电磁排放阀(1-3),依据设定的排放阀点喷off时间和排放阀点喷on时间点喷泄压,即开启0.3s、关闭0.5s、再开启0.3s,依次循环,导致容器内内能降低,温度下降;随着液态co2注入、相变、电磁排放阀(1-3)向外排放气态co2的循环不断进行,容器内温度持续降低,直到温度、压力条件可达到co2气液共存状态,此时注入液态co2开始保持液态状态,液位高度开始稳定,并不断升高;s5、当液位高度达到预设的110mm时,电磁进液阀(1-5)立即关闭,试验已运行时间开始计数;期间液碳冷浸容器(a)内部液位和压力因液态co2与煤体作用出现缓慢下降,直到液位高度降至100mm或压力读数降至4.9mpa时,系统自动打开电磁进液阀(1-5)或电磁加压阀(1-6)点喷液态co2或气态co2补充液位或压力,使液碳冷浸容器(a)内部液位高度稳定在100mm-120mm之间,压力读数稳定在4.9mpa-5.1mpa之间; s6、当试验已运行时间达到预设的60min时,电磁进液阀(1-5)和电磁加压阀(1-6)保持关闭,电磁排放阀(1-3)打开,点喷泄压,液碳冷浸容器(a)内液位高度与压力读数开始下降;s7、当压力读数降至1mpa时,如果液位高度尚未降为0mm,保持电磁排放阀(1-3) 点喷的同时,重新打开电磁加压阀(1-6),向容器内注入气态co2,防止温度、压力条件达到固相范围,生成大量干冰;s8、当液位高度降为0mm时,电磁加压阀(1-6)立即关闭,保持电磁排放阀(1-3)点喷,直到压力读数降为0mpa,且维持20s以上,则排放完毕,试验结束,系统自动进入“停止”状态。

104.使用手动控制模式时,准备过程与智能控制模式相同,在试验过程则需要操作员通过观察plc控制器(31)试验模块界面实时显示的液碳冷浸容器(a)内部液位高度、温度和压力等数据,根据试验需要,利用试验模块上单独操作按钮手动控制电磁排放阀(1-3)、电磁进液阀(1-5)和电磁加压阀(1-6)的开启/关闭,进行试验。特别地,试验过程中发生任何意外情况,如试验装置管路连接处发生泄漏状况、试验模块界面中温度读数低于-80℃、液碳自增压杜瓦罐(b)内co2储量不足等,应立即按下试验模块下方“停止”按钮,紧急停止试验。如紧急停止试验后,应通过手动开启手动排放阀(1-1) 进行泄压,直至试验模块界面中压力读数降为0mpa,且维持20s以上,方可打开液碳冷浸容器(a)。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。