1.本技术涉及桌面机械臂技术领域,尤其涉及一种动力组件、驱动装置、轻量级工业桌面机械臂及机器人。

背景技术:

2.1954年美国戴沃尔最早提出了工业机械臂的概念,工业机械臂要点是借助伺服技术控制机械臂的关节,利用人手对机械臂进行动作示教,机械臂能实现动作的记录和再现。这些工业机械臂主要由类似人的手和臂组成,它可代替人的繁重劳动以实现生产的机械化和自动化,能在有害环境下操作以保护人身安全,因而广泛应用于机械制造、冶金、电子、等工业领域。

3.如cn204235546u所公开的一种工业型多关节机械臂,见图1所示,作为一种比较传统的工业机械臂,其在底座上配置有在转台上的大臂a1与小臂a2,由于关节轴数较多,通常为6至7轴,即需要6至7套电机及减速器、刹车、编码器等组件,虽然负载能力高,驱动控制精度高,但是存在体积大且制造成本高等问题。

4.基于上述工业机械臂存在的问题,发展出一种如jp2002021807所公开的采用平行四边形组合臂架的四轴工业机械臂,见图2所示,公开的工业级机械臂主要是在固定台b1上可转动连接有转台b2,转台b2上配置有动力同时枢接有大臂b3,大臂b3的末端枢接有小臂b4,小臂b4末端为机械手b5,且明确指出其用于工业方向上的搬运,从附图结构看,其仍旧是电机 减速器直连的简单方案。这种工业机械臂一般用于不追求控制精度且用于平面-平面的码垛搬用工作,由于省掉了2个轴,降低了制造成本,这类机械臂一般采用大功率电机和大减速比减速器直连的动力方案,从而获得较大负载能力,相对如上述的传统的工业机械臂或us16/754874或cn111360787a公开的工业/协作机械臂而言,成本更低。us16/754874见图3所示,其在转台c1上配置大功率电机和大减速比减速器直连,其大臂c2可转动地连接于转台c1,而小臂c3可转动地连接于大臂c2。cn111360787a见图4所示,包括第一关节d1、第二关节d2、第三关节d3、第四关节d4、第五关节d5、第六关节d6以及第七关节d7,每个关节均包括定制的具有减速器与电机的关节电机方案。

5.在近年来,市场上出现一种轻量型桌面机械臂,与价格高昂、体型巨大的工业机械臂不同,桌面机械臂在保留传统机械臂特征的同时,又衍生出了许多自己的优点。比起工业机械臂几十千克甚至几百千克的重量,大部分桌面机械臂重量仅在10千克甚至3千克以内,占地面积可控制在不到一张a4纸大小,成年人完全可以直接用手搬运。整体上可以视为如cn204235546u所公开的一种工业型多关节机械臂的缩小简配版本,如cn205394539u、cn204868855u及cn110948470a公开的采用平行四边形组合臂架的轻量型桌面机械臂,一般此类机械臂由于精度不足和负载能力差,通常用于要求不高的教育培训场景,如编程教学、写字绘画、轻量级的抓取搬运等,其主要在小型化和降低成本方面有了长足的进展。此类机械臂见图5所示意的结构,但因此类轻量型桌面机械臂,主要采用低精度的齿轮箱或减速同步带进行减速,导致其负载比较小(一般负载在200至500克),驱动控制精度不高,一般只能

适用于教育、教学编程等场景,在工业方向的应用上表现不尽如人意。

6.而由于上述采用平行四边形组合臂架的轻量型桌面机械臂,具备体积小巧,成本低的特点,发现其在3c数码制造领域具备较好的应用前景,因为3c数码领域生产的零件通常比较轻巧,通常只有数克或数十克,而生产流程繁多,需要其自动化流水线搭建十分紧凑,而前述的工业机械臂虽然负载能力强、且精度高,但由于体积过大往往难以设置,反而这种轻量型机械臂更加适合。同时,由于传统的工业/协作机械臂的价格/成本,是此类轻量型桌面机械臂的数倍,使此类轻量型桌面机械臂能够有效降低机械臂代替人工的成本,因此出现了此类轻量型桌面机械臂大规模应用于3c数码制造等轻工业领域的机会。

7.因此,发展出如cn112318547a、cn112454329b、cn112454326a、cn112454327a、cn112454328a、cn112454417a、cn112454346b所公开的轻量型桌面机械臂,见图6所示意的结构图,主要包括底座e1,可转动地安装于底座e1上的转台e2,转台e2上配置有电机与同步带减速器组成的动力部分,可转动连接于转台e2的大臂e3,大臂e3末端枢接有小臂e4。这类机械臂采用了电机 二级同步带轮作为传动及减速结构的方案,在保持体积小巧的形态下,进一步扩大了负载(约750克)及保持了较高的控制精度(重复定位精度约0.02mm),另从cn112466568a案中可见,由于为了保持体积的小巧,在结构上已经逼近了生产工艺的极限,但此结构仍然存在运动系统刚性不佳及惯量比仍然较大的问题。

8.同时,随着上述轻量型桌面机械臂在利用3c数码制造领域中的不断应用,发现由于3c数码制造领域中的生产需要和提高生产效率的需要,往往需要采用复杂的治具或夹具,如为了同时吸放多个物料,需要采用有多组吸盘的吸盘治具,此时,此类治具或夹具的质量可能达到500克至1000克,甚至更高,再加工件重量等,此时上述如cn112318547a所公开的轻量型桌面机械臂的负载能力会存在不足,不能够适应此类对负载能力要求更高的应用场景。

9.若希望基于cn112318547a所公开的机械臂动力结构提高负载能力的话,首先需要提高减速比,但这种减速系统若再增加减速比,比如再增加一级同步带减速,会导致由于同步带级数越多,传动系统中低刚性传动环节增加,会导致传动系统刚性进一步降低,当传动系统刚性不佳时,在驱动侧(也就是电机侧)与被驱动侧(负载侧)之间会产生“间隙”或/和“弹性”效应,电机输出的驱动力传输到负载会有迟滞,并且在两侧之间会有相对位移,影响传动精度。另外,若采用扩大同步带的减速比的方式,需要加大同步带轮的中的大轮直径,因现有结构在保持体积紧凑的情况下大轮直径已逼近极限,不改变整体结构的话,没有大幅度增大同步带轮中的大轮直径的空间,且加大同步带轮的减速比会导致对同步带的扭矩变大,降低同步带的寿命。

10.并且,本领域技术人员可以理解的是,电机的惯性矩为im,负载的惯性矩为ie,减速比为i,则惯量比=ie/(im*i2)。而在机械臂运动控制方面,传动系统惯量比越大,机械臂动态性能越差,在非刚性的弹性运动系统的动态加减速运动过程中,由于间隙和弹性效应产生的电机侧与负载侧的“弹性碰撞”,会对惯量较小的电机的运行状态产生较大的“扰动”,这就直接增加了运动系统控制调整的难度,轻则影响控制精度,严重的可能造成机械臂的抖动甚至系统的振动和崩溃。而上面介绍的多关节机械臂,受传动方案的限制,在成本和空间的约束下,无法实现较大减速比,从而只能降低机械臂的负载能力来保证一定的动态性能,或者采用较大负载,牺牲动态性能,在低精度低速的工况下运行。

技术实现要素:

11.在发明内容部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

12.本技术提供了一种动力组件、驱动装置、轻量级工业桌面机械臂以及机器人,其可以在保持体积和成本不大幅度提高的情况下,提高负载能力,同时保证高速、快速响应及平稳运行等动态性能。

13.第一方面,本技术提供一种轻量级工业桌面机械臂的动力组件,包括大臂驱动电机、小臂驱动电机、大臂减速器、小臂减速器、大臂同步带轮组件、小臂同步带轮组件以及小臂二级同步带轮组件;所述大臂减速器和所述大臂驱动电机通过所述大臂同步带轮组件传动连接,并以所述大臂减速器传动连接于桌面机械臂的大臂;所述小臂减速器分别连接于所述小臂同步带轮组件和所述小臂二级同步带轮组件,以所述小臂同步带轮组件传动连接于所述小臂驱动电机,并以所述小臂二级同步带轮组件传动连接于所述桌面机械臂的小臂;其中,所述大臂同步带轮组件、所述小臂同步带轮组件以及所述小臂二级同步带轮组件的减速比均大于1。

14.根据本技术实施例,所述大臂同步带轮组件包括大臂同步带主动轮、大臂同步带和大臂同步带从动轮,所述大臂同步带主动轮安装在所述大臂驱动电机的输出轴,所述大臂同步带一端套在所述大臂同步带主动轮外,所述大臂同步带另一端套在所述大臂同步带从动轮外,以所述大臂同步带在所述大臂同步带主动轮与所述大臂同步带从动轮之间建立同步传动;以及/或者,所述小臂同步带轮组件包括小臂同步带主动轮、小臂同步带以及小臂同步带从动轮,所述小臂同步带主动轮安装在所述小臂驱动电机的输出轴,所述小臂同步带一端套在所述小臂同步带主动轮外,所述小臂同步带另一端套在所述小臂同步带从动轮外,以所述小臂同步带在所述小臂同步带主动轮与所述小臂同步带从动轮之间建立同步传动;以及/或者,所述小臂二级同步带轮组件包括小臂二级同步带主动轮、小臂二级同步带以及小臂二级同步带从动轮,所述小臂二级同步带主动轮安装在所述小臂减速器的输出轴,所述小臂二级同步带一端套在所述小臂二级同步带主动轮外,所述小臂二级同步带另一端套在所述小臂二级同步带从动轮外,以所述小臂二级同步带在所述小臂二级同步带主动轮与所述小臂二级同步带从动轮之间建立同步传动。

15.根据本技术实施例,所述大臂同步带从动轮包括大臂内轴连部,以所述大臂内轴连部传动连接于所述大臂减速器,并以所述大臂减速器传动连接于所述大臂;以及/或者,所述小臂同步带从动轮还具有小臂内轴连部,以所述小臂内轴连部传动连接于所述小臂减速器;以及/或者,所述小臂二级同步带从动轮还具有小臂二级内轴连部,以所述小臂二级内轴连部传动连接于小臂驱动轴,所述小臂驱动轴传动连接于所述小臂。

16.根据本技术实施例,所述大臂减速器的减速比在3-25之间,所述大臂同步带轮组件的减速比在1.5-6之间;以及/或者,所述小臂减速器的减速比在3-25之间,所述小臂同步带轮组件的减速比在1.5-6之间,所述小臂二级同步带轮组件的减速比在1.5-6之间。

17.根据本技术实施例,所述大臂减速器的减速比在5-15之间,所述大臂同步带轮组件的减速比在3-5之间;以及/或者,所述小臂减速器的减速比在5-15之间,所述小臂同步带轮组件的减速比在3-5之间,所述小臂二级同步带轮组件的减速比在3-5之间。

18.根据本技术实施例,所述大臂减速器的减速比在5-10之间,所述大臂同步带轮组件的减速比在3-5之间;以及/或者,所述小臂减速器的减速比在5-10之间,所述小臂同步带轮组件的减速比在3-5之间,所述小臂二级同步带轮组件的减速比在3-5之间。

19.根据本技术实施例,所述动力组件还具有大臂二级同步带轮组件,所述大臂二级同步带轮组件包括大臂二级同步带主动轮、大臂二级同步带以及大臂二级同步带从动轮,所述大臂二级同步带主动轮与所述大臂同步带轮组件的大臂同步带从动轮同轴连接,所述大臂二级同步带一端套在所述大臂二级同步带主动轮外,所述大臂二级同步带另一端套在所述大臂二级同步带从动轮外,所述大臂二级同步带从动轮连接于所述大臂减速器的输入轴;其中,所述大臂二级同步带轮组件的减速比大于1。

20.第二方面,本技术还提供一种桌面机械臂的驱动装置,包括第一方面任一项实施例所述的动力组件;所述驱动装置还包括:底座,以及,转台,所述转台可转动地装配于所述底座;所述转台包括基座,所述基座用于安装所述动力组件。

21.根据本技术实施例,所述转台包括第一侧板、第二侧板以及底板,所述第一侧板与所述第二侧板相互间隔设置于所述底板。

22.根据本技术实施例,所述第一侧板设有用于安装所述大臂驱动电机和所述小臂驱动电机的两个安装座,两个所述安装座上下错开或前后错开。

23.根据本技术实施例,所述第一侧板包括第一驱动轴孔,所述第一驱动轴孔位于所述第一侧板远离所述底板的一侧;所述第二侧板包括第二驱动轴孔,所述第二驱动轴孔位于所述第二侧板远离所述底板的一侧。

24.根据本技术实施例,所述大臂驱动电机和所述小臂驱动电机分别布置于所述基座前后两侧,且所述大臂驱动电机和所述小臂驱动电机水平布置;或者,所述大臂驱动电机和所述小臂驱动电机均布置于所述基座的前侧或者后侧,且所述大臂驱动电机和所述小臂驱动电机上下叠置。

25.根据本技术实施例,所述大臂驱动电机与所述小臂驱动电机的输出端均朝向所述第二侧板,所述大臂同步带轮组件和所述小臂同步带轮组件均位于所述第二侧板背向所述第一侧板的一侧,所述小臂二级同步带轮组件位于所述第一侧板背向所述第二侧板的一侧。

26.根据本技术实施例,还具有大臂二级同步带轮组件,所述大臂同步带轮组件与所述大臂二级同步带轮组件同时位于所述第二侧板背向所述第一侧板的一侧。

27.第三方面,本技术还提供一种轻量级工业桌面机械臂,包括前述的驱动装置。

28.根据本技术实施例,所述桌面机械臂还包括与驱动装置的基座枢接的大臂,以及与大臂另一端枢接的小臂,以及与小臂连接的末端执行器,所述大臂与所述小臂配置为平行四边形组合臂架。

29.第四方面,本技术还提供一种机器人,包括前述的轻量级工业桌面机械臂。

30.本技术实施例提供的上述技术方案与现有技术相比具有如下优点:

31.桌面机械臂的动力组件的小臂部分采用电机 中间减速器 同步带轮组件组合的动力方案,大臂部分采用电机 同步带轮组件 减速器在输出端的动力方案,使得集成度高,减小动力组件的整体重量;针对大臂和小臂分别配置动力,能够分别适配不同的动力需求;大臂减速器设于大臂同步带轮组件的末端,便于装配与固定,同时,大臂同步带轮组件便于

大臂驱动电机在配置时更牢固并且不过多占用空间的位置;小臂减速器分别配合小臂同步带轮组件和小臂二级同步带轮组件,便于装配与固定,同时便于更换升级,让小型紧凑的桌面机械臂获得更优的性能,克服了小型工业用桌面级机械臂的极限限制,从而可在体积、重量、运控性能以及成本几个方面上达到均衡,在保持体积小巧的形态下,进一步扩大了负载(约1000克以上)及保持了较高的控制精度(重复定位精度约0.02mm)。同时由于减速器与同步带均可以调节减速比,且可调节减速比范围较大,因此使动力架构具有更大更灵活的减速比调整范围,可以适用多种应用场景。

32.如此,在桌面级机械臂的客观限制条件下,能大幅提升减速比,相同负载情况下,减速比增大,可以使得系统惯量比减小,控制系统更加容易对电机进行控制,机器人运行更平稳,启停加减速动态性能更好;同时对电机的转矩要求更低,能有效避免电机长期在较低速度下运行出现的速度波动大、效率低的问题。同时,可以选择规格更小、转子惯量更低的电机,体积小重量轻的电机,能减轻机器人的负载,符合轻量级工业桌面机械臂的定位。

附图说明

33.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。

34.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

35.图1为第一种现有机械臂实施例的结构示意图;

36.图2为第二种现有机械臂实施例的结构示意图;

37.图3为第三种现有桌面机械臂实施例的结构示意图;

38.图4为第四种现有桌面机械臂实施例的结构示意图;

39.图5为第五种现有桌面机械臂实施例的结构示意图;

40.图6为第六种现有桌面机械臂实施例的结构示意图;

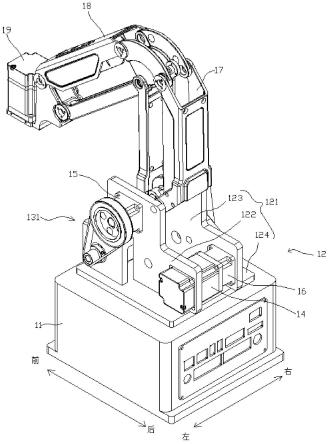

41.图7为本技术一实施例提供的一种轻量级工业桌面机械臂的立体结构示意图;

42.图8为本技术一实施例提供的另一种轻量级工业桌面机械臂的立体结构示意图;

43.图9为本技术一实施例提供的一种轻量级工业桌面机械臂的左视图;

44.图10为本技术一实施例提供的一种轻量级工业桌面机械臂的右视图;

45.图11为本技术一实施例提供的一种轻量级工业桌面机械臂的后视结构示意图;

46.图12为本技术一实施例提供的一种轻量级工业桌面机械臂的俯视结构示意图;

47.图13本技术一实施例提供的一种轻量级工业桌面机械臂的装配结构示意图;

48.图14为本技术一实施例提供的一种轻量级工业桌面机械臂的拆下第一侧板的结构示意图;

49.图15为本技术一实施例提供的一种轻量级工业桌面机械臂的动力组件的分解示意图一;

50.图16为本技术一实施例提供的一种轻量级工业桌面机械臂的动力组件的分解示意图二;

51.图17为本技术一实施例提供的一种轻量级工业桌面机械臂的立体结构示意图;

52.图18为本技术一实施例提供的另一种轻量级工业桌面机械臂的立体结构示意图;

53.图19为本技术一实施例提供的一种轻量级工业桌面机械臂的左视图;

54.图20为本技术一实施例提供的一种轻量级工业桌面机械臂的右视图;

55.图21为本技术一实施例提供的一种轻量级工业桌面机械臂的后视结构示意图;

56.图22为本技术一实施例提供的一种轻量级工业桌面机械臂的俯视结构示意图;

57.图23本技术一实施例提供的一种轻量级工业桌面机械臂的装配结构示意图;

58.图24为本技术一实施例提供的一种轻量级工业桌面机械臂的拆下第一侧板的结构示意图;

59.图25为本技术一实施例提供的一种轻量级工业桌面机械臂的动力组件的分解示意图一;

60.图26为本技术一实施例提供的一种轻量级工业桌面机械臂的动力组件的分解示意图二;

61.图27为本技术一实施例提供的一种轻量级工业桌面机械臂的立体结构示意图;

62.图28为本技术一实施例提供的另一种轻量级工业桌面机械臂的立体结构示意图;

63.图29为本技术一实施例提供的一种轻量级工业桌面机械臂的左视图;

64.图30为本技术一实施例提供的一种轻量级工业桌面机械臂的右视图;

65.图31为本技术一实施例提供的一种轻量级工业桌面机械臂的后视结构示意图;

66.图32为本技术一实施例提供的一种轻量级工业桌面机械臂的俯视结构示意图;

67.图33本技术一实施例提供的一种轻量级工业桌面机械臂的装配结构示意图;

68.图34为本技术一实施例提供的一种轻量级工业桌面机械臂的拆下第一侧板的结构示意图;

69.图35为本技术一实施例提供的一种轻量级工业桌面机械臂的动力组件的分解示意图一;

70.图36为本技术一实施例提供的一种轻量级工业桌面机械臂的动力组件的分解示意图二;。

71.图37为本技术一实施例提供的一种轻量级工业桌面机械臂的立体结构示意图;

72.图38为本技术一实施例提供的另一种轻量级工业桌面机械臂的立体结构示意图;

73.图39为本技术一实施例提供的一种轻量级工业桌面机械臂的左视图;

74.图40为本技术一实施例提供的一种轻量级工业桌面机械臂的右视图;

75.图41为本技术一实施例提供的一种轻量级工业桌面机械臂的后视结构示意图;

76.图42为本技术一实施例提供的一种轻量级工业桌面机械臂的俯视结构示意图;

77.图43本技术一实施例提供的一种轻量级工业桌面机械臂的装配结构示意图;

78.图44为本技术一实施例提供的一种轻量级工业桌面机械臂的拆下第一侧板的结构示意图;

79.图45为本技术一实施例提供的一种轻量级工业桌面机械臂的动力组件的分解示意图一;

80.图46为本技术一实施例提供的一种轻量级工业桌面机械臂的动力组件的分解示意图二。

81.附图说明:

82.第一部分实施例标号:

83.11、底座;111、转轴;

84.12、转台;121、基座;122、第一侧板;1221、第一驱动轴孔;123、第二侧板;1231、第二驱动轴孔;124、底板;

85.13、大臂驱动电机;131、大臂同步带轮组件;1311、大臂同步带主动轮;1312、大臂同步带;1313、大臂同步带从动轮;1314、大臂内轴连部;132、大臂二级同步带轮组件;1321、大臂二级同步带主动轮;1322、大臂二级同步带;1323、大臂二级同步带从动轮;1324、大臂二级内轴连部;134、大臂驱动轴;

86.14、小臂驱动电机;141、小臂同步带轮组件;1411、小臂同步带主动轮;1412、小臂同步带;1413、小臂同步带从动轮;1414、小臂内轴连部;142、小臂二级同步带轮组件;1421、小臂二级同步带主动轮;1422、小臂二级同步带;1423、小臂二级同步带从动轮;1424、小臂二级内轴连部;144、小臂驱动轴;

87.15、大臂减速器;

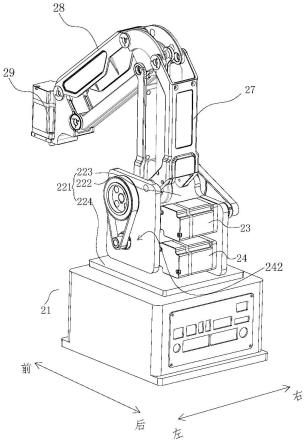

88.16、小臂减速器;

89.17、大臂;171、大臂主杆;172、大臂副杆;178、连接件;

90.18、小臂;181、小臂主杆;182、小臂副杆;

91.19、末端执行器;

92.第二部分实施例标号:

93.21、底座;211、转轴;

94.22、转台;221、基座;222、第一侧板;2221、第一驱动轴孔;223、第二侧板;2231、第二驱动轴孔;224、底板;

95.23、大臂驱动电机;231、大臂同步带轮组件;2311、大臂同步带主动轮;2312、大臂同步带;2313、大臂同步带从动轮;2314、大臂内轴连部;234、大臂驱动轴;

96.24、小臂驱动电机;241、小臂同步带轮组件;2411、小臂同步带主动轮;2412、小臂同步带;2413、小臂同步带从动轮;2414、小臂内轴连部;242、小臂二级同步带轮组件;2421、小臂二级同步带主动轮;2422、小臂二级同步带;2423、小臂二级同步带从动轮;2424、小臂二级内轴连部;244、小臂驱动轴;

97.25、大臂减速器;

98.26、小臂减速器;

99.27、大臂;271、大臂主杆;272、大臂副杆;278、连接件;

100.28、小臂;281、小臂主杆;282、小臂副杆;

101.29、末端执行器;

102.第三部分实施例标号:

103.31、底座;311、转轴;

104.32、转台;321、基座;322、第一侧板;3221、第一驱动轴孔;323、第二侧板;3231、第二驱动轴孔;324、底板;

105.33、大臂驱动电机;331、大臂同步带轮组件;3311、大臂同步带主动轮;3312、大臂同步带;3313、大臂同步带从动轮;3314、大臂内轴连部;334、大臂驱动轴;

106.34、小臂驱动电机;341、小臂同步带轮组件;3411、小臂同步带主动轮;3412、小臂

同步带;3413、小臂同步带从动轮;3414、小臂内轴连部;342、小臂二级同步带轮组件;3421、小臂二级同步带主动轮;3422、小臂二级同步带;3423、小臂二级同步带从动轮;3424、小臂二级内轴连部;344、小臂驱动轴;

107.35、大臂减速器;

108.36、小臂减速器;

109.37、大臂;371、大臂主杆;372、大臂副杆;378、连接件;

110.38、小臂;381、小臂主杆;382、小臂副杆;

111.39、末端执行器;

112.第四部分实施例标号:

113.41、底座;411、转轴;

114.42、转台;421、基座;422、第一侧板;4221、第一驱动轴孔;423、第二侧板;4231、第二驱动轴孔;424、底板;

115.43、大臂驱动电机;431、大臂同步带轮组件;4311、大臂同步带主动轮;4312、大臂同步带;4313、大臂同步带从动轮;4314、大臂内轴连部;434、大臂驱动轴;

116.44、小臂驱动电机;441、小臂同步带轮组件;4411、小臂同步带主动轮;4412、小臂同步带;4413、小臂同步带从动轮;4414、小臂内轴连部;442、小臂二级同步带轮组件;4421、小臂动二级同步带主动轮;4422、小臂二级同步带;4423、小臂二级同步带从动轮;4424、小臂二级内轴连部;444、小臂驱动轴;

117.45、大臂减速器;

118.46、小臂减速器;

119.47、大臂;471、大臂主杆;472、大臂副杆;478、连接件;

120.48、小臂;481、小臂主杆;482、小臂副杆;

121.49、末端执行器。

122.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围,因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

123.为了解决现有桌面机械臂动力组件在成本和空间的约束下,无法实现较大减速比,从而只能降低机械臂的负载能力来保证一定的动态性能,或者采用较大负载,牺牲动态性能,在低精度低速的工况下运行的技术问题。

124.本技术实施例中主要技术思路在于,本技术实施例提供一种轻量级工业桌面机械臂的动力组件,包括大臂驱动电机、小臂驱动电机、大臂减速器、小臂减速器、大臂同步带轮组件、小臂同步带轮组件和小臂二级同步带轮组件;大臂减速器和大臂驱动电机通过大臂同步带轮组件传动连接,并以大臂减速器传动连接于大臂;小臂减速器分别连接于小臂同步带轮组件和小臂二级同步带轮组件,以小臂同步带轮组件传动连接于小臂驱动电机,并以小臂二级同步带轮组件传动连接于小臂,其中,大臂同步带轮组件、小臂同步带轮组件以

及小臂二级同步带轮组件的减速比均大于1。

125.桌面机械臂的动力组件的小臂部分采用电机 中间减速器 两侧同步带轮组件组合的动力方案,大臂部分采用电机 中间同步带轮组件 末端减速器的动力方案,使得整机集成度高,减小动力组件的整体重量;针对大臂和小臂分别配置动力,能够分别适配不同的动力需求;大臂减速器设于大臂同步带轮组件的末端,便于装配与固定,同时,大臂同步带轮组件便于大臂驱动电机在配置时更牢固并且不过多占用空间的位置;小臂减速器分别配合小臂同步带轮组件和小臂二级同步带轮组件,便于装配与固定,同时便于更换升级,让小型紧凑的桌面机械臂获得更优的性能,克服了小型工业用桌面级机械臂的极限限制,从而可在体积、重量、运控性能以及成本几个方面上达到均衡,在保持体积小巧的形态下,进一步扩大了负载(约1000克以上)及保持了较高的控制精度(重复定位精度约0.02mm)。同时由于减速器与同步带均可以调节减速比,且可调节减速比范围较大,因此使动力架构具有更大更灵活的减速比调整范围,可以适用多种应用场景。

126.如此,在桌面级机械臂的客观限制条件下,能大幅提升减速比,相同负载情况下,减速比增大,可以使得系统惯量比减小,控制系统更加容易对电机进行控制,机器人运行更平稳,启停加减速动态性能更好;同时对电机的转矩要求更低,能有效避免电机长期在较低速度下运行出现的速度波动大、效率低的问题。同时,可以选择规格更小、转子惯量更低的电机,体积小重量轻的电机,能减轻机器人的负载,符合轻量级工业桌面机械臂的定位。

127.同时由于采用了减速器,所以对整体刚性影响较小,当传动链整体刚性较高时,在驱动侧(也就是电机侧)与被驱动侧(负载侧)之间会降低“间隙”或/和“弹性”效应,电机输出的驱动力传输到负载迟滞减少,从而减少由负载传导到运行状态的电机的“扰动”,控制系统更加容易对电机进行控制,机器人运行更平稳。并且电机均与减速器同轴配置,不仅便于电机与减速器的安装同时也能减少用于传动与装配的零件,从而减少整体重量。相较于同级普遍使用同步带轮组件进行减速的方案,采用本技术的思路显然可以选用更小的电机或者认为实现了重量更轻、控制精度更高的动力组合。

128.为便于更形象地理解本技术解决技术问题的技术思路,以下结合附图对本技术示例性实施例介绍如下:

129.第一部分实施例

130.图7为本技术一实施例提供的一种轻量级工业桌面机械臂的立体结构示意图,图8为本技术一实施例提供的一种轻量级工业桌面机械臂的立体结构示意图,本技术实施例提供一种桌面机械臂,主要包括底座11、转台12、大臂驱动电机13、小臂驱动电机14、大臂减速器15、小臂减速器16、大臂17、小臂18以及末端执行器19。其中动力部分的大臂减速器15和大臂驱动电机13通过大臂同步带轮组件131和大臂二级同步带轮组件132传动连接,并以大臂减速器15传动连接于大臂17;小臂减速器16分别连接于小臂同步带轮组件141和小臂二级同步带轮组件142,以小臂同步带轮组件141传动连接于小臂驱动电机14,并以小臂二级同步带轮组件142传动连接于小臂18,具体地可连接于小臂18的拉杆,从而带动小臂18转动。

131.其中,大臂17部分采用电机 两级同步带 末端减速器的动力配置,小臂18部分采用电机 中间减速器 两侧同步带的动力配置,如此,能大幅提升电机减速比;相同负载情况下,减速比增大,可以使得系统惯量比减小,控制系统更加容易对电机进行控制,机器人运

行更平稳,启停加减速动态性能更好;同时对电机的转矩要求更低,能有效避免电机长期在较低速度下运行出现的速度波动大、效率低的问题。并且两个电机均与减速器非同轴配置,增加二级传动,在不影响空间配置的情况下,可以进一步降低输出转速。

132.应该理解的是,附图中示出而且在本说明书中描述的桌面机械臂仅仅是能够采用本技术技术思路原理的许多种桌面机械臂中的一个示例。应清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的桌面机械臂的任何细节或桌面机械臂的任何部件。另一方面大臂17、小臂18以及末端执行器19的具体结构有各种现有结构可供选择,本技术人在申请日前也有多个专利记载有可供选择的结构,因此在此不再展开赘述。

133.本实施例中,底座11可选择为长方体箱体状,箱体状的底座11内构造有容置腔,容置腔用于安装转台12的驱动电机和配套的减速或传动部件,底座11顶部设置有向上凸出设置的转轴,底座11内的驱动电机和配套的减速或传动部件通过转轴带动转台12转动。转台12包括基座121,基座121的前侧设有用于抓取物品的小臂18和大臂17,基座121上设有大臂驱动电机13以及小臂驱动电机14,且两个电机沿前后方向布置,同时两个电机的输出端的朝向相反。可以理解的是,底座11、转台12、驱动电机和配套的减速或传动部件的具体结构有各种现有结构可供选择,本技术人在申请日前也有多个专利记载有可供选择的底座及转台驱动结构,在此不再展开赘述。

134.根据本实施例,大臂减速器15位于大臂驱动电机13的上方后端,小臂减速器16位于小臂驱动电机14的前端上方。两个减速器的前后配置,使得整机位置质量配置均匀,结构紧凑占用空间小。

135.图9为本技术一实施例提供的一种轻量级工业桌面机械臂的左视图,图10为本技术一实施例提供的一种轻量级工业桌面机械臂的右视图。如本实施例所示意,底座11作为安装基座可以位于整机的底部,且底座11顶面配置有一个转轴111,转轴111可以是一个轴承总成,且该轴承总成不仅可以连接于转台12下部的底板124,并且该轴承总成还可以为一个空心转轴总成,以供信号线、控制线或电源线穿过转轴111向转台12连接。而转台12上侧供大臂17可转动地连接,转台12的转轴较大臂17、小臂18以及末端执行器19的整体重心偏向后侧一些,且大臂驱动电机13以及小臂驱动电机14也可选择配置在转台12的后侧,以此进一步形成重心的配平。

136.图11为本技术一实施例提供的一种轻量级工业桌面机械臂的后视结构示意图,如本实施例所示意,并且本实施例中大臂减速器15与大臂驱动电机13组成的大臂动力组合安装在第一侧板122和第二侧板123之间,且位于基座121的前侧;小臂减速器16与小臂驱动电机14组成的小臂动力组合安装在在第一侧板122和第二侧板123之间,且位于基座121的后侧,两个动力组合前后设置,同时,对应电机的尾端,第一侧板122开设有两个沿前后水平布置的安装座,以便于电机尾端可以借此内嵌于侧板内部,不占用外部空间,更好保证整体性,另外,两个安装座采用缺口方式布置,还为两个动力组合提供了安装或维修通道,进而方便动力组合的安装与拆换维修。

137.图12为本技术一实施例提供的一种轻量级工业桌面机械臂的俯视结构示意图,如本实施例所示意,大臂17、小臂18以及末端执行器19组成的臂体由转台12的中部向前伸出,而大臂17的根部可转动地安装于转台12的两个侧板之间,而大臂减速器15、大臂同步带轮组件131和大臂二级同步带轮组件132位于第二侧板123的背向第一侧板122的一侧,且大臂

同步带轮组件131两个轮轴的轴心连线平行于水平方向布置(或相对于水平方向有5

°‑

10

°

的倾角),大臂二级同步带轮组件132两个轮轴的轴心连线相对于水平方向倾斜;小臂同步带轮组件141位于第二侧板123的背向第一侧板122的一侧,且小臂同步带轮组件141的两个轮轴的轴心连线相对于水平方向倾斜;小臂二级同步带轮组件142位于第一侧板122背向第二侧板123的一侧,且小臂二级同步带轮组件142的两个轮轴的轴心连线平行于水平方向布置(或相对于水平方向有5

°‑

10

°

的倾角);多组同步带轮组件呈非对称地配置在转台的两侧。而大臂减速器15与大臂驱动电机13组成的大臂动力组合安装在转台12的前侧,同时小臂减速器16与小臂驱动电机14组成的小臂动力组合安装在转台12的后侧,以此在转台12上形成前后方向相互平衡的配置。

138.图13为本技术一实施例提供的一种轻量级工业桌面机械臂的装配结构示意图,根据本实施例,大臂同步带轮组件131包括大臂同步带主动轮1311、大臂同步带1312以及大臂同步带从动轮1313,大臂同步带主动轮1311安装于大臂驱动电机13的输出轴,大臂同步带1312一端套在大臂同步带主动轮1311外,大臂同步带1312另一端套在大臂同步带从动轮1313外,以大臂同步带1312在大臂同步带主动轮1311与大臂同步带从动轮1313之间建立同步传动;大臂二级同步带轮组件132包括大臂二级同步带主动轮1321、大臂二级同步带1322以及大臂二级同步带从动轮1323,大臂同步带主动轮1311与大臂同步带从动轮1313同轴连接,大臂二级同步带1322一端套在大臂二级同步带主动轮1321外,大臂二级同步带1322另一端套在大臂二级同步带从动轮1323外,以大臂二级同步带1322在大臂二级同步带主动轮1321与大臂二级同步带从动轮1323之间建立同步传动,并通过大臂二级同步带从动轮1323连接大臂减速器15的输入轴。可以理解的是,由于大臂驱动电机13的输出轴连接外径小的大臂同步带主动轮1311,通过两组同步带轮组件连接外径更大的大臂二级同步带从动轮1323,大臂二级同步带从动轮1323设置的在远离电机且靠近大臂17的位置,也就是说可以在靠近大臂17根部空间较大的区域配置外径更大的同步带轮,因此具有结构紧凑的效果。

139.小臂同步带轮组件141包括小臂同步带主动轮1411、小臂同步带1412以及小臂同步带从动轮1413,小臂同步带主动轮1411连接于小臂驱动电机14的输出轴,小臂同步带1412一端套在小臂同步带主动轮1411外,小臂同步带1412另一端套在小臂同步带从动轮1413外,小臂同步带从动轮1413连接于小臂减速器16的输入端,以小臂同步带1412在小臂同步带主动轮1411与小臂同步带从动轮1413之间建立同步传动;小臂二级同步带轮组件142包括小臂二级同步带主动轮1421、小臂二级同步带1422以及小臂二级同步带从动轮1423,小臂二级同步带主动轮1421连接于小臂减速器16的输出端,小臂二级同步带1422一端套在小臂二级同步带主动轮1421外,小臂二级同步带1422另一端套在小臂二级同步带从动轮1423外,以小臂二级同步带1422在小臂二级同步带主动轮1421与小臂二级同步带从动轮1423之间建立同步传动,并通过小臂二级同步带从动轮1423传动连接于小臂18。可以理解的是,由于电机输出轴连接外径小的小臂同步带主动轮1411,通过两级同步带轮组件连接外径更大的小臂二级同步带从动轮1423,小臂二级同步带从动轮1423设置在远离电机且靠近小臂18的位置,也就是说可以在靠近小臂18根部空间较大的区域配置外径更大的同步带轮,因此具有结构紧凑的效果。

140.图14为本技术一实施例提供的一种轻量级工业桌面机械臂的拆下第一侧板和第二侧板的结构示意图,图15为本技术一实施例提供的一种轻量级工业桌面机械臂的动力组

件的分解示意图一;图16为本技术一实施例提供的一种轻量级工业桌面机械臂的动力组件的分解示意图二;根据本实施例,大臂同步带从动轮1313还具有大臂内轴连部1314,大臂二级同步带从动轮1323还具有大臂二级内轴连部1324,以大臂内轴连部1314套接于大臂二级同步带主动轮1321,以大臂二级同步带从动轮1323传动连接于大臂驱动轴134,大臂驱动轴134传动连接于大臂减速器15,并以大臂减速器15传动连接于桌面机械臂的大臂17;小臂同步带从动轮1413还具有小臂内轴连部1414,以小臂内轴连部1414传动连接于小臂减速器16的输入端,小臂二级同步带从动轮1423还具有小臂二级内轴连部1424,以小臂二级内轴连部1424传动连接于小臂驱动轴144,小臂驱动轴144传动连接于桌面机械臂的小臂18。

141.根据本实施例,其中的,大臂减速器15以及小臂减速器16均选择为行星减速器,行星减速器相对其他减速器,具有高刚性、高精度(单级可做到1分以内)、高传动效率(单级在97%-98%)、高的扭矩、体积比、终身免维护等特点。可以理解的是,本技术前述实施例中减速器的单级减速比一般最小为3,最大一般到10,常见减速比为:3/4/5/6/7/8/9/10,减速器级数一般不超过3。

142.本技术前述实施例中的同步带轮组件是由一根内周表面设有等间距齿的封闭环形胶带和相应的带轮所组成。运动时,带齿与带轮的齿槽相啮合传递运动和动力,是一种啮合传动,因而具有齿轮传动、链传动和平带传动的各种优点。同步带传动具有准确的传动比,无滑差,可获得恒定的速比,可精密传动,传动平稳,能吸震,噪音小,传动减速比范围大,一般可达1:10,比如本技术实施例中单级同步带轮组速比可以为:1.5/2/3.75/4/5/6,允许线速度可达50m/s,传动效率高,一般可达98%-99%。

143.该桌面机械臂包括大臂17、小臂18和设于大臂17与小18之间的连接件178,大臂17包括相对设置的大臂主杆171和大臂副杆172,小臂18包括相对设置的小臂主杆181和小臂副杆182,大臂主杆171的第一端设有两左右相对间隔布置的第一铰接部,连接件178为左右并列设置的两个且均位于两第一铰接部之间,小臂主杆181的第一端设有第二铰接部,第二铰接部位于两连接件178之间,两第一铰接部、两连接件178以及第二铰接部通过第一铰接轴连接,大臂副杆172的第一端和小臂副杆182的第一端分别与两连接件178的相对两侧相铰接。大臂作为臂体关节结构基础,其通过采用大臂主杆和大臂副杆的双杆体的结构设计,以实现双杆联合支撑,与目前大臂所采用的单杆体的结构设计相比,其加强了支撑强度,提高了安全性;并且,大臂的大臂副杆与小臂的小臂副杆之间通过采用双连接件铰接相连的结构设计,与目前采用单个三角连接件相比,其加强了臂体结构之间的连接强度,提高了配合稳定性以及驱动效果;此外,还通过将大臂主杆、小臂主杆和双连接件进行同轴多点铰接设置,以进一步加强臂体结构之间的连接强度。

144.具体本实施例中,大臂减速器15的减速比选择在3-25之间,大臂同步带轮组件131的减速比选择在1.5-6之间,大臂二级同步带轮组件132的减速比选择在1.5-6之间;小臂减速器16的减速比选择在3-25之间,小臂同步带轮组件141的减速比选择在1.5-6之间,小臂二级同步带轮组件142的减速比选择在1.5-6之间。如此,两臂的动力的减速比均可在6.75-900之间选择,在此动力架构下,减速比的选择与提升空间巨大,同时并不会明显提升整体重量与体积。具体地,以大臂减速器15的减速比为10,大臂同步带轮组件131的减速比为4,大臂二级同步带轮组件132的减速比为5,小臂减速器16的减速比为10,小臂同步带轮组件141的减速比为3,小臂二级同步带轮组件142的减速比为3为例,得出大臂的动力减速比为

200,小臂的动力减速比为90。

[0145][0146]

表1本实施例整机减速比调节范围

[0147]

根据本技术更具体实施例,在四个同步带轮组件还保持在减速比在3-5之间的情况下,两个减速器的减速比选择在5-15之间。如此,两臂的动力的减速比均可在45-375之间选择,在此动力架构下,以较简化的减速组件便可以实现较高的减速比,减速比的选择与提升空间巨大,同时并不会提升整体重量与体积。具体地,以大臂减速器15的减速比为10,大臂同步带轮组件131的减速比为4,大臂二级同步带轮组件132的减速比为4,小臂减速器16的减速比为10,小臂同步带轮组件141的减速比为4,小臂二级同步带轮组件142的减速比为4为例,两臂的动力的减速比均为160。

[0148][0149]

表2本实施例整机减速比调节范围

[0150]

根据本技术更具体实施例,大臂减速器15的减速比选择在5-10之间,大臂同步带轮组件131的减速比选择在3-5之间,大臂二级同步带轮组件132的减速比选择在3-5之间;小臂减速器16的减速比选择在5-10之间,小臂同步带轮组件141的减速比选择在3-5之间,小臂二级同步带轮组件142减速比选择在3-5之间。如此,两臂动力的整体减速比均在45-250之间,在此动力架构下,以较简化的减速组件便可以实现较高的减速比,减速比的选择与提升空间巨大,同时并不会提升整体重量与体积。具体地,以大臂减速器15的减速比为10,大臂同步带轮组件131的减速比为4,大臂二级同步带轮组件132的减速比为4,小臂减速器16的减速比为10,小臂同步带轮组件141的减速比为3,小臂二级同步带轮组件142的减速比为3为例,大臂的动力的减速比为160,小臂的动力的减速比为90。

[0151][0152]

表3本实施例整机减速比调节范围

[0153]

根据本实施例,大臂同步带从动轮1313的外径与大臂同步带主动轮1311的外径之比为第一同步变速比,大臂二级同步带从动轮1323的外径与大臂二级同步带主动轮1321的外径之比为第二同步变速比;小臂同步带从动轮1413的外径与小臂同步带主动轮1411的外径之比为第三同步变速比,小臂二级同步带从动轮1423的外径与小臂二级同步带主动轮1421的外径之比为第四同步变速比。

[0154]

根据本技术实施例,大臂驱动电机13与小臂驱动电机14均安装于基座121的左侧,且输出端朝向相同,均朝向基座121的右侧,大臂驱动电机13与小臂驱动电机14沿基座121的前后方向布置,且大臂驱动电机13与小臂驱动电机14沿水平方向布置。

[0155]

其中转台12可通过底部的转轴总成或驱动转轴总成可转动地装配于底座11,转台12主要包括基座121,基座121主要包括第一侧板122、第二侧板123以及底板124。基座121上设置大臂驱动电机13以及小臂驱动电机14,大臂驱动电机13与小臂驱动电机14分别设置于基座121的前侧与后侧。

[0156]

另外由于两个电机的安装位置分别配置在基座121的前后侧,可使得两个电机以

自身重量形成在基座121前后方向上的重量平衡,可知的是,桌面机械臂中电机及减速器重量占整体重量较大比例,以电机行成的平衡具有更好的稳定性。另外,两个电机的安装位置分别配置在基座121的前侧与后侧也便于分别进行装配与维修。

[0157]

根据本实施例,第一侧板122上设有用于安装大臂驱动电机13和小臂驱动电机14的两个安装座,两个安装座前后布置。第一侧板122包括第一驱动轴孔1221,第一驱动轴孔1221位于第一侧板122远离底板124的一侧,用于穿过小臂驱动轴144;第二侧板123包括第二驱动轴孔1231,第二驱动轴孔1231位于第二侧板123远离底板124的一侧,用于穿过大臂驱动轴134。

[0158]

第二部分实施例

[0159]

图17为本技术一实施例提供的一种轻量级工业桌面机械臂的第一视角的立体结构示意图,图18为本技术一实施例提供的一种轻量级工业桌面机械臂的第二视角的立体结构示意图,本技术实施例提供一种轻量级工业桌面机械臂,主要包括底座21、转台22、大臂驱动电机23、小臂驱动电机24、大臂减速器25、小臂减速器26、大臂27、小臂28以及末端执行器29。其中动力部分的大臂减速器25通过大臂同步带轮组件231与大臂驱动电机23传动连接,并以大臂减速器25传动连接于大臂27;小臂减速器26分别传动连接于小臂同步带轮组件241和小臂二级同步带轮组件242,以小臂同步带轮组件241传动连接于小臂驱动电机24,并以小臂二级同步带轮组件242传动连接于小臂28,具体地可连接于小臂28的拉杆,从而带动小臂28转动。

[0160]

其中,大臂27采用电机 中间同步带 末端减速器的动力配置,小臂28采用电机 中间减速器 两侧同步带的动力配置,如此,能大幅提升电机减速比;相同负载情况下,减速比增大,可以使得系统惯量比减小,控制系统更加容易对电机进行控制,机器人运行更平稳,启停加减速动态性能更好;同时对电机的转矩要求更低,能有效避免电机长期在较低速度下运行出现的速度波动大、效率低的问题。并且两个电机均与减速器非同轴配置,增加二级传动,在不影响空间配置的情况下,可以进一步降低输出转速。

[0161]

应该理解的是,附图中示出而且在本说明书中描述的轻量级工业桌面机械臂仅仅是能够采用本技术技术思路原理的许多种桌面机械臂中的一个示例。应清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的桌面机械臂的任何细节或桌面机械臂的任何部件。另一方面大臂27、小臂28以及末端执行器29的具体结构有各种现有结构可供选择,本技术人在申请日前也有多个专利记载有可供选择的结构,因此在此不再展开赘述。

[0162]

本实施例中,底座21可选择为长方体箱体状,箱体状的底座21内构造有容置腔,容置腔用于安装转台22的驱动电机和配套的减速或传动部件,底座21顶部设置有向上凸出设置的转轴211,底座21内的驱动电机和配套的减速或传动部件通过转轴带动转台22转动。转台22包括基座221,基座221的前侧设有用于抓取物品的大臂27和小臂28,基座221的后侧设有大臂驱动电机23以及小臂驱动电机24,且两个电机上下排列,同时两个电机的输出端的朝向相同。

[0163]

本领域技术人员可以理解的是,底座21、转台22、驱动电机和配套的减速或传动部件的具体结构有各种现有结构可供选择,本技术人在申请日前也有多个专利记载有可供选择的底座11及转台驱动结构,在此不再展开赘述。

[0164]

根据本实施例,大臂减速器25位于大臂驱动电机23的前侧,小臂减速器26位于小臂驱动电机24的前侧。可见,大臂减速器25和小臂减速器26位于前侧,大臂驱动电机23和小臂驱动电机24位于后侧,基于上述结构,电机与减速器之间传动稳定,且结构紧凑、占用空间小。其中,大臂减速器25与大臂驱动电机23采用非同轴传动布置,大臂减速器25位于大臂27的动力组件的输出末端,且位于大臂驱动电机23的前侧,使得大臂27动力组件在前后方向上重量配置平衡;小臂减速器26的输入端接小臂同步带轮组件241,输出端接小臂二级同步带轮组件242,此处同样采用非同轴传动布置,增加二级传动,在不影响空间配置的情况下,可以进一步降低输出转速。

[0165]

图19为本技术一实施例提供的一种轻量级工业桌面机械臂的左视图,图20为本技术一实施例提供的一种轻量级工业桌面机械臂的右视图,如本实施例所示意,底座21作为安装基座可以位于整机的底部,且底座21顶面配置有一个转轴211,转轴211可以是一个轴承总成,且该轴承总成不仅可以连接于转台22下部的底板224,并且该轴承总成还可以为一个空心转轴总成,以供信号线、控制线或电源线穿过转轴211向转台22连接。而转台22前侧供大臂27可转动地连接,转台22的转轴较大臂27、小臂28以及末端执行器29的整体重心偏向后侧一些,以此形成重心的配平。需要说明的是,大臂驱动电机23以及小臂驱动电机24也可根据需要配置在转台22的前侧,以能够实现中心配平为准,在此不再列举。

[0166]

图21为本技术一实施例提供的一种轻量级工业桌面机械臂的后视图,如本实施例所示意,并且本实施例中大臂减速器25位于第二侧板223的背向第一侧板222的一侧,大臂驱动电机23位于第二侧板223朝向第一侧板222的一侧,且大臂驱动电机23和大臂减速器25的安装位置靠上;小臂驱动电机24和小臂减速器26均位于第一侧板222和第二侧板223之间,且安装位置靠下,大臂驱动电机23和小臂驱动电机24上下对齐,对应大臂驱动电机23和小臂驱动电机24的尾端,位于左侧的第一侧板222具有一整个让位缺口,即包含两个电机的安装座,为电机和减速器提供了安装或维修通道,进而方便电机和减速器的安装与拆换维修。

[0167]

图22为本技术一实施例提供的一种轻量级工业桌面机械臂的俯视结构示意图,结合图19-图22所示,本实施例中,大臂27、小臂28以及末端执行器29组成的臂体由转台22向前伸出,而大臂27的根部可转动地安装于第一侧板222和第二侧板223之间,大臂同步带轮组件231位于第二侧板223的背向第一侧板222一侧的上方,且大臂同步带轮组件231的两个轮轴的轴心连线相对于水平方向平行(或者与水平方向具有5

°

到10

°

的夹角);小臂同步带轮组件241位于第二侧板223背向第一侧板222一侧的下方,小臂同步带轮组件141的两个轮轴的轴心连线平行于水平方向布置(或者与水平方向具有5

°

到10

°

的夹角);小臂二级同步带轮组件142位于第一侧板222背向第二侧板223一侧,且小臂二级同步带轮组件142的两个轮轴的轴心连线平行于竖直方向(或者与竖直方向具有5

°

到10

°

的夹角);各同步带轮组件呈非对称地配置在转台12的左右两侧,大臂减速器25与大臂驱动电机23组成的大臂动力组合安装在转台22的上方,小臂驱动电机24和小臂减速器26组成的小臂动力组件安装在转台22的下方。可以看出,大臂驱动电机23与大臂同步带轮组件231呈l形配置,大臂减速器25与大臂同步带轮组件231呈l形配置,小臂驱动电机24和小臂同步带轮组件241呈l形配置,小臂减速器26和小臂二级同步带轮组件242呈l形配置。可见,两个电机位于转台22的后侧,两个减速器位于转台22的前侧,从而实现了前后方向上的重力配平。

[0168]

图23为本技术一实施例提供的一种轻量级工业桌面机械臂的装配结构示意图,根据本实施例,对于大臂动力部分而言,大臂同步带轮组件231包括大臂同步带主动轮2311、大臂同步带2312以及大臂同步带从动轮2313,大臂同步带主动轮2311安装于大臂驱动电机23的输出轴,大臂同步带2312一端套在大臂同步带主动轮2311外,大臂同步带2312另一端套在大臂同步带从动轮2313外,以大臂同步带2312在大臂同步带主动轮2311与大臂同步带从动轮2313之间建立同步传动,并以大臂同步带从动轮2313传动连接大臂减速器25。

[0169]

可以理解的是,由于大臂驱动电机23的输出轴连接外径小的大臂同步带主动轮2311,通过大臂同步带2312连接外径更大的大臂同步带从动轮2313,由此,大臂同步带从动轮2313设置的在远离电机且靠近大臂27的位置,也就是说可以在靠近大臂27根部空间较大的区域配置外径更大的大臂同步带从动轮2313,因此具有结构紧凑的效果。

[0170]

根据本实施例,对于小臂动力部分而言,小臂同步带轮组件241包括小臂同步带主动轮2411小臂同步带轮组件小臂同步带轮组件、小臂同步带2412以及小臂同步带从动轮2413,小臂同步带主动轮2411安装于小臂驱动电机24的输出轴,小臂同步带2412一端套在小臂同步带主动轮2411外,小臂同步带2412另一端套在小臂同步带从动轮2413外,以小臂同步带2412在小臂同步带主动轮2411与小臂同步带从动轮2413之间建立同步传动,并以小臂同步带从动轮2413安装于小臂减速器26的输入端;小臂二级同步带轮组件242包括小臂二级同步带主动轮2421、小臂二级同步带2422以及小臂二级同步带从动轮2423,小臂二级同步带主动轮2421安装于小臂减速器26的输出端,小臂二级同步带2422一端套在小臂二级同步带主动轮2421外,小臂二级同步带2422另一端套在小臂二级同步带从动轮2423外,以小臂二级同步带2422在小臂二级同步带主动轮2421与小臂二级同步带从动轮2423之间建立同步传动。

[0171]

可以理解的是,由于电机输出轴和减速器输出轴分别连接外径小的小臂同步带主动轮2411,通过两级同步带轮小臂同步带连接外径更大的小臂同步带小臂二级同步带从动轮2423,小臂同步带小臂二级同步带从动轮2423均设置在远离小臂驱动电机24且靠近小臂28的位置,也就是说可以在靠近小臂28根部空间较大的区域配置外径更大的小臂同步带同步带轮,因此具有结构紧凑的效果。

[0172]

图24为本技术一实施例提供的一种轻量级工业桌面机械臂的拆下第一侧板和第二侧板的结构示意图,图25为本技术一实施例提供的一种轻量级工业桌面机械臂的转台结构的分解示意图一,图26为本技术一实施例提供的一种轻量级工业桌面机械臂的转台结构的分解示意图二,根据本实施例,大臂同步带从动轮2313包括大臂内轴连部2314,以大臂内轴连部2314传动连接于大臂减速器25,并以大臂减速器25传动连接于大臂驱动轴234,以大臂驱动轴234连接于大臂27;小臂同步带从动轮2413还具有小臂内轴连部2414,以小臂内轴连部2414传动连接于小臂减速器26的输入端;小臂二级同步带从动轮2413还具有小臂二级内轴连部2424,以小臂二级内轴连部2424传动连接于小臂驱动轴244,小臂驱动轴244传动连接于小臂28。

[0173]

其中,大臂减速器25以及小臂减速器26均选择为行星减速器,行星减速器相对其他减速器,具有高刚性、高精度(单级可做到1分以内)、高传动效率(单级在97%-98%)、高的扭矩、体积比、终身免维护等特点。可以理解的是,本技术前述实施例中减速器的单级减速比一般最小为3,最大一般到10,常见减速比为:3/4/5/6/7/8/9/10,减速器级数一般不超

过3。

[0174]

本技术前述实施例中的同步带轮组件是由一根内周表面设有等间距齿的封闭环形胶带和相应的带轮所组成。运动时,带齿与带轮的齿槽相啮合传递运动和动力,是一种啮合传动,因而具有齿轮传动、链传动和平带传动的各种优点。同步带传动具有准确的传动比,无滑差,可获得恒定的速比,可精密传动,传动平稳,能吸震,噪音小,传动减速比范围大,一般可达1:10,比如本技术实施例中单级同步带轮组速比可以为:1.5/2/3.75/4/5/6,允许线速度可达50m/s,传动效率高,一般可达98%-99%。

[0175]

该桌面机械臂包括上述驱动装置、与驱动装置的基座枢接的大臂,以及与大臂另一端枢接的小臂,以及与小臂连接的末端执行器,大臂与小臂配置为平行四边形组合臂架。

[0176]

该桌面机械臂包括大臂27、小臂28和设于大臂27与小臂28之间的连接件278,大臂27包括相对设置的大臂主杆271和大臂副杆272,小臂28包括相对设置的小臂主杆281和小臂副杆282,大臂主杆271的第一端设有两左右相对间隔布置的第一铰接部,连接件278为左右并列设置的两个且均位于两第一铰接部之间,小臂主杆281的第一端设有第二铰接部,第二铰接部位于两连接件278之间,两第一铰接部、两连接件278以及第二铰接部通过第一铰接轴连接,大臂副杆272的第一端和小臂副杆282的第一端分别与两连接件278的相对两侧相铰接。大臂27作为臂体关节结构基础,其通过采用大臂主杆271和大臂副杆272的双杆体的结构设计,以实现双杆联合支撑,与目前大臂27所采用的单杆体的结构设计相比,其加强了支撑强度,提高了安全性;并且,大臂27的大臂副杆272与小臂28的小臂副杆282之间通过采用双连接件278铰接相连的结构设计,与目前采用单个三角连接件278相比,其加强了臂体结构之间的连接强度,提高了配合稳定性以及驱动效果;此外,还通过将大臂主杆171、小臂主杆181和双连接件178进行同轴多点铰接设置,以进一步加强臂体结构之间的连接强度。

[0177]

具体实施例中,大臂减速器25的减速比选择在3-25之间,大臂同步带轮组件231的减速比选择在1.5-6之间;小臂减速器26的减速比选择在3-25之间,小臂同步带轮组件241的减速比选择在1.5-6之间,小臂二级同步带轮组件242的减速比选择在1.5-6之间。如此,大臂27的动力的减速比可在4.5-150之间选择,小臂28的动力减速比可在6.75-900之间选择,在此动力架构下,减速比的选择与提升空间巨大,同时并不会对整体重量与体积有明显影响,更适用于轻量化工业机器人。具体地,以大臂减速器25的减速比为10,大臂同步带轮组件231的减速比为4,小臂减速器26的减速比为10,小臂同步带轮组件241的减速比为3,小臂二级同步带轮组件242的减速比为3为例,得出大臂的动力减速比为40,小臂的动力减速比为90。

[0178][0179]

表1本实施例整机减速比调节范围

[0180]

根据本技术更具体实施例,在三个同步带轮组件还保持在减速比在3-5之间的情况下,两个减速器的减速比选择在5-15之间。如此,大臂27的动力的减速比可在15-75之间选择,小臂28的动力的减速比可在45-375之间选择,在此动力架构下,以较简化的减速组件便可以实现较高的减速比,减速比的选择与提升空间巨大,同时并不会对整体重量与体积有明显影响,更适用于轻量化工业机器人。具体地,以大臂减速器25的减速比为10,大臂同步带轮组件231的减速比为4,小臂减速器26的减速比为10,小臂同步带轮组件241的减速比为4,小臂二级同步带轮组件242的减速比为4为例,得出大臂的动力减速比为40,小臂的动力减速比为160。

[0181]

[0182][0183]

表2本实施例整机减速比调节范围

[0184]

根据本技术更具体实施例,大臂减速器25的减速比选择在5-10之间,大臂同步带轮组件231的减速比选择在3-5之间;小臂减速器26的减速比选择在5-10之间,小臂同步带轮组件241的减速比选择在3-5之间,小臂二级同步带轮组件242的减速比选择在3-5之间。如此,大臂27动力整体减速比可在15-50之间,小臂动力整体减速比可在45-250之间,在此动力架构下,以较简化的减速组件便可以实现较高的减速比,减速比的选择与提升空间巨大,同时并不会对整体重量与体积有明显影响,更适用于轻量化工业机器人。具体地,以大臂减速器25的减速比为10,大臂同步带轮组件231的减速比为4,小臂减速器26的减速比为10,小臂同步带轮组件241的减速比为3,小臂二级同步带轮组件242的减速比为3为例,得出大臂的动力减速比为40,小臂的动力减速比为90。

[0185]

[0186][0187]

表3本实施例整机减速比调节范围

[0188]

根据本实施例,大臂同步带从动轮2313的外径与大臂同步带主动轮2311的外径之比为第一同步变速比;小臂同步带从动轮2413的外径与小臂同步带主动轮2411的外径之比为第二同步变速比;小臂二级同步带从动轮2423的外径与小臂二级同步带主动轮2421的外径之比为第三同步变速比。

[0189]

根据本技术实施例,大臂驱动电机23与小臂驱动电机24均安装于第一侧板222的让位缺口处,且输出端朝向相同,均朝向第二侧板223,且大臂驱动电机23与小臂驱动电机24上下对齐布置。

[0190]

其中转台22可通过底部的转轴总成或驱动转轴总成可转动地装配于底座21,转台22主要包括基座221,基座221主要包括第一侧板222、第二侧板223以及底板224。基座221上设置大臂驱动电机23以及小臂驱动电机24,大臂驱动电机23与小臂驱动电机24沿上下设置于基座221。大臂同步带轮组件231和小臂同步带轮组件241位于基座221的右外侧面,小臂二级同步带轮组件242位于基座221的左外侧面。

[0191]

根据本实施例,第一侧板222设有用于安装大臂驱动电机23和小臂驱动电机24的安装座,即缺口。第一侧板222包括第一驱动轴孔2221,第一驱动轴孔2221位于第一侧板222远离底板224的一侧,用于驱动小臂驱动电机24;第二侧板223包括第二驱动轴孔2231,第二驱动轴孔2231位于第二侧板223远离底板224的一侧,用于驱动大臂驱动电机23。

[0192]

第三部分实施例

[0193]

图27为本技术一实施例提供的一种轻量级工业桌面机械臂的第一视角的立体结构示意图,图28为本技术一实施例提供的一种轻量级工业桌面机械臂的第二视角的立体结构示意图,本技术实施例提供一种轻量级工业桌面机械臂,主要包括底座31、转台32、大臂驱动电机33、小臂驱动电机34、大臂减速器35、小臂减速器36、大臂37、小臂38以及末端执行器39。其中动力部分的大臂同步带轮组件331分别连接于大臂减速器35和大臂驱动电机33,并以大臂减速器35传动连接于大臂37;小臂减速器36分别传动连接于小臂同步带轮组件341和小臂二级同步带轮组件342,以小臂同步带轮组件341传动连接于小臂驱动电机34,并

以小臂二级同步带轮组件342传动连接于小臂38,具体地可连接于小臂38的拉杆,从而带动小臂38转动。

[0194]

其中,大臂37采用电机 中间同步带 末端减速器的动力配置,小臂38的动力采用电机 中间减速器 两侧同步带的动力配置,如此,能大幅提升电机减速比;相同负载情况下,减速比增大,可以使得系统惯量比减小,控制系统更加容易对电机进行控制,机器人运行更平稳,启停加减速动态性能更好;同时对电机的转矩要求更低,能有效避免电机长期在较低速度下运行出现的速度波动大、效率低的问题。并且电机均与减速器非同轴配置,增加二级传动,在不影响空间配置的情况下,可以进一步降低输出转速。。

[0195]

应该理解的是,附图中示出而且在本说明书中描述的轻量级工业桌面机械臂仅仅是能够采用本技术技术思路原理的许多种桌面机械臂中的一个示例。应清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的桌面机械臂的任何细节或桌面机械臂的任何部件。另一方面大臂37、小臂38以及末端执行器39的具体结构有各种现有结构可供选择,本技术人在申请日前也有多个专利记载有可供选择的结构,因此在此不再展开赘述。

[0196]

本实施例中,底座31可选择为长方体箱体状,箱体状的底座31内构造有容置腔,容置腔用于安装转台32的驱动电机和配套的减速或传动部件,底座31顶部设置有向上凸出设置的转轴311,底座31内的驱动电机和配套的减速或传动部件通过转轴带动转台32转动。转台32包括基座321,基座321的上方设有用于抓取物品的大臂37和小臂38,基座321的下方设有大臂驱动电机33以及小臂驱动电机34,且两个电机前后布置,同时两个电机的输出端的朝向相同。

[0197]

本领域技术人员可以理解的是,底座31、转台32、驱动电机和配套的减速或传动部件的具体结构有各种现有结构可供选择,本技术人在申请日前也有多个专利记载有可供选择的底座11及转台驱动结构,在此不再展开赘述。

[0198]

根据本实施例,大臂减速器35位于大臂驱动电机33的后侧,并且,小臂减速器36位于小臂驱动电机34和大臂驱动电机33之间。基于上述结构,前后方向均匀配置,使得电机与减速器之间传动稳定,且结构紧凑、占用空间小。其中,大臂减速器35和大臂驱动电机33采用非同轴传动布置,采用一级传动;小臂减速器36的输入端接小臂同步带轮组件341,输出端接小臂二级同步带轮组件342,此处采用非同轴传动布置,并且增加二级传动,在不影响空间配置的情况下,可以进一步降低输出转速。

[0199]

图29为本技术一实施例提供的一种轻量级工业桌面机械臂的左视图,图30为本技术一实施例提供的一种轻量级工业桌面机械臂的右视图,如本实施例所示意,底座31作为安装基座可以位于整机的底部,且底座21顶面配置有一个转轴311,转轴311可以是一个轴承总成,且该轴承总成不仅可以连接于转台32下部的底板324,并且该轴承总成还可以为一个空心转轴总成,以供信号线、控制线或电源线穿过转轴311向转台32连接。而转台32上侧供大臂37可转动地连接,转台32的转轴较大臂37、小臂38以及末端执行器39的整体重心偏向后侧一些,以此形成重心的配平。需要说明的是,大臂驱动电机33以及小臂驱动电机34可根据需要分别配置在转台32的后侧与前侧,以能够实现中心配平为准,在此不再列举。

[0200]

图31为本技术一实施例提供的一种轻量级工业桌面机械臂的后视图,如本实施例所示意,并且本实施例中大臂减速器35安装在第二侧板323的外侧,且位于第二侧板323的

上方,大臂驱动电机33安装在第一侧板322和第二侧板323之间,且位于基座321的前方下侧;小臂驱动电机34安装在第一侧板322和第二侧板323之间,且位于基座321的后方下侧;小臂减速器26位于大臂驱动电机33和小臂驱动电机34之间,且位于基座321下侧;大臂驱动电机33和小臂驱动电机34前后布置,对应大臂驱动电机33和小臂驱动电机34的尾端,位于第一侧板322具有两个安装座,即让位缺口,以便于大臂驱动电机33和小臂驱动电机34的尾端可以借此限位于基座321内,且不占用其它空间;另外,该让位缺口还为电机和减速器提供了安装或维修通道,进而方便电机和减速器的安装与拆换维修。

[0201]

图32为本技术一实施例提供的一种轻量级工业桌面机械臂的俯视结构示意图,结合图29-图32所示,本实施例中,大臂37、小臂38以及末端执行器39组成的臂体由转台32向前伸出,而大臂27的根部可转动地安装于第一侧板322和第二侧板323之间,而大臂同步带轮组件331位于第二侧板323的外侧前方,且大臂同步带轮组件331的两个轮轴的轴心连线相对于水平方向倾斜;小臂同步带轮组件341位于第二侧板323的外侧后方,小臂同步带轮组件341的两个轮轴的轴心连线平行于水平方向布置(或相对于水平方向具有5

°

到10

°

的夹角);小臂二级同步带轮组件342位于第一侧板322的外侧,且小臂二级同步带轮组件342的两个轮轴的轴心连线相对于水平方向倾斜;各同步带轮组件呈非对称地配置在转台32的两侧。而大臂减速器35与大臂驱动电机33组成的大臂动力组合安装在转台32的前侧,小臂驱动电机34和小臂减速器36组成的小臂动力组件安装在转台32的后侧,使得前后方向上的转台22上形成相互平衡的配置,保证整机使用的稳定性。

[0202]

图33为本技术一实施例提供的一种轻量级工业桌面机械臂的装配结构示意图,根据本实施例,对于大臂动力部分而言,大臂同步带轮组件331包括大臂同步带主动轮3311、大臂同步带3312以及大臂同步带从动轮3313,大臂同步带主动轮3311安装于大臂驱动电机33的输出轴,大臂同步带3312一端套在大臂同步带主动轮3311外,大臂同步带3312另一端套在大臂同步带从动轮3313外,以大臂同步带3312在大臂同步带主动轮3311与大臂同步带从动轮3313之间建立同步传动,且大臂同步带从动轮3313连接于大臂减速器35。

[0203]

可以理解的是,由于大臂驱动电机33的输出轴连接外径小的大臂同步带主动轮3311,通过大臂同步带3312连接外径更大的大臂同步带从动轮3313,并通过大臂减速器35传动连接于大臂37,由此,大臂同步带从动轮3313设置的在远离电机且靠近大臂37的位置,也就是说可以在靠近大臂37根部空间较大的区域配置外径更大的同步带轮,因此具有结构紧凑的效果。

[0204]

根据本实施例,对于小臂动力部分而言,小臂同步带主动轮小臂同步带轮组件小臂同步带轮组件341包括小臂同步带主动轮3411、小臂同步带3412以及小臂同步带从动轮3413,小臂同步带主动轮3411安装于小臂驱动电机34的输出轴,小臂同步带3412一端套在小臂同步带主动轮3411外,小臂同步带3412另一端套在小臂同步带从动轮3413外,以小臂同步带3412在小臂同步带主动轮3411与小臂同步带从动轮3413之间建立同步传动;小臂二级同步带轮组件342包括小臂二级同步带主动轮3421、小臂二级同步带3422以及小臂二级同步带从动轮3423,小臂二级同步带主动轮3421安装在小臂减速器36的输出端,小臂二级同步带3422一端套在小臂二级同步带主动轮3421外,小臂二级同步带3422另一端套在小臂二级同步带从动轮3423外,以小臂二级同步带3422在小臂二级同步带主动轮3421与小臂二级同步带从动轮3423之间建立同步传动。

[0205]

可以理解的是,由于电机输出轴和减速器输出轴分别连接外径小的小臂同步带主动轮3411,通过两级同步带轮组件连接外径更大的小臂二级同步带从动轮3423,小臂二级同步带从动轮3423均设置在远离小臂驱动电机34且靠近小臂38的位置,也就是说可以在靠近小臂38根部空间较大的区域配置外径更大的同步带轮,因此具有结构紧凑的效果。

[0206]

图34为本技术一实施例提供的一种轻量级工业桌面机械臂的拆下第一侧板和第二侧板的结构示意图,图35为本技术一实施例提供的一种轻量级工业桌面机械臂的转台结构的分解示意图一,图36为本技术一实施例提供的一种轻量级工业桌面机械臂的转台结构的分解示意图二,根据本实施例,大臂同步带从动轮3313包括大臂内轴连部3314,大臂内轴连部3314传动连接于大臂减速器35,以大臂减速器35传动连接于大臂驱动轴334,以大臂驱动轴334连接于大臂37;小臂同步带从动轮3413还具有小臂内轴连部3414,以小臂内轴连部3414传动连接于小臂减速器36的输入端;小臂二级同步带从动轮3413还具有小臂二级内轴连部3424,以小臂二级内轴连部3424传动连接于小臂驱动轴344,小臂驱动轴344传动连接于小臂38。

[0207]

其中,大臂减速器35以及小臂减速器36均选择为行星减速器,行星减速器相对其他减速器,具有高刚性、高精度(单级可做到1分以内)、高传动效率(单级在97%-98%)、高的扭矩、体积比、终身免维护等特点。可以理解的是,本技术前述实施例中减速器的单级减速比一般最小为3,最大一般到10,常见减速比为:3/4/5/6/7/8/9/10,减速器级数一般不超过3。

[0208]

本技术前述实施例中的同步带轮组件是由一根内周表面设有等间距齿的封闭环形胶带和相应的带轮所组成。运动时,带齿与带轮的齿槽相啮合传递运动和动力,是一种啮合传动,因而具有齿轮传动、链传动和平带传动的各种优点。同步带传动具有准确的传动比,无滑差,可获得恒定的速比,可精密传动,传动平稳,能吸震,噪音小,传动减速比范围大,一般可达1:10,比如本技术实施例中单级同步带轮组速比可以为:1.5/2/3.75/4/5/6,允许线速度可达50m/s,传动效率高,一般可达98%-99%。

[0209]

该桌面机械臂包括上述驱动装置、与驱动装置的基座枢接的大臂,以及与大臂另一端枢接的小臂,以及与小臂连接的末端执行器,大臂与小臂配置为平行四边形组合臂架。

[0210]

该桌面机械臂包括大臂37、小臂38和设于大臂37与小臂38之间的连接件378,大臂37包括相对设置的大臂主杆371和大臂副杆372,小臂38包括相对设置的小臂主杆381和小臂副杆382,大臂主杆371的第一端设有两左右相对间隔布置的第一铰接部,连接件378为左右并列设置的两个且均位于两第一铰接部之间,小臂主杆381的第一端设有第二铰接部,第二铰接部位于两连接件378之间,两第一铰接部、两连接件378以及第二铰接部通过第一铰接轴连接,大臂副杆372的第一端和小臂副杆382的第一端分别与两连接件378的相对两侧相铰接。大臂37作为臂体关节结构基础,其通过采用大臂主杆371和大臂副杆372的双杆体的结构设计,以实现双杆联合支撑,与目前大臂37所采用的单杆体的结构设计相比,其加强了支撑强度,提高了安全性;并且,大臂37的大臂副杆372与小臂38的小臂副杆382之间通过采用双连接件378铰接相连的结构设计,与目前采用单个三角连接件378相比,其加强了臂体结构之间的连接强度,提高了配合稳定性以及驱动效果;此外,还通过将大臂主杆371、小臂主杆381和双连接件378进行同轴多点铰接设置,以进一步加强臂体结构之间的连接强度。

[0211]

具体实施例中,大臂减速器35的减速比选择在3-25之间,大臂同步带轮组件331的减速比选择在1.5-6之间;小臂减速器36的减速比选择在3-25之间,小臂同步带轮组件341的减速比选择在1.5-6之间,小臂二级同步带轮组件342的减速比选择在1.5-6之间。如此,大臂37的动力的减速比可在4.5-150之间选择,小臂38的动力减速比可在6.75-900之间选择,在此动力架构下,减速比的选择与提升空间巨大,同时并不会对整体重量与体积有明显影响,更适用于轻量化工业机器人。具体地,以大臂减速器35的减速比为10,大臂同步带轮组件331的减速比为4,小臂减速器36的减速比为10,小臂同步带轮组件341的减速比为3,小臂二级同步带轮组件342的减速比为3为例,得出大臂的动力减速比为40,小臂的动力减速比为90。

[0212][0213]

表1本实施例整机减速比调节范围

[0214]

根据本技术更具体实施例,在三个同步带轮组件还保持在减速比在3-5之间的情况下,两个减速器的减速比选择在5-15之间。如此,大臂37的动力的减速比可在15-75之间选择,小臂38的动力的减速比可在45-375之间选择,在此动力架构下,以较简化的减速组件便可以实现较高的减速比,减速比的选择与提升空间巨大,同时并不会对整体重量与体积有明显影响,更适用于轻量化工业机器人。具体地,以大臂减速器35的减速比为10,大臂同步带轮组件331的减速比为4,小臂减速器36的减速比为10,小臂同步带轮组件341的减速比

为4,小臂二级同步带轮组件342的减速比为4为例,得出大臂的动力减速比为40,小臂的动力减速比为160。

[0215][0216]

表2本实施例整机减速比调节范围

[0217]

根据本技术更具体实施例,大臂减速器35的减速比选择在5-10之间,大臂同步带轮组件331的减速比选择在3-5之间;小臂减速器36的减速比选择在5-10之间,小臂同步带轮组件341的减速比选择在3-5之间,小臂二级同步带轮组件342的减速比选择在3-5之间。如此,大臂动力整体减速比可在18.75-60之间,小臂动力整体减速比可在45-210.9375之间,在此动力架构下,以较简化的减速组件便可以实现较高的减速比,减速比的选择与提升空间巨大,同时并不会对整体重量与体积有明显影响,更适用于轻量化工业机器人。具体地,以大臂减速器35的减速比为10,大臂同步带轮组件331的减速比为4,小臂减速器36的减速比为10,小臂同步带轮组件341的减速比为4,小臂二级同步带轮组件342的减速比为4为例,得出大臂的动力减速比为40,小臂的动力减速比为160。

[0218]

[0219][0220]

表3本实施例整机减速比调节范围

[0221]

根据本实施例,大臂同步带从动轮3313的外径与大臂同步带主动轮3311的外径之比为第一同步变速比;小臂同步带从动轮3413的外径与小臂同步带主动轮3411的外径之比为第二同步变速比;小臂二级同步带从动轮3423的外径与小臂二级同步带主动轮3421的外径之比为第三同步变速比。

[0222]

根据本技术实施例,大臂驱动电机33与小臂驱动电机34均安装于第一侧板322,且输出端朝向相同,朝向第二侧板323,且大臂驱动电机33与小臂驱动电机34前后布置。

[0223]

其中转台32可通过底部的转轴总成或驱动转轴总成可转动地装配于底座31,转台32主要包括基座321,基座321主要包括第一侧板322、第二侧板323以及底板324。基座321上设置大臂驱动电机33以及小臂驱动电机34,大臂驱动电机33与小臂驱动电机34沿前后方向设置于基座321。大臂同步带轮组件331和小臂同步带轮组件341位于基座321的右外侧面,小臂二级同步带轮组件342位于基座321的左外侧面。

[0224]

根据本实施例,第一侧板322设有用于安装大臂驱动电机33和小臂驱动电机34的安装座,即安装缺口。第一侧板322包括第一驱动轴孔3221,第一驱动轴孔3221位于第一侧板322远离底板324的一侧,用于驱动小臂驱动电机34;第二侧板323包括第二驱动轴孔3231,第二驱动轴孔3231位于第二侧板323远离底板324的一侧,用于驱动大臂驱动电机33。

[0225]

第四部分实施例

[0226]

图37为本技术一实施例提供的一种轻量级工业桌面机械臂的第一视角的立体结构示意图,图38为本技术一实施例提供的一种轻量级工业桌面机械臂的第二视角的立体结构示意图,本技术实施例提供一种轻量级工业桌面机械臂,主要包括底座41、转台42、大臂驱动电机43、小臂驱动电机44、大臂减速器45、小臂减速器46、大臂47、小臂48以及末端执行器49。其中动力部分的大臂同步带轮组件431分别连接于大臂减速器45和大臂驱动电机43,并以大臂减速器45传动连接于大臂47;小臂减速器46分别传动连接于小臂同步带轮组件441和小臂二级同步带轮组件442,以小臂同步带轮组件441传动连接于小臂驱动电机44,并

以小臂二级同步带轮组件442传动连接于小臂48,具体地可连接于小臂48的拉杆,从而带动小臂48转动。

[0227]

其中,大臂47部分动力采用电机 末端减速器 中间同步带的动力配置,小臂48部分动力采用电机 中间减速器 两侧同步带的动力配置,如此,能大幅提升电机减速比;相同负载情况下,减速比增大,可以使得系统惯量比减小,控制系统更加容易对电机进行控制,机器人运行更平稳,启停加减速动态性能更好;同时对电机的转矩要求更低,能有效避免电机长期在较低速度下运行出现的速度波动大、效率低的问题。并且电机均与减速器非同轴配置,增加二级传动,在不影响空间配置的情况下,可以进一步降低输出转速。

[0228]

应该理解的是,附图中示出而且在本说明书中描述的轻量级工业桌面机械臂仅仅是能够采用本技术技术思路原理的许多种桌面机械臂中的一个示例。应清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的桌面机械臂的任何细节或桌面机械臂的任何部件。另一方面大臂47、小臂48以及末端执行器49的具体结构有各种现有结构可供选择,本技术人在申请日前也有多个专利记载有可供选择的结构,因此在此不再展开赘述。

[0229]

本实施例中,底座41可选择为长方体箱体状,箱体状的底座41内构造有容置腔,容置腔用于安装转台42的驱动电机和配套的减速或传动部件,底座41顶部设置有向上凸出设置的转轴411,底座41内的驱动电机和配套的减速或传动部件通过转轴带动转台42转动。转台42包括基座421,基座421的前侧设有用于抓取物品的大臂47和小臂48,基座421前侧设有大臂驱动电机43以及小臂驱动电机44,且两个电机上下叠置,同时两个电机的输出端的朝向相同。

[0230]

本领域技术人员可以理解的是,底座41、转台42、驱动电机和配套的减速或传动部件的具体结构有各种现有结构可供选择,本技术人在申请日前也有多个专利记载有可供选择的底座及转台驱动结构,在此不再展开赘述。

[0231]

根据本实施例,大臂减速器45位于大臂驱动电机43的后侧,并且,小臂减速器36位于小臂驱动电机44的后侧。基于上述结构,电机与减速器之间传动稳定,且结构紧凑、占用空间小。其中,大臂减速器45和大臂驱动电机4采用非同轴传动布置,大臂减速器45位于同步带轮组件的末端,直接连接大臂47,因而大臂减速器45无需设置在基座421内部,使得基座421内外配重平衡,简化基座421内部结构。小臂减速器46的输入端接小臂同步带轮组件441,输出端接小臂二级同步带轮组件442,此处采用非同轴传动布置,增加二级传动,在不影响空间配置的情况下,可以进一步降低输出转速。

[0232]

图39为本技术一实施例提供的一种轻量级工业桌面机械臂的左视图,图40为本技术一实施例提供的一种轻量级工业桌面机械臂的右视图,如本实施例所示意,底座41作为安装基座可以位于整机的底部,且底座41顶面配置有一个转轴411,转轴411可以是一个轴承总成,且该轴承总成不仅可以连接于转台42下部的底板424,并且该轴承总成还可以为一个空心转轴总成,以供信号线、控制线或电源线穿过转轴411向转台32连接。而转台42上侧供大臂47可转动地连接,转台32的转轴较大臂47、小臂48以及末端执行器49的整体重心偏向后侧一些,以此形成重心的配平。需要说明的是,大臂驱动电机43以及小臂驱动电机44也可根据需要配置在转台42的后侧、左侧或者右侧,以能够实现中心配平为准,在此不再列举。

[0233]

图41为本技术一实施例提供的一种轻量级工业桌面机械臂的后视图,如本实施例所示意,并且本实施例中大臂减速器45位于第二侧板423的外侧上方,大臂驱动电机43位于第一侧板422和第二侧板423之间,且位于基座的前侧上方;小臂驱动电机44和小臂减速器46安装在第一侧板422和第二侧板423之间,且位于基座421的下方,大臂驱动电机43和小臂驱动电机44上下叠置,对应大臂驱动电机43和小臂驱动电机44的尾端,位于第一侧板422具有一整个让位缺口,以便于大臂驱动电机43的尾端可以借此凸出于基座421外,该让位缺口还为电机和减速器提供了安装或维修通道,进而方便电机和减速器的安装与拆换维修。

[0234]

图42为本技术一实施例提供的一种轻量级工业桌面机械臂的俯视结构示意图,结合图39-图42所示,本实施例中,大臂47、小臂48以及末端执行器49组成的臂体由转台42向前伸出,而大臂47的根部可转动地安装于第一侧板422和第二侧板423之间,而大臂同步带轮组件431和小臂同步带轮组件441均位于第二侧板423的外侧,且大臂同步带轮组件431的两个轮轴的轴心连线和大臂二级同步带轮组件432的两个轮轴的轴心连线相对于水平方向均平行(或与水平方向具有5

°

到10

°

的夹角);小臂二级同步带轮组件442位于第二侧板423的外侧,小臂二级同步带轮组件442的两个轮轴的轴心连线相对于竖直方向平行(或与竖直方向具有5

°

到10

°

的夹角);各同步带轮组件呈非对称地配置在转台42的左右两侧,而大臂减速器45和小臂减速器46位于转台42的后侧,大臂驱动电机43和小臂驱动电机44位于转台42的前侧,使得前后方向上的转台42上形成相互平衡的配置,保证整机使用的稳定性。

[0235]

图43为本技术一实施例提供的一种轻量级工业桌面机械臂的装配结构示意图,根据本实施例,对于大臂动力部分而言,大臂同步带轮组件431包括大臂同步带主动轮4311、大臂同步带4312以及大臂同步带从动轮4313,大臂同步带主动轮3311安装于大臂驱动电机33的输出轴,大臂同步带3312一端套在大臂同步带主动轮3311外,大臂同步带3312另一端套在大臂同步带从动轮3313外,以此在大臂同步带主动轮4311与大,大臂同步带从动轮4313之间建立同步传动。

[0236]

可以理解的是,由于大臂驱动电机43的输出轴连接外径小的大臂同步带主动轮4311,通过大臂同步带4312连接外径更大的大臂同步带从动轮4313,由此,大臂同步带从动轮4313设置的在远离电机且靠近大臂47的位置,也就是说可以在靠近大臂47根部空间较大的区域配置外径更大的同步带轮,因此具有结构紧凑的效果。

[0237]

根据本实施例,对于小臂动力部分而言小臂同步带主动轮小臂同步带轮组件,小臂同步带轮组件441包括小臂同步带主动轮4411、小臂同步带4412以及小臂同步带从动轮4413,小臂同步带主动轮4411安装于小臂驱动电机44的输出轴,小臂同步带4412一端套在小臂同步带主动轮4411外,小臂同步带4412另一端套在小臂同步带从动轮4413外,以小臂同步带4412在小臂同步带主动轮4411与小臂同步带从动轮4413之间建立同步传动;小臂二级同步带轮组件442包括小臂二级同步带主动轮4421、小臂二级同步带4422以及小臂二级同步带从动轮4423,小臂二级同步带主动轮4421安装在小臂减速器46的输出端,小臂二级同步带4422一端套在小臂二级同步带主动轮4421外,小臂二级同步带4422另一端套在小臂二级同步带从动轮4423外,以小臂二级同步带4422在小臂二级同步带主动轮4421与小臂二级同步带从动轮4423之间建立同步传动。

[0238]

可以理解的是,由于电机输出轴连接外径小的小臂同步带主动轮4411,通过小臂二级同步带轮组件连接外径更大的小臂二级同步带从动轮4423,小臂二级同步带从动轮

4423设置在远离小臂驱动电机44且靠近小臂48的位置,也就是说可以在靠近小臂48根部空间较大的区域配置外径更大的小臂同步带轮,因此具有结构紧凑的效果。

[0239]

图44为本技术一实施例提供的一种轻量级工业桌面机械臂的拆下第一侧板和第二侧板的结构示意图,图45为本技术一实施例提供的一种轻量级工业桌面机械臂的转台结构的分解示意图一,图46为本技术一实施例提供的一种轻量级工业桌面机械臂的转台结构的分解示意图二,根据本实施例,大臂同步带从动轮4323包括大臂内轴连部4324,以大臂内轴连部4314传动连接于大臂减速器45,以大臂减速器45传动连接于大臂驱动轴434,并以大臂驱动轴434传动连接于大臂47;小臂同步带从动轮4413还具有小臂内轴连部4414,以小臂内轴连部4414传动连接于小臂减速器46的输入端;小臂二级同步带从动轮4413还具有小臂二级内轴连部4424,以小臂二级内轴连部4424传动连接于小臂驱动轴444,小臂驱动轴444传动连接于小臂48。

[0240]

其中,大臂减速器45以及小臂减速器46均选择为行星减速器,行星减速器相对其他减速器,具有高刚性、高精度(单级可做到1分以内)、高传动效率(单级在97%-98%)、高的扭矩、体积比、终身免维护等特点。可以理解的是,本技术前述实施例中减速器的单级减速比一般最小为3,最大一般到10,常见减速比为:3/4/5/6/7/8/9/10,减速器级数一般不超过3。

[0241]

本技术前述实施例中的同步带轮组件是由一根内周表面设有等间距齿的封闭环形胶带和相应的带轮所组成。运动时,带齿与带轮的齿槽相啮合传递运动和动力,是一种啮合传动,因而具有齿轮传动、链传动和平带传动的各种优点。同步带传动具有准确的传动比,无滑差,可获得恒定的速比,可精密传动,传动平稳,能吸震,噪音小,传动减速比范围大,一般可达1:10,比如本技术实施例中单级同步带轮组速比可以为:1.5/2/3.75/4/5/6,允许线速度可达50m/s,传动效率高,一般可达98%-99%。

[0242]

该桌面机械臂包括上述驱动装置、与驱动装置的基座枢接的大臂,以及与大臂另一端枢接的小臂,以及与小臂连接的末端执行器,大臂与小臂配置为平行四边形组合臂架。

[0243]

该桌面机械臂包括大臂47、小臂48和设于大臂47与小臂48之间的连接件478,大臂47包括相对设置的大臂主杆471和大臂副杆472,小臂48包括相对设置的小臂主杆481和小臂副杆482,大臂主杆471的第一端设有两左右相对间隔布置的第一铰接部,连接件478为左右并列设置的两个且均位于两第一铰接部之间,小臂主杆481的第一端设有第二铰接部,第二铰接部位于两连接件478之间,两第一铰接部、两连接件478以及第二铰接部通过第一铰接轴连接,大臂副杆472的第一端和小臂副杆482的第一端分别与两连接件478的相对两侧相铰接。大臂37作为臂体关节结构基础,其通过采用大臂主杆471和大臂副杆472的双杆体的结构设计,以实现双杆联合支撑,与目前大臂47所采用的单杆体的结构设计相比,其加强了支撑强度,提高了安全性;并且,大臂47的大臂副杆472与小臂48的小臂副杆482之间通过采用双连接件478铰接相连的结构设计,与目前采用单个三角连接件478相比,其加强了臂体结构之间的连接强度,提高了配合稳定性以及驱动效果;此外,还通过将大臂主杆471、小臂主杆481和双连接件478进行同轴多点铰接设置,以进一步加强臂体结构之间的连接强度。

[0244]

具体实施例中,大臂减速器45的减速比选择在3-25之间,大臂同步带轮组件431的减速比选择在1.5-6之间;小臂减速器46的减速比选择在3-25之间,小臂同步带轮组件441

的减速比选择在1.5-6之间,小臂二级同步带轮组件442的减速比选择在1.5-6之间。如此,大臂47的动力的减速比可在4.5-150之间选择,小臂48的动力减速比可在6.75-900之间选择,在此动力架构下,减速比的选择与提升空间巨大,同时并不会对整体重量与体积有明显影响,更适用于轻量化工业机器人。具体地,以大臂减速器45的减速比为10,大臂同步带轮组件431的减速比为4,小臂减速器46的减速比为10,小臂同步带轮组件441的减速比为3,小臂二级同步带轮组件442的减速比为3为例,得出大臂的动力减速比为40,小臂的动力减速比为90。

[0245][0246]

表1本实施例整机减速比调节范围

[0247]

根据本技术更具体实施例,在三个同步带轮组件还保持在减速比在3-5之间的情况下,两个减速器的减速比选择在5-15之间。如此,大臂47的动力的减速比可在15-75之间选择,小臂48的动力的减速比可在45-375之间选择,在此动力架构下,以较简化的减速组件便可以实现较高的减速比,减速比的选择与提升空间巨大,同时并不会对整体重量与体积有明显影响,更适用于轻量化工业机器人。具体地,以大臂减速器45的减速比为10,大臂同步带轮组件431的减速比为4,小臂减速器46的减速比为10,小臂同步带轮组件441的减速比为4,小臂二级同步带轮组件442的减速比为4为例,得出大臂的动力减速比为40,小臂的动力减速比为160。

[0248][0249]

表2本实施例整机减速比调节范围

[0250]

根据本技术更具体实施例,大臂减速器45的减速比选择在5-10之间,大臂同步带轮组件431的减速比选择在3-5之间;小臂减速器36的减速比选择在5-10之间,小臂同步带轮组件341的减速比选择在3-5之间,小臂二级同步带轮组件342的减速比选择在3-5之间。如此,大臂动力整体减速比可在15-50之间,小臂动力整体减速比可在45-250之间,在此动力架构下,以较简化的减速组件便可以实现较高的减速比,减速比的选择与提升空间巨大,同时并不会对整体重量与体积有明显影响,更适用于轻量化工业机器人。具体地,以大臂减速器45的减速比为10,大臂同步带轮组件431的减速比为4,小臂减速器46的减速比为10,小臂同步带轮组件441的减速比为4,小臂二级同步带轮组件442的减速比为4为例,得出大臂的动力减速比为40,小臂的动力减速比为90。

[0251][0252]

表3本实施例整机减速比调节范围

[0253]

根据本实施例,大臂同步带从动轮4313的外径与大臂同步带主动轮4311的外径之比为第一同步变速比;小臂同步带从动轮4413的外径与小臂同步带主动轮4411的外径之比为第二同步变速比;小臂二级同步带从动轮4423的外径与小臂二级同步带主动轮4421的外径之比为第三同步变速比。

[0254]

根据本技术实施例,大臂驱动电机43与小臂驱动电机44均安装于第一侧板422的让位缺口处,且输出端朝向相同,均朝向第二侧板423,且大臂驱动电机43与小臂驱动电机44上下布置。

[0255]

其中转台42可通过底部的转轴总成或驱动转轴总成可转动地装配于底座41,转台42主要包括基座421,基座421主要包括第一侧板422、第二侧板423以及底板424。基座421上设置大臂驱动电机43以及小臂驱动电机44,大臂驱动电机43与小臂驱动电机44沿竖直方向设置于基座321。大臂同步带轮组件431和小臂同步带轮组件441位于基座421的右外侧面,小臂二级同步带轮组件442位于基座421的左外侧面。

[0256]

根据本实施例,第二侧板423设有用于安装大臂驱动电机43和小臂驱动电机44的安装座,即安装缺口。第一侧板422包括第一驱动轴孔4221,第一驱动轴孔4221位于第一侧板422远离底板424的一侧,用于驱动小臂驱动电机44;第二侧板423包括第二驱动轴孔4231,第二驱动轴孔4231位于第二侧板423远离底板424的一侧,用于驱动大臂驱动电机43。

[0257]

再一方面,本技术提供一种桌面机械臂,包括前述的桌面机械臂的驱动装置。

[0258]

根据本技术实施例,还包括与驱动装置的基座枢接的大臂,以及与大臂另一端枢接的小臂,以及与小臂连接的末端执行器。

[0259]

又一方面,本技术还可以认为提供一种小型工业用桌面级机械臂,包括如前述的桌面机械臂的驱动组件。

[0260]

最后一方面本技术还认为是提供一种机器人,包括前述的桌面机械臂,或者包括如前述的小型工业用桌面级机械臂。

[0261]

需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。另外,诸如“左”、“右”、“上”、“下”、“前”、“后”等方位词仅仅表示图示中的方位,若改变视角,则应对应变更描述方式,在此不一一列举。

[0262]

以上仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明总的发明构思的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。