1.本发明涉及一种电容器,尤其涉及一种内部具备绝缘网状塑料垫片、外部为金属材质壳体的散热性能优异的金属壳体电容器及其制造方法。

背景技术:

2.薄膜电容器目前广泛用于各种工业领域,例如,电气设备用电容器、低压进相用电容器、逆变器用电容器、滤波器用电容器等。

3.在这些电容器的制造中,作为介电质,使用聚酯(pet)树脂、聚丙烯(pp)树脂、聚萘二甲酸乙二醇酯(pen)树脂、聚碳酸酯(pc)树脂、聚苯硫醚树脂等介电质薄膜(或者也称为塑料膜),作为电极,使用在介电质薄膜的一面或两面沉积锌、铝、铝合金或先沉积铝后再沉积锌的沉积膜。

4.薄膜电容器是卷取两片构成一对的沉积膜而制造,为了将卷取后电容器器件的两面当作电极,在电容器器件的两面热喷涂(thermal spray)锌或锌合金以形成热喷涂面,将汇流条或电极引线或电极端子以点焊、锡焊等方式结合于该热喷涂面,然后插入于外部壳体,以环氧树脂或聚氨酯等绝缘体材料填充后固化,便可以制造成壳体模具型电容器。

5.在电容器器件的汇流条、电极引线或电极端子处连接电源,此时,电流从在电容器器件侧面形成的热喷涂面向沉积膜的宽度方向流动。流入电容器器件的电流与沉积金属的面积成比例地流动,在沉积膜宽度方向上与热喷涂面靠近的沉积膜中有较多电流流动,相反,在远离热喷涂面的沉积膜中有相对较少电流流动。

6.现有电容器壳体为塑料,在壳体与p/n极(p、n极总线连接于电容器内部器件金属表面而形成模块组成单元的p、n极)间没有绝缘耐压问题。

7.当使用金属壳体时,电容器的金属(铝、铁、非铁金属)壳体与电容器p/n极(p、n极总线连接于电容器内部器件金属表面而形成模块组成单元的p、n极)间存在发生绝缘内压不良的问题。

8.发生绝缘不良的原因:将在电容器内部器件的金属表面连接p、n极总线的单元放入金属壳体并用环氧树脂或聚氨酯等成型剂成型后,在由金属壳体与电容器器件模块构成的p/n极间,绝缘距离偏向一侧,绝缘距离变短或接触,或者流入导电性异物,于是在由金属壳体与电容器模块构成的p/n极之间因绝缘能力下降而发生绝缘不良。

技术实现要素:

9.技术问题

10.本发明旨在解决上述问题,提供了一种金属壳体电容器,它既可以保持金属壳体优异散热特性,又能够解决金属壳体与电容器p/n极之间发生短路的问题。

11.本发明旨在提供一种金属壳体电容器,其塑料绝缘外壳以网状构成以便具有多个开放部,利用填充材料使金属外壳、塑料外壳及电容器模块(单元)之间相互结合,同时通过塑料绝缘外壳的绝缘间隙形成构件厚度,准确地保持金属外壳内侧面与电容器模块(单元)

之间的间隔。

12.另外,本发明旨在提供一种金属壳体电容器,使构成塑料绝缘外壳绝缘间隙形成构件的直线构件以由厚部和薄部反复交替而形成错层空间的形态或脉冲波形状体现,在填充环氧树脂时完全填充,不形成气穴,即使在强振动下耐久性也优异,提高金属壳体与电容器p/n极间的绝缘耐压,不发生不良。

13.技术方案

14.本发明提供了以下技术方案:一种金属壳体电容器,其特征在于,包括:电容器模块、金属材质外壳、塑料绝缘构件和填充材料;

15.所述电容器模块由介电质薄膜卷取形成,两侧形成有导电性的热喷涂面,包含电容器器件、第一汇流条、第二汇流条、绝缘片;所述第一汇流条电连接于所述电容器器件的一侧热喷涂面,在露出侧具备第一接出端子;所述第二汇流条电连接于所述电容器器件的另一侧热喷涂面,在露出侧具备第二接出端子,所述绝缘片介于第一汇流条与第二汇流条之间,使重叠的区域绝缘;

16.所述金属材质外壳具备供所述电容器模块内置的空间,由金属材质构成;

17.所述塑料绝缘构件位于电容器模块与金属材质外壳之间,执行电容器模块与金属材质外壳之间的绝缘功能;

18.所述填充材料以胶或液体状填充到电容器模块与金属材质外壳之间的空间并固化。

19.在上述技术方案基础上所述塑料绝缘构件为塑料绝缘外壳,具有划分成多个的开放部并形成立体空间,同时具备开放部,所述开放部用于供填充材料渗透到位于形成空间轮廓的多个平面上的绝缘间隙形成构件,开放部的面积比率为对应面总面积的至少50%以上,所述塑料绝缘构件的厚度为1mm~10mm。

20.在上述技术方案基础上,所述塑料绝缘外壳为塑料外壳,具有划分为多个的开放部并形成立体空间,位于形成空间轮廓的多个平面上的绝缘间隙形成构件以网状配备。

21.发明效果

22.本发明实施例提供的一种金属壳体电容器,具有以下有益效果:

23.1、在保持金属壳体优异散热特性的同时,解决了金属壳体与电容器p/n极之间发生短路的问题;

24.2、本发明提供一种的金属壳体电容器,其塑料绝缘外壳以网状构成以便具有多个开放部,填充材料通过开放部流入,因而金属与填充材料直接结合面积增大,粘合力提高,利用填充材料使金属外壳、塑料外壳及电容器模块(单元)之间相互结合,同时通过塑料绝缘外壳的绝缘间隙形成构件厚度,准确地保持金属外壳内侧面与电容器模块(单元)之间的间隔。

25.3、本发明提供一种金属壳体电容器,使构成塑料绝缘外壳绝缘间隙形成构件的直线构件以由厚部和薄部反复交替而形成错层空间的形态或脉冲波形状体现,在填充环氧树脂时完全填充,不形成气穴,即使在强振动下耐久性也优异,提高金属壳体与电容器p/n极间的绝缘耐压,不发生不良。

附图说明

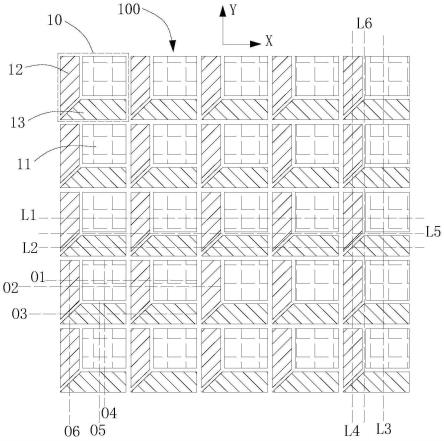

26.图1、图3是本发明一实施例的金属壳体电容器整体构成图;

27.图2、图4是本发明一实施例的金属壳体电容器中的金属壳体和塑料绝缘外壳构成图;

28.图5是本发明一实施例的塑料绝缘外壳的直线构件实施例;

29.图6是以往塑料壳体电容器发热测试试验结果;

30.图7是本发明的金属壳体电容器发热测试试验结果。

31.最佳实施方式

32.一种金属壳体电容器,其特征在于,包括:电容器模块10、金属材质外壳20、塑料绝缘构件和填充材料40;

33.所述电容器模块10由介电质薄膜卷取形成,两侧形成有导电性的热喷涂面,包含电容器器件c、第一汇流条1、第二汇流条2、绝缘片;所述第一汇流条1电连接于所述电容器器件c的一侧热喷涂面,在露出侧具备第一接出端子1a;所述第二汇流条2电连接于所述电容器器件c的另一侧热喷涂面,在露出侧具备第二接出端子2a,所述绝缘片介于第一汇流条1与第二汇流条2之间,使重叠的区域绝缘;

34.所述金属材质外壳20具备供所述电容器模块10内置的空间,由金属材质构成;

35.所述塑料绝缘构件位于电容器模块10与金属材质外壳20之间,执行电容器模块10与金属材质外壳20之间的绝缘功能;

36.所述填充材料40以胶或液体状填充到电容器模块10与金属材质外壳20之间的空间并固化。

37.在本发明一实施例的一种金属壳体电容器中,优选所述塑料绝缘构件为塑料绝缘外壳30,具有划分成多个的开放部并形成立体空间,同时具备开放部,所述开放部用于供填充材料渗透到位于形成空间轮廓的多个平面上的绝缘间隙形成构件,开放部的面积比率为对应面总面积的至少50%以上,所述塑料绝缘构件的厚度为1mm~10mm。

38.在本发明一实施例的一种金属壳体电容器中,优选所述塑料绝缘外壳30为塑料外壳,具有划分为多个的开放部并形成立体空间,位于形成空间轮廓的多个平面上的绝缘间隙形成构件以网状配备。

具体实施方式

39.下面结合附图对本发明一实施例的金属壳体电容器作进一步说明:图1、图3是本发明一实施例的金属壳体电容器整体构成图,图2、图4是本发明一实施例的金属壳体电容器中的金属壳体和塑料绝缘外壳构成图,图5是本发明一实施例的塑料绝缘外壳的直线构件实施例。

40.如图1至图5所示,一种金属壳体电容器,其特征在于,包括:电容器模块10、金属材质外壳20、塑料绝缘构件和填充材料40。

41.如图1和图3所示,所述电容器模块10由介电质薄膜卷取形成,两侧形成有导电性的热喷涂面,包含电容器器件c、第一汇流条1、第二汇流条2、绝缘片;所述第一汇流条1电连接于所述电容器器件c的一侧热喷涂面,在露出侧具备第一接出端子1a;所述第二汇流条2电连接于所述电容器器件c的另一侧热喷涂面,在露出侧具备第二接出端子2a,所述绝缘片

介于第一汇流条1与第二汇流条2之间,使重叠的区域绝缘。所述金属材质外壳20具备供所述电容器模块10内置的空间,由金属材质构成。所述塑料绝缘构件位于电容器模块10与金属材质外壳20之间,执行电容器模块10与金属材质外壳20之间的绝缘功能。所述填充材料40以胶或液体状填充到电容器模块10与金属材质外壳20之间的空间并固化,所述填充材料40可以为环氧树脂或聚氨酯等。

42.如图1至图4所示,优选的,所述塑料绝缘构件为塑料绝缘外壳30,具有划分成多个的开放部并形成立体空间,同时具备开放部,所述开放部用于供填充材料渗透到位于形成空间轮廓的多个平面上的绝缘间隙形成构件,开放部的面积比率为相应面全体面积的至少50%以上,所述塑料绝缘构件30的厚度为1mm~10mm。

43.如图2和图4所示,优选的,在一实施例中,塑料绝缘外壳30的外部轮廓以与金属材质外壳20内部轮廓相应的方式形成,塑料绝缘外壳30可以形成具有紧密插于金属材质外壳20内部面所需的最小限度的间隔。

44.在一实施例中,塑料绝缘外壳30的内部轮廓比电容器模块10的外部轮廓大1mm~2mm左右,在所述塑料绝缘外壳30的内部轮廓与电容器模块10外部轮廓之间存在1mm~2mm左右间隔,流动性优异的填充材料40填充于上述间隙中。

45.如图1所示,在一实施例中,塑料绝缘外壳30的内部侧壁(并非开口面和底面的四面侧壁、绝缘间隙形成构件32、33、34、35内部轮廓比电容器模块10的外部轮廓大1mm~2mm左右,因而投入开口部(上部开口部)的流动性优异的填充材料流入并填充于开口部(上部开口部)附近塑料绝缘外壳30的侧壁轮廓与电容器模块10外部轮廓之间存在的约1mm~2mm左右的隙缝之间。

46.优选的,塑料绝缘外壳30为塑料外壳,具有划分为多个的开放部并形成立体空间,位于形成空间轮廓的多个平面上的绝缘间隙形成构件以网状配备。

47.如图1至图4所示,优选的,所述金属材质外壳20形成大致六面体形空间,除了提供用于供填充材料填充的投入空间的第一开口部26之外的其余五个面封闭,塑料绝缘外壳30具有与所述金属材质外部壳体20内侧面相对应的轮廓,在所述第一开口部位置,在除第二开口部36之外的五个面配备有绝缘间隙形成构件31、32、33、34、35,位于形成空间轮廓的多个平面上的绝缘间隙形成构件以网状配备。

48.塑料绝缘外壳30通过划分成多个的开放部30a供填充材料渗透并固化,使塑料绝缘外壳30可以牢牢地固定于金属材质外部壳体20的内侧面。此时,绝缘间隙形成构件31、32、33、34、35发挥使电容器模块10与金属材质外部壳体20内侧面之间的间隔保持固定的功能。塑料的材质可以为ps、pet、pp、pps、pbt、pc、abs材质。

49.《绝缘间隙形成构件为厚部和薄部反复交替的形态》

50.如图2、图4、图5a所示,绝缘间隙构件31、32、33、34、35由塑料直线构件相互交叉构成网,形成一面开放的立体形状的网,

51.所述塑料直线构件p是以厚部《厚的部位,p1》和薄部《薄的部位,p2》反复交替的形状配备,所述薄部的厚度t2小于所述厚部的厚度t1,

52.因此,当塑料绝缘外壳30和电容器模块10安放于金属材质外壳20内部时,与由所述薄部《薄的位置,p2》而形成的错层空间(p-开口1)相应,由于邻接第一开口部、第二开口部的绝缘间隙形成构件而变小的填充材料渗透空间进一步加大,使填充材料更容易渗透填

充。

53.通过测试结果可知,塑料直线构件p的厚部p1的厚度t1为2mm~5mm;薄部p2的厚度t2为0.7mm~4mm,这可以保持金属与电容器模块质之间既定的强度和间隙,而且填充材料投入性也优异。例如,构成绝缘间隙形成构件31、32、33、34、35的塑料直线构件p的厚部的厚度可以制作成横向面、纵向面均2.5mm,薄部为1.0mm的形态。

54.《绝缘间隙形成构件为脉冲波形态》

55.如图2、图4、图5b所示,塑料绝缘外壳30的绝缘间隙形成构件31、32、33、34、35由塑料直线构件p相互交叉构成网,形成一面开放的立体形状的网,塑料直线构件p可以由脉冲波形状的直线构件形成,所述直线构件具有第三厚度t3,具有由弯曲与展开反复交替的整体上直线形轮廓。

56.塑料绝缘外壳30和电容器模块10安放于金属材质外部壳体20内部时,与在所述直线形轮廓上形成的反复形成空间(p-开口2)相应,由于邻接第一开口部、第二开口部的绝缘间隙形成构件而变小的填充材料渗透空间进一步加大,使填充材料容易渗透填充。

57.另外,当网状塑料绝缘外壳的绝缘间隙形成构件以脉冲波形态构成时,在填充环氧树脂时,环氧树脂完全填充,不形成气穴,提高金属壳体与电容器p/n极间的绝缘耐压,不发生不良。

58.《露出侧绝缘构件》

59.如图1至图5所示,本发明的金属壳体电容器还包括:多个第一汇流条延伸部,所述第一汇流条延伸部在第一汇流条1上一体形成,在露出于金属材质外壳20或填充材料40外部的状态下,在第一汇流条延伸部末端形成有所述第一接出端子1a;第二汇流条延伸部,所述第二汇流条延伸部在所述第二汇流条2上一体形成,与所述第一汇流条延伸部重叠,在露出于金属材质外壳20或填充材料40外部的状态下,在第二汇流条延伸部末端形成有所述第二接出端子2a;其中,至少两个以上的第一汇流条延伸部和第二汇流条延伸部分别构成对并重叠,形成至少两个以上的延伸部结合体12;露出侧绝缘构件50,所述露出侧绝缘构件50用于所述电容器模块10的延伸部结合体12的非露出侧与所述金属材质外壳20的开口侧上边之间的绝缘;

60.优选的,露出侧绝缘构件50与所述塑料绝缘外壳30一体注塑成型,其用于所述电容器模块10的延伸部结合体12的非露出侧与金属材质外壳20的开口侧上边之间的绝缘。

61.如图3所示,在一实施例中,露出侧绝缘构件50形成至少有两种形式,可以为

“┐

状构件”或“匚状构件”,所述

“┐

状构件”由竖直条和水平部构成,所述竖直条与所埋设的塑料绝缘外壳(30)连接并向开口部侧向上延伸,所述水平部在所述竖直部的末端竖直折弯并接于金属材质外部壳体(20)的开口侧上边;所述“匚状构件”由竖直条、水平部和第二竖直部构成,所述竖直条与所埋设的塑料绝缘外壳(30)连接并向开口部侧向上延伸,所述水平部在所述竖直部末端竖直折弯并接于金属材质外部壳体(20)的开口侧上边,所述第二竖直部在水平部的末端再次向下折弯。

62.壳体形态的塑料绝缘构件(30)具有划分为多个的开放部并形成立体空间,与金属材质外壳(20)为分别生产;电容器模块(10)插入具有划分成多个开放部的并形成立体空间的塑料绝缘外壳(30);在电容器模块(10)和塑料绝缘外壳(30)插入金属材质外壳(20)后,投入填充材料(40)并使用模具进行固化,所述电容器模块(10)、塑料绝缘外壳(30)和金属

材质外壳(20)固定成一体。

63.《散热效果》

64.图6是以往塑料壳体电容器发热测试试验结果,图7是本发明的金属壳体电容器发热测试试验结果。

65.在137a脉动电流、16khz切换频率、85℃环境温度、65℃冷却水的条件下,在逆变器电路中测试的结果,如图6所示,塑料外壳(pps)电容器组件中的最高温度可达94.7℃。如图7所示,在使用本发明的金属材质外壳的情况下,电容器组件中的最高温度为84.7℃。因此相比原有塑料(pps)壳体,铝壳体电容器的散热特性优异,具有低约10℃的效果。(pps壳体电容器温度上升94.7℃-铝电容器温度上升84.7℃=10℃)

66.pps导热率与铝壳体导热率的比率为0.359:92wm-1

c-1

。判断认为,壳体材质为铝时,导热率非常高,电容器内部散热效果大,铝壳体电容器温度上升试验中,发热非常低。由于使用铝壳体,因而

△

t低,约为10℃,因而电容器容量和体积可以如下所示减小。

67.【表1】

[0068][0069]

电容器容量减小25.2%,因此材料费成本减少25.2%,对外竞争力提高。体积减小19.1%,因而具有有利于封装设计的优点。汇流条材质为铜,因此铜的需要量减少约50%,具有节省成本效果。以往结构是在冷却散热器上排列igbt,板条压住igbt,在板条上贴上导热垫后,放上pps壳体电容器进行组装。在使用金属壳体的情况下,在散热器上排列igbt,将电容器壳体与铝外壳压合,变更为这种方式时,具有板条、导热垫和汇流条厚度变薄的优点,具有电容器容量减小且大量节约成本的效果。

[0070]

本发明就上述提及的优选实施例进行了说明,但本发明的范围不限定于这种实施例,本发明的范围根据以下的权利要求书确定,可以包括属于与本发明均等范围的多样修订及变形。

[0071]

需要指出的是,以下权利要求书记载的附图标记单纯用于帮助理解发明,不影响权利范围的解释,不得根据记载的附图标记而缩小解释权利范围。

[0072]

《工业实用性》

[0073]

根据本发明,提供一种在金属外壳内部具有网状塑料绝缘外壳的金属壳体电容器,在保持金属壳体优异散热特性的同时,可以解决金属壳体与电容器p/n极间发生短路问题。

[0074]

另外,根据本发明,提供一种金属壳体电容器,其塑料绝缘外壳以网状构成以便具有多个开放部,由于通过开放部流入,因而金属与填充材料直接结合面积增大,粘合力提高,利用填充材料使金属外壳、塑料外壳及电容器模块(单元)之间相互结合,同时通过塑料绝缘外壳的绝缘间隙形成构件厚度,准确地保持金属外壳内侧面与电容器模块(单元)之间的间隔。

[0075]

另外,根据本发明,提供一种金属壳体电容器,使构成塑料绝缘外壳绝缘间隙形成

构件的直线构件以由厚部和薄部反复交替而形成错层空间的形态或脉冲波形状体现,在填充环氧树脂时完全填充,不形成气穴,即使在强振动下耐久性也优异,提高金属壳体与电容器p/n极间的绝缘耐压,不发生不良。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。