1.本发明涉及一种以聚四氟乙烯为主成分的气密耐久性和抗弯性优异的层叠管。

背景技术:

2.在要求耐化学性、耐热性等的用途中,作为弯曲性优异的管,使用由多孔结构的聚四氟乙烯(下面记作ptfe)构成的管。已知有使该多孔结构的管具有气密性的管(现有技术文献1)、配置有由充实结构的聚四氟乙烯和热塑性氟树脂等构成的层的管(现有技术文献2)等。这些柔性管存在下述问题:由于管的大部分由多孔结构的ptfe构成,因此可以以较小弯曲半径进行弯曲,但若以较小弯曲半径反复弯曲,则对由充实ptfe的薄膜构成的内层带来较大负荷,在早期阶段产生裂纹,气密性降低。

3.内层设有具有气密性的层的多孔ptfe所构成的层叠管在各种用途中向管内部插入流体、夹具、缆线等而使用,但存在若弯曲半径过小,则管的弯曲部分扁平而难以使用这样的问题作为另一个问题。

4.现有技术文献

5.专利文献

6.专利文献1:日本特开平6-270301号公报

7.专利文献2:日本特开平8-72178号公报

技术实现要素:

8.本发明的目的在于提供一种柔软且气密耐久性优异的包含聚四氟乙烯作为主成分的层叠管。另外,本发明的另一个目的在于提供一种耐弯曲性优异且可抑制使管弯曲时的扁平的柔软的层叠管。

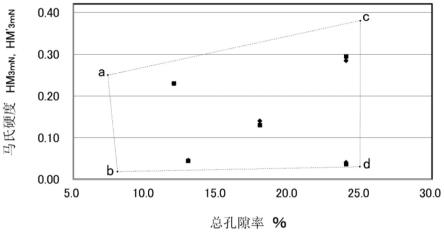

9.本发明的发明人为了解决上述课题进行了潜心研究,结果发现,下述层叠管是解决上述课题的优选方案,从而完成了本发明,即,一种包含聚四氟乙烯作为主成分的层叠管,在坐标图上的横轴为管的总孔隙率(%),纵轴为所述管的马氏硬度hm

3mn

时,表示特性的坐标点进入该图上的四个坐标点a(7.5,0.25)、b(8,0.02)、c(25,0.38)和d(25,0.03)连结而成的四边形中。

10.层叠管更优选在坐标图上的横轴为管的总孔隙率(%),纵轴为所述管的马氏硬度hm

3mn

时,表示特性的坐标点进入该图上的四个坐标点a(7.5,0.25)、b(8,0.02)、c’(25,0.33)和d(25,0.03)连结而成的四边形中。

11.另外,本发明的课题优选通过如下层叠管而解决,即,一种包含聚四氟乙烯作为主成分的层叠管,在坐标图上的横轴为管的总孔隙率(%),纵轴为所述管的马氏硬度hm

′

3mn

时,表示该层叠管的特性的坐标点进入该图上的四个坐标点a(7.5,0.25)、b(8,0.02)、c(25,0.38)和d(25,0.03)连结而成的四边形中。

12.层叠管更优选在坐标图上的横轴为管的总孔隙率(%),纵轴为所述管的马氏硬度hm

′

3mn

时,表示特性的坐标点进入该图上的四个坐标点a(7.5,0.25)、b(8,0.02)、c’(25,

0.33)和d(25,0.03)连结而成的四边形中。

13.另外,本发明的层叠管优选为如下层叠管,即,一种包含聚四氟乙烯作为主成分的层叠管,所述层叠管的总孔隙率为8%以上且27%以下,所述层叠管的内表面的依据iso14577-1测定的压头的压入深度和马氏硬度满足以下的式(1)和式(2)。

14.0.02≤hm

3mn

≤0.38

ꢀꢀꢀ

式(1)

[0015]-0.0450/μm≤(hm

4mn-hm

3mn

)/(d

4mn-d

3mn

)≤-0.0010/μm式(2)

[0016]

其中,d

3mn

(μm)和hm

3mn

分别表示施加负荷的过程中试验力到达3mn时的压头的压入深度和层叠管的马氏硬度,d

4mn

(μm)和hm

4mn

分别表示达到最大试验力4mn时的压头的压入深度和层叠管的马氏硬度。

[0017]

本发明的层叠管的内表面更优选依据iso14577-1测定的压头的压入深度和马氏硬度满足以下的式(3)和式(4)。

[0018]

0.03≤hm

3mn

≤0.33

ꢀꢀꢀ

式(3)

[0019]-0.0400/μm≤(hm

4mn-hm

3mn

)/(d

4mn-d

3mn

)≤-0.0013/μm式(4)

[0020]

本发明的层叠管的内表面进一步优选依据iso14577-1测定的压头的压入深度和马氏硬度满足以下的式(5)和式(6)。

[0021]

0.04≤hm

3mn

≤0.25

ꢀꢀꢀ

式(5)

[0022]-0.0300/μm≤(hm

4mn-hm

3mn

)/(d

4mn-d

3mn

)≤-0.0015/μm式(6)

[0023]

另外,本发明的层叠管优选为如下层叠管,即,一种包含聚四氟乙烯作为主成分的层叠管,所述层叠管的总孔隙率为8%以上且27%以下,所述层叠管的内表面的依据iso14577-1测定的压头的压入深度和马氏硬度满足以下的式(7)和式(8)。

[0024]

0.02≤hm’3mn

≤0.38

ꢀꢀꢀ

式(7)

[0025]-0.0700/μm≤(hm’3mn-hm’2.5mn

)/(d’3mn-d’2.5mn

)≤-0.0020/μm式(8)

[0026]

其中,d’2.5mn

(μm)和hm’2.5mn

分别表示施加负荷的过程中试验力达到2.5mn时的压头的压入深度和层叠管的马氏硬度,d’3mn

(μm)和hm’3mn

分别表示达到最大试验力3mn时的压头的压入深度和层叠管的马氏硬度。

[0027]

本发明的层叠管的内表面更优选依据iso14577-1测定的压头的压入深度和马氏硬度满足以下的式(9)和式(10)。

[0028]

0.03≤hm’3mn

≤0.33

ꢀꢀꢀ

式(9)

[0029]-0.0650/μm≤(hm’3mn-hm’2.5mn

)/(d’3mn-d’2.5mn

)≤-0.0027/μm式(10)

[0030]

本发明的层叠管的内表面进一步优选依据iso14577-1测定的压头的压入深度和马氏硬度满足以下的式(11)和式(12)。

[0031]

0.04≤hm’3mn

≤0.25

ꢀꢀꢀ

式(11)

[0032]-0.0600/μm≤(hm’3mn-hm’2.5mn

)/(d’3mn-d’2.5mn

)≤-0.0055/μm式(12)

[0033]

另外,本发明的层叠管优选在坐标图上的横轴为管的总孔隙率(%),纵轴为所述管的马氏硬度hm

3mn

时,表示该层叠管的特性的坐标点进入该图上的四个坐标点a(7.5,0.25)、b(8,0.02)、c(25,0.38)和d(25,0.03)连结而成的四边形中,并进一步满足满足上述的式(2),更优选进一步满足式(4),进一步优选进一步满足式(6)。

[0034]

另外,本发明的层叠管优选在坐标图上的横轴为管的总孔隙率(%),纵轴为所述管的马氏硬度hm

3mn

时,表示特性的坐标点进入该图上的四个坐标点a(7.5,0.25)、b(8,

0.02)、c’(25,0.33)和d(25,0.03)连结而成的四边形中,并进一步满足上述的式(2),更优选进一步满足式(4),进一步优选进一步满足式(6)。

[0035]

另外,本发明的层叠管优选在坐标图上的横轴为管的总孔隙率(%),纵轴为所述管的马氏硬度hm

′

3mn

时,表示该层叠管的特性的坐标点进入该图上的四个坐标点a(7.5,0.25)、b(8,0.02)、c(25,0.38)和d(25,0.03)连结而成的四边形中,并进一步满足上述的式(8),更优选进一步满足式(10),进一步优选进一步满足式(12)。

[0036]

另外,本发明的层叠管优选在坐标图上的横轴为管的总孔隙率(%),纵轴为所述管的马氏硬度hm

′

3mn

时,表示特性的坐标点进入该图上的四个坐标点a(7.5,0.25)、b(8,0.02)、c’(25,0.33)和d(25,0.03)连结而成的四边形中,并进一步满足上述的式(8),更优选进一步满足式(10),进一步优选进一步满足式(12)。

[0037]

本发明的层叠管的气密耐久性优异,即使将管反复弯曲5万次以上,也能够维持气密性或液密性。另外,在使管自然弯曲时,能够在抑制抑制管的弯曲部的扁平的同时进行使用。

附图说明

[0038]

图1是本发明的层叠管的一个例子的示意图。

[0039]

图2是示出本发明的层叠管的总孔隙率和马氏硬度hm的图的一个例子的图。

[0040]

图3是示出本发明的层叠管的总孔隙率和马氏硬度hm的图的一个例子的图。

具体实施方式

[0041]

本发明的层叠管以ptfe为主成分。在本发明中,“主成分”表示构成管的全部树脂中以体积计构成90%以上。本发明中使用的ptfe可以为四氟乙烯(以下,称为“tfe”)的均聚物,也可以为改性的ptfe。改性的ptfe是tfe与少量tfe以外的单体聚合而成的。少量tfe以外的单体可列举例如三氟氯乙烯(ctfe)、六氟丙烯(hfp)、全氟烷基乙烯基醚(ppve)等。层叠管中还可以含有ptfe以外的树脂,作为构成层叠管的ptfe以外的树脂,可列举例如四氟乙烯/六氟乙烯共聚物(fep)、四氟乙烯/全氟烷基乙烯基醚共聚物(pfa)、乙烯/四氟乙烯共聚物(etfe)、聚三氟氯乙烯共聚物(pctfe)、聚偏氟乙烯(pvdf)等。

[0042]

本发明的层叠管具有2层以上的层。通过具有2层以上的层,能够构成多功能的管。图1示意性示出本发明的层叠管的一个例子。图1的层叠管1是作为简单示例的2层结构。例如,可以在2层中的一层上设置致密层或气密层。致密层是指气密性或液密性优异的层,柔软层是指富有柔软性的层。在本发明中,还可以设置其它功能层。

[0043]

上述致密层优选由高密度ptfe构成,致密层的厚度优选0.075mm~0.20mm,更优选为0.15mm以下。为了形成致密层,有以高密度将ptfe挤出成管状的方法、将高密度ptfe膜卷绕成圆筒状的方法等。具体可列举如下所述的方法。

[0044]

在利用以高密度将ptfe挤出成管状的方法形成致密层的情况下,例如,可以如下操作。

[0045]

将ptfe细粉与作为挤出助剂的有机溶剂混合,加压而制成预成型体。接着,将预成型体用挤出机成型为管形状。将成型后的管形状的ptfe加热至ptfe的熔点以下的温度,使有机溶剂挥发而使其干燥。干燥后的管形状的ptfe通过加热至ptfe的熔点以上的温度,有

机溶剂挥发而产生的孔隙关闭,得到高密度的ptfe管。另外,致密层可以由ptfe形成,该ptfe是在使由预成型体成型的管形状的ptfe的有机溶剂挥发后,一边在ptfe的熔点以下的温度下加热一边进行单轴或双轴拉伸,然后压缩而进行密度化而成的。若在单轴或双轴拉伸后进行压缩而高密度化,则能够调整伸长率、拉伸性能以及操作壁度等。如上形成的致密层可以将外径与所制作的层叠管的内径大致相同的管等作为芯材,并在芯材被覆该高密度ptfe管而准备。如此形成的致密层可以在加热至ptfe的熔点以上进行煅烧后层叠其它层,也可以在未煅烧的状态下层叠其它层。

[0046]

在通过将高密度ptfe膜卷绕成圆筒状的方法形成致密层的情况下,例如,可以如下操作。

[0047]

将ptfe细粉和作为挤出助剂的有机溶剂混合,加压而制成预成型体。接着,将预成型体用挤出机成型为膜形状。将成型后的膜形状的ptfe加热至熔点以下的温度,使有机溶剂挥发而使其干燥。干燥后的膜形状的ptfe加热至ptfe的熔点以上的温度,能够得到高密度ptfe膜。例如,可以将外径与所制作的层叠管的内径大致相同的管材等作为芯材,并在芯材卷绕该高密度ptfe膜而形成层叠管的致密层。向芯材的高密度ptfe膜的卷绕方式可以为烟草卷绕,也可以为螺旋卷绕。另外,致密层可以由ptfe膜形成,该ptfe膜是在使由预成型体成型的膜形状的ptfe的有机溶剂挥发后,一边在ptfe的熔点以下的温度下加热一边进行单轴或双轴拉伸,然后压缩而密度化而成的,在该情况下,也同样可以卷绕于芯材而形成。或者,致密层也可以由ptfe形成,该ptfe是将单轴或双轴拉伸后的ptfe膜卷绕于芯材后,通过口模等从外表面进行压缩,进行密度化而成的。如此形成的致密层可以在加热至ptfe的熔点以上进行煅烧后层叠其它层,也可以在未煅烧的状态下直接层叠其它层。

[0048]

上述柔软层优选由孔隙率为20%以上的ptfe构成。孔隙率为20%以上的ptfe与ptfe树脂中包含孔隙内的空气相应地低密度化。在本发明中,柔软层的厚度可以根据层叠管所需的强度等适当确定,通常由0.10mm~2.0mm左右构成。

[0049]

柔软层例如可以通过下述等方法形成,即,在包含致密层的管的外侧被覆在挤出成型后进行单轴或双轴拉伸以使孔隙率为20%以上的ptfe管而形成方法;将单轴或双轴拉伸后的ptfe膜卷绕在包含致密层的管的外侧而形成的方法。具体而言,可以通过如下所述的方法等来形成。

[0050]

在通过在包含致密层的管的外侧被覆进行单轴或双轴拉伸而使孔隙率为20%以上的ptfe管的方法来形成柔软层的情况下,例如,可以如下操作。

[0051]

将ptfe细粉和有机溶剂混合而制成的预成型体投入到挤出机中,成型为管形状。将成型后的管形状的ptfe加热至熔点以下的温度使有机溶剂挥发后,在ptfe的熔点以下的温度下进行单轴或双轴拉伸而制成孔隙率为20%以上的ptfe管。将如此制成的孔隙率为20%以上的ptfe管被覆于如上准备的包含致密层的管的外侧,形成柔软层。所形成的层叠管可以整体加热至ptfe的熔点以上的温度(例如360℃)进行煅烧而一体化。

[0052]

另外,在通过将单轴或双轴拉伸后的孔隙率为20%以上的ptfe膜卷绕在包含致密层的管上的方法形成柔软层的情况下,例如,可以如下操作。

[0053]

将ptfe细粉和有机溶剂混合制成的预成型体投入到挤出机中,成型为膜形状。将成型后的膜形状的ptfe加热至熔点以下的温度使挥发有机溶剂后,在ptfe的熔点以下的温度下进行单轴或双轴拉伸,制成孔隙率为20%以上的ptfe膜。将如上制成的孔隙率为20%

以上的ptfe膜卷绕在如上准备的包含致密层的管的外侧,形成柔软层。向包含致密层的管的外侧的ptfe膜的卷绕方式可以为烟草卷绕,也可以为螺旋卷绕。形所成的层叠管可以整体加热至ptfe的熔点以上的温度(例如360℃),进行煅烧而一体化。

[0054]

本发明的层叠管的总孔隙率优选在约8%以上且约27%以下的范围。其中,管的总孔隙率是指每单位长度的层叠管整体包含的孔隙的体积在该单位长度的层叠管整体的体积中所占的比例(百分比)。具有2层以上的层且总孔隙率在上述范围的层叠管的气密耐久性优异。在本发明中,气密耐久性是指即使将管反复弯曲5万次以上,也可维持气密性或液密性。如上所述的现有管在反复的弯曲试验中,管的一部分产生裂纹而气密性降低,与此相对,本发明的管的气密耐久性优异,即使弯曲5万次以上,气密性也不会降低。

[0055]

所制成的层叠管的总孔隙率例如可以如下求得。以单位长度(例如10mm)切取层叠管,准确测定内径和外径,计算所切取的层叠管的体积v。体积v的层叠管中包括体积p的孔隙。测定体积v的层叠管的重量,求出层叠管的密度(g/cm3)。层叠管主要由ptfe构成时,将高密度ptfe的密度设为2.2g/cm3,通过下式求出总孔隙率。

[0056]

总孔隙率=p/v=1-(层叠管的密度/2.2)

[0057]

本发明的层叠管优选依据iso14577-1在层叠管内表面测定的压头的压入深度和马氏硬度满足以下的式(1)和式(2)。

[0058]

0.02≤hm

3mn

≤0.38

ꢀꢀꢀ

式(1)

[0059]-0.0450/μm≤(hm

4mn-hm

3mn

)/(d

4mn-d

3mn

)≤-0.0010/μm式(2)

[0060]

本发明的层叠管更优选依据iso14577-1在内表面测定的压头的压入深度和马氏硬度满足以下的式(3)和式(4)。

[0061]

0.03≤hm

3mn

≤0.33

ꢀꢀꢀ

式(3)

[0062]-0.0400/μm≤(hm

4mn-hm

3mn

)/(d

4mn-d

3mn

)≤-0.0013/μm式(4)

[0063]

本发明的层叠管进一步优选依据iso14577-1在内表面测定的压头的压入深度和马氏硬度满足以下的式(5)和式(6)。

[0064]

0.04≤hm

3mn

≤0.25

ꢀꢀꢀ

式(5)

[0065]-0.0300/μm≤(hm

4mn-hm

3mn

)/(d

4mn-d

3mn

)≤-0.0015/μm式(6)

[0066]

其中,d

3mn

(μm)和hm

3mn

分别表示在施加负荷的过程中试验力达到3mn时的压头的压入深度和层叠管的马氏硬度,d

4mn

(μm)和hm

4mn

分别表示达到最大试验力4mn时的压头的压入深度和层叠管的马氏硬度。通过上述关系成立,在使管弯曲时,容易以适度的力弯曲,更不易扁平。

[0067]

另外,本发明的层叠管优选依据iso14577-1在层叠管内表面测定的压头的压入深度和马氏硬度满足以下的式(7)和式(8)。

[0068]

0.02≤hm’3mn

≤0.38

ꢀꢀꢀ

式(7)

[0069]-0.0700/μm≤(hm’3mn-hm’2.5mn

)/(d’3mn-d’2.5mn

)≤-0.0020/μm式(8)

[0070]

本发明的层叠管更优选依据iso14577-1在内表面测定的压头的压入深度和马氏硬度满足以下的式(9)和式(10)。

[0071]

0.03≤hm’3mn

≤0.33

ꢀꢀꢀ

式(9)

[0072]-0.0650/μm≤(hm’3mn-hm’2.5mn

)/(d’3mn-d’2.5mn

)≤-0.0027/μm式(10)

[0073]

本发明的层叠管进一步优选依据iso14577-1在内表面测定的压头的压入深度和

马氏硬度满足以下的式(11)和式(12)。

[0074]

0.04≤hm

3mn

≤0.25

ꢀꢀꢀ

式(11)

[0075]-0.0600/μm≤(hm’3mn-hm’2.5mn

)/(d’3mn-d’2.5mn

)≤-0.0055/μm式(12)

[0076]

其中,d’2.5mn

(μm)和hm’2.5mn

分别表示在施加负荷的过程中试验力达到2.5mn时的压头的压入深度和层叠管的马氏硬度,d’3mn

(μm)和hm’3mn

分别表示达到最大试验力3mn时的压头的压入深度和层叠管的马氏硬度。通过上述关系成立,在使管弯曲时,容易弯曲,更不易扁平。

[0077]

另外,本发明的层叠管优选在坐标图上的横轴为管的总孔隙率(%),纵轴为所述管的马氏硬度hm

3mn

时,表示上述特性的坐标点进入该图上的四个坐标点a(7.5,0.25)、b(8,0.02)、c(25,0.38)和d(25,0.03)连结而成的四边形中。

[0078]

本发明的层叠管更优选在坐标图上的横轴为管的总孔隙率(%),纵轴为所述管的马氏硬度hm

3mn

时,表示上述特性的坐标点进入该图上的四个坐标点a(7.5,0.25)、b(8,0.02)、c’(25,0.33)和d(25,0.03)连结而成的四边形中。

[0079]

另外,层叠管优选进一步满足上述的式(2)、式(4)、式(6)、式(8)、式(10)或式(12)。若层叠管的特性值在上述范围,则在使管自然弯曲时,容易适度弯曲,能够进一步抑制弯曲部的扁平。

[0080]

另外,本发明的层叠管优选在坐标图上的横轴为管的总孔隙率(%),纵轴为所述管的马氏硬度hm’3mn

时,表示上述特性的坐标点进入该图上的四个坐标点a(7.5,0.25)、b(8,0.02)、c(25,0.38)和d(25,0.03)连结而成的四边形中。

[0081]

本发明的层叠管更优选在坐标图上的横轴为管的总孔隙率(%),纵轴为所述管的马氏硬度hm’3mn

时,表示上述特性的坐标点进入该图上的四个坐标点a(7.5,0.25)、b(8,0.02)、c’(25,0.33)和d(25,0.03)连结而成的四边形中。

[0082]

另外,层叠管优选进一步满足上述的式(2)、式(4)、式(6)、式(8)、式(10)或式(12)。若层叠管的特性值在上述范围,则在使管自然弯曲时,能够以适度的力弯曲,能够进一步抑制弯曲部的扁平。

[0083]

实施例

[0084]

下面,使用实施例对本发明进行具体说明。

[0085]

实施例1

[0086]

在容器中混合ptfe细粉和有机溶剂,过筛去除块体之后,投入到预成型机中制成预成型体。将所制成的预成型体投入到料筒直径20mm的挤出机中,成型为管形状。然后,在130℃下干燥,并在350℃的烘箱中进行煅烧,制成高密度ptfe管。管的尺寸为内径3.75mm、壁厚0.135mm。接着,将该高密度ptfe管被覆于作为芯材的直径3.7mm的不锈钢管上备用。在其外周以孔隙率30%的ptfe膜层的厚度为0.465mm的方式螺旋状地卷绕厚度0.10mm、孔隙率30%的ptfe膜。

[0087]

将这样制成的ptfe层叠体在360℃以上的温度下煅烧10分钟使其一体化后,从不锈钢管上取下,制成总孔隙率12%的本发明的层叠管。

[0088]

比较例1

[0089]

与实施例1相同地操作,制成ptfe预成型体,通过挤出机成型为管形状。然后,在130℃下干燥,并在350℃的烘箱中进行煅烧,制成内径3.75mm、壁厚0.06mm的高密度ptfe

管。接着,将该高密度ptfe管被覆于作为芯材的直径3.7mm的不锈钢管上备用。在其外周以孔隙率45%的ptfe层的厚度为0.5mm的方式螺旋状地卷绕厚度0.10mm、孔隙率45%的未煅烧ptfe膜。

[0090]

将这样制成的ptfe层叠体在360℃以上的温度下煅烧10分钟使其一体化后,从不锈钢管上取下,制成总孔隙率40%的层叠管。

[0091]

《气密耐久性试验》

[0092]

为了对所制成的层叠管确认其耐久性能,实施气密耐久性试验。将所制成的管的一端固定,在该状态下,以10mm的曲率半径使其左右反复弯曲之后,确认空气是否从层叠管的内部向外部泄露(气密试验)。在反复弯曲5万次之前,按照5000次1度的间隔进行气密试验,其后按照2万次1度的间隔进行气密试验。即使反复弯曲超过20万次,气密试验中也未产生空气泄漏时,结束试验。

[0093]

本发明的层叠管即总孔隙率12%的实施例1的管在气密耐久性试验中即使完成20万次反复弯曲的试验,管外观也没有变化,维持与试验开始前同样的气密性,与此相对,总孔隙率40%的比较例1的管在仅弯曲4万次左右时就无法维持气密性。

[0094]

实施例2

[0095]

在容器中混合ptfe细粉和助剂,过筛去除块体后,投入到预成型机中制成预成型体。将所制成的预成型体投入到料筒直径20mm的挤出机中,成型为管形状。然后,在130℃下干燥,并在350℃的烘箱中进行煅烧,制成内径3.23mm、壁厚0.09mm的高密度ptfe管。接着,将该高密度ptfe管被覆于作为芯材的直径3.2mm的不锈钢管上备用。在其外周以孔隙率30%的ptfe层的厚度为0.41mm的方式螺旋状地卷绕厚度0.10mm、孔隙率30%的ptfe膜。

[0096]

将这样制成的ptfe层叠体在360℃以上的温度下煅烧10分钟使其一体化之后,从不锈钢管上取下,制成总孔隙率13%的本发明的层叠管。

[0097]

实施例3

[0098]

在容器中混合ptfe细粉和助剂,过筛去除块体之后,投入到预成型机中制成预成型体。将所制成的预成型体投入到挤出机中,成型为管形状。然后,在130℃下干燥后,加热至360℃以上进行煅烧。所制成的高密度ptfe管为内径3.75mm、壁厚0.12mm。此外,另外制作孔隙率20%以上的ptfe管。将ptfe细粉和助剂混合制成预成型体,用挤出机成型为管形状,然后,在327℃以下的温度下沿管的长边方向拉伸,制成孔隙率20%以上的ptfe管。得到的管为孔隙率52%、壁厚0.5mm。接着,将所制成的高密度ptfe管被覆在作为芯材的直径3.7mm的黄铜管的周围备用。在其外侧被覆孔隙率52%的ptfe管。将这样制成的ptfe层叠体在360℃以上的温度下煅烧10分钟使其一体化后,从黄铜管上取下,制成总孔隙率24%的本发明的多层管。

[0099]

实施例4

[0100]

在容器中混合ptfe细粉和助剂,过筛去除块体后,投入到预成型机中制成预成型体。将所制成的预成型体投入到挤出机中,成型为管形状。然后,在130℃下干燥后进行单轴拉伸,准备孔隙率70%的ptfe管。除该孔隙率70%的ptfe管之外,准备厚度0.02mm的pfa膜。在作为芯材的直径3.7mm的不锈钢管上被覆上述孔隙率70%的ptfe管后,通过口模进行压缩,形成厚度0.100mm的高密度ptfe的层。在其外周烟草卷绕厚度0.02mm的pfa膜,再在其外周以厚度为0.48mm的方式螺旋状地卷绕厚度0.145mm、孔隙率35%的未煅烧ptfe膜。

[0101]

将这样制成的ptfe层叠体在360℃以上的温度下煅烧10分钟之后,从不锈钢管上取下,制成总孔隙率18%的本发明的多层管。

[0102]

实施例5

[0103]

在容器中混合ptfe细粉和助剂,过筛除去块体后,投入到预成型机中制成预成型体。将所制成的预成型体投入到挤出机中,成型为管形状。然后,在130℃下干燥后进行单轴拉伸,准备孔隙率70%的ptfe管。在作为芯材的直径3.2mm的不锈钢管上被覆上述的孔隙率70%的ptfe管后,通过口模进行压缩,形成厚度0.100mm的高密度ptfe层。在其上以厚度为0.32mm的方式螺旋状地卷绕厚度0.145mm、孔隙率35%的未煅烧ptfe膜。

[0104]

将这样制成的ptfe层叠体在360℃以上的温度下煅烧10分钟后,从不锈钢管上取下,制成总孔隙率24%的本发明的多层管。

[0105]

《仪表化压入硬度试验》

[0106]

依据iso14577-1,从层叠管的内表面侧进行仪表化压入硬度试验。在该测定中,得到马氏硬度和压头的压入深度的关系数据。测定装置使用岛津动态超显微硬度计duh-201s(株式会社岛津制作所制)。通过利用控制试验力来进行的试验方法进行测定。以所制成的层叠管的长边方向为长度方向,从其上切出宽度2.0~2.5mm左右的长条状,制成测定样品。测定管形状的样品时,若切出细长条状进行测定,则不会受管的径向挠曲的影响,故优选。所切出的样品沿压入方向固定于具备具有刚性的支撑体的试验片支架,通过放大镜调整位置,以使样品的管内表面侧的表面与压头垂直抵接。测定条件如下设置,其以外的条件和操作按照iso14577-1的记载。

[0107]

测定条件1

[0108]

测定模式:压头压入试验(负载-卸载试验)

[0109]

测定压头:棱间角115

°

的三棱锥压头(berkovich型)

[0110]

最大试验力:4mn

[0111]

最小试验力:0.02mn

[0112]

负载速度:0.1463mn/sec

[0113]

负载保持时间:10sec

[0114]

卸载保持时间:10sec

[0115]

物镜倍率:50倍

[0116]

测定温度:23℃

±

2℃

[0117]

测定条件2

[0118]

测定模式:压头压入试验(负载-卸载试验)

[0119]

测定压头:棱间角115

°

的三棱锥压头(berkovich型)

[0120]

最大试验力:3mn

[0121]

最小试验力:0.02mn

[0122]

负载速度:0.1463mn/sec

[0123]

负载保持时间:10sec

[0124]

卸载保持时间:10sec

[0125]

物镜倍率:50倍

[0126]

测定温度:23℃

±

2℃

[0127]

《弯曲试验-变形外形尺寸的测定》

[0128]

弯曲试验依据jis k6330-9:2003的a法进行测定。将测定时的层叠管的弯曲半径(c

×

1/2)设为10mm。作为对象的层叠管的平均外径d使用激光外径测定器进行测量。预先使两片平行导板的间隔大于(c 2d),在导板之间设置层叠管,接着,在该状态下将导板的间隔缩小为(c 2d)。在导板的间隔为(c 2d)的状态下,在层叠管的弯曲部分处测定层叠管的变形。使用激光外径测定器测定层叠管的变形外径尺寸t(短径),求出t/d值。将该t/d值作为弯曲扁平率。测定在23℃

±

2℃下进行。

[0129]

《弯曲试验力测定》

[0130]

弯曲试验力测定依据jis k7171:2016进行测定。在支点间距离为64mm、试验速度为500mm/min下进行。将试验片的长度设为80mm,在23℃

±

2℃的环境下进行测定。将挠曲25mm时的试验力记录为弯曲试验力(n)。

[0131]

将对各实施例的管进行各试验而得的结果示于表1和表2。将仪表化压入硬度试验的测定条件1下测定的结果示于表1,将仪表化压入硬度试验的测定条件2下测定的结果示于表2。

[0132]

表1

[0133]

ꢀꢀ

实施例1实施例2实施例3实施例4实施例5总孔隙率%1213241824hm

3mn 0.230.0440.300.130.037d

3mn 7.0116.206.279.3517.79hm

4mn 0.160.0360.170.110.026d

4mn 9.8220.728.8911.9324.41(hm

4mn-hm

3mn

)/(d

4mn-d

3mn

)

×

10-2-2.55-0.18-3.84-0.94-0.16弯曲试验力n2.301.302.612.201.20弯曲扁平率%8686918282

[0134]

表2

[0135]

ꢀꢀ

实施例1实施例2实施例3实施例4实施例5总孔隙率%1213241824hm

′

2.5mn 0.310.0670.370.170.05d

′

2.5mn

ꢀꢀꢀꢀꢀꢀ

hm

′

3mn 0.230.0460.290.140.041d

′

3mn 7.0015.906.348.8916.85(hm

′

3mn-hm

′

2.5mn

)/(d

′

3mn-d

′

2.5mn

)

×

10-2-5.31-0.55-6.93-1.92-0.38弯曲试验力n2.301.302.612.201.20弯曲扁平率%8686918282

[0136]

另外,图2和图3是横轴为管的总孔隙率(%),纵轴为上述管的马氏硬度hm

3mn

或hm’3mn

的图。图2的图上绘制了坐标点a(7.5,0.25)、b(8,0.02)、c(25,0.38)和d(25,0.03)用虚线连结而成的四边形和表示各实施例的特性的坐标点。图3的图上绘制了坐标点a(7.5,0.25)、b(8,0.02)、c’(25,0.33)和d(25,0.03)用虚线连结而成的四边形和表示各实施例的特性的坐标点。

[0137]

本发明的实施例1~5的层叠管能够以适度的力使管弯曲,可抑制管的弯曲部处的管的扁平。在气密耐久性试验中,本发明的实施例的管即使完成了20万次反复弯曲,管外观也没有变化,均能够维持与试验开始前同样的气密性。

[0138]

产业上的可利用性

[0139]

本发明的层叠管具有耐化学药品性、耐热性和柔软性,且气密耐久性优异,因此,也能够配置在反复施加弯曲负载处用于流体输送等。特别是适用于要求耐化学性、清洁性的医疗、制药、半导体等相关的用途等。

[0140]

符号说明

[0141]

1本发明的层叠管

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。