一种基于电路重构的纯电动汽车bdu集成化测试系统

技术领域

1.本发明属于bdu测试技术领域,具体是涉及一种基于电路重构的纯电动汽车bdu集成化测试系统。

背景技术:

2.当前,随着国家对碳排放的要求日渐增高,以纯电动汽车为代表的新能源汽车已经成为汽车工业发展的一个重要方向。目前纯电动汽车上对安全性要求最高的整车部件是其动力电池系统,为满足大功率电驱动的需求,纯电动汽车高压电路通过的电流高达数百安培,电池能量分配单元(battery distribution unit,bdu)作为控制纯电动汽车动力电池断开与接通高压电的装置,对电池系统的安全性起着至关重要的作用。bdu中包含的多个大电流继电器是控制动力母线接通或断开的关键电气部件,其吸合与释放参数性能是否符合要求在相当的程度上影响着整车电池系统的安全性;同时,bdu中包含的电流传感器所提供的电流参数,是作为电池控制器计算soc、sop、soh等电池状态参数的重要依据,电流传感器的精度直接影响电池控制器对于电池系统的精细管理。所以在bdu出厂之前,对bdu上搭载的零部件进行测试是生产厂商在量产过程中的关键环节。由于bdu上搭载多种零部件,且对于不同零部件的测试需要利用不同的测试设备通过人工搭建不同的测试环境,对于测试人员的专业性要求较高,测试效率和测试鲁棒性较低,是当前影响bdu量产效率的重要因素。本发明为解决所述问题,提出了一种集成化与自动化程度较高,操作简单的纯电动汽车bdu集成化测试系统。

技术实现要素:

3.本发明主要是解决上述现有技术所存在的技术问题,提供一种基于电路重构的纯电动汽车bdu集成化测试系统,能够针对bdu对于不同的测试项目需求的测试环境在测试过程中自动进行电路重构,集成化与自动化程度较高,能够达到提高测试效率,同时保证产品质量的目的,解决了当前测试过程中需要人工针对不同测试项目搭建不同测试环境而导致测试效率低的问题,同时本系统具备功能强大的数据记录与分析功能,解决了当前测试数据难以管理而导致的产品可追溯性差,测试准确率低的问题。

4.本发明的上述技术问题主要是通过下述技术方案得以解决的:一种基于电路重构的纯电动汽车bdu集成化测试系统,所述集成化测试系统基于一套整体重构测试电路,可在测试过程中,通过对不同电器零部件的复用和电气连接变化,实现两个维度的在线重构操作,在线重构定义为两个部分,分别为根据不同的测试项目需求而进行的多个测试模块之间的重构,以及根据不同的测试对象需求而进行的单个测试模块内部的重构;

5.所述测试模块包含可变步长电压测试模块、动态响应补偿时间测试模块、自适应采样窗口传感器测试模块和基于大电流的触点接触电阻测试模块中至少一个模块,所述测试模块还包含主控系统和人机交互系统;所述可变步长电压测试模块与动态响应补偿时间测试模块复用一套硬件系统,连接于被测bdu中继电器的驱动线圈两端和主触点两端;所述

自适应采样窗口传感器测试模块和基于大电流的触点接触电阻测试模块复用一套硬件系统,除连接在被测bdu中继电器的驱动线圈和主触点两端外,还与被测bdu的外部高压接口连接,组成闭环测试电路;所述主控系统和人机交互系统与各测试模块连接,主控系统用于协调两个维度的重构操作以及测试过程中各部件间的运行;所述人机交互系统用于通过混合总线发送重构指令和接收各测试模块发送的测试原始数据,推进测试流程进行和测试数据的分析、存储及界面显示,实现纯电动汽车bdu的继电器吸合释放电压、继电器吸合释放时间、电流传感器精度和继电器触点接触电阻的集成化测试。

6.作为优选,所述整体重构测试电路的电气零部件包括工控机、嵌入式控制器、电压隔离继电器组、电流隔离继电器组、程控电压源、程控电流源和基准电流传感器;

7.所述工控机搭载人机交互系统软件,通过混合总线连接于嵌入式控制器、电压隔离继电器组、程控电压源、程控电流源和基准电流传感器,用于测试系统运行过程中,协调所述各电气零部件的动作,完成测试模块之间及测试模块内部的在线重构操作;

8.嵌入式控制器搭载主控系统,连接于工控机的can总线、电流隔离继电器组的继电器线圈驱动端口、及被测bdu的继电器线圈驱动端口、12v开关量信号、差分a/d采样端口和对地a/d采样端口,用于接收工控机发来的网络报文指令,对电流隔离继电器组和被测bdu搭载的继电器进行控制;差分a/d采样端口连接于被测bdu的主触点两端和程控电压源的输出端,对所述被测bdu的继电器相关电压信号进行a/d采样;对地a/d采样端口连接于被测bdu的电流传感器ⅰ和电流传感器ⅱ的副边输出端口,对所述被测bdu中的电流传感器ⅰ和电流传感器ⅱ的副边输出电压进行采样;

9.电流隔离继电器组,其主触点串联在程控电流源与被测bdu的外部高压输出端口之间,驱动线圈连接于嵌入式控制器,用于测试流程中控制主回路通断,配合完成重构操作,电流隔离继电器组中继电器的闭合与断开受控于嵌入式控制器;

10.程控电流源,其输出端口串联在电流隔离继电器组与被测bdu的外部高压输出端口之间,其通讯接口通过rs485总线连接于工控机,用于在测试过程中,提供被测bdu回路测试所需的电流激励信号,程控电流源的输出电流受控于工控机的指令;

11.程控电压源,其输出端口连接于被测bdu中的继电器驱动线圈,其通讯接口通过rs485总线连接于工控机,用于在测试流程中,提供被测bdu继电器测试所需的电压信号,程控电压源的输出电压受控于工控机的指令;

12.电压隔离继电器组,其触点串联在嵌入式系统的开关量输出端口和被测bdu的主触点之间,其通讯接口通过rs485总线连接于工控机,用于测试流程中的电路重构操作,电压隔离继电器组中的继电器的闭合与断开受控于工控机;

13.基准电流传感器,用于测量被测回路中的真实电流值,连接于工控机,通过can总线将采集点处的电流值发送给工控机,通过人机交互系统对所述各电气零部件的协调,来实施测试过程中所述模块之间和模块内部的重构操作。

14.作为优选,所述整体重构测试电路采用混合总线架构设计,混合总线包含第一路can总线、第二路can总线、rs485总线,第一路can总线连接于工控机与嵌入式控制器之间,用于传输工控机搭载的人机交互系统发送的重构指令和嵌入式系统发送的测试数据;第二路can总线连接于工控机与基准电流传感器之间,用于工控机读取基准电流传感器发送的母线电流值;rs485总线连接于工控机、电压隔离继电器组、程控电压源和程控电流源之间,

用于工控机发送电压隔离继电器组的通断控制指令和读取其继电器的通断状态信息,工控机发送程控电压源和程控电流源的输出控制指令,混合总线实现整体重构测试电路在进行重构操作和测试过程中的控制指令与状态信息交互。

15.作为优选,所述可变步长电压测试模块和所述动态响应补偿时间测试模块复用硬件系统的组建电气零部件包含工控机、嵌入式控制器、电压隔离继电器组和程控电压源,工控机搭载的人机交互系统将电路重构指令和测试指令通过第一路can总线发送至嵌入式控制器的主控系统,主控系统操作嵌入式控制器输出继电器线圈驱动信号,触点闭合参考激励信号和采集对应被测继电器主触点两端的电压差值;人机交互系统通过rs485总线发送指令至电压隔离继电器组,闭合组内对应继电器,用于引入触点闭合参考激励信号至当前被测继电器的主触点一端,组内其他继电器保持断开状态,隔离各回路的触点闭合参考激励信号,以实现被测bdu继电器的防呆测试;人机交互系统通过rs485总线发送指令至程控电压源,控制其输出电压按照指令进行变化。

16.作为优选,所述采样窗口自适应传感器测试模块和基于大电流的触点接触电阻测试模块复用硬件系统的组建电气零部件包含工控机、嵌入式控制器、电流隔离继电器组、程控电流源、程控电压源、电压隔离继电器组和基准电流传感器,工控机搭载的人机交互系统将电路重构指令和测试指令通过第一路can总线发送至嵌入式控制器的主控系统,主控系统操作嵌入式控制器输出继电器线圈驱动信号,触点闭合参考激励信号和采集对应被测继电器主触点两端的电压差值;人机交互系统通过rs485总线发送指令至电压隔离继电器组,闭合组内对应继电器,用于引入触点闭合参考激励信号至当前被测继电器的主触点一端,组内其他继电器保持断开状态,隔离各回路的触点闭合参考激励信号,以实现被测bdu继电器的防呆测试;人机交互系统通过rs485总线发送指令至程控电压源,控制其输出电压按照指令进行变化;人机交互系统还通过rs485总线发送指令至程控电流源,控制其输出电压按照指令进行变化,通过第一路can总线读取基准电流传感器反馈至总线的母线电流值;电流隔离继电器组受控于嵌入式系统,接通被测回路的电流隔离继电器,形成闭环测试电路。

17.作为优选,所述可变步长电压测试模块在测试过程中的操作包括:人机交互系统通过工控机控制电压隔离继电器组内连接于bdu内被测继电器线圈的相应继电器处于闭合状态,提供用于判断继电器是否闭合的连接至m点的v

judge_in

=12v触点闭合参考激励信号,主控系统通过嵌入式控制器的a/d采样端口a1点~a8点对被测继电器两端进行采样得到v

diff1

,利用a/d采样端口对程控电压源输出端口a9点与a10点进行采样得到v

judge_out

,人机交互系统通过工控机控制程控电压源输出v

drive_in

=0v,使被测继电器处于断开状态,人机交互系统通过工控机发送rs485总线指令控制程控电压源以0v为起始电压,分别以1.5v、1v、0.5v、0.1v为电压攀升步长,每200毫秒进行一次电压攀升变化,分别以1.5v循环2次,1v循环2次,0.5v循环2次,待电压到达额定吸合电压50%,即为6v后,以0.1v为步长循环攀升至12v,直至连接至a1~a8的端口采样到|v

judge_out

|<0.1v,记录此时连接至a9点与a10点的端口采集到的程控电压源输出电压v

drive_out

,同时停止程控电压源输出电压的攀升操作,v

close

=v

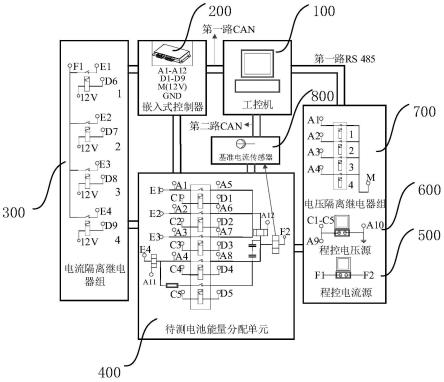

drive_out

即为被测继电器的吸合电压,吸合电压测试完成后,人机交互系统通过工控机发送rs485总线指令控制程控电压源以v

drive_in

=12v为起始电压,分别以1.5v、1v、0.5v、0.1v为电压下降步长,每200毫秒进行一次电压下降变化,分别以1.5v循环2次,1v循环2次,0.5v循环2次,待电压到达额定吸合电压的50%,即为6v后,以0.1v为步长循环下降至0v,直至连

接至a1~a8的端口采样得到|v

judge_out

|>10v,记录此时连接至a9点~a10点的端口采集到的程控电压源输出电压v

drive_out

,v

release

=v

drive_out

即为被测继电器的释放电压,待完成当前被测继电器的吸合释放电压测试后,根据所述可变步长电压测试模块根据人机交互系统指令,进行模块内部的电路重构,重新选择被测对象,进行下一轮测试,对所有被测继电器依次进行吸合释放电压测试。

18.作为优选,所述动态响应补偿时间测试模块在测试过程中的操作包括:所述人机交互系统通过工控机控制电压隔离继电器组连接于被测继电器线圈的相应继电器处于闭合状态,提供用于判断继电器是否闭合的连接至m点的v

judge_in

=12v触点闭合采样激励信号,主控系统通过嵌入式控制器的a/d采样端口a1点~a8点对被测继电器两端进行采样得到v

judge_out

,利用a/d采样端口a9点与a10点对程控电压源输出端口进行采样得到v

drive_out

,所述人机交互系统通过工控机控制程控电压源输出v

drive_in

=0v,使被测继电器处于断开状态,在测试过程中,所述人机交互系统通过工控机控制程控电压源输出v

judge_in

=12v,在连接至a9点与a10点的端口采集到程控电压源v

judge_out

>v

close

,即继电器吸合电压时,记录时刻ta,主控系统通过嵌入式控制器内部的1ms定时中断开始计时,直至|v

judge_out

|<0.1v,记录时刻tb,再经过动态补偿后,此时得到的间隔时间t

close

=t

b-t

a-t

compensation_close

,即为被测继电器的吸合时间,完成吸合时间测试后,所述人机交互系统通过工控机控制程控电压源输出0v,在连接至a9点与a10点的端口采集到程控电压源v

out2

<v

release

,即继电器释放电压时,记录时刻tc,主控系统通过嵌入式控制器内部的1ms定时中断开始计时,直至|v

judge_out

|》10v,记录时刻td,经过动态补偿后,t

release

=t

d-t

c-t

compensation_release

,即为被测继电器的释放时间,动态补偿时间通过同一批次的吸合释放时间示波器观测值和测试系统测试值的均方根误差而确定,得出t

compensation_close

和t

compensation_release

,输入进人机交互系统,从而得出动态补偿后真实的继电器吸合释放时间,再根据人机交互系统的指令,进行动态响应补偿时间测试模块内部的电路重构,重新选择被测对象,进行下一轮测试,对所有被测继电器依次进行吸合释放时间测试。

19.作为优选,所述采样窗口自适应传感器测试模块在测试过程中的操作包括:所述人机交互系统通过工控机控制所有电压隔离继电器断开,实现对触点闭合参考激励信号的隔离,避免其干扰测试过程,主控系统通过嵌入式控制器控制与被测电流传感器所在回路串联连接的电流隔离继电器闭合,重构完成电流传感器测试回路,再由测试人员分别设置误差阈值δ=δ

x

(x=10、30、50、100、150,且δ

x

》0),所述人机交互系统通过工控机发送指令控制程控电流源分别输出i

test

=10a、30a、50a、100a和150a的测试电流等级,在所述程控电流源某一个电流输出等级下,读取被测电流传感器的副边电压输出值,根据传感器副边转换公式计算原边电流值i

read

,根据基于均方差的传感器采样等待时间自适应算法,在读取过程中,采样窗口根据窗内i

read

序列的均方差自适应地向后移窗,直至窗口内i

read

序列的均方差小于规定值,记录窗内数据并以当前窗口内i

read

序列的期望值e(i

read

)作为被测电流传感器的测试值,利用基准电流传感器读取当前测试值i

real

,待i

real

满足条件|i

real-i

test

|《δ

x

,再对比i

real

和e(i

read

)的差值是否符合要求,切换所述程控电流源电流输出等级,再次进行上述测试操作,完成对同一被测电流传感器在所有电流等级下的精度测试,输出测试结果,再根据人机交互系统的指令,进行模块内部的电路重构操作,重新选择被测对象,进行下一轮测试,实现对所有电流传感器的精度测试。

20.作为优选,所述基于大电流的触点接触电阻测试模块在测试过程中包括:所述人机交互系统通过工控机控制所有电压隔离继电器断开,实现对触点闭合参考激励信号的隔离,避免其干扰测试过程,主控系统通过嵌入式控制器控制与被测电流传感器所在回路串联连接的电流隔离继电器闭合,重构完成电流传感器测试回路,再由测试人员分别设置误差阈值δ=δ

x

(δ

x

》0,x=50、100、150),所述人机交互系统通过工控机发送指令控制程控电流源分别输出i

test

=50a、100a和150a的测试电流,在所述程控电流源某一电流输出等级下,利用基准电流传感器读取当前测试值i

real

,待i

real

满足条件|i

real-i

test

|《δ

x

,记录数据得到回路电流的真实值i

real

,同时主控系统控制嵌入式控制器的a/d差分采样端口进行采样,记录继电器触点压降v

judge_out

,再发送至人机交互系统,利用伏安公式r=u/i计算r

50a

,切换所述程控电流源电流输出,再次进行上述电阻计算操作,计算得到r

100a

和r

150a

得到r

connect

=(r

50a

r

100a

r

150a

)/3,与用户规定的合格标准进行对比后,输出测试结果,再根据人机交互系统的指令,进行基于大电流的触点接触电阻测试模块内部的电路重构操作,重新选择被测对象,进行下一轮测试,实现对所有被测继电器的接触电阻测试。

21.作为优选,所述可变步长电压测试模块、动态响应补偿时间测试模块、自适应采样窗口传感器测试模块和基于大电流的触点接触电阻测试模块中至少二个模块,对被测bdu进行多种性能参数的测试。

22.作为优选,所述可变步长电压测试模块、动态响应补偿时间测试模块、自适应采样窗口传感器测试模块和基于大电流的触点接触电阻测试模块中至少二个模块,且在所用的模块中,含有多路测点,可利用电路重构进行被测对象的选择,对被测bdu中多个被测部件进行性能参数测试。

23.本发明具有的有益效果:本发明通过对整体重构电路进行设计,在对纯电动汽车bdu进行测试的过程中,自动地根据需求对测试电路完成重构,搭建各功能测试模块,极大地减少人工操作给测试过程带来的不确定因素,有效地提高测试效率与准确率,测试结果可以作为评价bdu性能的重要参考,为保证纯电动汽车的电池系统安全提供重要的技术支撑。

附图说明

24.图1是本发明的一种重构电路结构示意图;

25.图2是本发明混合总线架构的一种结构示意图;

26.图3是本发明被测bdu的一种电路结构示意图;

27.图4是本发明可变长电压测试模块和动态响应补偿时间测试模块一种重构电路结构示意图;

28.图5是本发明可变长电压测试模块的一种测试流程图;

29.图6是本发明动态响应补偿时间测试模块的一种测试流程图;

30.图7(a)是本发明被测对象为电流传感器ⅰ的一种重构电路结构示意图;

31.图7(b)是本发明被测对象为电流传感器ⅱ的一种重构电路结构示意图;

32.图8是本发明采样窗口自适应传感器测试模块的一种测试流程图;

33.图9是本发明基于大电流的触电接触电阻测试模块的一种重构电路结构示意图;

34.图10是本发明基于大电流的触电接触电阻测试模块的一种测试流程图。

具体实施方式

35.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

36.实施例提供一种基于电路重构的纯电动汽车bdu集成化测试系统。

37.如图1所示,本发明中bdu集成化测试设备包括:工控机100、嵌入式控制器200、电流隔离继电器组300、程控电流源500、程控电压源600、电压隔离继电器组700和基准电流传感器800。

38.工控机100与嵌入式控制器200和基准电流传感器800分别通过第一路can总线和第二路can总线进行连接,连接端口为com1,进行测试过程中相应的动作协调,嵌入式控制器200和基准电流传感器800对被测bdu进行数据采集,通过can总线网络报文反馈给人机交互系统。

39.工控机100与程控电压源500通过rs485总线相连,连接端口为com2,程控电压源500通过rs485总线接收工控机100中人机交互系统发送的网络报文指令,输出相应的电压,并通过rs485总线反馈程控电压源500自身的工作状态及故障状态。

40.工控机100与程控电流源600通过rs485总线相连,连接端口为com2,程控电流源600通过rs485总线接收工控机100中人机交互系统发送的网络报文指令,输出相应的电流,并通过rs485总线反馈程控电流源600自身的工作状态及故障状态。

41.工控机100与电压隔离继电器组通过rs485总线相连,连接端口为com2,电压隔离继电器组700通过rs485总线接收工控机100中人机交互系统发送的网络报文指令,对相应位置的继电器进行闭合和断开动作,并反馈各位置继电器的通断状态。

42.表1为搭载有人机交互系统的工控机100所包含的功能。

43.表1:

44.[0045][0046]

嵌入式控制器200包含多种功能端口,包含1路can报文收发端口、5路a/d差分采样端口、2路对地a/d采样端口、1路12v开关量(触点闭合参考激励信号)输出端口和9路继电器低端驱动端口。

[0047]

嵌入式控制器200的5对a/d差分采样端口中,包含:端口1连接于被测bdu的主负继电器403触点两端的a1点与a5点,端口2连接于被测bdu 400的快充继电器404触点两端的a2点与a6点,端口3连接于被测bdu的慢充继电器405触点两端的a3点与a7点,端口4连接于被测bdu 400的主正继电器406和预充继电器407(包含预充电阻408)触点两端的a4点与a8点,端口5连接于程控电压源600输出口两端的a9点与a10点,由于程控电压源600的输出电压相对于上位机软件发送的指令电压有时间延迟,故连接至a9点与a10点的采样端口用于检测程控电压源的真实输出值。

[0048]

嵌入式控制器200含有2个a/d对地采样端口,其中,端口1连接于电流传感器ⅱ402的电压输出端口的a11点,端口2连接于电流传感器ⅰ401的电压输出端口的a12点;嵌入式控制器200的1路开关量输出端口分为4路连接至电压隔离继电器组700中四路继电器的并联公共端;嵌入式控制器200的9路继电器低端驱动端口中的5路端口连接至被测bdu 400的d1~d5点,分别连接于主负继电器403的驱动线圈低端的d1点,快充继电器404的驱动线圈低端的d2点,慢充继电器405的驱动线圈低端的d3点,主正继电器406的驱动线圈低端的d4点,预充继电器407的驱动线圈低端的d5点,另外四路连接于电流隔离继电器组300,分别为连接于主负回路电流隔离继电器的驱动线圈低端的d6点,快充回路电流隔离继电器的线圈低端的d7点,慢充回路隔离继电器的线圈低端的d8点,主正和预充回路电流隔离继电器的驱动线圈低端的d9点。

[0049]

电流隔离继电器组300包含4个高压继电器,如图1示,编号1~4继电器分别用于隔离被测bdu的主负回路、快充回路、慢充回路、主正回路(主正回路与预充回路并联)。

[0050]

电流隔离继电器组300用于隔离程控电流源500,避免程控电流源在不工作的状态下,因其输入阻抗无穷小的特性而引起被测bdu中继电器触点两端相当于短路状态,从而无法判断其继电器通断状态的问题。电流隔离继电器组300的触点额定电流为200a,线圈额定

电压12v。电流隔离继电器组的触点一端并联在同一点f1,与程控电流源500的输出端正极连接,另一端分别与被测bdu 400的四条回路相连于e1~e4点。

[0051]

程控电流源500用于提供自动化测试设备进行电流传感器精度测试和继电器接触电阻测试时所需的电流。其电流输出范围为0~150a,通讯方式为rs485通讯,程控电流源500接收工控机发送来的电流输出指令,反馈当前输出值及当前自身的故障状态,程控电流源500反馈的当前输出电流由于精度较低,并不作为测试过程中的参考值。

[0052]

程控电压源600用于提供自动化测试设备进行电压测试和时间测试时所需的特定的继电器驱动电压,其电压输出范围为0~30v,通讯方式为rs485通讯,同程控电流源500相同,其反馈电压值并不作为测试参考值。

[0053]

电压隔离继电器组700中应用了4个继电器,对应图1中的编号1~4,其继电器的常开端分别连接于a1~a4点,其公共端并联在一起,连接至嵌入式控制器200的触点闭合参考激励信号输出端口。在测试过程中,闭合相应的电压隔离继电器,可以对指定的被测继电器进行通断判断,在测试过程中,只闭合相应的电压隔离继电器,只将嵌入式控制器200的触点闭合参考激励信号输出端口引入至被测继电器回路中,当被测bdu的驱动和采样线束插件接错时,测试无法通过。电压隔离继电器组700的通讯方式为rs485,其可隔离的最大电压为50vdc。

[0054]

图2所示为本发明中集成化测试设备所采用的混合总线架构,混合总线包含can总线和rs485总线。如图2所示,程控电流源500、程控电压源600和电压隔离继电器组700通过rs485总线与工控机100进行连接;基准电流传感器800、嵌入式控制器200与工控机100通过第一路can总线和第二路can总线进行连接,其中,嵌入式控制器200与电流隔离继电器组300通过继电器低端驱动端口进行连接。

[0055]

如图3所示,被测bdu 400包括:电流传感器ⅰ401、电流传感器ⅱ402、主负继电器403、快充继电器404、慢充继电器405、主正继电器406、预充继电器407、预充电阻408、y电容ⅰ409和y电容ⅱ410。

[0056]

表2为本发明中集成化测试设备包含的测试项目以及所应用的测试模块

[0057]

表2

[0058][0059]

如图4所示实施例为可变步长电压测试模块的重构电路模型。

[0060]

下面以被测对象为bdu 400的主负继电器403为例对该实施例进行说明。

[0061]

为搭建如图3所示的测试重构电路模型,工控机100中的人机交互系统通过第一路can总线网络报文给嵌入式控制器200发送指令,接收指令后,嵌入式控制器200低端驱动端口输出高电平至d6~d9,断开所有电流隔离继电器。人机交互系统通过rs485总线给电压隔离继电器组700发送指令,闭合继电器组内的1号继电器,将嵌入式控制器200输出的触点闭合参考激励信号引至a1连接点。电路重构完成后,可变步长电压测试模块搭建完毕。

[0062]

图5所示为可变步长电压测试模块测试流程图,提供了测试过程中可变步长电压测试模块各组件的动作流程,下面以主负继电器403作为被测对象对此实施例进行说明。

[0063]

首先利用人机交互系统将程控电压源600的输出设置为v

drive_in

=0v,主控系统通过嵌入式控制器200将主负继电器线圈低端端口输出低电平至d1点,以保证在测试流程开始时刻,主负继电器403线圈的高端和低端的电压差较低,主负继电器403处于断开状态。人机交互系统通过工控机发送rs485总线指令控制程控电压源以0v为起始电压,分别以1.5v、1v、0.5v、0.1v为电压攀升步长,每200毫秒进行一次电压攀升变化,分别以1.5v循环2次,1v循环2次,0.5v循环2次,待电压到达额定吸合电压50%(6v)后,以0.1v为步长循环攀升至12v。主控系统通过嵌入式控制器200的差分a/d采样端口对主负继电器403触点两端a1点和a5点进行采样,同时,对程控电压源600的输出电压v

drive_in

的a9点和a10点进行采样,得到线圈高低端之间的真实电压v

drive_out

。在程控电压源600的输出电压攀升过程中,主控系统每1ms对主负继电器采样点a1和a5之间的电压采样值v

judge_ou

t进行判断,当|v

judge_out

|<0.1v时,记录当前时刻的程控电压源600的输出电压v

drive_out

,v

drive_out

的值即为主负继电器403的吸合电压。若v

drive_out

在达到12v时,主控系统仍未判断继电器吸合,则人机交互系统终止测试,在显示器上上报测试失败。

[0064]

可变步长电压测试模块在完成主负继电器403吸合电压测试后,接下来进行主负继电器403的释放电压测试流程。首先保持主负继电器403在吸合状态,并将程控电压源600的输出电压设置为v

drive_in

=12v,人机交互系统通过工控机发送rs485总线指令控制程控电压源以v

drive_in

=12v为起始电压,分别以1.5v、1v、0.5v、0.1v为电压下降步长,每200毫秒进行一次电压下降变化,分别以1.5v循环2次,1v循环2次,0.5v循环2次,待电压到达额定吸合电压的50%(6v)后,以0.1v为步长循环下降至0v。当|v

judge_out

|》10v时,记录当前时刻的程控电压源600的输出电压v

drive_out

,v

drive_out

的值即为主负继电器403的释放电压。若v

drive_out

在达到0v时,主控系统仍未判断继电器断开,则人机交互系统终止测试,在显示器上显示测试失败。

[0065]

由于主正继电器406回路与预充继电器407和预充电阻408回路在被测bdu 400内部并联,所以在对主正继电器406和预充继电器407进行测试时,其差分采样点为同一对连接点a4与a8。

[0066]

所述动态响应补偿时间测试模块与所述可变步长电压测试模块的重构电路模型相同,下面将结合图5所示的时间测试流程图以主负继电器403作为被测对象对该实施例进行说明。

[0067]

动态补偿时间通过计算得出同一批次抽样对象的吸合释放时间示波器观测值和测试系统测试值的均方根误差,得出t

compensation_close

和t

compensation_release

,在每次完成测试后,进行动态时间补偿。

[0068]

在集成化测试系统的可变步长电压测试模块完成继电器电压测试后,所述动态响应补偿时间测试模块进行电路重构,设置程控电压源600输出v

drive_in

=12v。主控系统通过嵌入式控制器200控制主负继电器403的驱动线圈端口输出低电平至d1点,主控系统通过嵌入式控制器200实时监测v

drive_out

是否大于已经测出的主负继电器403的吸合电压,若满足条件,则记录当前时刻为ta,在主控系统内部的1ms定时中断计数器中开始计数,等待|v

judge_out

|《0.1v,计数器停止计数,记录数值tb,经过动态补偿后,t

b-t

a-t

compensation_close

即为主负继电器403吸合时间。若计数器计数超过预设的超时时间,则人机交互系统终止测试,在显示器上显示测试失败。

[0069]

所述动态响应补偿时间测试模块完成主负继电器403吸合时间测试之后,开始主负继电器403释放时间测试。人机交互系统控制程控电压源600持续输出12v继电器线圈驱动信号,主控系统通过嵌入式控制器200控制连接至d1点的驱动端口输出高电平,主控系统通过嵌入式控制器200实时监测v

drive_out

是否小于已经测出的主负继电器403的释放电压,若满足条件,则记录当前时刻为tc,主控系统的1ms定时中断计数器中开始计数,等待|v

judge_out

|》10v,计数器停止计数,记录已经记录下的数值td,经过动态补偿后t

d-t

c-t

compensation_release

即为主负继电器403释放时间。若计数器计数超过预设的超时时间,则人机交互系统终止测试,在显示器上显示测试失败。

[0070]

图7(a)为被测对象为电流传感器ⅰ401的重构电路模型,图7(b)为被测对象为电流传感器ⅱ402的重构电路模型。两个电流传感器都为电压输出型传感器。图7(a)和图7(b)相结合形成采样窗口自适应传感器测试模块的重构电路模型。

[0071]

下面分别以图7(a)和图7(b)所示的两个重构电路对该实施例进行说明。

[0072]

图7(a)所示为采样窗口自适应传感器测试模块对被测电流传感器ⅰ401的重构电路搭建:首先人机交互系统给电压隔离继电器组700发送指令,断开编号1~4的所有电压隔离继电器。人机交互系统给主控系统发送指令,主控系统通过嵌入式控制器200将被测bdu 400中主负继电器403,快充继电器404,慢充继电器405和电流隔离继电器组300中编号为1、2、3的继电器闭合,人机交互系统给程控电压源600发送指令,输出12v继电器线圈驱动信号,完成图7(a)所示的电流传感器ⅰ401所需的重构测试电路。

[0073]

图7(b)所示为采样窗口自适应传感器测试模块对被测电流传感器ⅱ402的重构电路搭建:首先人机交互系统给电压隔离继电器组700发送指令,断开编号1~4的所有电压隔离继电器,人机交互系统给主控系统发送指令,主控系统通过嵌入式控制器200将被测bdu 400中主正继电器406和电流隔离继电器组300中编号为4的继电器闭合,人机交互系统给程控电压源600发送指令,输出12v继电器线圈驱动信号,完成图7(b)所示的电流传感器ⅱ402所需的重构测试电路。

[0074]

图8所示为电流传感器电流精度测试的流程图,下面以被测对象为电流传感器ⅰ401对该实施例进行说明。

[0075]

首先采样窗口自适应传感器测试模块按照上述图7(a)实施例对电流传感器ⅰ401的重构电路进行搭建。人机交互系统发送指令给程控电压源600设置其电压输出12v驱动电压,主控系统通过嵌入式控制器200将电流传感器ⅰ401所在回路的继电器闭合。人机交互系统发送指令至程控电流源500,输出测试电流i

test

=10a,嵌入式控制器通过差分a/d采样端口对电流传感器ⅰ的副边输出电压进行采样,并根据电流传感器ⅰ原边电流计算公式计算原

边测试电流i

read

,产生测试序列,在测试过程中,不断计算采样窗口内i

read

序列的均方差,评价其窗口内数据的波动情况,若波动较大,则将采样窗口沿时间向后移动,待采样窗口进行移动至窗口内i

read

序列稳定后,窗口内的数据期望值e(i

read

)作为当前回路的电流测试值,同时,人机交互系统通过can总线读取基准电流传感器的采样值i

real

,评价其偏离设定值i

test

=10a的偏离程度,若满足用户规定的偏离范围δ

10

,则作为当前回路中的真实电流值,并通过can总线将真实电流值i

real

与被测电流传感器ⅰ401反馈的电流测试值e(i

read

)发送至人机交互系统,人机交互系统对待测电流传感器ⅰ401的电流采样值与真实电流参考值进行对比,完成电流等级为10a的测试后,以相同的方式,进行i

test

=30a,50a,100a,150a电流等级条件下的精度测试,最终给出测试结论。

[0076]

在集成化测试系统完成电流传感器精度测试后,下面利用基于大电流的触点接触电阻测试模块进行继电器触点接触电阻测试。

[0077]

图9所示为基于大电流的触点接触电阻测试模块的重构电路模型,下面以被测对象为bdu 400的主负继电器403为例对该实施例进行说明。

[0078]

为搭建图9所示的基于大电流的触点接触电阻测试模块的重构电路模型,人机交互系统通过can总线发送网络报文给主控系统,控制嵌入式控制器200的低端驱动端口接地,输出低电平至d1点和d6点,闭合主负继电器403和电流隔离继电器组300中编号为1的继电器,构成完整的测试回路,人机交互系统通过rs485总线给电压隔离继电器组700发送指令,断开继电器组内的所有继电器,将触点闭合参考激励信号从采样线上隔离,完成基于大电流的触点接触电阻测试模块的重构电路模型。

[0079]

图10所示为基于大电流的触点接触电阻测试模块的测试动作流程图,此实施例提供了测试过程中各构建的动作,下面以主负继电器403作为被测对象对此实施例进行说明。

[0080]

首先人机交互系统通过工控机100发送can报文指令将程控电压源600的输出设置为v

drive_in

=12v,主控系统通过嵌入式控制器200再将主负继电器线圈低端端口输出低电平至d1点,以保证在测试流程开始时刻,主负继电器403处于闭合状态。

[0081]

人机交互系统发送指令,控制程控电流源500输出测试电流i

test

=50a,利用采样窗口自适应算法,通过基准电流传感器800读取回路中真实电流i

real_50

,再通过嵌入式控制器200采集同一时刻主负继电器403触点两端的电压v

judge_out_50

,以相同的方式,进行i

test

=100a,150a电流等级条件下的测试,得到数据i

real_100

,v

judge_out_100

和i

real_150

,v

judge_out_150

,测试通过can总线发送至人机交互系统。人机交互系统再利用下面公式对主负继电器403的接触电阻进行计算,

[0082][0083]

经过接触电阻值计算,人机交互系统完成数据记录。

[0084]

最后,应当指出,以上实施例仅是本发明较有代表性的例子。显然,本发明不限于上述实施例,还可以有许多变形。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均应认为属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。