1.本发明属于矿物加工技术领域,具体地说,涉及一种应用于铜铅混合精矿的分离方法。

背景技术:

2.铜矿物和铅矿物、铅矿物和锌矿物常致密共生,镶嵌关系复杂多变。由于铜、锌硫化矿和铅硫化矿的表面差异性小,导致铜铅分离难,铅锌分离难,多产出金属互含严重的铜铅混合精矿或铅锌混合精矿,无法产出可销售的铅精矿,造成铅资源被浪费。现有的硫化铜铅精矿的浮选一般采用优先浮选法,其中关键的一步就是对方铅矿的抑制,一般使用单一氧化剂如重铬酸钾等进行氧化,实现铜铅分离,虽然重铬酸盐类药剂对方铅矿有很好的抑制作用,但是被重铬酸盐抑制的方铅矿往往非常难以活化,通常氧化时间较长,一般在30分钟以上,而且还必须对矿浆进行加温,处理成本极高。

3.有鉴于此特提出本发明。

技术实现要素:

4.本发明要解决的技术问题在于克服现有技术的不足,提供一种应用于铜铅混合精矿的分离方法。为解决上述技术问题,本发明采用技术方案的基本构思是:

5.一种应用于铜铅混合精矿的分离方法,包括如下步骤:

6.步骤1,在搅拌桶内加入混合精矿的矿浆,向矿浆中加入复合氧化剂,所述复合氧化剂包括高锰酸钾、双氧水、次氯酸钠;

7.步骤2,在矿浆中加入超声波进行强化氧化,氧化一段时间后进行过滤;

8.步骤3,矿浆过滤后,在混合矿中加水,加入起泡剂、捕收剂,并进行粗选、精选、扫选,得到硫化铅精矿,尾矿是硫化铜精矿,实现铜、铅分离。

9.进一步地,所述复合氧化剂中的高锰酸钾含量10-50%,双氧水15-25%,次氯酸钙30-70%。

10.进一步地,所述步骤1中复合氧化剂的用量为1-4kg/t。

11.进一步地,所述步骤1中矿浆的浓度为30%-70%。

12.进一步地,所述步骤2中氧化时间为12-22分钟,温度为23-25℃。

13.进一步地,所述步骤2中超声波的频率为20-400khz,场强0.2-3w/cm2。

14.进一步地,所述步骤2中采用周边辐射超声棒,超声棒与搅拌槽的安装比例为15m3的搅拌槽中安装4-8支超声棒。

15.进一步地,所述步骤3中起泡剂为煤油,所述捕收剂为乙黄药。

16.进一步地,所述步骤3的工艺流程为一次粗选、两次精选和一次扫选。

17.采用上述技术方案后,本发明与现有技术相比具有以下有益效果。

18.本发明使用复合氧化剂,利用各种氧化剂之间的协同作用,提高对硫化铅的氧化效率,通过超声波的强化作用,提高氧化反应的反应速率,在常温和短时间内就能实现对方

铅矿的选择性氧化,而且也避免了矿浆体相加热。本发明高效完成铅、铜分离,提高铅精矿和铜精矿品位,在提高资源利用率的同时,为企业增加效益。

19.下面结合附图对本发明的具体实施方式作进一步详细的描述。

附图说明

20.附图作为本技术的一部分,用来提供对本发明的进一步的理解,本发明的示意性实施例及其说明用于解释本发明,但不构成对本发明的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。在附图中:

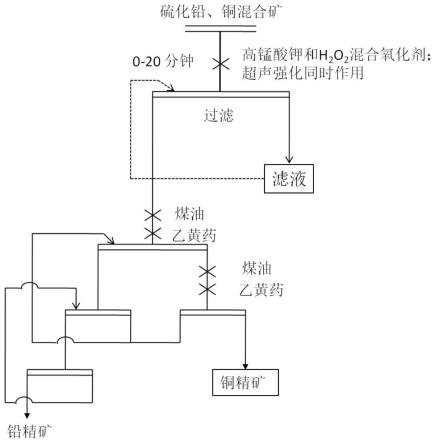

21.图1是本发明流程示意图;

22.图2是本发明不同温度下重铬酸钾氧化时间对方铅矿、黄铜矿分离效率影响示意图;

23.图3是本发明室温下复合氧化剂氧化时间对方铅矿、黄铜矿分离效率的影响示意图。

24.需要说明的是,这些附图和文字描述并不旨在以任何方式限制本发明的构思范围,而是通过参考特定实施例为本领域技术人员说明本发明的概念。

具体实施方式

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

26.如图1至图3所示,本发明一种应用于铜铅混合精矿的分离方法,包括如下步骤:

27.步骤1,在搅拌桶内加入浓度为40-50%的混合精矿矿浆,向矿浆中加入复合氧化剂,用量为1-4kg/t。其中,复合氧化剂中的高锰酸钾含量10-50%,双氧水15-25%,次氯酸钙30-70%。

28.步骤2,常温状态,即23-25℃时,在矿浆中加入周边辐射超声棒,360度全方位辐射矿浆。利用超声波进行强化氧化,其中超声波的频率为20-400khz,场强0.2-3w/cm2,氧化时间为12-22分钟,然后进行过滤,过滤后复合氧化剂溶液可以重复使用4-5次。根据搅拌槽的大小灵活调整超声棒的数量,目的在于利用超声波使得矿浆能够进行充分的氧化,在此给出一种安装比例:15m3的搅拌槽中按照4-8支超声棒。

29.步骤3,矿浆过滤后,在混合矿中加水,加入煤油作为起泡剂、乙黄药作为捕收剂,并进行一次粗选,两次精选,一次扫选,得到硫化铅精矿,尾矿是硫化铜精矿,实现铜、铅分离。

30.通过超声的强化作用,在常温下实现方铅矿的高效氧化,在常温和短时间内就能实现对方铅矿的选择性氧化,对方铅矿产生抑制作用,从而高效完成铅、铜分离,提高铅精矿和铜精矿品位,在提高资源利用率的同时,为企业增加效益。超声波更加有利于矿浆的分散,使得矿浆能够更加充分的与氧化药剂接触反应。本方法主要针对的含有硫化铜铅的混合精矿,在于将铜、铅进行分离。通过氧化剂将氧化改性,便于后续浮选操作的进行。使用的药剂不改变溶液的ph,在回水时不需要调节ph,降低水处理成本;目前普遍应用的铜铅分离

的方法中,通常需要对矿浆进行加热,在较高的温度下进行,本方法在常温下进行即可,常温条件温度范围大致为23℃-25℃,不需要加热,减少能源消耗。

31.实施例一

32.如图1至图3所示,采用200g方铅矿和100g黄铜矿的混合矿进行分离效果对比试验。在混合完成的精矿矿浆中加入药剂,然后进行相同的浮选操作,以得到在改变一个试验条件时,获得的铜、铅分离效率数据。在实验状态下进行精矿浮选的工艺流程是现有技术,是本领域的技术人员所熟知的,在此不再赘述其具体操作步骤。

33.①

添加常规药剂:重铬酸钾,分别处于25℃、40℃、60℃、80℃四个温度条件下,随着时间的增加其分离效率如图2所示。由图2可知,40℃条件下,50分钟时分离效率达到40%,铅、铜分离困难;随着环境温度的提高,铅、铜分离效率提高,但是在60℃和80℃下,也需要50分钟才能达到60-80%的分离效率。

34.②

添加复合氧化剂:在常温(25℃)条件下,使用复合氧化剂(高锰酸钾用量1000g/t,双氧水400g/t,次氯酸钙600g/t),22分钟后,分离效率达到了40%;而使用重铬酸钾25℃下,50分钟后的分离效率也只有20%左右;说明复合氧化剂的氧化能力极强。

35.③

添加复合氧化剂、加入超声波(超声波频率128khz,场强1.5w/cm2):只需要12分钟,分离效率就达到了90%,产生了强烈的协同效益,极大地提高了复合氧化剂对方铅矿的氧化能力。

36.除了添加的药剂、试验温度不同外,其他的操作步骤采用常规的试验混合矿分离的操作步骤。本分离效果对比实验的目的在于对比在常温状态、较短时间内,复合氧化剂有着显著的分离效果,其他的常规试验步骤在此不做比较。

37.实施例二

38.如图1至图3所示,本实施例所述的一种应用于铜铅混合精矿的分离方法,采用新疆某多金属矿原矿进行试验。新疆某多金属矿原矿主要金属矿物为黄铁矿、黄铜矿、闪锌矿、方铅矿、辉铜矿等。含有少量自然银,非金属矿物以石英、绢云母、钾长石、斜长石、绿泥石、方解石等。方铅矿分布不均匀,与黄铁矿、闪锌矿、黄铜矿均有共生,呈脉状分布。

39.原试验采用铜铅混选-铜铅分离-尾矿选锌。该实验采用浓度为40%的铜铅混合矿,在室温条件下,先进行活性炭脱药,其次添加重铬酸钾作为抑制剂,z-200作为捕收剂,经过一粗两精两扫,粗选8min,精选6min,扫选6min,获得铜铅精矿。

40.试验一:重铬酸钾浓度为1000g/t,活性炭用量3000g/t,z-200用量为200g/t,得到:

41.铜品位9.36%,铅品位27.21%,铜回收率86.64%,铅回收率41.85%的铜精矿;

42.铜品位2.06%,铅品位53.92%,铜回收率13.36%,铅回收率58.15%的铅精矿。

43.试验二:重铬酸钾浓度为2000g/t,辅助抑制剂(水玻璃 cmc)用量为(1000 250)g/t,活性炭用量3000g/t,z-200用量为200g/t,得到:

44.铜品位11.18%,铅品位20.34%,铜回收率89.99%,铅回收率27.22%的铜精矿;

45.铜品位1.30%,铅品位56.93%,铜回收率10.01%,铅回收率72.78%的铅精矿。

46.采用本发明的复合氧化剂,对该矿进行浮选试验。具体方法为:

47.试验三:采用浓度为40%铜铅混合精矿,复合氧化剂用量为2000g/t(高锰酸钾用量 1000g/t,双氧水400g/t,次氯酸钙600g/t),在温度为80℃情况下,使用复合氧化剂氧化

30 分钟,随后加入煤油作为起泡剂,使用乙黄药做捕收剂进行一粗一扫两精的浮选工艺流程。得到:

48.铜品位11.59%,铅品位25.19%,铜回收率88.65%,铅回收率36.59%的铜精矿;

49.铜品位1.95%,铅品位55.16%,铜回收率12.65%,铅回收率65.15%的铅精矿。

50.试验四:采用浓度为40%铜铅混合精矿,复合氧化剂用量为2000g/t(高锰酸钾用量 1000g/t,双氧水400g/t,次氯酸钙600g/t),温度为25℃,超声频率为128khz,场强为1.5w/cm2,与氧化剂一起超声强化氧化12分钟,随后加入煤油作为起泡剂,使用乙黄药做捕收剂进行一粗一扫两精的浮选工艺流程。得到:

51.铜品位13.56%,铅品位18.59%,铜回收率91.26%,铅回收率24.26%的铜精矿;

52.铜品位1.13%,铅品位58.19%,铜回收率7.69%,铅回收率73.65%的铅精矿。

53.试验五:采用浓度为40%铜铅混合精矿,复合氧化剂用量为2000g/t(高锰酸钾用量200g/t,双氧水400g/t,次氯酸钙1400g/t),温度为25℃,超声频率为128khz,场强为1.5w/cm2,与氧化剂一起超声强化氧化12分钟,随后加入煤油作为起泡剂,使用乙黄药做捕收剂进行一粗一扫两精的浮选工艺流程。得到:

54.铜品位11.46%,铅品位20.49%,铜回收率89.64%,铅回收率26.49%的铜精矿;

55.铜品位1.03%,铅品位59.16%,铜回收率6.95%,铅回收率74.59%的铅精矿。

56.在原试验的两个对比实验中能够看出,重铬酸钾最佳使用浓度为2000g/t。为此在采用本方法是复合氧化剂的用量为2000g/t。由实施例一可知,在相同浮选药剂的操作流程下,在一定温度范围内,温度越高,分离的效果越好。由试验三与试验四对比可知,在相同的矿浆浓度、相同复合氧化剂用量的条件下,处于80℃、时间为30分钟的分离效果低于采用超声波、温度25℃、时间为12分钟的分离效果。复合氧化剂本身就有这较好的分离效果,超声波能够强化复合氧化剂的氧化作用,在温度低、时间短、药剂用量少的情况下,仍有较好的分离效果。

57.实施例三

58.如图1至图3所示,本实施例所述的一种应用于铜铅混合精矿的分离方法,采用铜陵地区某铅锌矿石进行试验。铜陵地区某铅锌矿石含铜0.3%、铅6.65%、锌5.79%、硫26.00%。矿石中为主的金属矿物为方铅矿、闪锌矿、黄铜矿;自然矿物主要为金、银;其次含有少量磁铁矿、白铁矿、辉铜矿等矿物。脉石矿物主要为方解石、石英,其次为少量透辉石、钾长石、绢云母等。铜矿物嵌布粒度不均匀且与方铅矿结合紧密,造成铅精矿含铜较高,影响铅精矿品位。

59.试验一:原试验采用铜铅混浮-重铬酸钾抑铅浮铜的原则流程。在铜铅混浮试验期间,磨矿细度-0.074mm占80%,铜铅混合精矿的浓度为50%,在室温的条件下采用组合抑制剂用量为2250g/t(硫酸锌1500g/t,亚硫酸钠750g/t),组合捕收剂用量以75g/t(苯胺黑药50g/t,乙硫氮25g/t),2#油用量为20g/t的试验条件。铜铅混浮-重铬酸钾抑铅浮铜的工艺流程在矿物加工领域是常用的技术手段,是本领域技术人员所熟知的,在此只是与本发明的技术方案做对比,没有在原试验上做出技术上的改进,在此不再赘述其具体的工艺流程。在铜铅分离试验中采用活性炭用量为2000g/t,重铬酸钾用量以1500g/t,且搅拌45分钟。得到:

60.铜精矿含铜15.34%、含铅5.94%、铜回收率为44.49%,铅回收率0.78%的铜精

矿;

61.铅精矿含铜0.42%、含铅64.17%、铜回收率为13.20%,铅回收率90.99%的铅精矿。

62.采用本发明的复合氧化剂,对该矿进行浮选试验。具体方法为:

63.试验二:采用浓度为50%铜铅混合精矿,复合氧化剂用量为1500g/t(高锰酸钾用量750g/t,双氧水300g/t,次氯酸钙450g/t),在温度为80℃情况下,使用复合氧化剂氧化50分钟,随后加入煤油作为起泡剂,使用乙黄药做捕收剂进行一粗一扫两精的浮选工艺流程。得到:

64.铜品位16.59%,铅品位4.59%,铜回收率61.26%,铅回收率0.69%的铜精矿;

65.铜品位0.35%,铅品位68.59%,铜回收率12.18%,铅回收率92.45%的铅精矿。

66.试验三:采用浓度为50%铜铅混合精矿,复合氧化剂用量为1500g/t(高锰酸钾用量 1000g/t,双氧水300g/t,次氯酸钙450g/t),温度为25℃,超声频率为128khz,场强为1.5w/cm2,与氧化剂一起超声氧化20分钟,随后加入煤油作为起泡剂,使用乙黄药做捕收剂进行一粗一扫两精的浮选工艺流程。得到:

67.铜品位18.61%,铅品位3.16%,铜回收率75.26%,铅回收率0.56%的铜精矿;

68.铜品位0.26%,铅品位70.26%,铜回收率11.26%,铅回收率93.21%的铅精矿。

69.由上述试验可知,采用本发明的复合氧化剂并在配合超声波,在常温状态下,依旧能够在短时间内达到良好的分离效果。

70.以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。