1.本发明属于食品加工领域。具体而言,本发明涉及一种熟化小麦粉冷冻熟面、其加工方法以及熟化小麦粉在生产该一种熟化小麦粉冷冻熟面中的用途。本发明中的由特定原料制备而成的熟化小麦粉冷冻熟面能够快速复煮、并具有良好的质构特性,同时确保了复煮后面条细腻的口感和较好的感官品质。

背景技术:

2.经过热处理的熟化小麦粉基本理化特性以及微观结构组成和面团质构特性都有所变化,在加热处理的作用下,小麦粉其中的蛋白质和淀粉的相互作用会发生变化,微观交联会受到淀粉糊化和蛋白质变性的影响,其中的化学键可能会断裂,同时小麦粉中酶的活性也会降低。小麦面筋的强度也与一定的热处理有关系,在合适的热处理温度和时间内,面筋强度能够增加。小麦粉受热温度较高、时间较长时,获得的熟化小麦粉面团质构特性较为紧实和黏弹性更好。根据现有的报道熟化小麦粉在中国传统糕点食品和烘焙食品中有着较为广泛的应用,但是在面条、冷冻熟面应用方面还有待开发利用。

3.同时,冷冻熟面是冷冻面条的一种,它是将面条熟制后快速冻结。而年轻人也开始由方便食品向“轻烹饪”食品转型,开始向“轻烹饪”寻求满足味蕾的食物。因此冷冻熟面的发展能够很好地解决面条的口感问题,满足消费者的基本要求。随着我国冷链运输系统的不断提高加强,冷冻熟面也因其方便、健康、营养而越来越受到消费者的青睐。由于冷冻熟面的上述特性,目前本领域技术人员已经开始关注冷冻熟面的研究。例如,中国专利申请cn 109744474a中公开了采用如下原料制备的速冻面条,以满足提高面条的保质期和改善面条食用状态的要求:面粉、水、淀粉、变性淀粉、食盐。

4.然而,目前现有的冷冻熟面存在着一定的技术问题,即冻藏过程中不仅会发生老化,还会使面条进行再熟制时发生不可逆的损伤,影响复煮后面条的感官品质,因而无法满足年轻人对轻烹饪和高口感的要求。因此生产过程中,冷冻熟面的口感及冻结和冻藏过程中发生的一系列不可控的变化都是要考虑的问题。目前已开发的冷冻熟面并不涉及熟化小麦粉冷冻熟面,因而,开发出既能实现良好风味且不添加添加剂、同时又能够迅速复煮的熟化小麦粉冷冻熟面对于改变我国居民良好饮食习惯、改善健康状况具有重要意义,并且对于生产企业而言,也能够带来显著的经济效益。

技术实现要素:

5.针对现有冷冻熟面产品的复煮后面条口感较差不易被消费者接受的缺点,本发明人通过研究开发出了新型的熟化小麦粉冷冻熟面,该熟化小麦粉冷冻熟面在保留了传统冷冻熟面原有的复煮速度的同时,兼顾了爽滑、细腻、弹韧口感和风味。此外,本发明还涉及该熟化小麦粉冷冻熟面的加工方法以及熟化小麦粉在生产该冷冻熟面中的用途。

6.因此,本发明的一个目的在于提供一种熟化小麦粉冷冻熟面,其中,该熟化小麦粉

冷冻熟面由下述原料制备而成:复合小麦粉100重量份和水35-50重量份;优选地,所述复合小麦粉包括中筋小麦粉和低筋熟化小麦粉,更优选地,以所述复合小麦粉100重量份为基准,所述复合小麦粉包括10-90重量份的中筋小麦粉和10-90重量份的低筋熟化小麦粉;进一步优选地,所述复合小麦粉包括70-90重量份的中筋小麦粉和10-30 重量份的低筋熟化小麦粉。

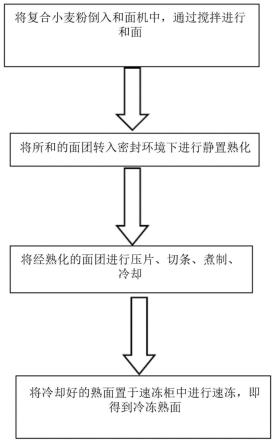

7.此外,本发明的另一目的在于提供熟化小麦粉冷冻熟面的加工方法,其中,该加工方法包括如下步骤:

8.(1)将复合小麦粉100重量份和水35-50重量份倒入和面机中,通过搅拌进行和面;

9.(2)将所和的面团转入密封环境,在室温下静置熟化;

10.(3)将静置好的面团进行压片、切条和煮制,并对煮制好的面条进行冷却处理;

11.(4)将冷却好的面条放入-40℃速冻柜中快速冻结20-60min,冻结之后的面条放入-18℃的冰箱中进行冻藏,从而制成所述熟化小麦粉冷冻熟面;

12.优选地,所述复合小麦粉包括中筋小麦粉和低筋熟化小麦粉,更优选地,以所述复合小麦粉100重量份为基准,所述复合小麦粉包括10-90 重量份的中筋小麦粉和10-90重量份的低筋熟化小麦粉;进一步优选地,所述复合小麦粉包括70-90重量份的中筋小麦粉和10-30重量份的低筋熟化小麦粉。

13.另外,本发明的又一目的在于提供熟化小麦粉在生产熟化小麦粉冷冻熟面中的用途,其中,所述熟化小麦粉冷冻熟面由下述原料制备而成:复合小麦粉100重量份和水35-50重量份;优选地,所述复合小麦粉包括中筋小麦粉和低筋熟化小麦粉,更优选地,以复合小麦粉100重量份为基准,所述复合小麦粉包括10-90重量份的中筋小麦粉和10-90重量份的低筋熟化小麦粉;进一步优选地,所述复合小麦粉包括70-90重量份的中筋小麦粉和10-30重量份的低筋熟化小麦粉。

14.可通过如下段落[1]至段落[24]中所述的内容对本发明的技术方案加以说明:

[0015]

[1]一种熟化小麦粉冷冻熟面,其特征在于,所述熟化小麦粉冷冻熟面由下述原料制备而成:复合小麦粉100重量份和水35-50重量份。

[0016]

[2]根据段落[1]所述的熟化小麦粉冷冻熟面,其特征在于,所述中筋小麦粉通过70-100目筛进行筛滤。

[0017]

[3]根据段落[1]或[2]所述的熟化小麦粉冷冻熟面,其特征在于,所述复合小麦粉包括中筋小麦粉和低筋熟化小麦粉。

[0018]

[4]根据段落[3]所述的熟化小麦粉冷冻熟面,其特征在于,以所述复合小麦粉100重量份为基准,所述复合小麦粉包括10-90重量份的中筋小麦粉和10-90重量份的低筋熟化小麦粉。

[0019]

[5]根据段落[3]所述的熟化小麦粉冷冻熟面,其特征在于,以所述复合小麦粉100重量份为基准,所述复合小麦粉包括70-90重量份的中筋小麦粉和10-30重量份的低筋熟化小麦粉。

[0020]

[6]根据段落[3]-[5]中任一段所述的熟化小麦粉,其特征在于,所述熟化小麦粉是直接将小麦粉进行热处理后得到的发生糊化的小麦粉,并不加入其它任何外源物质。

[0021]

[7]段落[1]-[6]中任一段所述的熟化小麦粉冷冻熟面的加工方法,其特征在于,所述加工方法包括如下步骤:

[0022]

(1)将复合小麦粉100重量份和水35-50重量份倒入和面机中,通过搅拌进行和面;

[0023]

(2)将所和的面团转入密封环境,在室温下静置熟化;

[0024]

(3)将静置好的面团进行压片、切条和煮制,并对煮制好的面条进行冷却处理;

[0025]

(4)将冷却好的面条放入-40℃速冻柜中快速冻结20-60min,冻结之后的面条放入-18℃的冰箱中进行冻藏,从而制成所述熟化小麦粉冷冻熟面。

[0026]

[8]根据段落[7]所述的加工方法,其特征在于,所述复合小麦粉包括中筋小麦粉和低筋熟化小麦粉。

[0027]

[9]根据段落[8]所述的加工方法,其特征在于,以所述复合小麦粉 100重量份为基准,所述复合小麦粉包括10-90重量份的中筋小麦粉和10-90重量份的低筋熟化小麦粉。

[0028]

[10]根据段落[8]所述的加工方法,其特征在于,以所述复合小麦粉 100重量份为基准,所述复合小麦粉包括70-90重量份的中筋小麦粉和 10-30重量份的低筋熟化小麦粉。

[0029]

[11]根据段落[7]-[10]中任一段所述的加工方法,其特征在于,在所述步骤(1)中,所述和面的时间为5min-7min。

[0030]

[12]根据段落[7]-[11]中任一段所述的加工方法,其特征在于,在所述步骤(1)中,所述和面包括以61rpm-63rpm的搅拌速度慢打4min-5min,随后以126rpm-128rpm的搅拌速度快打1min-2min。

[0031]

[13]根据段落[7]-[12]中任一段所述的加工方法,其特征在于,在所述步骤(1)中,在将所述复合小麦粉倒入所述和面机之前,将所述复合小麦粉通过70-100目筛进行筛滤。

[0032]

[14]根据段落[7]-[13]中任一段所述的加工方法,其特征在于,在所述步骤(2)中,所述静置熟化的时间为至多20min。

[0033]

[15]根据段落[14]所述的加工方法,其特征在于,在所述步骤(2) 中,所述静置熟化的时间为15min-20min。

[0034]

[16]根据段落[7]-[15]中任一段所述的加工方法,其特征在于,在所述步骤(3)和(4)中,使所述经静置的面团在湿度为50%-55%的环境下进入压辊中压片,得到面片;首先压延至面团表面光滑不褶皱,然后不断调整缩小压辊间距,压延至面皮厚度为1.2-1.5mm得到面片;将所得到的面片切成面条;然后将所述面条通过如下程序进行煮制冷冻以获得熟化小麦粉冷冻熟面:将所述面条加入锅中进行煮制;然后使面条迅速冷却;此后,将面条放于-40℃速冻柜中快速冻结20-60min;随后,冻结之后的面条放入-18℃的冰箱中进行冻藏。

[0035]

[17]根据段落[16]所述的加工方法,其特征在于,所述压片包括:使所述经静置的面团以4mm的压辊轧距压片,包括直接压片、对折压片;以及分别以3.5mm、3mm、2.5mm、2mm、1.5mm的压辊轧距各压片1 次。

[0036]

[18]根据段落[16]或[17]所述的加工方法,其特征在于,所述煮制、冷却包括:使所述切好的面条加入锅中进行煮制,水沸腾后使面条煮制合适时间,然后将煮制好的面条迅速冷却。

[0037]

[19]根据段落[16]-[18]中任一段所述的加工方法,其特征在于,所述冷冻、冷藏包括:使所述经冷却的面条放于-40℃速冻柜中快速冻结 20-60min,冻结之后的面条放入-18℃的冰箱中进行冻藏24h。

[0038]

[20]熟化小麦粉在生产段落[1]-[6]中任一段所述的熟化小麦粉冷冻熟面中的用

途,其特征在于,所述熟化小麦粉冷冻熟面由下述原料制备而成:复合小麦粉100重量份和水35-50重量份。

[0039]

[21]根据段落[20]所述的用途,其特征在于,所述复合小麦粉包括中筋小麦粉和低筋熟化小麦粉。

[0040]

[22]根据段落[21]所述的用途,其特征在于,以所述复合小麦粉100 重量份为基准,所述复合小麦粉包括10-90重量份的中筋小麦粉和10-90 重量份的低筋熟化小麦粉。

[0041]

[23]根据段落[21]所述的用途,其特征在于,以所述复合小麦粉100 重量份为基准,所述复合小麦粉包括70-90重量份的中筋小麦粉和10-30 重量份的低筋熟化小麦粉。

[0042]

[24]根据段落[20]-[23]中任一段所述的用途,其特征在于,所述熟化小麦粉是直接将小麦粉进行热处理后得到的发生糊化的小麦粉,并不加入其它任何外源物质。

[0043]

本发明所提供的技术方案实现了如下的有益效果:

[0044]

a.本发明人通过系统地研究熟化小麦粉冷冻熟面的制作过程,提出了从原料到加工工艺的一系列的冷冻熟面品质进一步优化的方法。以往的研究关注较多的是通过添加食用胶体来增强面团粘性,以改善面团的加工特性。然而,本发明可在完全不添加食用胶体的情况下,充分利用熟化小麦粉热处理后的特性和面团的熟化技术来优化面团品质,从而进一步有助于制备出品质良好且口感爽滑劲道的冷冻熟面。

[0045]

b.通过本发明提供的加工方法生产出的熟化小麦粉冷冻熟面在外观方面能够更进一步的圆滑平整且色泽良好,同时,该冷冻熟面能够保持短的煮制时间(煮面时间小于5min)以及较好的感官品质。

[0046]

c.在现有技术的冷冻熟面中,由于冻藏过程中不仅会发生老化,而且在冻藏过程中,面条硬度和拉力都有所下降,由此形成的冷冻熟面品质较差且口感粗糙。然而,本发明通过配方优化、熟化等方式可有效提高熟化小麦粉冷冻熟面品质,这对冷冻熟面在我国的推广、改善我国居民的健康状况具有重要的战略意义。并且,本发明的熟化小麦粉冷冻熟面产品克服了现有冷冻熟面所存在的面条品质较差、口感粗糙等缺点,因此,本发明的熟化小麦粉冷冻熟面具有传统冷冻熟面复煮迅速、食用方便的特点,并且具有爽滑、细腻、弹韧的口感。

附图说明

[0047]

图1为本发明的示例性的熟化小麦粉冷冻熟面加工方法的流程示意图。

具体实施方式

[0048]

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明实施方式作进一步的详细描述。

[0049]

在本发明中,除非另有明确指明,术语“中筋小麦粉”意味着面团形成时间大于1min、并且面团稳定时间大于7min的小麦粉。

[0050]

在本发明中,除非另有明确指明,术语“室温”是指25℃

±

2℃。

[0051]

在本发明的一个实施方式中,本发明涉及熟化小麦粉冷冻熟面,其中,该冷冻熟面由下述原料制备而成:中筋小麦粉70-90重量份,低筋熟化小麦粉10-30重量份和35-50重量份的水。

[0052]

在本发明的优选实施方式中,中筋小麦粉通过70-100目筛进行筛滤。

[0053]

在本发明中,除非另有说明,中筋小麦粉的面团形成时间(大于1min) 和面团稳定时间(大于7min)根据中国国家标准《gb/t 14614-2006小麦粉面团的物理特性吸水量和流变学特性的测定粉质仪法》中的相关规定进行测定。

[0054]

在本发明的优选实施方式中,熟化小麦粉是直接将小麦粉进行热处理后得到的发生糊化的小麦粉,并不加入其它任何外源物质(即,熟化小麦粉仅由小麦粉作为原料制成,而并未加入任何其它外源物质如食品添加剂和防腐剂等)。本发明人发现,如果冷冻熟面中的熟化小麦粉添加量过低,则所制成的冷冻熟面复煮后面条的硬度和弹性变化不显著,因此无法满足消费者感官品质方面的要求;而如果挂面中的熟化小麦粉添加量过高,冷冻熟面的硬度就会有所增加,口感会下降,感官评分也随之降低。所以需要合适的熟化小麦粉添加量,以同时实现良好的质构特性、细腻的口感以及快速复煮。

[0055]

在本发明的优选实施方式中,以复合小麦粉100重量份为基准,优选包括70-90重量份的中筋小麦粉和10-30重量份的低筋熟化小麦粉。

[0056]

在本发明的另一实施方式中,本发明涉及熟化小麦粉冷冻熟面的加工方法,其中,该加工方法包括如下步骤:

[0057]

(1)将复合小麦粉100重量份(包括70-90重量份中筋小麦粉和 10-30重量份低筋熟化小麦粉)和水35-50重量份倒入和面机中,通过搅拌进行和面;

[0058]

(2)将所和的面团转入密封环境,在室温下静置熟化;

[0059]

(3)将静置好的面团进行压片、切条和煮制,并对煮制好的面条进行冷却处理;

[0060]

(4)将冷却好的面条放入-40℃速冻柜中快速冻结20-60min,冻结之后的面条放入-18℃的冰箱中进行冻藏,从而制成所述熟化小麦粉冷冻熟面。

[0061]

本发明的更优选实施方式中,在步骤(1)中,和面的时间为5-7min。在本发明进一步优选的实施方式中,仅为了进一步改善和面后的面筋网络形成,并使面筋蛋白质在更短的时间内吸透水分,从而形成更佳的面筋网络结构,本发明优选采用搅拌快打和搅拌慢打相结合的和面方式,其中先采用搅拌慢打方式和面,有助于进一步保证面筋蛋白形成并由此减少过度搅拌对面筋带来的损伤,随后采用搅拌快打方式和面,有助于进一步保证面团更均匀。因此,优选在步骤(1)中,和面包括以 61rpm-63rpm的搅拌速度慢打4min-5min,随后以126rpm-128rpm的搅拌速度快打1min-2min。本领域技术人员应理解的是,以上的具体搅拌速度可根据季节、设备类型等情况进行适当调整,上述记载并不作为对本发明的限制。

[0062]

在本发明的优选实施方式中,在步骤(1)中,在将中筋小麦粉倒入和面机之前,将中筋小麦粉通过70-100目筛进行筛滤。

[0063]

在本发明的优选实施方式中,在步骤(2)中,采用熟化技术在适宜的密封环境中熟化至多20min,以进一步改善面团的面筋网络,促进面筋形成,进一步提高熟化小麦粉冷冻熟面品质和成品率。进一步优选的是,熟化的时间为15min-20min。

[0064]

在本发明的优选实施方式中,在步骤(3)和(4)中,使所述经静置的面团在湿度为50%-55%的环境下进入压辊中压片,得到面片;首先压延至面团表面光滑不褶皱,然后不断调整缩小压辊间距,压延至面皮厚度为1.2-1.5mm得到面片;将所得到的面片切成面条;然后将所述面条通过如下程序进行煮制冷冻以获得熟化小麦粉冷冻熟面:将所述面条加入锅中进行煮制;然后使面条迅速冷却;此后,将面条放于-40℃速冻柜中快速冻结20-60min;

随后,冻结之后的面条放入-18℃的冰箱中进行冻藏;随后,冻结之后的面条放入-18℃的冰箱中进行冻藏。

[0065]

在本发明中,仅出于商业上的考虑,作为更加优选的实施方式,优选将所得到的面片切成宽1.2mm-1.6mm、厚1.2-1.5mm的面条。

[0066]

在本发明更进一步优选的实施方式中,使经静置熟化的面团在湿度为50%-55%的环境下进入压辊中压片10-15次包括:使经熟化的面团以 4mm的压辊轧距进行压片,包括直接压片、对折压片;以及分别以3.5mm、 3mm、2.5mm、2mm、1.5mm的压辊轧距各压片1次。

[0067]

在本发明更进一步优选的实施方式中,使所述压延好的面片进行切条,切好的面条加入锅中进行煮制,水沸腾后使面条煮制合适时间,然后将煮制好的面条迅速冷却。

[0068]

在本发明更进一步优选的实施方式中,使所述经冷却的面条放于

ꢀ‑

40℃速冻柜中快速冻结20-60min,冻结之后的面条放入-18℃的冰箱中进行冻藏24h。

[0069]

在本发明的又一实施方式中,本发明涉及熟化小麦粉在生产熟化小麦粉冷冻熟面中的用途,其中,所述熟化小麦粉冷冻熟面由下述原料制备而成:复合小麦粉100重量份和水35-50重量份;优选地,所述复合小麦粉包括中筋小麦粉和低筋熟化小麦粉,更优选地,以复合小麦粉100 重量份为基准,所述复合小麦粉包括10-90重量份的中筋小麦粉和10-90 重量份的低筋熟化小麦粉;进一步优选地,所述复合小麦粉包括70-90 重量份的中筋小麦粉和10-30重量份的低筋熟化小麦粉。

[0070]

在本发明的优选实施方式中,熟化小麦粉是直接将小麦粉进行热处理后得到的发生糊化的粉状物质,并不加入其它任何外源物质(包括添加剂、防腐剂等)。

[0071]

本发明人通过实验验证发现,本发明的熟化小麦粉冷冻熟面外观圆滑平整、鲜面煮制时间小于5min、口感顺滑、复煮迅速且复煮制后的口感较好。

[0072]

本发明在配方方面通过选用质量较优(在面粉品质方面的参数中,要求面团形成时间大于1min,面团稳定时间大于7min)的小麦粉和特定量的熟化小麦粉来生产冷冻熟面,熟化小麦粉的添加从而能够保证原料面粉的面筋强度能够增加,面团质构特性较为紧实和黏弹性更好,从而有助于进一步改善最终冷冻熟面产品的品质。

[0073]

同时,本发明在工艺方面采用改进的和面、熟化等技术,有助于进一步保证冷冻熟面成品率和最终产品口感。通过改进和面技术,使面筋蛋白质在更短的时间内吸透水分,形成最佳的网络结构;尤其是,通过先采用搅拌慢打的方式和面,从而能够进一步保证面筋快速形成,减少过度搅拌对面筋带来的损伤,随后采用搅拌快打方式和面,从而有助于进一步保证面团均匀、充分熟化。而且,本发明采用在适宜密封条件下熟化至多20min的这一熟化技术,从而能够进一步改善面团的面筋网络,促进面筋形成,并由此进一步提高冷冻熟面品质。因此,本发明生产的熟化小麦粉冷冻熟面外观圆滑平整、鲜面煮制时间小于5min、口感顺滑、复煮迅速且复煮制后的口感较好。

[0074]

实施例1

[0075]

称取下述用于制备熟化小麦粉冷冻熟面的原料:通过70目筛进行筛滤的中筋小麦粉90kg、熟化小麦粉10kg、纯净水40kg。通过如下加工方法制备冷冻熟面:

[0076]

步骤1,将中筋小麦粉、熟化小麦粉和纯净水倒入和面机中,通过搅拌进行和面,和面的时间为7min,其中,以63rpm的搅拌速度慢打5min,随后以128rpm的搅拌速度快打2min;

[0077]

步骤2,将所和的面团转入密封环境,在室温下熟化15min;

1.5mm的面条;然后将面条通过如下程序进行制作以获得冷冻熟面:将面条加入锅中进行煮制;水沸腾后使面条煮制合适时间,然后将煮制好的面条迅速冷却;此后,将面条放于-40℃速冻柜中快速冻结1h;随后,冻结之后的面条放入-18℃的冰箱中进行冻藏。

[0094]

对比例2

[0095]

称取下述用于制备熟化小麦粉冷冻熟面的原料:通过100目筛进行筛滤的中筋小麦粉100kg、纯净水43kg。通过如下加工方法制备冷冻熟面:

[0096]

步骤1,将中筋小麦粉和纯净水倒入和面机中,通过搅拌进行和面,和面的时间为7min,其中,以63rpm的搅拌速度慢打5min,随后以128rpm 的搅拌速度快打2min;

[0097]

步骤2,将所和的面团转入密封环境,在室温下熟化15min;

[0098]

步骤3,使经熟化的面团在湿度为50%的环境下进入压辊中压片15 次(其中,使所述经静置熟化的面团以4mm的压辊轧距压片,包括直接压片、对折压片;以及分别以3.5mm、3mm、2.5mm、2mm、1.5mm的压辊轧距各压片1次),得到面片;将所得到的面片切成宽1.6mm、厚 1.5mm的面条;然后将面条通过如下程序进行制作以获得冷冻熟面:将面条加入锅中进行煮制;水沸腾后使面条煮制合适时间,然后将煮制好的面条迅速冷却;此后,将面条放于-40℃速冻柜中快速冻结1h;随后,冻结之后的面条放入-18℃的冰箱中进行冻藏。

[0099]

感官评价

[0100]

将实施例1至实施例3以及对比例1和对比例2中得到的冷冻熟面样品进行复煮。取水置于电磁炉上煮沸,加入冷冻熟面,煮制60s捞出过凉水,选择专业的研究员作为感官评价员,独自进行对煮熟和复煮后面条进行感官评价,评价结果取平均值。参考sb/t10137-93中的感官评价评分表,评价员对面条的色泽、表面状态、适口性(软硬)、韧性、粘性、光滑性和食味七个方面做出评价,并进行适当调整以适合评价冷冻熟面,评价标准见表1。

[0101]

表1面条感官评分标准

[0102]

[0103]

将实施例1至实施例3以及对比例1和对比例2中得到的冷冻熟面样品复煮后进行质构测试。取水置于电磁炉上煮沸,加入冷冻熟面,煮制60s捞出过凉水,捞出后吸干面条表面水分,进行质构特性测定。选用p/36r探头进行冷冻熟面质构特性的测定,具体实验参数如下:测前速度2mm/s,测试速度1mm/s,测后速度1mm/s,压缩程度50%,二次受压时间2s。每组样品至少重复6次实验。

[0104]

冷冻熟面的品尝小组由6位事先经过培训、有品尝经验的感官评价人员组成,由各评价人员分别挑取所煮的面条,进行感官方面评价。冷冻熟面的质构检测由实验员在实验室操作质构仪进行测试。其中,感官评价和质构检测的结果见表2和表3。

[0105]

表2不同熟化粉添加量冷冻面条的感官评价结果

[0106][0107]

表2结果表明随着熟化小麦粉添加量的增加,感官评价得分在熟化小麦粉的添加量为30%时达到最高,曲线趋势为先升高后下降。熟面经冷冻之后感官评价得分有所下降,但控制在可以接受的范围,也可以被消费者接受。添加熟化小麦粉之后,感官评价的最终差异主要表现适口性和韧性。添加熟化小麦粉后能够明显改善面条的软硬度和黏弹性,而添加量在30%时,最容易被消费者接受。当添加量过高,冷冻熟面的硬度就会有所增加,口感会下降,感官评分也随之降低。所以熟化小麦粉在冷冻熟面中最优使用为实施例2。

[0108]

表3不同熟化粉添加量冷冻面条的质构特性结果

[0109][0110]

如表3所示,经过冷冻之后,面条的组成成分结构发生变化。相较于不添加熟化小麦粉的冷冻熟面,添加之后,其硬度、黏附性、胶黏性、咀嚼性都有所增加,而弹性下降。可能由于经过热处理之后,熟化小麦粉的拉伸阻力增大,导致添加熟化小麦粉之后的冷冻熟面

硬度有所上升,同时可能与吸水率有关。当添加量逐渐增加时,冷冻熟面硬度不断增加,弹性在添加量为30%时达到最大,胶黏性在30%时达到最低。所以熟化小麦粉在冷冻熟面中最优使用为实施例2。

[0111]

通过表2和上述表3中的记载可以看出,本发明所述的熟化小麦粉冷冻熟面(采用特定重量比的熟化小麦粉作为原料制备)有较好的感官评价及质构特性。添加熟化小麦粉的冷冻熟面在口感的软硬度和黏弹性方面得分较高,面条口感更爽滑劲道,弹性更好,消费者容易接受。

[0112]

以上所述仅为本发明的较佳实施例,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。