1.本发明涉及一种高分子材料的制备方法,具体地说涉及一种在酸性催化剂和表面活化剂存在下的微球状酚醛树脂及其制备方法和应用。

背景技术:

2.近年,随着可充电锂电池及超级电容技术的发展,由于其重量轻及能量密度高的特点,从家电到混合动力汽车及电动车等领域中,可充电锂电池及超级电容作为动力电源得到广泛的应用。

3.在混合动力汽车及纯电动车领域,研究者致力于研究电池的高容量,优秀的低温充放电性质,快速充放电性质及优秀的耐充放电循环次数等方面的性能,同时对于用作电极材料的碳素材料的要求也越来越高。例如为实现锂离子可充电电池的高充放电特性,对于电极材料的高纯度,小粒径,窄粒径分布的要求越来越高。

4.在超级电容领域,由于优秀的充放电循环性能及快速充放电特性,超级电容作为小容量备用电池越来越得到关注。但是由于本身的特性,超级电容往往具有容量普遍较小的缺点,特别是随着近年来混合动力汽车的快速发展,对于超级电容的高容量要求也越来越多。为改善超级电容容量偏小的特点,最直接有效的方法之一就是尽量降低电极厚度,在不大幅提高超级电容体积的前提下,提高超级电容的容量,因此对于作为电极材料的碳素粉末,越来越要求其具有高纯度,小粒径,窄粒径分布的特点。

5.工业合成酚醛树脂具有高残炭率及高纯度的特点,作为碳素材料的原材料,正得到越来越多的关注。

6.目前负极材料的制造方法主要是将碳素材料或活性炭,通过机械粉碎的方法进行磨粉,然后经过分级得到需要的小粒径的电极材料。由于机械粉碎设备的限制,制备20微米以下的电极材料需要多次分级磨粉,效率非常的低;因而导致成本居高不下。另外对于制备2微米左右的超小粒径电极材料,机械粉碎极其困难,即使得以实现,由于是机械粉碎,所得到的粉状碳素材料形状不一,单个颗粒表面积大且不均一,由此导致在作为电极材料使用时,单位体积填充密度低,颗粒无法紧密接触,产生大量颗粒间空隙,大大降低颗粒间的电气传导性。而且由于粉状碳素材料的颗粒形状凹凸不平,在运输及使用过程中,颗粒相互摩擦碰撞破碎,产生大量纳米级微细粉尘,这种情况尤其容易发生在经过活化的活性炭上,由颗粒间相互碰撞破碎产生的大量微细粉尘会阻塞活性炭的微孔,导致无法发挥电极的最佳性能。

7.为解决上述问题,研究者致力于以合成的方式直接制备作为负极碳素材料原材料的微球状酚醛树脂的研究,以下为不同参数和方法对树脂的影响的一些研究结果。例如:

8.在中国发明专利申请第cn200410012346.x号中,提及将线性酚醛树脂与六次甲基四胺混合后溶解在甲醇或乙醇中,形成酚醛树脂溶液,将表面活性剂与水配成溶液,将酚醛树脂醇溶液滴并分散到含有表面活性剂的水中并分散成球形经固化,抽滤,水洗,烘干后制备球状酚醛树脂。

9.在中国发明专利申请第cn200810079389.8号中,提及将线型酚醛树脂与固化剂、工业酒精、表面活性剂和水以一定的质量比加到反应釜中,然后以一定的速度进行机械搅拌,升温到高温,恒温下反应一段时间后得到球形酚醛树脂。

10.在中国发明专利申请第cn20710030439.2号中,提及将商业用甲阶酚醛树脂、表面活性剂、分散液按照0.05~10:0.05~2.5:5~50质量比加入反应容器中,保持一定的搅拌速度,升温反应一定时间;加入酸性物质调节ph值,恒温反应一定时间,酚醛树脂微球从溶剂中析出,倒出上层清液,经过洗涤干燥得到球形酚醛树脂微球。

11.在中国发明专利申请第cn20110202143.7号中,提及将间苯二酚、苯酚、甲醛、碳酸钠、碳酸氢钠和水混合,搅拌后油浴加热反应后经过抽滤,水洗,干燥工艺制得酚醛树脂微球。

12.中国发明专利申请第cn200410012346.x和cn20710030439.2号中以线性酚醛树脂为原料,经过分散制备粒状酚醛树脂时,由于溶解性等问题,只能制备100微米以上较大粒径的酚醛树脂微球,且因整个反应在水溶液中反应,所制备的酚醛树脂微球无法得到充分的固化,在固化,碳化及活化过程中会产生颗粒粘连,颗粒爆裂等问题,无法以此为原材料制备高精度微球状碳素材料。

13.中国发明专利申请第cn20710030439.2号中以甲阶酚醛树脂为原料,通过机械搅拌同样无法到达20微米以下分散,因此只能制备较大粒径的酚醛树脂微球,且因整个反应在水溶液中反应,所制备的酚醛树脂微球无法得到充分的固化,在固化,碳化及活化过程中同样会产生颗粒粘连,颗粒爆裂等问题,无法以此为原材料制备高精度微球状碳素材料。

14.中国发明专利申请第cn20110202143.7号中以间苯二酚为原料,生产的微球状酚醛树脂在碳化及活化时,由于间苯二酚树脂的低残炭率,所制备的碳素材料收率低,因而价格高昂不具备较高商业价值。

15.因此,上述技术在制备用作碳素材料原料的微球状酚醛树脂时均存在各种不足。

技术实现要素:

16.本技术首要发明目的在于提供一种微球状酚醛树脂。

17.本技术的第二发明目的在于提供该微球状酚醛树脂的制备方法。

18.本技术的第三发明目的在于提供以所述微球状酚醛树脂为原料的碳素材料。

19.本技术的第四发明目的在于提供以所述碳素材料为原料的活性炭材料。

20.本发明的技术方案包括:

21.一种微球状酚醛树脂,所述微球状酚醛树脂的球形度在0.5以上,平均粒径为10微米以下。

22.优选地,球形度为0.5-1,平均粒径为0.5-5微米。

23.根据本发明,所述微球状酚醛树脂,室温下在无水乙醇中呈不溶状,在100℃,施加50公斤压力下粒子不变形呈不融状,且粒子之间相互粘连比例不高于10%。优选粒子间相互粘连比例不高于5%。

24.本发明还提供了上述酚醛树脂微球的制备方法,所述方法包括:

25.将苯酚类单体和甲醛类单体在强酸催化剂和表面活化剂存在下,在升高的温度下反应,向得到的反应液加入碱中和,制备微球状酚醛树脂。

26.根据本发明,所述甲醛类单体和苯酚类单体的摩尔比大于1,优选为2-10:1,更优选为4-10:1。甲醛类与苯酚类的摩尔比低于1时,无法制得球形度高的微球,摩尔比高于10时,生产效率变差,生产成本变高。

27.根据本发明,所述苯酚类单体包括但不限于苯酚或间苯二酚等中的至少一种。

28.根据本发明,所述甲醛类单体包括但不限于甲醛或聚甲醛等中的至少一种。

29.根据本发明,所述强酸催化剂选自硫酸,盐酸,硝酸等的至少一种。

30.根据本发明,所述强酸催化剂的浓度为1.0-2.0摩尔/升,优选1.5-2.0摩尔/升,强酸催化剂使用量超过2摩尔/升时,会对生产设备产生严重腐蚀,不适合大规模量产。强酸催化剂使用量少于1.0摩尔/l时,为维持一定的反应速度,需要反应在较高温度下进行,这样生产的酚醛树脂微球粒径变大,球形度变差,并容易相互粘连,甚至无法形成球状结构。

31.根据本发明,所述碱可以采用氨水,氢氧化钠或氢氧化钾等。其中,对碱的使用量不受限制,只要使反应液的ph为7左右即可。

32.根据本发明,所述表面活性剂为非离子性表面活性剂,阴离子型表面活性剂,阳离子型表面活性剂等的至少一种。例如:聚乙烯醇,缩甲基纤维素钠,烷基季铵盐等。所述烷基季铵盐例如可以为双十八烷基二甲基氯化铵。

33.根据本发明,所述表面活性剂的使用量,根据所使用的原材料及希望合成的微球粒径大小进行调整,不做特别限定。比如表面活性剂的质量为苯酚类单体重量的20%以下,优选15%以下。表面活性剂加入过多时,在水洗过程中会产生更多的废水,提高整体制造成本及加重环境负担。活性剂加入量过少时,会产生粒子粘连,无法制得所需微球状酚醛树脂。

34.根据本发明,反应温度为15℃-100℃。例如,先在15-50℃进行缩聚反应,缩聚反应完成后,再在50-100℃进行固化反应。缩聚反应温度过低,反应效率差,温度过高,制得的微球粒径大,粒度分布广,并且会对生产设备产生严重腐蚀。固化温度太低则达不到处理效果,温度过高,由于反应体系内含有强酸性物质,容易对设备产生腐蚀。

35.根据本发明,所述微球状酚醛树脂的制备方法包括:

36.(1)将苯酚类单体和甲醛类单体在强酸催化剂和表面活化剂存在下,进行缩聚反应,经碱中和后,制备微球状酚醛树脂悬浊液;

37.(2)将步骤(1)中的悬浊液加热固化,制备微球状酚醛树脂。

38.根据本发明,步骤(1)中,缩聚反应的温度为15-50℃,优选20-45度。反应温度过低时,反应效率变差,反应温度过高时,制得的微球粒径大,分布过宽,并且会对生产设备产生严重腐蚀。

39.根据本发明,步骤(2)中,固化温度为50-100℃,优选70-100℃。

40.步骤(1)中反应液经碱中和后,将微球状酚醛树脂过滤,清洗,干燥、固化,制得平均粒径为10微米以下,球形度在0.5以上并且粒子之间相互粘连的比例不高于10%的微球状酚醛树脂。

41.本发明还提供了上述微球状酚醛树脂的应用,应用于碳素材料中;更优选为活性炭材料中。

42.优选地,上述微球状酚醛树脂应用于二次充电电池或超级电容器的电极材料,优选地,用于二次充电电池的负极材料或超级电容器的电极用活性物质;更优选地,用于二次

充电电池的负极硬碳材料。

43.本技术还提供了以上述酚醛树脂微球为原料制备碳素材料的方法,所述方法为:将上述微球状酚醛树脂经碳化,制备得到所述碳素材料。

44.根据本发明,所述碳化在惰性氛围中进行,例如氮气、氩气、一氧化碳等气体。

45.根据本发明,所述碳化温度为150-1800℃,优选为160-1200℃。碳化温度过低,原材料中的氧,氮等元素会残留过多,导致导电性下降,碳化温度过高,导致能源消耗过大,提高产品的生产成本。

46.所述碳化可以1个或者2个或者更多温度区域内依次进行。并且,优选地,所述温度区域的温度彼此不同,或者碳化可在梯度上升的温度下进行。

47.根据本发明,碳化结束后,可以通过分级,制备不同粒径的微球状酚醛树脂碳素材料。

48.本技术还提供了上述活性炭材料的制备方法,所述方法为:将上述碳素材料经活化后,制备得到所述活性炭材料。

49.根据本发明,可将上述碳素材料,直接或者取出后重新投入活化炉,利用现有技术中常用的活化方法,可制得微球状活性炭材料。

50.根据本发明,所述活化在水蒸气、二氧化碳等氛围中进行,也可以采用现有技术中的药品活化法。优选为二氧化碳氛围中活化。

51.根据本发明,所述活化温度为700-1200℃,优选的800-1100℃。

52.活化后制备的活性炭,经分级,可得到小粒径,窄分散的微球状活性炭。该微球状活性炭的颗粒之间相互不会粘连,依然保持接近球状。以该微球状酚醛树脂为原料制得的电极材料可以大大提高电极单位体积充填密度,颗粒之间更加容易紧密接触,提高电气传导特性。另在电极材料的运输及使用过程中,颗粒之间不容易产生降低电极特性的纳米级微尘。

53.本技术还提供了上述碳素材料及活性炭的应用,应用于超级电容电极材料,优选地,用作超级电容的电极用活性物质。

54.有益性效果

55.(1)本技术的酚醛树脂的球形度在0.5以上,平均粒径在10微米以下,粒度分布窄,且室温下在无水乙醇中呈不溶状,在100℃,施加50公斤压力下粒子不变形呈不融状,颗粒之间相互粘连的比例不高于10%。该微球状酚醛树脂特别适合作为原材料制备微球状碳素材料或微球状活性炭材料。

56.(2)以本技术的微球状酚醛树脂为原料制得的电极材料可以大大提高电极单位体积充填密度,颗粒之间更加容易紧密接触,提高电气传导特性。另在电极材料的运输及使用过程中,颗粒之间不容易产生降低电极特性的纳米级微尘。

附图说明

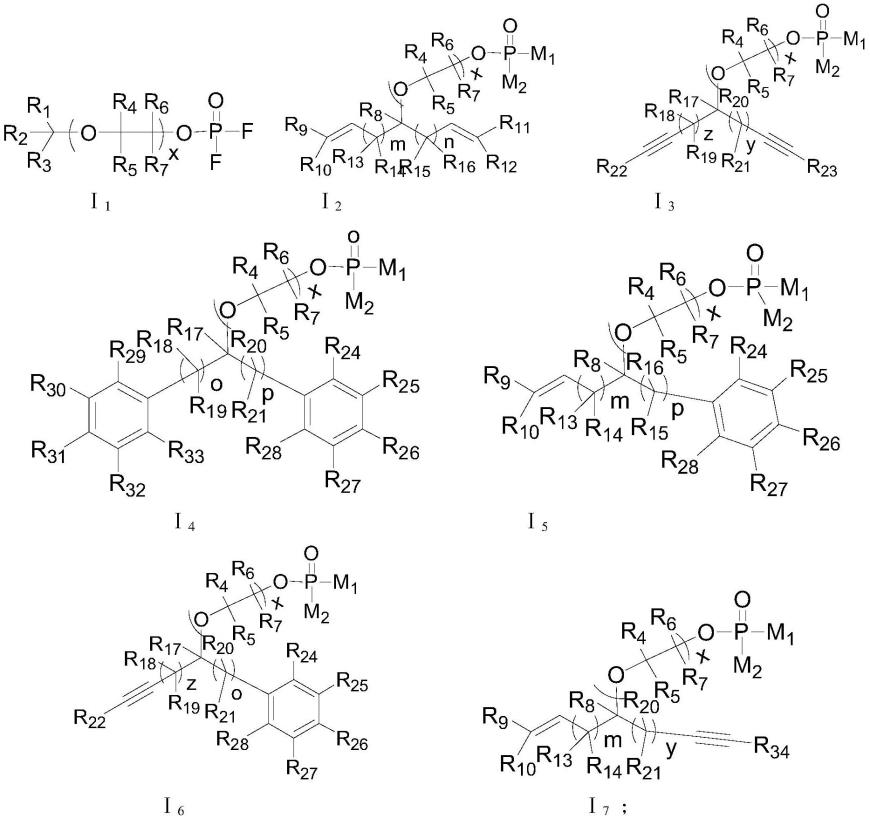

57.图1为实施例1中制备的微球状酚醛树脂的sem图;

58.图2为实施例1中制备的微球状酚醛树脂的粒径分布图;

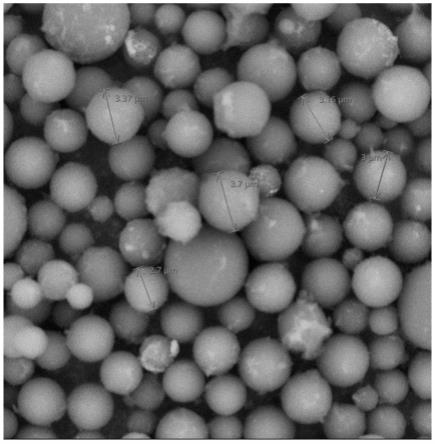

59.图3为实施例1中制备的活性炭材料的sem图。

具体实施方式

60.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

61.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

62.本实施例中测定平均粒径测定方法为,用日本电子制造jsm-6390电镜对微球状酚醛树脂进行拍照后,在照片中随机选择50个微球,测定其x方向的直径,并取平均值。

63.本实施例中不溶不融性测定通过如下方法进行:

64.不溶性:取酚醛微球10克,放入500克无水乙醇中经过一小时环流后,过滤并将为溶解残渣用200克无水乙醇冲洗后放入100℃烘箱加热1小时后,秤量残渣重量,计算该残渣残余重量的百分比。

65.不融性:取1克酚醛树脂微球,放入简易平板模具内,放入100℃的热压机下,在50公斤的压力下保持2分钟后取出,观察微球是否变形及相互粘连。

66.粒子粘连比例:用日本电子制造jsm-6390电镜对制得的酚醛树脂微球拍照后,在照片150微米*150微米的面积内观察相互粘连的颗粒数后除该面积内总粒子数,求得粒子粘连比例。

67.实施例1

68.一种微球状酚醛树脂的制备方法,所述方法具体步骤如下:

69.装有温度计搅拌器的1升反应器中,依次投入170克水,270克37%的甲醛(3.33摩尔),140克37%的盐酸(1.42摩尔),2%的羧甲基纤维素钠50克后,搅拌并升温至40℃,将浓度为37%的苯酚水溶液100克(0.39摩尔)缓慢滴加入反应器后,反应1小时。

70.将体系温度升至80℃,保持1小时后,降温至40℃,并投入2000克2.5%的氨水溶液进行中和。

71.上述酚醛树脂微球分散液经过滤后,再次投入1000克水清洗。将所得物放入100℃烘箱加热10小时后,制得微球状酚醛树脂100克。

72.碳化

73.上述制备的酚醛树脂微球,在160℃5个小时,200℃5个小时深度热固化处理后,投入碳化炉,在氮气保护下300℃2小时,500℃3小时,900℃2小时进行碳化处理。

74.活化

75.上述碳化工艺结束后,在900℃下继续进行二氧化碳活化,该活化工艺持续5小时后,制得微球状活性炭材料。

76.实施例2

77.装有温度计搅拌器的1升反应器中,依次投入170克水,270克37%的甲醛(3.33摩尔),140克37%的浓盐酸(1.42摩尔),2%的羧甲基纤维素钠100克后,搅拌并升温至40℃,将浓度为37%的苯酚水溶液100克(0.39摩尔)缓慢滴加入反应器后,反应1小时。

78.将体系温度升至80℃,保持1小时后,降温至40℃,并投入2000克2.5%的氨水溶液进行中和。

79.上述酚醛树脂微球分散液经过滤后,再次投入1000克水清洗。将所得物放入100℃

烘箱加热10小时后,制得微球状酚醛树脂100克。

80.碳化

81.上述制备的酚醛树脂微球,在160℃5个小时,200℃5个小时深度热固化处理后,投入碳化炉,在氮气保护下300℃2小时,500℃3小时,900℃2小时进行碳化处理。

82.活化

83.上述碳化工艺结束后,在900℃下继续进行二氧化碳活化,该活化工艺持续5小时后,制得微球状活性炭材料。

84.实施例3

85.装有温度计搅拌器的1升反应器中,依次投入170克水,270克37%的甲醛(3.33摩尔),400克37%的硫酸(1.51摩尔),2%的羧甲基纤维素钠50克后,搅拌并升温至40℃,将浓度为37%的苯酚水溶液100克(0.39摩尔)缓慢滴加入反应器后,反应1小时。

86.将体系温度升至80℃,保持1小时后,降温至40℃,并投入4400克2.5%的氨水溶液进行中和。

87.上述酚醛树脂微球分散液经过滤后,再次投入1000克水清洗。将所得物放入100℃烘箱加热10小时后,制得微球状酚醛树脂100克。

88.碳化

89.上述制备的酚醛树脂微球,在160℃5个小时,200℃5个小时深度热固化处理后,投入碳化炉,在氮气保护下300℃2小时,500℃3小时,900℃2小时进行碳化处理。

90.活化

91.上述碳化工艺结束后,在900℃下继续进行二氧化碳活化,该活化工艺持续5小时后,制得微球状活性炭材料。

92.比较例1

93.装有温度计搅拌器的1升反应器中,依次投入170克水,270克37%的甲醛(3.33摩尔),140克37%的盐酸(1.42摩尔),2%的羧甲基纤维素钠50克后,搅拌并升温至40℃,将浓度为37%的苯酚水溶液100克(0.39摩尔)缓慢滴加入反应器后,反应1小时。降温至40℃,并投入2000克2.5%的氨水溶液进行中和。

94.上述酚醛树脂微球分散液经过滤后,再次投入1000克水清洗。将所得物放入100℃烘箱加热10小时后,多数微球软化并相互粘连,制得块状酚醛树脂100克。

95.碳化

96.上述制备的块状酚醛树脂,在160℃5个小时,200℃5个小时深度热固化处理后,投入碳化炉,在氮气保护下300℃2小时,500℃3小时,900℃2小时进行碳化处理。

97.活化

98.上述碳化工艺结束后,在900℃下继续进行二氧化碳活化,该活化工艺持续5小时后,制得块状活性炭材料。

99.比较例2

100.装有温度计搅拌器的1升反应器中,依次投入170克水,270克37%的甲醛(3.33摩尔),14克37%的浓盐酸(0.142摩尔)2%的羧甲基纤维素钠50克后,搅拌并升温至40℃,将浓度为37%的苯酚水溶液100克(0.39摩尔)缓慢滴加入反应器后,反应1小时。

101.将体系温度升至80℃,保持1小时后,降温至40℃,并投入200克2.5%的氨水溶液

进行中和。

102.上述混合液未有固体生成物生成。

103.比较例3

104.装有温度计搅拌器的1升反应器中,依次投入170克水,270克37%的甲醛(3.33摩尔),140克37%的浓盐酸(1.42摩尔)后搅拌并升温至40℃,将浓度为37%的苯酚水溶液100克(0.39摩尔)缓慢滴加入反应器后,反应1小时。

105.将体系温度升至80℃,保持1小时后,降温至40℃,并投入200克2.5%的氨水溶液进行中和。

106.上述混合液内生成的酚醛树脂凝结为块状,并附于反应器壁及搅拌桨上。

107.碳化

108.上述制备的酚醛树脂微球,在160℃5个小时,200℃5个小时深度热固化处理后,投入碳化炉,在氮气保护下300℃2小时,500℃3小时,900℃2小时进行碳化处理。

109.活化

110.上述碳化工艺结束后,在900℃下继续进行二氧化碳活化,该活化工艺持续5小时后,制得微球状活性炭材料。

111.比较例4

112.装有温度计搅拌器的1升反应器中,依次投入170克水,270克37%的甲醛(3.33摩尔),140克浓磷酸(1.42摩尔)后搅拌并升温至40℃,将浓度为37%的苯酚水溶液100克(0.39摩尔)缓慢滴加入反应器后,反应1小时。

113.将体系温度升至80℃,保持1小时后,降温至40℃,并投入200克2.5%的氨水溶液进行中和。

114.上述混合液内未有固体生成物生成。

115.比较例5

116.装有温度计搅拌器的1升反应器中,依次投入170克水,270克37%的甲醛(3.33摩尔),140克37%的浓盐酸(1.42摩尔)后搅拌并升温至40℃,将浓度为37%的苯酚水溶液1000克(3.9摩尔)加入反应器投入后,反应1小时。

117.将体系温度升至80℃,保持1小时后,降温至40℃,并投入200克2.5%的氨水溶液进行中和。

118.上述混合液内未有固体生成物生成。

119.将实施例1-3和对比例1-5中的产物进行测试,测试参数及结果如表1所示:

120.表1

[0121][0122][0123]

通过分析表1的数据,可以得出,在高浓度强酸催化剂及表面活性剂的存在下,在甲醛类与苯酚类的摩尔比1以上的本技术的条件下,可以制得微球状酚醛树脂,且该微球具有粒径小,分布窄的特点。本技术的制备方法中不需要效率低下的机械粉碎,抽滤,水洗等工艺,特别适合大规模工业生产。

[0124]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。