1.本发明涉及橡胶混合物的生产线。更具体地,本发明涉及使用单道次工序和多道次工序的橡胶混合物的生产线,所述生产线具有至少一个进行混合过程的双螺杆混合器类型的混合机。

背景技术:

2.橡胶混合物的生产涉及多个连续的混合步骤。弹性体材料与炭黑和/或二氧化硅填料的初始混合通常在密闭式混合器(或“mi”)内进行,其中混合物的温度例如升至在130℃和180℃之间的值。然后将该混合物转移至自动化的开放式混合器(也称为“辊式混合器”或“辊工具”)中,所述自动化的开放式混合器的工作方式是使混合物在两个辊之间进一步循环以将其转化为连续片材。可以在混合循环的后期将硫化剂(包括但不限于硫)加入到混合物中,以产生最终商业混合物。

3.选择用于在给定混合循环中生产的橡胶混合物可以选择性地通过进行一次的生产工序(下文称为“单道次”工序)获得或者通过进行两次或更多次的生产工序(下文称为“多道次”工序)获得。在这两种情况下,密闭式混合器和开放式混合器通常存在于进行这些工序的生产线中,以实现高生产率和良好的质量折衷。

4.参考图1,作为示例,生产线1表示已知的单道次工序。生产线1包括生产母料(母料的质量如下描述)的密闭式混合器mi。生产线1还包括冷却所生产的混合物(例如,至约80℃)的冷却辊工具(或“ocr”)。离开ocr的经冷却的混合物到达一个或多个均质化辊工具(或“och”),其中将硫化体系的硫化剂加入到经冷却的混合物中。如图1所示,生产线1还包括och

x

均质化辊工具(其中取决于所选择的混合配方,x从1至n变化)。在单道次工序中,为了不降低相关线路的工业性能,因此使用多个均质化辊工具。如现有技术所示,所使用的均质化辊工具的数量及其在线路中的位置可以根据期望的流速和性质而变化(例如,参见韩国专利kr100559201和中国专利cn102019649中公开的生产线中的系统)。

5.在进行单道次工序的橡胶混合物的生产线中,已知在随后的固化过程中将硫化剂加入到橡胶混合物中。为了避免橡胶的过早部分硫化,硫化剂不与其它成分同时加入。因此,引入硫化产品的块(或“块”),其例如为硫和阻滞剂的混合物。因此,在进行上述步骤之后,将混合物转移至精加工站,其中将硫化产品加入到混合物中并与其混合(参见申请人的专利ep2707189)。

6.如图1所示,生产线1还包括成型装置mf,其中进行离开均质化圆柱体工具och的混合物的成型。已知用于使所生产的混合物成型的多种设备,包括但不限于压延机和挤出机(其包括例如双螺杆挤出机或“tde”)。

7.在成型装置mf中完成之后,生产线1将混合物转移至生产线的分批装置bo。分批装置bo进行本领域技术人员已知的混合物的防粘和冷却过程。在该防粘和冷却过程中,分批装置bo接收来自成型装置mf的混合物并将其输送(例如,通过传送带)至分批装置的浸入单元,在所述浸入单元中将混合物浸入到防粘液体中。然后将混合物输送至冷却扇形架,其中

在传送链的承载杆上使混合物形成扇形。通过风扇冷却并干燥悬浮的混合物。

8.最后,生产线1将混合物转移至生产线的终端装置fl。终端装置fl接收来自分批装置bo的经冷却的混合物,并进行至少一个终端过程。终端装置fl包括用于进行终端过程的设备,所述终端过程可以选自橡胶混合物的码垛和储存。安装以进行终端过程的设备可以与其它终端设备进行组合。

9.参考图2,作为示例,生产线2表示已知的多道次工序(参见例如hf mixing group在https://www.hf-mixinggroup.com/en/group/上提供的解决方案)。多道次工序可以包括在最终道次之前穿过设备的至少一部分的一个或多个连续的道次。在多道次工序中,母料产品通过穿过第一线路一次或多次来生产,所述第一线路由密闭式混合器mi构成,其下游布置有一个或多个挤出机(例如,tde类型的挤出机)。在每个道次中,离开分批装置bo的混合物在成型装置mf处码垛。取决于所生产的混合物所需的可塑性或均质化水平,该第一线路具有一个或多个道次。在每个道次中冷却从第一线路获得的母料。

10.在多道次工序的最后道次中,将从第一线路获得的经冷却的母料送至生产线2的第二线路。第二线路通常包括第二密闭式混合器mi,其通常与一个或多个辊工具oc组合使用。在该最后道次中,在密闭式混合器mi中引入硫化体系。该最后道次中的混合在低温(约90℃-100℃)下进行,然后在分批装置bo(辊工具ocx的下游)中加工母料,并且经加工的母料在成型装置mf中码垛。

11.参考图3,作为示例,生产线3表示另一种已知的多道次工序。在通过生产线3进行的多道次工序中,母料通过多次穿过具有“串联混合器”解决方案的第一线路而生产。该解决方案通过密闭式混合器mi实现,第二个较大的密闭式混合器bmi(或“大mi”)和挤出机(例如,tde类型的挤出机)位于其下游。与码垛解决方案(通过成型装置mf实现)相关的传统的分批(通过分批装置bo实现)能够实现从第一线路获得的母料的冷却、防粘和码垛。

12.第二线路包括具有一个或多个挤出机(例如,tde类型的挤出机)的密闭式混合器mi和已知的终端装置(分批装置bo和用于将从第二线路获得的母料放置在货板中的成型装置mf)。该第二线路中进行的最后道次为母料的冷回收和在密闭式混合器mi中将硫化体系引入到母料中。混合循环仍然在低温(约90℃-100℃)下进行。

13.使用目前的生产线(单道次或多道次)中的机器很难生产称为“减聚”的特定混合物以及在辊工具上会产生问题的一些粘性混合物。尽管如此,在现有技术中,仍然试图提高需要大量的硅烷化循环时间的二氧化硅混合物的生产率。例如,欧洲公开ep3359361和ep3359362公开了在密闭式混合器(在一些实施方案中,该机器可以替代双螺杆挤出机)的下游使用收缩锥形的双螺杆混合器(包括例如美国专利7556419公开的并由colmec s.p.a.提出的类型的机器)。

14.事实上,辊工具中硫化体系的均质化时间通常长于密闭式混合器中母料的混合时间或者辊工具中母料的冷却时间。对于减聚混合物,在辊工具的道次中,所生产的片材和/或护套的处理并不规则,从而导致硫化体系混合不均和分布不均,并且热分布不均,不能获得商业质量水平的混合物。对于开放工具中的粘性混合物,片材和/或护套具有粘性。因此,难以除去粘性混合物,并且在不改变所生产的混合物的质量的情况下也难以使硫化体系均质化并分布。因此,对于粘性混合物和减聚混合物,会发生混合物损失,从而影响所生产的混合物的性质,并增加混合物损失的风险。

15.为了实现工业生产率,使用具有收缩双螺杆混合器的机器能够实现橡胶混合物的排出和成型。对于这种机器,螺杆在端部处安装有活动门,其遵循螺杆的形状。滑动挡板防止混合物从位于混合器出口下游的辊鼻型系统的两个反向旋转的辊的侧面逸出。申请人在申请fr1902279、fr1902280、fr1902283和1902285中公开了包括这些元件的机器。

16.因此,所公开的发明涉及在密闭式混合器和辊工具之后加入一个或多个锥形双螺杆混合器的益处。更具体地,本发明涉及加入双螺杆混合机以替代辊工具,从而能够实现粉末硫化体系的均质化,而不会产生产品损失的风险。这种结构适用于进行单道次工序和多道次工序的生产线,并特别适用于生产所谓的减聚混合物和对辊工具造成问题的某些粘性混合物。通过组合这些元件,通过进行必要的步骤而获得混合物,从而获得良好质量的混合物,甚至特别是粘性混合物和/或减聚混合物。

技术实现要素:

17.本发明涉及一种橡胶混合物生产线,所述橡胶混合物生产线具有密闭式混合器、至少一个冷却辊工具、分批装置和终端装置,所述密闭式混合器进行从包含弹性体材料的原材料生产母料的过程,所述冷却辊工具布置在密闭式混合器的下游,并进行冷却离开密闭式混合器的橡胶混合物的过程,所述分批装置布置在冷却辊工具的下游,并进行橡胶混合物的防粘和冷却过程,所述终端装置布置在分批装置的下游,并进行橡胶混合物的一个或多个终端过程,其特征在于,所述生产线另外包括至少一个双螺杆混合和挤出机,所述双螺杆混合和挤出机布置在分批装置的上游和冷却辊工具的下游,并进行橡胶混合物的混合过程,在此过程中,将硫化剂加入到离开冷却辊工具的经冷却的橡胶混合物中。

18.在生产线的一些实施方案中,双螺杆混合和挤出机包括:

[0019]-具有固定框架的收缩锥形双螺杆混合器,所述固定框架支撑套筒,其中两个螺杆以一定角度安装在布置在机筒上游的开口和布置在机筒下游的出口之间,在所述开口处机器的进料斗向螺杆进料,在所述出口处混合器在混合循环结束时排出混合物;

[0020]-一个或多个电机,所述电机在混合循环中使两个螺杆在套筒中旋转;以及

[0021]-一个或多个活动门,所述活动门布置在出口处,并能够在混合循环中实现橡胶混合物的排出和成型;

[0022]-柱塞,所述柱塞沿进料斗的内侧在较高位置和较低位置之间移动,在所述较高位置处两个螺杆保持可及性以供给混合物,在所述较低位置处柱塞的内表面形成混合器的顶部;以及

[0023]-辊鼻系统,所述辊鼻系统具有两个反向旋转的辊,并布置在出口的下游,以形成离开混合器的混合物的片材。

[0024]

在生产线的一些实施方案中,双螺杆混合和挤出机还包括一个或多个活动套筒,所述活动套筒朝向出口的上方和下方布置,两个螺杆安装在混合器中,使得每个螺杆的螺纹的顶部与相对螺杆的表面相切地接合,使得当螺杆以能够自清洁的角度和节距旋转时,螺杆基本上保持彼此接触。

[0025]

在生产线的一些实施方案中,生产线包括至少两个双螺杆混合和挤出机,所述双螺杆混合和挤出机布置在分批装置的上游和冷却辊工具的下游。

[0026]

在生产线的一些实施方案中,终端装置包括用于进行终端过程的设备,所述终端

过程选自橡胶混合物的码垛和储存。

[0027]

本发明还涉及一种橡胶混合物生产线,所述橡胶混合物生产线具有第一线路和第二线路,所述第一线路进行母料生产过程,所述第二线路以橡胶混合工序生产最终混合物。第一线路和第二线路中的每一个均包括所公开的发明的生产线,其包括密闭式混合器、至少一个冷却辊工具、分批装置、终端装置和至少一个双螺杆混合和挤出机,所述密闭式混合器进行母料生产过程,所述冷却辊工具布置在密闭式混合器的下游,并进行离开密闭式混合器的橡胶混合物的冷却过程,所述分批装置布置在冷却辊工具的下游,并进行橡胶混合物的防粘和冷却过程,所述终端装置布置在分批装置的下游,并进行橡胶混合物的一个或多个终端过程,所述双螺杆混合和挤出机布置在分批装置的上游和冷却辊工具的下游,并进行橡胶混合物的混合过程,在此过程中,将硫化剂加入到离开冷却辊工具的经冷却的橡胶混合物中。

[0028]

本发明还涉及一种用于在所公开的类型的生产线中制造各种橡胶混合物的混合方法。在所述方法的一个实施方案中,所述方法包括以下步骤:

[0029]-向密闭式混合器引入生产产品所需的各种原材料的步骤;

[0030]-冷却离开混合器的混合物的步骤,该步骤包括将离开密闭式混合器的混合物引入到冷却辊工具的步骤;

[0031]-由双螺杆混合机进行的混合经冷却的混合物的步骤,该步骤包括将离开冷却辊工具的经冷却的混合物引入到至少一个双螺杆混合机的步骤;

[0032]-通过分批装置进行的对离开混合机的混合物进行防粘和冷却的步骤;以及

[0033]-通过分批装置下游的终端装置进行的终端步骤。

[0034]

在本发明的方法的一些实施方案中,终端步骤包括码垛混合物的步骤,在此步骤中将离开分批装置的混合物放置在一个或多个货盘上。

[0035]

在本发明的方法的一些实施方案中,混合经冷却的混合物的步骤包括将硫化产品引入到每个双螺杆混合机的步骤,其中硫化产品包括粉末硫化产品或块状硫化产品。

[0036]

本发明还涉及一种在包括第一线路和第二线路的类型的生产线中制造各种橡胶混合物的混合方法。在所述方法的实施方案中,所述方法还包括通过第二线路进行的终端步骤,其中该步骤包括码垛混合物的步骤,在此步骤中将离开第二线路的分批装置的混合物放置在一个或多个货盘上。

[0037]

通过以下详细描述,本发明的其它方面将变得明显。

附图说明

[0038]

通过结合所附附图的以下详细描述,本发明的性质和各种优点将变得更加明显,在所附附图中相同的附图标记表示相同的部分,并且其中:

[0039]

图1显示了进行单道次工序的现有技术橡胶混合物生产线的示意图。

[0040]

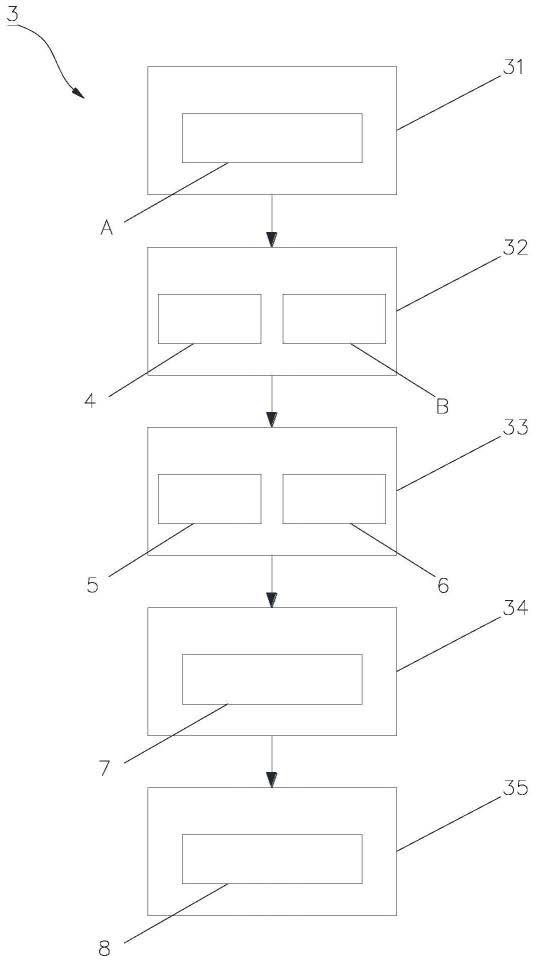

图2和图3显示了进行多道次工序的现有技术橡胶混合物生产线的示意图。

[0041]

图4显示了进行单道次工序的本发明的橡胶混合物生产线的实施方案的示意图。

[0042]

图5为图4的橡胶混合物生产线中包括的混合和挤出机的立体图。

[0043]

图6为图5的具有收缩双螺杆混合器的机器的部分横截面的侧视图。

[0044]

图7为进行单道次工序的本发明的橡胶混合物生产线的另一个实施方案的示意

图。

[0045]

图8显示了进行多道次工序的橡胶混合物生产线的实施方案的示意图。

具体实施方式

[0046]

现参考附图,其中相同的附图标记表示相同的元件,图4显示了包括进行母料生产的密闭式混合器mi的橡胶混合物生产线(或“生产线”)100的实施方案。应理解,母料包括已混合但不包含所选择的混合配方的所有成分的产品。例如,固化剂不存在于母料中。可以在生产线100中在密闭式混合器mi的下游加入这些难以混合的成分以完成混合。“密闭式混合器”意指具有柱塞和两个半罐(或“罐”)的机器,每个半罐包含具有一个或多个叶片的转子(例如,用于聚合物的banbury或intermix型机器)。

[0047]

生产线100还包括冷却辊工具ocr,所述冷却辊工具ocr布置在密闭式混合器mi的下游,并对离开密闭式混合器的混合物进行冷却。冷却辊工具ocr包括一对辊,在其之间具有可调节的间隙。每个辊围绕其自身的旋转轴线旋转,并且所述辊布置为其旋转轴线彼此平行,并在相反的方向中旋转。辊可以具有相同的直径和长度,以确保在连续的混合循环中具有一致且可重复的性能。一个或两个辊可以具有流体或本领域已知的其它冷却装置。生产线100使离开密闭式混合器mi的橡胶混合物穿过冷却辊ocr的辊之间,以形成具有预定厚度和宽度的连续片材。

[0048]

再次参考图4及图5和图6,生产线100包括至少一个双螺杆混合和挤出机(或“双螺杆混合机”)bx(取决于所选择的混合配方,x从1至n变化),所述双螺杆混合机布置在冷却辊工具ocr的下游。加入双螺杆混合机bx替代均质化圆柱体工具och(如图1的生产线1所示)能够对硫化体系进行均质化,无论是块状硫化产品(或“块”)的形式还是粉末形式,而无产品损失的风险。作为示例,图4所示的实施方案包括三个双螺杆混合机bx。应理解,取决于所选择的橡胶混合配方及其期望的性质,可以将单个双螺杆混合机或者两个或更多个双螺杆混合机结合到生产线100中。如本文所使用的,术语“所述”或“一个”“双螺杆混合机”与“所述”或“一些”“双螺杆混合机”是可互换的。

[0049]

特别参考图5和图6,每个双螺杆混合机bx均包括适用于橡胶材料的收缩锥形双螺杆混合器(或“混合器”)12。混合器12包括固定框架14,所述固定框架14支撑固定套筒(或“套筒”)16,所述套筒16中安装有两个螺杆18。一个或多个电机20在混合循环中使套筒16中的两个螺杆旋转。固定框架14的上表面包括引导件(未示出),套筒16(不带有螺杆18)能够在所述引导件上平移运动。混合器12选自可商购获得的混合器,包括美国专利7556419中公开并由colmec s.p.a提出的类型。在一个实施方案中,这种类型的混合器使用阿基米德螺旋式螺杆进行混合和排放。

[0050]

螺杆18在套筒16中以一定角度安装在布置在套筒上游的开口(双螺杆混合机bx的进料斗24通过所述开口向螺杆18进料)和布置在套筒下游的出口(混合器12在混合循环结束时通过所述出口排出混合物)之间。套筒16可以包括已知的冷却通道,以管理混合物的温度。双螺杆混合机bx可以包括本领域已知的任选输送机(例如,图4所示的传送带26),所述输送机用于将经冷却的混合物从冷却辊工具ocr引入到进料斗24。

[0051]

传送带26还将硫化体系引入到离开冷却辊工具ocr的经冷却的混合物中。硫化体系包括硫化剂(或“硫化剂”),其包括但不限于硫和交联剂或硫化剂。硫化体系可以作为块

体(硫化剂块)或者作为粉末(包括引入已知热熔袋的粉末)引入。这些硫化剂直接与经冷却的混合物直接进给至每个双螺杆混合机bx(参见图4)。因此,使用双螺杆混合机bx(每个双螺杆混合机bx均是封闭式机器)能够直接使用粉末形式的硫化体系。由于生产和储存块状形式的硫化产品的步骤不再是强制性的,因此生产线的生产率得到提高。

[0052]

在一些实施方案中,在将硫化剂加入到离开冷却辊工具ocr的经冷却的混合物之前达到所生产的混合物的目标温度。因此,可以缩短混合循环时间,同时保持所选择的橡胶混合物的有益性质,从而实现最佳生产率。

[0053]

再次参考图5和图6,每个双螺杆混合机bx包括至少一个活动门28,所述活动门28布置在套筒16的出口处。在混合循环中,活动门28封闭出口。在混合循环结束时活动门28开启,从而允许橡胶混合物的排出和下游加工。如本文所使用的,术语“活动门”和“多个活动门”是可互换的。

[0054]

在双螺杆混合机bx的一个实施方案中,两个螺杆18安装在混合器12中,使得每个螺杆的螺纹的顶部与相对螺杆的表面相切地接触。换言之,螺杆以能够自清洁的角度和节距基本上彼此接触。当螺杆可以通过摩擦清洁自身时,或者当两个螺杆彼此面对且其之间的间隙很小使得挤出材料不会卡在螺杆表面时,螺杆被称为是“基本上接触”。当一个螺杆的通道中携带的材料不能在该通道中停留螺杆的一圈以上时,螺杆被称为是互相摩擦或者“自清洁”。因此,材料在平行于螺杆的轴线的下游方向上比在垂直于其轴线的横向方向经受更大的移动。在螺杆18的该实施方案中,螺杆选自互相贯穿且共轭的齿廓,特别是选自具有共轭齿廓(其被称为是自清洁的)的同向旋转的互相贯穿的齿廓。应理解,螺杆18具有多个实施方案,包括但不限于单螺纹类型、双螺纹类型或三螺纹类型,或者共轭双螺纹类型。螺杆可以选自具有一个螺纹的螺杆,或者选自具有两个、三个或四个螺纹的螺杆。已知混合器12中还可以安装和使用互相贯穿的反向旋转的齿廓。取决于所选择的橡胶混合配方及其期望的性质,设想将这些类型的螺杆及其等效形式用于混合器12中。

[0055]

再次参考图5和图6,每个双螺杆混合机bx包括两个螺杆18和在进料斗24内移动的柱塞30。柱塞30类似于在banbury型密闭式混合器进行的混合过程中使用的柱塞。如同密闭式混合器,柱塞30用于压制混合物,从而赋予混合物更多的能量和剪切(例如参见上文引用的美国专利7404664)。柱塞30的引导在较高位置(如图4所示)和较低位置(未示出)之间完成,在所述较高位置处两个螺杆18保持可及性以引入混合物,在所述较低位置处柱塞30的内表面形成混合器12的上部。柱塞30通过banbury柱塞上已知的滑动系统引导(例如,由可以是气动、液压或其等效形式的圆柱体驱动)。

[0056]

柱塞30用于压制混合物,从而赋予混合物更多的能量和剪切。柱塞30还用于在其向下移动时清洁料斗24的表面,从而除去可能粘在表面上的任何橡胶碎片。同时,当混合物从冷却辊工具ocr作为母料到达时,柱塞30还用于改善混合物的吞咽。柱塞30迫使混合物在螺杆18之间快速通过,从而防止其以块的形式停滞在螺杆上方。

[0057]

再次参考图5和图6,每个双螺杆混合机bx可以包括辊鼻型系统。辊鼻型系统包括两个反向旋转的辊32,所述辊32布置在出口的下游,以在混合物离开混合器12时形成混合物的片材。辊鼻型系统还可以包括任选的控制装置(未示出),用于控制向辊32进给混合物的速度。辊32的旋转通过混合器12供应的混合物的量(例如,通过近距离传感器、压力传感器或者等效装置感应)进行控制。

[0058]

在双螺杆混合机bx的一个实施方案中,所述机器还包括一个或多个活动套筒34(如图4所示)。活动套筒34自上而下朝向出口布置。应理解,可以使用活动套筒的其它已知的实施方案(例如,左右模式和成角度模式)。活动套筒34包括用于调节套筒16和螺杆18之间的预定间隙的移动元件。每个活动套筒均具有承载表面34a,所述承载表面34a基于混合物的弹性而具有预定的承载面积。应理解,承载表面具有不同面积的活动套筒是可互换的,以确保机器的使用而无需对其进行更换。所显示的实施方案包括两个活动套筒34,但是应理解,可以集成单个活动套筒(或其它等效元件)或者多个活动套筒(或其它等效元件)(例如,集成为上下模式、左右模式、成角度模式)。活动套筒34调节套筒和螺杆之间的空间,以促进混合器12内的混合物的流动,从而调节混合物混合的持续时间和程度。

[0059]

在包括活动套筒34的双螺杆混合机bx的实施方案中,在混合循环中,两个螺杆18使混合物从上游侧(靠近进料斗24)至安装双螺杆混合机bx的活动套筒34的下游侧循环。活动套筒34相对于混合器12的出口安装,使得在开口位置处,其使得混合物能够流向辊鼻型系统的辊32。活动套筒可以以交替或随机的方式移动,以便以随机的方式减少螺杆和承载表面之间的间隙,从而产生从下游至上游(优选顶部或底部)的混合物流。例如,在双螺杆混合机bx的一个实施方案中,在混合循环开始时,混合物具有较高的粘度,活动套筒34很可能处于打开位置(以促进混合物流动),并且在混合循环结束时,混合物具有较低的粘度,活动套筒34很可能处于关闭位置(以促进混合)。活动套筒34的引导通过已知系统完成(例如,由可以是气动、液压或其等效形式的圆柱体驱动)。活动套筒34的线性运动通过混合器12提供的混合量(例如,通过近距离传感器、压力传感器或者等效装置检测)进行管理。

[0060]

在双螺杆混合机bx的一个实施方案中,活动门可以为滑动挡板(未示出),其插入在辊32和活动套筒34的前端面之间。滑动挡板包括用于调节离开混合器12的混合物的流量的活动元件。在打开位置,滑动挡板充当辊32的“耳状物”,其防止混合物从辊32的侧面逸出。因此,混合物被迫通过两个辊之间,并且以通过滑动挡板的打开而具有预定宽度的薄片材的形式进行压延。

[0061]

再次参考图4,生产线100还包括分批装置bo,所述分批装置bo布置在双螺杆混合机bx的下游。分批装置bo包括用于进行本领域技术人员已知的混合物的防粘和冷却过程的设备。分批装置bo是可商购获得的类型,并且在上文针对各个图1、图2和图3的生产线1、2和3对其进行了描述。

[0062]

再次参考图4,生产线100还包括终端装置fl,所述终端装置fl布置在分批装置bo的下游。终端装置包括用于进行混合物的一个或多个终端过程的设备。终端装置fl是可商购获得的类型,并且在上文针对图1的生产线1对其进行了描述。在生产线100的一个实施方案中,终端装置fl进行混合物的码垛过程,在此过程中将离开分批装置bo的混合物一次性地放置在一个或多个货盘上。因此,经码垛的混合物成型以用于运输和储存,然后用于生产成品(例如,轮胎)。

[0063]

此外参考图7,显示了生产线100的另一个实施方案。在该实施方案中,在冷却辊工具ocr的出口处将硫化剂(特别是热熔袋中的粉末状硫化剂)直接放置在混合物的片材上(例如在申请人的专利ep2707189公开的过程中)。应理解,混合物充分冷却,以避免热熔袋的熔化。

[0064]

再次参考图4至图6,给出了本发明的混合方法的示例的详细描述。应理解,所述方

法可以容易地适用于双螺杆混合机bx的任何实施方案。

[0065]

在本发明的混合方法开始时,混合方法包括将制备产品所需的各种原材料引入到密闭式混合器mi的步骤。进给至密闭式混合器mi的原材料包括但不限于弹性体材料(例如,天然橡胶、合成弹性体及其组合和等效物)和一种或多种成分,例如一种或多种加工助剂、保护剂和增强填料。原材料还可以包括一种或多种其它成分,例如炭黑、二氧化硅、油和树脂。根据混合方法的最终产品(例如,轮胎)的期望性能,以不同的量将所有的原材料进给至密闭式混合器mi中。

[0066]

混合方法还包括冷却离开密闭式混合器mi的母料形式的混合物的步骤。冷却步骤包括将离开密闭式混合器mi的混合物引入到冷却辊工具ocr的步骤。在该步骤中,生产线100使混合物在冷却辊工具ocr的辊之间循环,以降低其温度。作为示例,离开密闭式混合器mi的混合物在到达冷却辊工具ocr之前可以达到约170

°

的温度。在循环结束时,该温度可以达到约80℃。

[0067]

混合方法还包括通过双螺杆混合机进行的混合经冷却的混合物的步骤。该步骤包括将经冷却的混合物从冷却辊工具ocr进给至双螺杆混合机b1的步骤。在该步骤中,将经冷却的混合物引入至双螺杆混合机bx(例如通过图4中的传送带26)。在该步骤中,螺杆18持续旋转,并且活动门28保持关闭。在该步骤中,柱塞30保持在其较高位置,并且在该步骤中,辊32保持待命状态。在包括活动套筒34的双螺杆混合机bx的实施方案中,在该步骤中,活动套筒保持在其打开位置(即套筒和螺杆之间的间隙最大)。

[0068]

混合经冷却的混合物的步骤还包括将必需的硫化材料引入到双螺杆混合机bx的步骤。在图4所示的生产线100的实施方案中,在该步骤中,可以将硫化产品(包括粉末硫化产品)直接引入到进料斗24中。在图7所示的生产线100的实施方案中,可以在冷却辊工具ocr的出口处将硫化产品直接引入到混合物的片材中。

[0069]

应理解,根据所选择的橡胶混合配方,可以同时或者以交替的方式将经冷却的混合物和硫化产品引入到混合机中,而不会导致粉末状硫化产品的损失。在包括两个或更多个双螺杆混合机的生产线100的实施方案中,可以以相同的方式将经冷却的混合物的一部分与指定的硫化产品共同引入到每个双螺杆混合机中。应理解,一个或多个双螺杆混合机bx可以进行经冷却的混合物的混合步骤,而其它双螺杆混合机bx可以保持待机。以这种方式,可以将经冷却的混合物或其一部分引导至待机的双螺杆混合机,以确保高生产率。

[0070]

在由双螺杆混合机bx实现的混合经冷却的混合物的步骤中,螺杆18向前旋转,活动门28关闭。在该步骤中,只要将混合物(或原材料)引入到双螺杆混合机中,旋转螺杆就会使混合物向混合器的下游移动。在双螺杆混合机bx的任何实施方案中,旋转速度在循环中可以是可变的。当螺杆18互相贯穿时,两个螺杆的旋转速度同步。

[0071]

在通过双螺杆混合机bx进行的混合经冷却的混合物的步骤中,在将经冷却的混合物和硫化产品引入到双螺杆混合机bx的步骤之后,柱塞30下降。在该步骤中,螺杆18保持旋转,并且在该步骤中,辊32保持待机。

[0072]

在通过双螺杆混合机bx进行的混合经冷却的混合物的步骤中,在柱塞30降低之后,螺杆18反向旋转,并且活动门28关闭。在该步骤中,螺杆沿与螺杆的向前旋转步骤相反的方向旋转。位于双螺杆混合机bx中的所有混合物具有机器的下游至上游的移动,这将导致原材料的额外分布。

[0073]

在具有活动套筒34的双螺杆混合机bx的实施方案中,在由双螺杆混合机bx实现的混合经冷却的混合物的步骤中,柱塞30升高,螺杆18向前旋转,并且活动门28关闭。通过同时关闭或交替关闭移动元件,活动套筒34完全关闭。辊32保持待机。

[0074]

在由双螺杆混合机bx实现的混合经冷却的混合物的步骤中,进行该机器的排空。为了进行双螺杆混合机的排空,活动门28打开,以允许混合物从出口朝向双螺杆混合机的下游过程排出。在活动门包括两个或更多个活动元件的双螺杆混合机bx的实施方案中,活动元件同时或交替打开。在排空的过程中,在该步骤中,柱塞30下降,并且辊32旋转以允许混合物以片材排出。在还包括活动套筒34的双螺杆混合机bx的实施方案中,活动套筒保持完全关闭,但是可以基于离开混合器的混合物的体积进行调节。螺杆18继续旋转,以完全排空双螺杆混合机bx。

[0075]

在由双螺杆混合机bx实现的混合经冷却的混合物的步骤结束时,橡胶混合物完成混合。在双螺杆混合机bx的排空结束之后,可以重新开始混合步骤。应理解,根据所选择的混合配方,该步骤可以以反复的方式进行。由于螺杆18的自清洁,因此可以从机器中完全除去所有类型的混合物(包括粘性混合物和减聚混合物)。还设想双螺杆混合机bx可以进行与天然弹性体的塑化相关的一个或多个过程。

[0076]

混合方法还包括对离开混合机bx的混合物进行防粘和冷却的步骤。该步骤通过分批装置bo进行,所述分批装置bo布置在双螺杆混合机bx的下游。在混合方法的一些实施方案中,在该步骤之后达到经冷却的混合物的目标温度。

[0077]

混合方法还包括最后的终端步骤,所述终端步骤通过分批装置bo下游的终端装置fl进行。在混合方法的一些实施方案中,该步骤包括码垛混合物的步骤,在此过程中,将离开分批装置bo的混合物一次性地放置在一个或多个货盘上。在混合方法的一些实施方案中,该步骤还可以包括至少一个储存橡胶混合物的步骤。

[0078]

应理解,根据所选择的混合配方,本发明的混合方法的一个或多个步骤可以以反复的方式进行。

[0079]

此外参考图8,图8显示了实现多道次工序的橡胶生产线(或“生产线”)200的实施方案。生产线200包括两条线路,其包括第一母料线路(或“第一线路”)201和第二最终混合线路(或“最终混合”)202。第一线路201包括一个或多个密闭式混合器mi,所述密闭式混合器mi进行如上所述的母料的生产。第一线路201还包括一个或多个冷却辊工具ocr,所述冷却辊工具ocr布置在密闭式混合器mi的下游,并进行离开密闭式混合器的混合物的冷却。生产线200使离开密闭式混合器mi的橡胶混合物穿过冷却辊工具ocr的辊之间,以形成具有预定厚度和宽度的连续片材。

[0080]

再次参考图8,生产线200的第一线路201包括至少一个上文针对图4至图7描述的双螺杆混合和挤出机bx(如本文所使用的,术语“所述”或“一个”“双螺杆混合机”与“所述”或“一些”“双螺杆混合机”是可互换的)。双螺杆混合机bx(取决于所选择的混合配方,x从1至n变化)布置在冷却辊工具ocr的下游。

[0081]

生产线200的第一线路201还包括分批装置bo,所述分批装置bo布置在双螺杆混合机bx的下游。生产线200的第一线路201还包括终端装置fl,所述终端装置fl布置在分批装置bo的下游。分批装置bo和终端装置fl选自上文描述的可商购获得的类型。

[0082]

生产线200的第二线路202包括与图4的生产线100的构造或者图7的生产线100’的

构造(其显示在图8中)基本上相同的构造。

[0083]

作为示例,图8所示的实施方案包括分别安装在第一线路201和第二线路202中的三个双螺杆混合机bx。应理解,取决于所选择的橡胶混合配方及其期望的性质,可以将单个双螺杆混合机或者两个或更多个双螺杆混合机结合到生产线200的每个线路201、202中。

[0084]

在通过生产线200进行的本发明的混合方法的实施方案中,所述方法包括进行上文针对生产线100、100’描述的混合方法的步骤,除了将硫化产品引入到每个双螺杆混合机bx的步骤之外。该步骤通过第一线路201进行。通过生产线200进行的本发明的方法还包括将硫化产品引入到每个双螺杆混合机bx的步骤。在通过第一线路201进行的过程结束之后,该步骤通过第二线路202进行。在该步骤中,将硫化产品(包括粉末硫化产品或块状硫化产品)进给至每个双螺杆混合机bx。在所述方法的一个实施方案中,在最终通过第二线路202之前,生产线200使得多次连续地通过第一线路201上的至少一部分设备。

[0085]

在多道次工序中,第一线路201生产母料,所述母料在第二线路202上进行冷加工。上文针对通过生产线100、100’进行的方法描述的等效步骤以相同的方式在通过生产线200进行的方法中进行。可以设想,单个生产线200可以用于进行母料生产过程和硫化剂添加过程。

[0086]

本发明的混合过程可以通过plc控制完成,并且可以包括管理信息的预编程。例如,工艺设置可以与供应至双螺杆混合机bx的经冷却的混合物的性质相关联,包括冷却辊工具ocr和螺杆18的性质、进入料斗24的经冷却的混合物和/或硫化剂的性质以及离开双螺杆混合机bx的混合物的性质。

[0087]

在所有实施方案中,可以在生产线100的任何部分实施监测系统。至少一部分的监测系统可以设置在可穿戴设备中,例如移动网络设备(例如,手机、便携式计算机、照相机、网络连接可穿戴设备(包括“增强现实”和/或“虚拟现实”设备、网络连接可穿戴设备和/或任何组合和/或等效物))。

[0088]

在本发明的一些实施方案中,生产线100(和/或包括生产线100的橡胶生产设施)可以接收语音命令或其它音频数据(例如,如果未达到混合物的期望性质,则表示混合过程的开始或停止)。请求可以包括对混合过程的当前状态的请求。所产生的响应可以通过听觉、视觉、触觉(例如,使用触感界面)和/或虚拟和/或增强方式表示。

[0089]

在实施方案中,本发明的方法可以包括培训生产线100(或培训包括生产线100的橡胶生产设施)的步骤,其包括培训双螺杆混合机bx,以识别代表离开生产线的混合物的值(例如,温度和粘度值),并与目标值进行比较。该步骤可以包括培训生产线100以识别所比较的值之间的不对等性的步骤。每个培训步骤可以包括由自学习装置生成的分类。这种分类可以包括但不限于所选择的橡胶混合配方的原材料和母料参数、自清洁螺杆的构造、包括本发明的混合方法的混合循环的持续时间和正在进行的混合循环结束时的期望值。可以设想,检测和比较步骤可以反复地进行。在本发明的方法的实施方案中,可以将所获得的数据馈送至管理生产线100、100’、200和/或包括生产线100、100’、200的设施和/或系统的神经网络。

[0090]

包括双螺杆混合机bx的生产线100可以对橡胶混合物进行均质化、加工和冷却,从而能够以工业方式对粘性混合物和/或减聚混合物进行操作。术语“减聚”表示在成型过程中的工业使用中原始机械强度低于所施加的伸长力的混合物。这会导致材料撕裂,并产生

工业困难(例如,材料损失、混合效率降低以及由于片材断裂而导致的机器供应的不规则性)。影响减聚水平的因素包括但不限于聚合物特性(例如,化学成分(sbr、ir、br、nr)、官能化、宏观结构和微观结构)、混合物特性(例如,填料和增塑剂的体积分数以及加工助剂的水平)以及混合物与加工工具的粘合性和其内聚能量之间是否存在平衡。

[0091]

术语“粘性”定义了随混合配方而变化的橡胶混合物性质。下文描述了在工业过程中影响混合物粘性的配方参数。

[0092]

实施例

[0093]

考虑到生产场所中混合物粘性的水平,混合物的组成的性质会影响该水平,包括:

[0094]

·

增强填料比值和增塑剂比值的比值,该比值表明该比值越低,混合物越粘稠。

[0095]

·

混合物中树脂的比值,该比值表明该比值越大,混合物越粘稠。

[0096]

·

弹性体的体积分数,其表明体积分数越小,混合物越粘稠。

[0097]

还考虑的是弹性体的特性,所述弹性体可能是混合物的粘性组分的一部分。在该实施例中,考虑门尼ml 1 4 100℃干弹性体《50分或存在异戊二烯。门尼(也称为粘度或塑性)以已知的方式表征固体物质。使用astm d1646标准(1999年)中描述的振荡稠度计。该塑性测量根据以下原理进行:将在未加工状态(即固化之前)下分析的样品在加热至给定温度(例如,35℃或100℃)的圆柱形室中进行模制(成型)。在预热一分钟之后,转子以2rpm在试样内旋转,并在旋转4分钟的过程中测量维持该运动所需的转矩。门尼粘度(ml 1 4)以“门尼单位”(其中1um=0.83nm)表示,并对应于在4分钟结束时获得的值。

[0098]

非常粘稠的混合物不一定是某一标准上的“极端”混合物,但是正是所有标准的组合赋予其粘性,因此难以实现。通过叠加这些标准,可以找到“粘稠指数”,并通过下表表示:

[0099]

表1

[0100][0101]

以实证的方式并根据不同的工业可行性标准,对多种混合物的工业可行性进行了评价。对于高于3.5分和4.5分的粘稠指数,确定了可行性的极限。

[0102]

混合物的实施例:

[0103]

表2

[0104][0105]

指数分别为4.9和4.5的两种混合物“km粘性”和“km粘性bis”不具有令人满意的工业可行性。然而,与常规密闭式混合器或开放式混合器类型的机器相比,本发明的机器能够以更高的生产率工业化地制造这些混合物。

[0106]

为了以更短的循环获得具有期望性质的混合物,本发明保留了包括单道次工序的生产线的所有优点。同时,本发明结合了收缩双螺杆混合器的解决方案。因此,提供了单一生产线,所述生产线能够处理各种混合物(包括粘性混合物和减聚混合物),而无需更换混合设施中的设备。

[0107]

术语“至少一个”和“一个或多个”可互换地使用。显示为“在a和b之间”的范围包括值“a”和“b”。

[0108]

尽管已经示出并描述了所公开的装置的具体实施方案,但是应理解,可以进行各种改变、添加和修改,而不偏离本技术的精神和范围。因此,除了所附权利要求书中所述之外,所描述的发明的范围不受限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。