一种

β-1,2-糖基转移酶及其应用

技术领域

1.本发明涉及生物技术领域,尤其涉及一种β-1,2-糖基转移酶及其应用。

背景技术:

2.甜菊糖苷(steviol glycosides,又称甜菊醇糖苷)是从菊科草本植物甜叶菊叶中提取的天然甜味剂,是多种糖苷的混和物,不同甜菊糖苷在味质上存在较大的差异。甜菊糖苷具有纯天然(来自纯天然植物甜叶菊)、高甜度(蔗糖的250~450倍)、低热量(仅为白糖的1/300)、使用成本低(成本仅为蔗糖的三分之一)、稳定性好(耐热、耐酸、耐碱,不易出现分解现象)、安全性高(无毒副作用)等优点,以及抗高血糖、抗高血压、抗炎症、抗肿瘤、抗腹泻等潜在疗效。

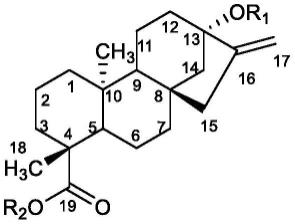

3.甜菊糖苷(甜菊糖苷类化合物)的结构式如下:

[0004][0005][0006]

[0007]

上述甜菊糖苷,具有共同的糖苷配基:甜菊醇(steviol),区别在于c

‑ꢀ

13和c-19位置连接的糖基的数量和类型,主要包括甜菊苷(stevioside)、莱鲍迪苷a(rebaudioside a,reb a)、莱鲍迪苷b、莱鲍迪苷c、莱鲍迪苷d(rebaudioside d,reb d)、莱鲍迪苷e、杜克苷、甜菊双糖苷等八种糖苷。甜菊的叶子能够累积多达10-20%(基于干重)甜菊醇糖苷。甜菊叶子中发现的主要糖苷是莱鲍迪苷a(2-10%)、甜菊苷(2-10%)和莱鲍迪苷c (1-2%)。其他糖苷,如莱鲍迪苷b、d、e和f,甜菊双糖苷和甜茶苷,以低得多的水平被发现(大约0-0.2%)。

[0008]

虽然甜菊糖苷是一种高倍甜味剂,但存在后苦涩味这一缺点,严重限制了其在食品、饮料等对口感要求较高的领域中的应用。而引起甜菊糖苷后苦涩味的本质原因是其内在分子结构引起的,甜菊糖苷中的r1和r2基团上连接糖基数量越多口感越好。通常,发现甜菊苷比蔗糖甜110-270倍,莱鲍迪苷a为150至320倍,然而,即使在高度纯化的状态下,甜菊醇糖苷a仍然具有不合需要的味道属性,如苦味、甜的余味、甘草味等。

[0009]

莱鲍迪苷d是其中最有应用潜力的甜菊糖苷,与其它甜菊糖苷相比,其甜度高,约为蔗糖的300-350倍,且甜味纯正,口感也更接近蔗糖,没有苦味和甘草异味,稳定性好,是一种理想的天然高倍甜味剂产品。甜叶菊叶子中莱鲍迪苷d的含量极少(少于5%),采用提取法生产莱鲍迪苷d需要大量的甜叶菊原料,另外富集莱鲍迪苷d的工艺繁琐,提取后需要多次过柱和脱盐、脱色、重结晶,并在生产过程中产生大量的废水,其生产成本较高,不适合工业化大生产。

[0010]

目前生物酶法合成莱鲍迪苷d的方法需要外加昂贵的udp-葡萄糖为底物,通过udp-葡萄糖基转移酶(udp-glucosyltransferase,简称ugt)的作用,以甜菊苷或莱鲍迪苷a为底物,催化生成莱鲍迪苷d。但由于udp-葡萄糖极高的售价,几乎完全限制了工业化制备莱鲍迪苷d的可行性,成本较高、缺乏市场竞争力。

[0011]

莱鲍迪苷m(rebaudioside m,reb m)具有更好的口感特性,但其占叶子干重的含量小于0.1%,导致分离成本高、价格昂贵。生物催化法获得高浓度的莱鲍迪苷m已引起了学者的关注。目前报道,来源甜叶菊的重组酶能催化莱鲍迪苷d生成莱鲍迪苷m,但产量较低。以莱鲍迪苷d为底物,通过微生物产酶催化法可获得莱鲍迪苷m,该方法较传统的提取法,不仅改善了生产流程,并且降低了对环境的污染,提高了目的产物莱鲍迪苷m的产率。但目前以生物酶催化法主要存在以下几个问题:(1)以生物酶催化莱鲍迪苷d生产莱鲍迪苷m的成本较高,并且酶产率有待进一步优化;(2) 用于催化的糖基转移酶不易与产物分离并回收利用,且易失活;(3)天然植物中莱鲍迪苷a含量很高,而莱鲍迪苷d含量非常低,以低成本由莱鲍迪苷a直接转化为莱鲍迪苷d也是亟待解决的难题。

[0012]

葡萄糖基转移酶是在酶反应中只转移葡萄糖基的酶,该酶的作用机理是催化糖基供体的葡萄糖残基转移到糖基受体分子上,从而调节受体分子的活性。udp-葡萄糖基转移酶是葡萄糖基转移酶中的一种,以udp-葡萄糖作为糖基供体,几乎存在于所有有机体中。

[0013]

udp-葡萄糖是二磷酸尿苷葡糖(uridine diphosphate glucose)的简称,又简称为udp-葡糖或者udpg,是由尿苷二磷酸和葡萄糖组成的维生素,可看作“活性葡萄糖”,广泛分布于植物、动物和微生物的细胞内,在蔗糖、淀粉、糖原及其他寡糖和多糖合成中作葡萄糖基的供体,是最常见的一种糖基供体。

[0014]

如今,随着天然甜味剂甜菊糖的广泛应用,以及生物催化技术的日益发展,udp-葡萄糖基转移酶被越来越多地应用在甜菊糖苷的生物催化制备的领域中来。udp-葡萄糖基转

移酶的种类很多,其包括β-1,2-糖基转移酶和β

‑ꢀ

1,3-糖基转移酶,目前甜菊糖苷的生物酶法制备领域中使用的酶往往存在酶活低、稳定性差等缺点,从而导致应用于工业化大生产制备甜菊糖苷的成本较高。因此,有必要对udp-葡萄糖基转移酶进行改造,从而获得酶活更高、稳定性更好的改造酶,以便更好地服务于工业化大生产。

技术实现要素:

[0015]

本发明所要解决的技术问题是现有的β-1,2-糖基转移酶被应用于甜菊醇糖苷的生物催化制备时酶活低、稳定性差,因而用于催化甜菊醇糖苷时转化率不高等缺陷,因此本发明提供一种β-1,2-糖基转移酶以及其在制备甜菊醇糖苷类化合物中的应用。本发明的β-1,2-糖基转移酶的酶活高、稳定性好;将其用于制备甜菊醇糖苷类化合物(例如莱鲍迪苷d或莱鲍迪苷m)时与β-1,2-糖基转移酶亲本(氨基酸序列如seq id no:2所示)相比,在催化活性方面有了明显的提高,转化率显著提升,从而降低了反应的成本,利于工业化生产。

[0016]

为解决上述技术问题,本发明技术方案的第一方面为:提供一种β-1,2

‑ꢀ

糖基转移酶,其中,其氨基酸序列与seq id no:2相比包含选自以下一个或多个的残基位置处的氨基酸残基差异:

[0017]

第96位氨基酸残基为a、c、g或n;

[0018]

第181位氨基酸残基为l;

[0019]

第185位氨基酸残基为l;

[0020]

第188位氨基酸残基为a、f、m、t或i;

[0021]

第196位氨基酸残基为v;

[0022]

第201位氨基酸残基为p;

[0023]

第324位氨基酸残基为k。

[0024]

在一些较佳的具体实施例中,其氨基酸序列与seq id no:2的氨基酸残基差异为:

[0025]

第96位氨基酸残基为a、c、g或n;或,

[0026]

第181位氨基酸残基为l;或,

[0027]

第185位氨基酸残基为l;或,

[0028]

第188位氨基酸残基为a、f、m、t或i;或,

[0029]

第196位氨基酸残基为v;或,

[0030]

第201位氨基酸残基为p;或

[0031]

第324位氨基酸残基为k。

[0032]

换言之,所述β-1,2-糖基转移酶与如seq id no:2所示的氨基酸序列相比,具有k96a、k96c、k96g、k96n,或m181l,或f185l,或e188a、 e188f、e188m、e188t、e188i,或a196v,或g201p,或h324k改变。本发明中,所述改变不一定需要在seq id no:2的基础上进行突变,只要β

‑ꢀ

1,2-糖基转移酶最终实现与如seq id no:2所示的氨基酸序列相比,具有 k96a、k96c、k96g、k96n,或m181l,或f185l,或e188a、e188f、 e188m、e188t、e188i,或a196v,或g201p,或h324k的氨基酸差异,则同样落入本发明保护的范围。

[0033]

为解决上述技术问题,本发明技术方案的第二方面为:提供一种分离的核酸,其中,所述核酸编码如本发明技术方案的第一方面所述的β-1,2-糖基转移酶。

[0034]

为解决上述技术问题,本发明技术方案的第三方面为:提供一种重组表达载体,其

包含如本发明技术方案的第二方面所述的分离的核酸。

[0035]

为解决上述技术问题,本发明技术方案的第四方面为:提供一种转化体,其包含如本发明技术方案的第二方面所述的分离的核酸或如本发明技术方案的第三方面所述的重组表达载体。

[0036]

为解决上述技术问题,本发明技术方案的第五方面为:提供一种制备如本发明技术方案的第一方面所述的β-1,2-糖基转移酶的方法,其中,所述方法包括在适于表达所述β-1,2-糖基转移酶的条件下培养如本发明技术方案的第四方面所述的转化体。

[0037]

为解决上述技术问题,本发明技术方案的第六方面为:提供一种组合物,其包含如本发明技术方案的第一方面所述的β-1,2-糖基转移酶。

[0038]

为解决上述技术问题,本发明技术方案的第七方面为:提供一种用于底物的糖基化的方法,所述方法包括提供至少一种底物、如本发明技术方案的第一方面所述的β-1,2-糖基转移酶,并在使得所述底物被糖基化以产生至少一种糖基化产物的条件下使所述底物与所述β-1,2-糖基转移酶接触。

[0039]

为解决上述技术问题,本发明技术方案的第八方面为:提供一种莱鲍迪苷d的制备方法,其中,所述制备方法包括以下步骤:在如本发明技术方案的第一方面所述的β-1,2-糖基转移酶的存在下,将莱鲍迪苷a和糖基供体进行反应,即得莱鲍迪苷d。

[0040]

较佳地,所述β-1,2-糖基转移酶为粗酶液,粗酶液所用菌体与底物莱鲍迪苷a的质量比为1:10~2:1;

[0041]

和/或,所述莱鲍迪苷a的终浓度为1-150g/l,优选50g/l;

[0042]

和/或,所述糖基供体为udp-葡萄糖;优选通过蔗糖和udp在蔗糖合成酶的存在下制得,所述蔗糖的浓度为100-300g/l例如200g/l,所述udp 的浓度为0.05-0.2g/l例如0.1g/l,所述蔗糖合成酶为粗酶液,粗酶液所用菌体与底物莱鲍迪苷a的质量比为1:20~1:2;

[0043]

和/或,所述反应在50mm磷酸缓冲液中进行,ph为5-8,优选6;

[0044]

和/或,所述反应时的转速为500-1000rpm,优选600rpm;

[0045]

和/或,所述反应的温度为20-90℃,优选60℃;

[0046]

和/或,所述反应的时间为10~120min,优选30min。

[0047]

更佳地,所述β-1,2-糖基转移酶或所述蔗糖合成酶的粗酶液的制备包括以下步骤:

[0048]

将含有β-1,2-糖基转移酶或所述蔗糖合成酶基因的工程菌在液体培养基例如lb中37℃培养至od600达到0.6~0.8时,加入终浓度为0.1mm的 iptg,20~30℃诱导培养16~24h后,将培养液8000~14000rpm离心5~30min 收集菌体;

[0049]

将表达β-1,2-糖基转移酶或所述蔗糖合成酶的菌体与磷酸缓冲液按1:10 m/v进行悬浮后,550~600mbar高压均质1~5min,经8000~14000rpm离心, 2~30min即得;所述磷酸缓冲液例如为50mm的磷酸缓冲液,ph6.0。

[0050]

为解决上述技术问题,本发明技术方案的第九方面为:提供一种莱鲍迪苷m的制备方法,其包括根据如本发明技术方案的第八方面所述的制备方法制备莱鲍迪苷d的步骤。较佳地,所述制备方法还使用了β-1,3-糖基转移酶。更佳地,所述制备方法采用一锅法。

[0051]

在一优选的实施例中,使用的β-1,2-糖基转移酶、β-1,3-糖基转移酶和蔗糖合成

酶为粗酶液,粗酶液所用菌体与底物reb a 60的质量比分别为1:5~2:1、 1:5~2:1、1:20~1:2;

[0052]

和/或,底物reb a 60的终浓度为1-50g/l,优选10g/l。

[0053]

更优选地,所述β-1,3-糖基转移酶的粗酶液的制备包括以下步骤:

[0054]

将含有β-1,3-糖基转移酶基因的工程菌在液体培养基例如lb中37℃培养至od600达到0.6-0.8时,加入终浓度为0.1mm的iptg,20~30℃诱导培养16~24h后,将液体培养基8000~14000rpm离心5~30min收集菌体;

[0055]

将所述菌体与磷酸缓冲液按1:10m/v进行悬浮后,550~600mbar高压均质1~5min,经8000~14000rpm离心2~30min即得;所述磷酸缓冲液例如为50mm的磷酸缓冲液,ph6.0。

[0056]

为解决上述技术问题,本发明技术方案的第十方面为:提供一种如本发明技术方案的第一方面所述的β-1,2-糖基转移酶在制备甜菊醇糖苷中的用途;所述甜菊醇糖苷优选为莱鲍迪苷d或莱鲍迪苷m。

[0057]

在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

[0058]

本发明所用试剂和原料均市售可得。

[0059]

本发明的积极进步效果在于:

[0060]

提供了一种β-1,2-糖基转移酶,其可将莱鲍迪苷a直接转化为莱鲍迪苷d、莱鲍迪苷m。与udp-葡萄糖基转移酶亲本相比,其酶活更高、稳定性更好,可应用于工业化大生产。

附图说明

[0061]

图1为根据本发明的一个实施方式的由甜菊醇糖苷制备莱鲍迪苷a、莱鲍迪苷d、莱鲍迪苷m的路线示意图。

[0062]

图2为底物莱鲍迪苷a对照品的图谱,保留时间14.186min。

[0063]

图3为产物莱鲍迪苷d对照品的图谱,保留时间11.821min。

[0064]

图4为产物莱鲍迪苷m对照品的图谱,保留时间12.316min。

[0065]

图5显示了表5中初筛enz.6催化合成rd活性的hplc图。

[0066]

图6显示了表6中复筛enz.9催化合成rd活性的hplc图。

[0067]

图7显示了表7中enz.6催化合成rm活性的hplc图。

[0068]

图8显示了表8中enz.6过夜催化合成rm活性的hplc图。

具体实施方式

[0069]

下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

[0070]

本发明中的实验方法如无特别说明均为常规方法,基因克隆操作具体可参考j.萨姆布鲁克等编的《分子克隆实验指南》。

[0071]

本发明中的氨基酸简写符号如无特殊说明均为本领域常规,具体简写符号对应的氨基酸如表1所示。

[0072]

表1

[0073][0074][0075]

所述氨基酸对应的密码子也为本领域常规,具体氨基酸与密码子的对应关系如表2所示。

[0076]

表2

[0077][0078][0079]

kod mix酶购自toyobo co.,ltd.;dpni酶购买自英潍捷基(上海) 贸易有限公司;e.coli trans10感受态细胞与e.coli bl21(de3)感受态细胞购买自北京鼎国昌盛生物技术有限责任公司;蔗糖购自生工生物工程(上海)股份有限公司;ra60(甜菊苷,其中ra含量60%,晨光生物,产品规格tsg90/ra60)。reb a购自麦克林。reb d对照品和reb m对照品购自青岛思远甜菊国际贸易有限公司。

[0080]

转化率hplc检测方法:色谱柱:zorbax eclipse plus c18(4.6mm* 150mm,3.5um)。流动相:0.1%tfa水溶液为流动相a,0.1%tfa乙腈溶液为流动相b,按表3进行梯度洗脱。检测波长:210nm;流速:1ml/min;进样体积:20μl;柱温:35℃。如图2所示,reb a出峰时间:14.816min;如图3所示,reb d出峰时间:11.821min;如图4所示,reb m出峰时间: 12.316min。

[0081]

表3

[0082][0083][0084]

实施例1 gt011突变体文库的构建

[0085]

全合成seq id no:1所示的编号为enz.1的β-1,2-糖基转移酶(β-1,2

‑ꢀ

gt酶)酶基因,该基因已连接在pet28a质粒载体上,得到重组质粒pet28a

‑ꢀ

gt011。基因合成公司为生工生物工程(上海)股份有限公司。

[0086]

以pet28a-gt011质粒为模板,采用表4所示的引物序列,分别以 gt20x-f/km-r和km-f/gt20x-r为引物(其中20x为:201、202、203、 204、205、206、207、208、209),采用kod酶进行pcr扩增目标dna片段和载体片段。

[0087]

表4

[0088]

[0089][0090]

pcr扩增反应体系为:

[0091]

试剂用量(μl)kod mix酶25引物f2引物r2模板1

去离子水20

[0092]

扩增程序如下:

[0093][0094]

对pcr产物进行dpni消化并进行跑胶及胶回收得到目标dna片段。采用购自诺唯赞的两片段同源重组酶(exnase ce ii)进行重组连接,连接后转化至e.coli trans 10感受态细胞,涂布含有50μg/ml卡纳霉素的lb培养基上,于37℃倒置培养过夜;挑取单菌落至lb试管(km抗性),培养8~10 h,提取质粒进行测序鉴定,得到含有目标突变体基因的重组质粒。

[0095]

实施例2β-1,2-糖基转移酶突变体的制备

[0096]

1.进行突变载体的蛋白表达:

[0097]

将测序正确的上述突变体基因的重组质粒、pet28a-gt011质粒分别转化至宿主e.coli bl21(de3)感受态细胞,得到含有点突变的基因工程菌株。挑单菌落接种至含50μg/ml卡那霉素的5ml lb液体培养基中,37℃震荡培养4h。按2v/v%接种量转接至50ml同样含50μg/ml卡那霉素的新鲜tb 液体培养基中,37℃震荡培养至od600达到0.6-0.8时,加入iptg(异丙基-β-d-硫代半乳糖苷,isopropylβ-d-thiogalactoside)至其终浓度为0.1mm, 25℃诱导培养20h。培养结束后,将培养液4000rpm离心20min,弃上清液,收集菌体。-20℃保存备用。

[0098]

2.粗酶液的获取:

[0099]

配制50mm ph6.0的磷酸缓冲液(pbs),将上述所得菌体按照(m/v) 1:10进行悬浮,之后,进行高压均质(550~600mbar、1min)后,经12000rpm 下离心2min,取上清获得β-1,2-糖基转移酶突变体的粗酶液。

[0100]

实施例3蔗糖合成酶sus的制备

[0101]

全合成seq id no:39所示的编号为enz.2的蔗糖合成酶(sus)基因,该基因已连接在pet28a质粒载体上得到重组质粒pet28a-sus。基因合成公司为生工生物工程(上海)股份有限公司。

[0102]

将质粒pet28a-sus转化至宿主e.coli bl21(de3)感受态细胞,得到 enz.2基因工程菌株。挑单菌落接种至含50μg/ml卡那霉素的5ml lb液体培养基中,37℃震荡培养4h。按2v/v%接种量转接至50ml同样含50μg/ml 卡那霉素的新鲜tb液体培养基中,37℃震荡培养至od

600

达到0.6-0.8时,加入iptg至其终浓度为0.1mm,25℃诱导培养20h。培养结束后,将培养液10000rpm离心10min,弃上清液,收集菌体。-20℃保存备用。

[0103]

配制50mm ph6.0的磷酸缓冲液(pbs),将enz.2菌体按照(m/v)1:10 进行悬浮,之后,进行高压均质(550~600mbar、1min)后经12000rpm离心2min,取上清获得蔗糖合成酶sus(酶编号enz.2,氨基酸序列如seq idno:40所示)的粗酶液。

[0104]

实施例4第一轮突变体的筛选

[0105]

1.初筛

[0106]

将实施例2和实施例3中得到的粗酶液分别进行80℃恒温孵育15min,经12000rpm离心2min,取上清即分别获得β-1,2-糖基转移酶突变体反应酶液和蔗糖合成酶反应酶液。

[0107]

以reb a(含量96%)为底物,1ml反应体系中,加入β-1,2-糖基转移酶突变体的反应酶液150μl,reb a终浓度为50g/l,udp终浓度为0.1g/l,蔗糖终浓度为200g/l,蔗糖合成酶反应酶液30μl,最后加入50mm ph6.0 磷酸缓冲液至终体积1ml。将配制好的反应体系置于金属浴中,60℃,600 rpm下反应30min,反应液稀释50倍,进行hplc分析产物reb d的浓度。本反应中,蔗糖合成酶用于将蔗糖上葡萄糖基转移至udp上合成udpg。初筛结果如表5所示。

[0108]

表5

[0109][0110]

[0111]

由表5中的初筛结果可知:在反应初始的30mins内,enz.4、enz.5、enz.6、enz.8、enz.9、enz.11、enz.13、enz.14、enz.15、enz.16、enz.17、 enz.19、enz.22、enz.23的催化活性均优于对照enz.1 10%以上,选择enz.4、 enz.5、enz.6、enz.9、enz.11、enz.13进行复筛。

[0112]

2.复筛

[0113]

复筛反应条件和初筛反应条件相同。复筛结果如表6所示。

[0114]

表6

[0115]

酶enz.1enz.4enz.5enz.6enz.9enz.11enz.13rd%47.9862.9861.3470.7467.3965.8766.14

[0116]

由表6中的复筛结果说明复筛结果与初筛结果基本相一致,确定enz.6 最好,enz.9次之。

[0117]

实施例5β-1,3-糖基转移酶的制备

[0118]

根据如核苷酸序列seq id no:41所示的β-1,3-糖基转移酶(酶编号enz.26)的基因,全基因合成一套β-1,3-糖基转移酶基因,该基因已连接在 pet28a质粒载体上得到重组质粒pet28a-sus。基因合成公司:生工生物工程(上海)股份有限公司。

[0119]

将质粒pet28a-sus转化至宿主e.coli bl21(de3)感受态细胞,得到含有β-1,3-糖基转移酶基因的工程菌株。

[0120]

将含有β-1,3-糖基转移酶基因的工程菌在经平皿划线活化后,挑单菌落接种至含50μg/ml卡那霉素的5ml lb液体培养基中,37℃震荡培养12h。按2v/v%接种量转接至50ml同样含50μg/ml卡那霉素的新鲜lb液体培养基中,37℃震荡培养至od600达到0.6-0.8时,加入iptg至其终浓度为0.1 mm,24℃诱导培养22h。培养结束后,将培养液10000rpm离心10min,弃上清液,收集菌体,置于-20℃超低温冰箱中保存,待用。

[0121]

配制50mm ph6.0的磷酸缓冲液(pbs),将收集的菌体按照(m/v) 1:10进行悬浮,之后,进行高压均质(550~600mbar、1min),经12000rpm 离心2min,取上清获得β-1,3-糖基转移酶的粗酶液。

[0122]

本实施例制备的β-1,3-糖基转移酶氨基酸序列如seq id no:42所示。

[0123]

实施例6 rm合成反应

[0124]

将实施例2、实施例3和实施例5中得到的β-1,2-糖基转移酶、蔗糖合成酶和β-1,3-糖基转移酶的粗酶液分别进行80℃恒温孵育15min,经12000 rpm离心2min,取上清即分别获得udp-葡萄糖基转移酶突变体反应酶液、蔗糖合成酶反应酶液和β-1,3-糖基转移酶的反应酶液。

[0125]

以reb a 60(reb a含量为60%)为底物,1ml反应体系中,加入β

‑ꢀ

1,2-糖基转移酶突变体的反应酶液150μl,β-1,3-糖基转移酶的反应酶液120 μl,ra60终浓度为10g/l,udp终浓度为0.1g/l,蔗糖终浓度为200g/l,蔗糖合成酶反应酶液30μl,最后加入50mm ph6.0磷酸缓冲液至终体积1 ml。将配制好的反应体系置于金属浴中,60℃,600rpm下反应60min,稀释50倍,进行hplc分析reb a、中间产物reb d和产物reb m的浓度,反应结果如表7所示(其中ra%、rd%和rm%分别指底物、中间产物和产物在反应后反应液中的含量)。enz.6、enz.9催化反应60min取样后继续反应至过夜,稀释50倍,进行hplc分析reb a、中间产物reb d和产物rebm的浓度,反应结果如表8所示。

[0126]

表7

[0127][0128][0129]

表8

[0130] rm%enz.691.30%enz.991.28%

[0131]

由表7中结果可知,制备rm时,60min反应时间内,enz.6催化活性最好,enz.9次之,均优于对照enz.1 25%以上。由表8中结果可知,enz.6 和enz.9进一步过夜反应之后,rm%含量可分别达91.30%和91.28%。图8 显示ra已全部反应完,剩余少量未反应完的rd。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。