1.本发明属于水性聚氨酯分散体连续生产技术领域,尤其涉及一种水性聚氨酯分散体连续脱除丙酮溶剂的装置与工艺。

背景技术:

2.水性聚氨酯分散体以水取代有机溶剂作为分散介质,含有少量可挥发性的有机溶剂(voc),是一种低气味、无毒的绿色环保有机高分子材料。在其使用过程中通过将分散介质水挥发后形成聚氨酯薄膜,因而,水性聚氨酯分散体的成膜物具有和聚氨酯材料同等优异的物理化学性能。水性聚氨酯材料可以通过调整配方和化学改性方式得到不同软硬度、不同化学耐性的高性能材料,其广泛应用于木器涂料、纺织涂层、合成革、塑料涂层、金属涂层、个人护理、涂覆剂、粘合剂、密封剂、水性油墨等领域。

3.目前,工业上水性聚氨酯分散体脱除有机溶剂的生产工艺以间歇法为主。间歇法工艺是指一次投料后,预聚、扩链、分散、脱溶剂工艺按时间顺序在反应釜内逐步进行的工艺过程。但是,间歇法生产工艺在水性聚氨酯分散体的生产中存在显著的缺点,具体如下:(1)生产效率低,装置空置率高,生产成本高;(2)生产过度依赖人工,自动化程度低;(3)产品批次间质量波动大,次品率高。

4.中国专利cn 110193312公开了一种水性聚氨酯高效脱溶设备,该设备搅拌轴上设置三个搅拌棒,每个搅拌棒上设置四个搅拌叶,通过强力搅拌脱除溶剂。但是该方法在搅拌过程中易起泡,釜壁易产生大量结皮,需停机清理,同时不能连续化生产,影响设备的生产效率。

技术实现要素:

5.针对现有技术中存在的上述问题,本发明的目的在于提供一种水性聚氨酯分散体连续脱除丙酮溶剂的装置与工艺。该工艺能够快速、高效的连续化脱除水性聚氨酯分散体中的丙酮溶剂,完全实现自动化,具有能耗低、生产成本低、产品质量稳定等优点,有效的解决了传统水性聚氨酯脱除溶剂过程中的加热慢,熟化慢、易结皮、出渣、起泡、堵塞加热器及管线等行业难题,大幅提高了溶剂脱除效率,降低了运行成本和设备投资。

6.为实现上述目的,本发明采用以下技术方案:

7.一种水性聚氨酯分散体连续脱除丙酮溶剂的装置,包括顺序连接的微波加热器和脱溶釜;

8.所述脱溶釜呈上大下小的锥形结构,在所述锥形结构中设置有刮板机构;在所述刮板机构上方设置有液体分布器;

9.所述刮板机构包括与动力装置连接、位于脱溶釜轴心位置的转动轴,水平固定连接在转动轴上的连接杆,以及通过连接杆固定、并沿釜内壁轴向均匀分布的竖直刮板。

10.优选地,所述刮板与脱溶釜内壁间隙为0.1-0.4cm,优选0.2-0.3cm。本发明实验中发现间隙大于0.4cm时,由于间距太大会使刮膜厚度比较大,不利于分散体中的丙酮溶剂脱

除,分散体成膜越薄,则脱溶效果越好,但所述间隙如果小于0.1cm,则会由于分散体流速太小降低处理效率。而在本发明限定间隙范围内,不但可以保证分散体的高处理量,同时能够保持较薄的成膜厚度,更有利于分散体中的丙酮溶剂脱除效率。

11.优选地,所述刮板为长条状,数量至少为2个,优选2-4个;

12.优选地,所述刮板长度至少为锥形结构釜内壁长度的90%,优选90-95%;刮板厚度为0.2-0.3cm;

13.优选地,每个刮板通过至少2根,优选2-4根垂直分布的水平连接杆固定。

14.优选地,所述脱溶釜内锥形结构,釜壁坡度为50-80

°

,优选为65-75

°

。

15.优选地,所述脱溶釜的进料口位于釜上部,出料口位于釜底部;所述进料口连接液体分布器的进料孔。

16.优选地,所述脱溶釜还连接有抽真空管线;优选地,所述真空管线位于脱溶釜上部。

17.本发明中,所述脱溶釜,釜内壁及刮板机构表面覆盖二丁基硫醇锡-钒-聚四氟乙烯涂层;该涂层能够改善基材表面性能;本发明发现水性聚氨酯分散体脱溶过程中容易出现结皮、出渣、气泡现象,在脱溶釜内壁涂覆聚四氟乙烯涂层可以减缓该现象的出现。但是单纯的采用聚四氟乙烯涂层也同时出现了导热差,表面能高等缺点,为解决聚四氟乙烯涂层给脱溶过程带来的这些问题,本发明在涂层中进一步引入了二丁基硫醇锡和钒,其中通过钒元素的特殊晶体结构,提高了聚四氟乙烯的抗粘连性和导热性,同时降低了聚四氟乙烯涂层的表面能,其中的二丁基醇硫锡则提升了聚四氟乙烯的润滑性。由二丁基硫醇锡和钒改性的聚四氟乙烯涂层,附着在不同基材上可对基体的物理化学及表面性能起到非常好的改善效果。尤其适用于本发明水性聚氨酯分散体脱除丙酮体系,通过复合涂层改性后,表面能降低、亲水增强、促进了丙酮从分散体中脱除的作用,即通过二丁基硫醇锡、钒作为助剂,改善了涂层外表面微结构,各组分协同作用,增加了复合涂层的导热系数,降低分散体分子内和分子间作用力、降低了涂层表面的摩擦系数,促进分散体成膜,并有效减小了膜厚度和提高成膜的均匀度,更易于丙酮从体系中分离,进而提高丙酮脱除效果。

18.优选地,所述二丁基硫醇锡-钒-聚四氟乙烯涂层,以其总质量为100%计,二丁基硫醇锡的含量为10-15%,优选11-13%,钒的含量为0.5-0.7%,优选0.55-0.6%;

19.优选地,所述二丁基硫醇锡-钒-聚四氟乙烯涂层,厚度为3-5mm,优选3.5-4mm。

20.在本发明一些具体示例中,所述聚四氟乙烯-钒-二丁基醇硫锡复合涂层采用的制备方法为:将聚四氟乙烯超细粒子和二丁基硫醇锡颗粒、钒粉颗粒按照上述比例在80-90℃均匀搅拌后,加热到320-330℃熔融,同时搅拌1-2h,混合均匀后的熔液喷涂在基材表面上,然后降温即得;

21.优选地,所述聚四氟乙烯为超细粒子,粒径为60-90μm,优选为70-80μm;所述二丁基硫醇锡粒径为100-150μm、钒粉粒径为3-30μm。本发明实验发现聚四氟乙烯复合涂层改性效果与原料粒径和改性剂添加量相关,当原料粒径小于本发明限定范围时,得到的复合涂层强度低,容易开裂;当原料粒径大于本发明限定范围时,得到的复合涂层的表面摩擦系数增大,不利于分散体流动涂膜,容易结皮。采用本发明范围外的二丁基硫醇锡和钒添加量同样会出现上述问题。只有将原料粒径和改性剂添加量分别设定在本发明所述范围内,各参数相互配合,才能够使得复合涂层的强度,抗结皮性能和导热性能达到最佳,更有利于分散

体溶剂脱除。优选地,所述喷涂在熔融状态下进行,喷涂温度更优选为320-325℃。

22.本发明中,所述液体分布器位于刮板机构上方,脱溶釜顶部进料位置,由环形圆管构成,圆管靠釜内侧设置出料孔;

23.优选地,所述环形圆管的管径为1-4cm,优选为1.5-3cm;

24.优选地,所述出料孔,形状为圆孔形、方形、长方形等,优选长方形,更优选为长1-3cm,宽0.2-0.5cm的狭长方形孔;优选地所述出料孔为20-25个,优选为22-25个。

25.优选地,所述液体分布器的进料孔为2-5个,优选3-4个,为直径1-2cm的圆孔,优选直径为1.2-1.5cm。

26.本发明中,所述微波加热器为箱式加热器,其内部设有pvc加热盘管;

27.优选地,所述微波加热器选自上海赛涵机械设备有限公司微波加热器型号sh-500或东莞华青微波设备制造有限公司微波加热器,型号hqere。

28.本发明还提供一种水性聚氨酯分散体连续脱除丙酮溶剂的方法,该方法采用上述的装置,步骤包括:

29.1)来自合成釜的水性聚氨酯分散体进入微波加热器,将水性聚氨酯分散体通过微波加热到45-55℃,然后进入脱溶釜中;

30.2)来自微波加热器的水性聚氨酯分散体,通过脱溶釜进料口,首先进入液体分布器,液体分布器出料孔的流体在真空度5-15kpa、45-55℃温度条件下闪蒸,闪蒸分离出气相丙酮通过真空管线引出脱溶釜,闪蒸分离后的液相沿锥形釜内壁聚集后向下流动,通过高速旋转的刮板将液相均匀的涂布在脱溶釜釜内壁上,使分散体中残留的丙酮溶剂在8-10kpa压力、45-48℃温度条件下通过刮膜再次分离,得到丙酮含量合格的水性聚氨酯分散体。

31.本发明所述方法,步骤1)中,所述来自合成釜的水性聚氨酯分散体,还任选的添加有消泡剂;

32.优选地,所述消泡剂添加量为0-80ppm,优选25-60ppm;

33.优选地,所述消泡剂选自tego 902w、b-943、tego foamex 825、byk024等中的任意一种或至少两种的组合。

34.本发明所述方法,步骤1)中,所述水性聚氨酯分散体优选为水性pud分散体、水性pua分散体。

35.在一些示例中,所述水性聚氨酯分散体是在溶剂环境中,通过异氰酸酯与多元醇和亲水扩链剂反应制备的;所述溶剂最优选为丙酮,本发明所述方法还可以用于其它有机溶剂环境下制备的水性聚氨酯分散体脱溶处理,如n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac);

36.所述异氰酸酯选自二环己烷基甲烷二异氰酸酯(hmdi)、六亚甲基二异氰酸酯(hdi)、六亚甲基二异氰酸酯(hmdi)、异佛二酮二异氰酸酯(ipdi)、甲苯二异氰酸酯(tdi)中的任意一种或至少两种的组合,优选二环己烷基甲烷二异氰酸酯(hmdi)、六亚甲基二异氰酸酯(hdi)中的任意一种或两种的组合;

37.所述多元醇选自聚己二酸1,4-丁二醇酯二醇(pba-2000)、聚己二酸新戊二醇酯二醇和聚己二酸1,6-己二醇酯共聚(cma654)、聚己内酯二醇(capa 2209)中的任意一种或至少两种的组合,优选为聚己二酸1,4-丁二醇酯二醇(pba-2000);

38.所述扩链剂选自2,2-二羟甲基丙酸(dmpa)、1,4-丁二醇(bdo)、乙二胺基磺酸钠(a95)、异弗尔酮二铵(ipda)、羟乙基乙二胺、聚乙二醇单甲醚(mpeg1200)中的任意一种或至少两种的组合,优选2,2-二羟甲基丙酸(dmpa)、异弗尔酮二铵(ipda)、羟乙基乙二胺、聚乙二醇单甲醚(mpeg1200)中的任意一种或至少两种的组合;

39.本发明所述方法,步骤1)中,所述微波加热频率为2000ghz-2650ghz,优选2300-2450ghz,波长8-14cm,优选10-12cm;分散体停留时间为3-6min,优选4-5min;分散体加热后温度为45-55℃,优选48-52℃。在本步骤1)中所述分散体的连续相水分子和离子在微波场的电力距作用下随微波的正负极变化而高频旋转震荡,从而提高了分散体熟化速度,微波对分散体的熟化比起传统的加热熟化效率提高了40%以上。分散体通过微波熟化提高了分散体的反应活性,提高了分散体的均匀度,所述分散体中的丙酮分子在本发明微波高频振动下更容易从分散体粒子内部迁移到外部。

40.本发明所述方法,步骤2)中,所述液体分布器出料孔的流体流速为35-50ml/min,优选40-45ml/min,更优选地,控制出料孔的流体流速使其在闪蒸条件下液体呈雾态分布;优选地,所述液体分布器出料孔总的出料量为0.8-1l/min;

41.优选地,所述闪蒸真空度为2-10kpa;

42.优选地,闪蒸分离出的气相丙酮通过真空管线引出脱溶釜,在冷凝器中-10—5℃冷凝后回收;闪蒸分离后的液相绝大部分(98%以上)直接沿锥形釜内壁聚集后向下流动过程中通过刮板均匀的涂布在脱溶釜釜内壁上;其余少量的液相则是在刮板、连接杆和转动轴表面聚集,这部分液相先在离心力的作用下沿高速旋转的刮板机构表面流动到脱溶釜釜内壁上,再通过刮板均匀的涂布在脱溶釜釜内壁上。

43.优选地,所述刮板,旋转速率为50-80转/分,优选60-70转/分;通过刮膜再次分离出的丙酮溶剂与闪蒸分离出的气相丙酮混合后共同由真空管线引出脱溶釜,剩余脱除丙酮溶剂的水性聚氨酯分散体由脱溶釜底部出口排出。

44.本发明所述方法,脱除丙酮溶剂的水性聚氨酯分散体中(即丙酮含量合格的水性聚氨酯分散体),丙酮含量可降低至2000ppm以下,优选在1500-2000ppm,较现有间歇方法,脱除程度提高了30%以上。

45.与现有技术相比,本发明具有以下优点:

46.1、通过高频微波加热促进分散体粒子迁移,提升分散体熟化速度,提高丙酮脱除效率。

47.2、采用刮板脱溶釜,实现脱丙酮溶剂连续化运行,提高脱除效率降低能量消耗。

48.3、在脱溶釜内壁和刮板机构表面喷涂二丁基硫醇锡-钒-聚四氟乙烯涂层,改善基材表面性能,在分散体脱除溶剂过程中减少了结皮现象,解决了脱溶釜的难清洗问题;减少了分散体出渣问题,解决了堵塞加热器和管线的问题,以及减少了脱溶过程中分散体起泡现象,减少了脱溶过程中消泡剂的添加量。

49.本发明连续生产工艺能够实现多个品种的水性聚氨酯分散体快速、高效的连续化脱除溶剂,完全实现自动化,能耗低、生产成本低、产品质量稳定。有效的解决了传统水性聚氨酯脱除溶剂过程中的加热慢,熟化慢、易结皮、出渣、起泡、堵塞加热器等行业难题,大幅提高了溶剂脱除效率,降低了运行成本和设备投资。

附图说明

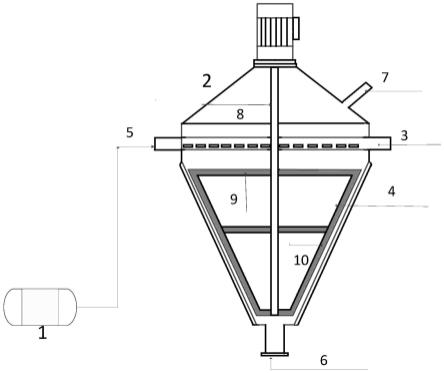

50.图1为实施例1水性聚氨酯分散体连续脱除丙酮溶剂的装置示意图;

51.图中:1、微波加热器,2、脱溶釜,3、液体分布器,4、刮板机构,5、脱溶釜进料口(液体分布器进料孔),6、脱溶釜出料口,7、真空管线,8、转动轴,9、连接杆,10、刮板;

52.图2为液体分布器3的结构示意图;

53.图中:3、液体分布器,5、液体分布器进料孔(脱溶釜进料口),11、液体分布器出料孔。

具体实施方式

54.下面结合附图和实施例进一步详细说明本发明技术方案,但本发明并不因此而受限于此。

55.水性聚氨酯分散体合成,步骤包括:

56.合成釜升温到60℃,将聚己二酸1,4-丁二醇酯二醇、二环己烷基甲烷二异氰酸酯、六亚甲基二异氰酸酯、2,2-二羟甲基丙酸、聚乙二醇单甲醚、丙酮按比例投入到合成釜中,然后开启搅拌,保持200转/分,升温到85-90℃反应3h,测nco%到2.10%时,降温至50℃,加入丙酮稀释,再加入扩链剂异弗尔酮二铵、羟乙基乙二胺,提高转速到1000转/分、保持温度在40-45℃反应20min,然后逐步加入水分散,分散10min,取样测粒径,至粒径合格,得到水性聚氨酯分散体原料,原料配比按由实施例具体限定。

57.本发明实施例中采用的微波加热器采购自东莞华青微波设备制造有限公司微波加热器,型号hqere,为箱式加热器,其内部设有pvc加热盘管。

58.本发明实施例中采用的测试方法:

59.丙酮含量:取50g样品利用顶空进样气相色谱法;气相色谱仪器型号:agilent technologies 7890b;主要参数:色谱柱:db-wax(30m x 0.25mm x 0.25μm);进样口温度:200℃,分流比:50:1,压力:76.025psi,隔垫吹扫流量:3ml/min;色谱柱流量:1ml/min恒定流量。

60.渣含:取500g的分散体样品通过200目滤网过滤干燥后称重。

61.结皮情况:脱溶完成1小时后观测装置内结皮的厚度和面积,并按照结皮程度依次划分为0-4级,其中:0级表示无结皮;1级表示轻微结皮(结皮面积《10%,厚度《1mm);2级表示少量结皮(结皮面积10-20%,厚度1-1.5mm);3级表示较多结皮(结皮面积20-50%,厚度1.5-2mm),4级表示严重结皮(结皮面积》50%,厚度》2mm)。

62.起泡情况:通过肉眼观测脱溶过程中体系的起泡情况,并按照起泡严重程度依次划分为0-4级,其中:0级表示不起泡;1级表示轻微起泡;2级表示少量起泡;3级表示较多起泡,4级表示严重起泡。

63.实施例1

64.一种水性聚氨酯分散体连续脱除丙酮溶剂的装置,如图1所示,包括顺序连接的微波加热器1和呈上大下小锥形结构的脱溶釜2(如图1所示),锥形结构釜壁的坡度为75

°

。

65.脱溶釜2的锥形结构中设置刮板机构4,刮板机构4上方设置液体分布器3(如图2所示)。

66.脱溶釜2的进料口5位于釜上部,连接液体分布器3的进料孔,出料口6位于釜底部,

脱溶釜上部还连接有抽真空管线7。

67.刮板机构4包括与动力装置连接、位于脱溶釜轴心位置的转动轴8,水平固定连接在转动轴上的连接杆9,以及通过连接杆9固定、并沿釜内壁轴向均匀间隔分布的长条状竖直刮板10。

68.刮板10数量为3个;与脱溶釜2内壁间隙为0.3cm,每个刮板10通过3根垂直分布的水平连接杆9固定。刮板10长度为锥形结构釜内壁长度的95%,刮板厚度为0.3cm。

69.脱溶釜2内壁及刮板机构4表面覆盖厚度为3mm的二丁基硫醇锡-钒-聚四氟乙烯涂层,以其总质量为100%计,二丁基硫醇锡的含量为12wt%,钒的含量为0.56wt%;其制备方法为:将粒径为80μm的聚四氟乙烯超细粒子和粒径为120μm的二丁基硫醇锡颗粒、粒径为15μm的钒粉颗粒按照上述比例在80℃均匀搅拌后,加热到320℃熔融,同时搅拌1h,混合均匀后的熔液在熔融状态下,320-325℃喷涂在基材表面上,然后降温即得。

70.液体分布器3位于刮板机构4的上方,即脱溶釜2顶部的进料位置,由管径为2cm的环形圆管构成,面向釜内侧方向均匀设置有为22个出料孔11,出料孔11为长2cm、宽0.2cm的狭长方形孔;

71.液体分布器3设置有4个均匀分布的进料口5,进料孔5为直径2cm的圆孔。

72.实施例2

73.水性聚氨酯分散体连续脱除丙酮溶剂,采用实施例1所述的装置,步骤包括:

74.1)按表1原料配比制备水性聚氨酯分散体,来自合成釜的水性聚氨酯分散体(丙酮含量350000ppm,渣含0ppm),加入消泡剂(byk028)25ppm搅拌均匀后移送至微波加热器1,流量1kg/min,将水性聚氨酯分散体通过微波加热到45℃,微波频率为2300ghz,波长12cm,分散体停留时间为4-5min;然后进入脱溶釜2中;

75.2)来自微波加热器1的水性聚氨酯分散体,通过脱溶釜进料口5,首先进入液体分布器3,液体分布器出料孔11的流体流速为40-45ml/min,出料孔总的出料量为0.8-1l/min,使液体呈雾态分布,在脱溶釜2内真空度5kpa、50℃温度条件下闪蒸,闪蒸分离出气相丙酮通过真空管线7引出脱溶釜2,在冷凝器中-10-5℃冷凝后回收;闪蒸分离后的液相沿锥形釜内壁向下流动,并通过高速旋转的刮板4将液相均匀的涂布在脱溶釜2釜内壁上,使分散体中残留的丙酮溶剂在5kpa压力、45℃温度条件下再次分离与闪蒸分离出的气相丙酮混合后共同由真空管线7引出脱溶釜2,最后由出料口6得到脱除丙酮溶剂的水性聚氨酯分散体。脱除溶剂后的分散体进入分散体储罐,取样测试。

76.表1合成水性聚氨酯分散体原料配比

77.原料名称质量百分数%聚己二酸1,4-丁二醇酯二醇(pba-2000)(华大聚酯)18二环己烷基甲烷二异氰酸酯(hmdi)(万华化学)5六亚甲基二异氰酸酯(hdi)(万华化学)32,2-二羟甲基丙酸(dmpa)(东南鹏程化工)2.51异弗尔酮二铵(ipda)(万华化学)0.688聚乙二醇单甲醚(mpeg1200)(巴斯夫)0.5羟乙基乙二胺(上海扬子石化)0.3丙酮(ddm)(双龙化工)40

8108(催化剂)(巴斯夫)0.002去离子水30

78.脱丙酮过程中,自装置运行开始分别在20min、4h、6h时取样品测试,共取三个样品测丙酮溶剂含量、渣含并同时观察结皮情况,结果如表2所示。

79.对比例1

80.水性聚氨酯分散体间歇脱除丙酮溶剂方法,采用科立制造的间歇脱溶装置(型号kljxtr),包括脱溶釜,普通三叶斜浆搅拌、板式换热器,真空系统组成。

81.间歇脱除丙酮方法如下:

82.1)按表1原料配比制备水性聚氨酯分散体,来自合成釜的水性聚氨酯分散体(重量:60kg、丙酮含量350000ppm,渣含0ppm),全部移送至上述型号kljxtr间歇脱溶装置的脱溶釜中,通过板式换热器打循环将水性聚氨酯分散体热到50℃。

83.2)开启间歇脱溶釜的真空,保持真空在5kpa左右,开启搅拌,转速为80-100转/分,同时分散体通过板式换热器打循环补充热量,分散体循环流速为5kg/min,保持分散体温度在45-50℃左右。

84.3)通过视镜观察分散体起泡情况,如果起泡严重,不断向脱溶釜中加入消泡剂,加入计量为25ppm、50ppm、100ppm、150ppm、200ppm,分别观察起泡情况(加消泡剂时停掉真空,回复常压)。

85.自装置运行开始分别在20min、4h、6h时取样品,测丙酮溶剂含量、渣含并同时观察起泡和结皮情况,结果如表2所示。

86.表2实施例2和对比例1三个样品的测试结果对比

[0087][0088]

调整实施例2和对比例1消泡剂用量对比脱溶过程体系中起泡情况,结果如表3所示:

[0089]

表3实施例2和对比例1消泡剂添加量与起泡情况对比

[0090] 25ppm50ppm100ppm150ppm200ppm实施例21级0级0级0级0级对比例14级3级2级0级0级

[0091]

实施例2连续工艺和对比例1间歇工艺的脱除效率对比分析:

[0092]

具体以处理总量60kg水性聚氨酯分散体为基准对比,脱溶釜中采用表4的脱除温度和压力,由于间歇脱除溶剂工艺是一次性投入60kg原料到脱溶釜中,整个过程需要约6h才能降低到合格的丙酮含量,所以平均到每个小时是10kg,即平均每小时处理量为10kg/h,结果如表4所示:

[0093]

表4实施例2连续工艺和对比例1间歇工艺的脱除效率

[0094][0095]

实施例3

[0096]

水性聚氨酯分散体连续脱除丙酮溶剂,采用实施例1所述的装置,步骤包括:

[0097]

1)按表5原料配比制备水性聚氨酯分散体,来自合成釜的水性聚氨酯分散体(丙酮含量350000ppm,渣含0ppm),加入消泡剂(byk028)50ppm搅拌均匀后移送至微波加热器1,流量1kg/min,将水性聚氨酯分散体通过微波加热到50℃,微波频率为2300ghz,波长12cm,分散体停留时间为3min;然后进入脱溶釜2中;

[0098]

2)来自微波加热器1的水性聚氨酯分散体,通过脱溶釜进料口5,首先进入液体分布器3,液体分布器出料孔11的流体流速为43-45ml/min,使液体呈雾态分布,出料孔总的出料量为0.95-1l/min,在脱溶釜2内真空度5kpa、50℃温度条件下闪蒸,闪蒸分离出气相丙酮通过真空管线7引出脱溶釜2,在冷凝器中-10-5℃冷凝后回收;闪蒸分离后的液相沿锥形釜内壁向下流动,并通过高速旋转的刮板4将液相均匀的涂布在脱溶釜2釜内壁上,使分散体中残留的丙酮溶剂在5kpa压力、45℃温度条件下再次分离与闪蒸分离出的气相丙酮混合后共同由真空管线7引出脱溶釜2,最后由出料口6得到脱除丙酮溶剂的水性聚氨酯分散体。脱除溶剂后的分散体进入分散体储罐,取样测试。

[0099]

表5合成水性聚氨酯分散体原料配比

[0100]

原料名称质量分数%聚己二酸1,4-丁二醇酯二醇(pba-2000)(华大聚酯)20二环己烷基甲烷二异氰酸酯(hmdi)(万华化学)4六亚甲基二异氰酸酯(hdi)(万华化学)4.12,2-二羟甲基丙酸(dmpa)(东南鹏程化工)1.49异弗尔酮二铵(ipda)(万华化学)0.7聚乙二醇单甲醚(mpeg1200)(巴斯夫)0.4羟乙基乙二胺(上海扬子石化)0.3丙酮(ddm)(双龙化工)408108(催化剂)(巴斯夫)0.002去离子水30

[0101]

脱丙酮过程中,自装置运行开始分别在20min、4h、6h时取样品,共取三个样品测丙酮溶剂含量、渣含并同时观察结皮情况,结果如表4所示。

[0102]

对比例2

[0103]

水性聚氨酯分散体间歇脱除丙酮溶剂方法,采用科立制造的间歇脱溶装置(型号kljxtr),步骤包括:

[0104]

1)按表1原料配比制备水性聚氨酯分散体,来自合成釜的水性聚氨酯分散体(重量:60kg、丙酮含量350000ppm,渣含0ppm),全部移送至间歇脱溶釜,通过板式换热器打循环将水性聚氨酯分散体热到50℃。

[0105]

2)开启间歇脱溶釜的真空,保持真空在5kpa左右,开启搅拌,转速为80-100转/分,同时分散体通过板式换热器打循环补充热量,分散体循环流速为5kg/min,保持分散体温度在45-50℃左右。

[0106]

3)通过视镜观察分散体起泡情况,如果起泡严重,不断向脱溶釜中加入消泡剂,加入计量为25ppm、50ppm、100ppm、150ppm、200ppm,分别观察起泡情况(加消泡剂时停掉真空,回复常压)。

[0107]

自装置运行开始分别在20min、4h、6h时取样品,测丙酮溶剂含量、渣含并同时观察起泡和结皮情况,结果如表6所示。

[0108]

表6实施例3和对比例2三个样品的测试结果对比

[0109][0110]

调整实施例3和对比例2消泡剂用量对比脱溶过程体系中起泡情况,结果如表7所示:

[0111]

表7实施例3和对比例2消泡剂添加量与起泡情况对比

[0112] 25ppm50ppm100ppm150ppm200ppm实施例32级0级0级0级0级对比例24级4级2级0级0级

[0113]

对比例3

[0114]

参照实施例2方法,不同之处在于将实施例1装置中的微波加热器替换为泰州鑫旭列管换热器型号(glc05),脱除溶剂操作过程及工艺条件与实施例2相同,运行1h取样测丙酮含量和渣含,并观察起泡、结皮情况,结果如表8所示。

[0115]

表8实施例2微波加热和对比例3普通加热的脱除效率

[0116][0117]

对比例4

[0118]

参照实施例2方法,不同之处在于将实施例1装置中的脱溶釜替换为烟台科立无刮板机构的普通脱溶釜,搅拌形式为普通三叶斜浆(型号ytkl228),脱除溶剂其它操作过程及工艺条件与实施例2相同,运行1h取样测丙酮含量和渣含,并观察起泡、结皮情况,结果如表9所示。

[0119]

表9实施例2和无刮板机构的对比例4脱除效果对比

[0120][0121]

对比例5

[0122]

参照实施例2方法,不同之处在于实施例1装置中的釜内壁及刮板机构表面不覆盖二丁基硫醇锡-钒-聚四氟乙烯涂层,脱除溶剂其它操作过程及工艺条件与实施例2相同,运行1h取样测丙酮含量和渣含,并观察起泡、结皮情况,结果如表10所示。

[0123]

表10实施例2和无涂层的对比例5脱除效果的对比

[0124][0125]

对比例6

[0126]

参照实施例2方法,不同之处在于实施例1装置中的釜内壁及刮板机构表面覆盖二丁基硫醇锡-聚四氟乙烯涂层,不添加矾,其它成分及制备方法与实施例1相同;脱除溶剂其它操作过程及工艺条件与实施例2相同,运行1h取样测丙酮含量和渣含,并观察起泡、结皮情况,结果如表11所示。

[0127]

表11实施例2和涂层不添加钒的对比例6脱除效果对比

[0128][0129]

对比例7

[0130]

参照实施例2方法,不同之处在于实施例1装置中的釜内壁及刮板机构表面覆盖钒-聚四氟乙烯涂层,不添加二丁基硫醇锡,其它成分及制备方法与实施例1相同;脱除溶剂其它操作过程及工艺条件与实施例2相同,运行1h取样测丙酮含量和渣含,并观察起泡、结皮情况,结果如表12所示。

[0131]

表12实施例2和涂层不添加二丁基醇硫锡的对比例7脱除效果对比

[0132][0133]

通过以上脱除方式的对比发现,微波加热方式是比普通加热方式在脱除效率上高效。带有刮板的要比没有刮板的脱除效果要好,涂有二丁基醇硫锡-钒-特氟龙涂层的脱除效果要比没有涂层或没有添加二丁基醇硫锡及钒的好。

[0134]

本发明的连续脱除水性聚氨酯分散体溶剂的工艺及方法,实现了稳定高效运行,降低了间歇生产的装置能耗,避免了挥发性有机化合物挥发污染大气,完全符合环境保护要求,可以适用和推广所有在水性聚氨酯脱除溶剂方面的装置,应用前景广阔。

[0135]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。