1.本发明属于co2捕集及转化利用材料技术领域,具体涉及一种具备co2捕集及原位甲烷催化转化的多孔吸附与催化双功能材料、制备方法及其应用。

背景技术:

2.由于经济快速发展、化石能源的过度开发与利用,致使大气温室气体二氧化碳含量急剧上升,全球极端气候频发。目前最有效的二氧化碳减排技术为碳捕集、转化与封存技术(ccus),其中,将碳捕集与碳资源紧密相连,将捕集的二氧化碳作为碳源进一步转化为高附加值化学品而备受关注。

3.申请人早期申请的专利号为cn112569896a的发明专利中,公开了一种将二氧化碳高温吸附捕集后,通过加氢与捕集的二氧化碳发生逆水煤气反应,原位转化为一氧化碳的技术,但是其催化转化过程消耗大量的氢气,鉴于目前昂贵的氢源,导致该工艺操作成本较高,寻求更为经济、高效的二氧化碳捕集与原位转化技术十分迫切。

4.相较于氢气,天然气甲烷来源广、成本低,并且同样当量的甲烷可以提供给更多氢,在催化剂作用下可高效转化二氧化碳。同时,甲烷也是温室气体,通过甲烷和二氧化碳干重整反应可同时将两种温室气体转化为合成气,其产品合成气是合成甲醇、烯烃和各种液体燃料的重要化工原料。通过二氧化碳捕集与甲烷干重整反应的耦合,实现在一个循环内将捕集的二氧化碳直接转化为合成气是一种高效、节能、低成本的过程,有望实现大规模工业化应用。

5.由于甲烷干重整是强吸热反应,高温利于反应进行,但通常伴随着催化剂金属的严重烧结,并且容易形成大量积碳,从而使催化剂失活。专利号为cn108435263a的中国发明专利报道了以氧化铝为载体通过负载金属ni、并与微米级caco3物理共混,通过焙烧得到nio-cao/al2o3复合材料,应用于二氧化碳吸附强化的水蒸气重整制氢过程,但是该过程积碳率最高能达到25.6%,进而导致催化活性显著下降。

6.甲烷干重整反应积碳的形成主要由于催化剂表面上一氧化碳歧化和甲烷深度解离。活性镍对上述两种反应都具有一定催化活性,碳在催化剂表面沉积的速率和程度由ch4解离、co歧化和表面碳氧化共同决定。因此,开发制备高活性和高稳定性的吸附与催化双功能材料,对实现高效、节能、低成本的高温烟气二氧化碳捕集与原位催化转化具有重要意义。

技术实现要素:

7.本发明是为解决上述技术问题进行的,针对高温二氧化碳捕集与转化技术成本问题,采用甲烷干重整原位还原体系,提供了一种多孔吸附与催化双功能材料、其制备方法及其在二氧化碳高温捕集和原位甲烷催化转化合成气的应用,解决了ni基催化剂易发生积碳和烧结而迅速失活的问题。

8.本发明的第一方面,提供了一种多孔吸附与催化双功能材料,由吸附活性组分和

催化活性组分两部分组成。双功能材料的化学表达式为niamb/nccao,a、b、c分别表示组分ni、m金属、n金属氧化物的质量含量。

9.吸附活性组分nccao中cao是吸附主组分,n为碱金属na、k等,提供碱性位,促进催化金属活性组分在载体表面分散均匀;催化活性组分niamb中主催化活性组分为金属ni,助催化活性组分m为fe、mo、co、zr、mg等。

10.优选的,本发明中,复合材料的粒径为0.2~0.3mm,具有介孔和大孔的多级孔结构。

11.本发明中的复合材料,直接采用多孔cao作为催化剂自载体,一方面能够提供co2的吸附位点,并通过金属添加物防止其烧结;另一方面co2被cao吸附固定后,能与邻近的ni基金属催化活性位点有效结合,大幅度提高了甲烷干重整反应的催化活性。此外,通过调控金属-载体、金属-金属相互作用,提高ni分散度,并使其纳米颗粒尺寸小于临界尺寸,从而有效抑制积碳产生,增强催化剂稳定性。添加助催化组分有助于促进表面碳的氧化,起到抗积碳作用;同时形成的部分双金属nim合金提高抗烧结作用。

12.因此,本发明开发了一种全新结构的二氧化碳吸附与催化转化双功能多孔吸附与催化双功能材料,可为二氧化碳吸附与甲烷原位催化转化利用提供技术支撑。

13.本发明的第二方面,提供了上述多孔吸附与催化双功能材料的制备方法,采用简单的溶胶-凝胶一步法合成,通过加入有机模板剂,制备出多孔结构的复合材料,保证复合材料具备co2高吸附量和稳定性,同时具备高的催化活性位点。具体步骤如下:

14.(1)将吸附活性组分钙盐、碱金属n盐,以及作为催化活性组分镍盐和助催化金属m盐依次加入至水溶液中,充分溶解;

15.(2)加入有机模板剂,加热搅拌,获得分散良好的半透明溶胶溶液;

16.(3)将半透明溶胶加热干燥后获得干凝胶;

17.(4)将干凝胶研磨破碎,转移至马弗炉煅烧后研磨、压片、破碎获得粒径为0.2-0.3mm的复合材料。

18.优选的,步骤(1)中,钙盐、碱金属n盐、镍盐和助催化金属m盐为氯化盐、硝酸盐或醋酸盐中的一种或两者混合。

19.步骤(2)中,所述有机模板剂为柠檬酸、柠檬酸铵、草酸、草酸铵、十六烷基三甲基溴化铵、p123中的任意一种或几种;水浴加热搅拌温度为60-80℃,加热时间4-6h。

20.步骤(3)中,半透明溶胶的加热干燥温度为110-130℃,加热时间保持在12h-16h;

21.步骤(4)中,马弗炉煅烧温度为700-900℃,煅烧时间为4h-6h。

22.根据上述方法制备的双功能材料中,吸附活性组分nccao和催化活性组分niamb之间的质量比为1:(0.05~0.3)。其中吸附活性组分cao:n质量比=1:(0.05~0.1),具有多级孔结构;催化活性组分ni与助催化组分m之间重量比为1:(0.05~1),能够形成部分合金相。

23.本发明的第三方面,提供了多孔吸附与催化双功能材料在高温co2吸附和原位甲烷催化转化中的应用。可应用于燃煤电厂、钢铁制造、水泥制造、乙烯制造等大型工业过程高温烟道气co2的捕集与转化。

24.针对上述应用,本发明的第四方面,提供了采用上述多孔吸附与催化双功能材料进行高温烟道气co2吸附和原位甲烷催化转化的方法,其特征在于,包括如下步骤:

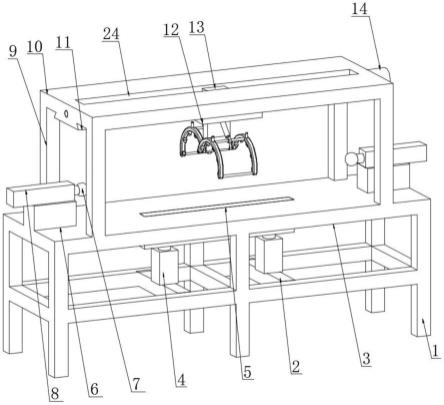

25.(1)复合材料预处理:将多孔吸附与催化双功能材料填充在固定床反应器中,在

700-750℃条件以及氢气氛围中还原1-2h;

26.(2)co2捕集:调节温度为指定吸附转化的温度(650~750℃),开始捕集烟道气内的co2,达到穿透时间;

27.(3)co2原位转化:保持吸附温度不变,切换甲烷气流,将吸附的co2转化为合成气,同时使双功能材料中的吸附活性位再生。

28.上述为工业应用中的大致步骤。实验室验证时,通常采用模拟烟道气(10vol%co2和n2混合气),为了控制吸附和转化时间匹配,通过调节烟道气流速、甲烷气流速和含量、以及反应温度控制反应时间。

29.同时为了精确计算co2吸附量和转化率,在测试过程,步骤(2)和(3)之间还设置了n2吹扫过程:待复合材料吸附饱和,切换氮气气流吹扫管路中的残余co2,吹扫时间不多于5min。

30.co2吸附量计算公式:

[0031][0032]

其中代表co2进口浓度,代表co2出口浓度,t代表吸附时间,mo为复合材料质量。

[0033]

co2转化率计算公式:

[0034][0035]

ch4转化率计算公式:

[0036][0037]

产品合成气中氢碳摩尔比计算公式:

[0038][0039]

发明技术效果

[0040]

首先,本发明的吸附与催化双功能材料niamb/nccao以多孔cao为自载体原位生长双金属nim催化剂。其多孔结构既利于co2快速吸附,又可以防止cao团聚,并且金属及金属氧化物掺杂至cao颗粒中可有效地将cao进行分割,防止高温烧结,保持稳定的循环co2吸附性能。碱金属na、k等掺杂提供了碱性位,提高了催化活性组分ni的分散度,提供催化位点的同时有效抑制积碳产生,解决了ni基催化剂易发生积碳和烧结而迅速失活的问题。

[0041]

其次,本发明采用溶胶-凝胶法一步合成双功能材料,通过添加或调控有机模板来合成高比表面积的多孔双功能材料,制备过程简单,原料成本低,适合大规模制备。

[0042]

最后,本发明的多孔双功能材料用于高温co2捕集与原位转化合成气,多孔双功能材料利用烟道气(含co2)本身的温度直接捕集烟气中co2,吸附达到饱和,通入价格低廉的甲烷气体作为还原气体,在同一反应器和同一温度下,实现co2原位甲烷干重整转化生产合成气。优化后的吸附催化双功能材料吸附容量能达到9-10mol/kg,具有良好的循环稳定性。在长时间连续甲烷干重整催化反应过程保持超高活性,co2几乎完全转化,得到的产品气中h2/co比例稳定为0.9,催化剂几乎无积碳出现。该技术具备高效碳减排能力的同时可以生产高

附加值产品,并且利用高温烟气碳捕集和原位转化,实现了能源的高效利用,适宜工业大规模应用,具有经济和社会效益。

附图说明

[0043]

图1是本发明双功能材料的扫描电镜图;

[0044]

图2是本发明双功能材料的孔径分布图;

[0045]

图3是本发明的双功能材料的co2吸附和原位甲烷催化转化为合成气(co h2)操作过程和浓度随时间变化图;

[0046]

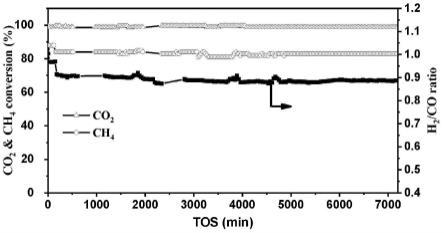

图4是本发明的双功能材料连续甲烷干重整转化合成气的稳定性能图。

具体实施方式

[0047]

为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

[0048]

实施例1:

[0049]

称取20.0gca(no3)2·

4h2o和0.54gnano3依次溶解在去离子水中得到溶液,搅拌均匀后,加入有机模板剂13gc6h8o7·

h2o和2.0g十六烷基三甲基溴化铵,继续不停搅拌至充分溶解,继续加1gfe(no3)3·

9h2o和0.8gni(no3)2·

6h2o搅拌均匀,得到混合溶液。将混合溶液在80℃的恒温水浴下搅拌4h得到半透明的凝胶,冷却至室温,将凝胶置于烘箱,设置120℃,加热干燥12h后获得干凝胶。最后将干凝胶在800℃中煅烧4h后研磨、压片、破碎获得粒径为0.2-0.3mm的复合材料ni5fe5/na5cao。

[0050]

制备得到多孔双功能材料ni5fe5/na5cao具备多孔结构(图1),其氮气吸附等温线和孔径分布(图2)表明复合材料中形成介孔和大孔多级孔结构。

[0051]

在反应温度为700℃,质量空速为8000ml(h-1gcat.-1

)和常压条件下,控制模拟烟道气(含10vol%co2/n2)和ch4气流(10%vol)流速为50ml/min,通入ch4的量和吸附co2比例为1:1,进行co2捕集和原位甲烷催化转化合成气测试。计算结果表明,co2的捕集量高达9.1mol/kg,co2转化率为87%,甲烷转化率为90%,产品合成气中h2/co摩尔比接近0.99,并且吸附时间和转化时间匹配(图3)。

[0052]

为了进一步考察双功能材料ni5fe5/na5cao连续甲烷干重整的催化稳定性,测试了连续甲烷干重整催化反应评价条件为:反应原料体积比ch4:co2:n2=1:1:8,反应压力0.1mpa,催化剂用量为0.2g,反应空速为36000ml/(h.g),反应温度700℃。

[0053]

在连续120h的甲烷干重整催化反应过程保持高的催化活性(图4),co2转化率达到99%,ch4转化率达到85%,h2/co比例接近0.9;在催化转化反应过程没有明显的积碳出现。

[0054]

实施例2

[0055]

称取15gcacl2·

2h2o和0.86gkno3依次溶解在去离子水中得到溶液,搅拌均匀后,加入20g有机模板剂p123,继续不停搅拌至充分溶解,继续加入0.3gmo(no3)3·

5h2o和1.6gni(no3)2·

6h2o,搅拌均匀,得到混合溶液。将混合溶液在70℃的恒温水浴下搅拌5h得到半透明的凝胶,冷却至室温,将凝胶置于烘箱,设置110℃,加热干燥14h后获得干凝胶。最后将干凝胶在750℃中煅烧5h后研磨、压片、破碎获得粒径为0.2-0.3mm的复合材料ni

10

mo2/k10

cao。

[0056]

采用与实施例一相同的分析方法,结果显示,制得的吸附催化双功能材料ni

10

mo2/k

10

cao具有多孔结构;进行co2捕集和原位甲烷催化转化合成气测试,结果表明,co2的捕集量高达8.5mol/kg,co2转化率达到80%,ch4转化率达到85%,产品合成气中h2/co摩尔比例接近0.9。

[0057]

实施例3:

[0058]

称取20gca(no3)2·

4h2o和0.43gkno3依次溶解在去离子水中得到溶液,搅拌均匀后,加入10g有机模板剂十六烷基三甲基溴化铵和20g草酸铵,继续不停搅拌至充分溶解,继续加入0.28gco(no3)2·

6h2o和1.28gni(no3)2·

6h2o,搅拌均匀,得到混合溶液。将混合溶液在80℃的恒温水浴下搅拌6h得到半透明的凝胶,冷却至室温,将凝胶置于烘箱,设置130℃,加热干燥16h后获得干凝胶。最后将干凝胶在900℃中煅烧6h后研磨、压片、破碎获得粒径为0.2-0.3mm的复合材料ni8co2/k5cao。

[0059]

采用与实施例一相同的分析方法,结果显示,制得的吸附催化双功能材料ni8co2/k5cao具有多孔结构;进行co2捕集和原位甲烷催化转化合成气测试,结果表明,co2的捕集量高达9.0mol/kg,co2转化率达到85%,ch4转化率达到85%,产品合成气中h2/co摩尔比例接近0.95。

[0060]

实施例4:

[0061]

称取20gca(no3)2·

4h2o和0.54gnano3依次溶解在去离子水中得到溶液,搅拌均匀后,加入18g有机模板剂柠檬酸铵,继续不停搅拌至充分溶解,继续加入0.14gzr(no3)2

·

5h2o和2.4gni(no3)2·

6h2o,搅拌均匀,得到混合溶液。将混合溶液在60℃的恒温水浴下搅拌5h得到半透明的凝胶,冷却至室温,将凝胶置于烘箱,设置120℃,加热干燥13h后获得干凝胶。最后将干凝胶在850℃中煅烧5h后研磨、压片、破碎获得粒径为0.2-0.3mm的复合材料ni

15

zr1/na5cao。

[0062]

采用与实施例一相同的分析方法,结果显示,制得的吸附催化双功能材料ni

15

zr1/na5cao具有多孔结构;进行co2捕集和原位甲烷催化转化合成气测试,结果表明,co2的捕集量高达8.5mol/kg,co2转化率达到85%,ch4转化率达到86%,产品合成气中h2/co摩尔比例接近0.85。

[0063]

实施例5:

[0064]

称取15gc4h6cao4·

h2o(醋酸钙)和0.54gnano3依次溶解在去离子水中得到溶液,搅拌均匀后,加入有机模板剂13gc6h8o7·

h2o和2.0g十六烷基三甲基溴化铵,继续不停搅拌至充分溶解,继续加0.15gmo(no3)3·

5h2o和3.2gni(no3)2·

6h2o,搅拌均匀,得到混合溶液。将混合溶液在80℃的恒温水浴下搅拌4h得到半透明的凝胶,冷却至室温,将凝胶置于烘箱,设置120℃,加热干燥12h后获得干凝胶。最后将干凝胶在700℃中煅烧4h后研磨、压片、破碎获得粒径为0.2-0.3mm的复合材料ni

20

mo1/na5cao。

[0065]

采用与实施例一相同的分析方法,结果显示,制得的吸附催化双功能材料ni

20

mo1/na5cao具有多孔结构;进行co2捕集和原位甲烷催化转化合成气测试,结果表明,co2的捕集量高达8.4mol/kg,co2转化率达到85%,ch4转化率达到85%,产品合成气中h2/co摩尔比例接近0.8。

[0066]

实施例6

[0067]

称取15gca(no3)2·

4h2o和0.43gkno3依次溶解在去离子水中得到溶液,搅拌均匀后,加入有机模板剂15gc6h8o7·

h2o,继续不停搅拌至充分溶解,继续加2.56gmg(no3)2·

6h2o、1.6gni(no3)2·

6h2o搅拌均匀,得到混合溶液。将混合溶液在70℃的恒温水浴下搅拌5h得到半透明的凝胶,冷却至室温,将凝胶置于烘箱,设置110℃,加热干燥14h后获得干凝胶。最后将干凝胶在750℃中煅烧5h后研磨、压片、破碎获得粒径为0.2-0.3mm的复合材料ni

10

mg

10

/k5cao。

[0068]

采用与实施例一相同的分析方法,结果显示,制得的吸附催化双功能材料ni

10

mg

10

/k5cao具有多孔结构;进行co2捕集和原位甲烷催化转化合成气测试,结果表明,co2的捕集量高达9.0mol/kg,co2转化率达到90%,ch4转化率达到90%,产品合成气中h2/co摩尔比例接近0.9。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。