1.本实用新型涉及电子照相成像技术领域,尤其涉及一种碳粉容器。

背景技术:

2.现有的碳粉容器水平安装在电子照相成像设备中,向电子照相成像设备提供碳粉,碳粉容器包括壳体与搅拌器,壳体内部可储存碳粉,同时壳体设置有出粉口,搅拌器设置在壳体内,用于搅动碳粉,驱动碳粉流向出粉口。现有碳粉容器设置出粉口的腔壁厚度均匀与水平方向平行,碳粉难以均匀地流向出粉口,容易导致在壳体内会剩余较多碳粉,使得碳粉的利用率降低。

技术实现要素:

3.本实用新型提供一种碳粉容器,包括由第一壳体与第二壳体相互结合形成的壳体,壳体内部可储存碳粉,第一壳体包括相对设置的第一端壁与第二端壁,第一壳体还包括设置在第一端壁与第二端壁之间的底壁与侧壁,沿上下方向,底壁在侧壁下方,出粉口设置在底壁且靠近第一端壁,侧壁或底壁的至少一部分被构造为倾斜结构,在第一壳体内,沿前后方向,靠近第一端壁的位置在与前后方向垂直的方向的空间大于靠近第二端壁的位置在与前后方向垂直的方向的空间,当碳粉容器处于工作状态时,使得碳粉从远离出粉口的位置可均匀地输送到出粉口,提高碳粉的利用率,当碳粉容器处于非工作状态时,碳粉从远离出粉口的位置趋向出粉口附近聚集,碳粉容器开始下次工作时,可缩短出粉时间,同时减少碳粉残留在碳粉容器中。

4.优选的,第一端壁可被构造成倾斜面,沿前后方向,第一端壁远离出粉口的端部在第一端壁靠近出粉口的端部之后,碳粉容器处于工作状态时,部分碳粉会输送到第一端壁,由于第一端壁为倾斜面,碳粉可沿第一端壁流向出粉口。

5.优选的,侧壁或底壁的至少一部分中,靠近出粉口的壁厚小于远离出粉口的壁厚,底壁沿第二端壁向第一端壁方向向下倾斜,在碳粉容器处于工作状态时使得碳粉能够稳定地被输送到出粉口,同时提高碳粉的利用率,当碳粉容器处于非工作状态时,碳粉沿着底壁趋向出粉口聚集,在下一次工作开始时,碳粉可更快速地流出出粉口。

6.优选的,第一壳体包括第一突出部与第二突出部,出粉口穿过第一突出部,第一突出部与第二突出部相邻设置,沿前后方向,第二突出部在第一突出部前方,在第一突出部与第二突出部沿上下方向所对应的底壁上设置有导引槽,导引槽从出粉口向第二端壁方向倾斜向上延伸,导引槽从所对应的底壁向下凹陷形成,并从出粉口向远离出粉口的方向倾斜向上延伸。

7.优选的,在出粉口左右方向沿相反方向且向上逐渐延伸形成第一突起与第二突起,沿前后方向,第一突起与第二突起远离出粉口的尺寸比靠近出粉口的尺寸小,第一突起与第二突起可阻挡在出粉口左右方向的部分碳粉,可避免碳粉堵塞出粉口,同时第一突起与第二突起还可聚集在出粉口上方的碳粉,碳粉能够在长度方向上更加均匀地被输送到出

粉口。

附图说明

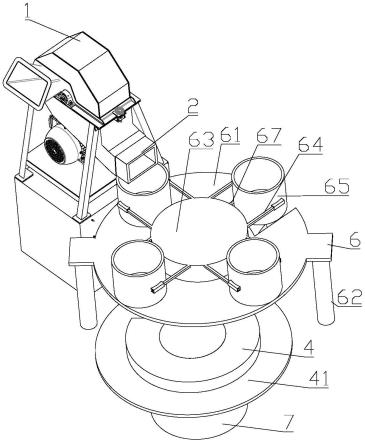

8.图1是本实用新型实施例一涉及的碳粉容器部分零部件的分解示意图。

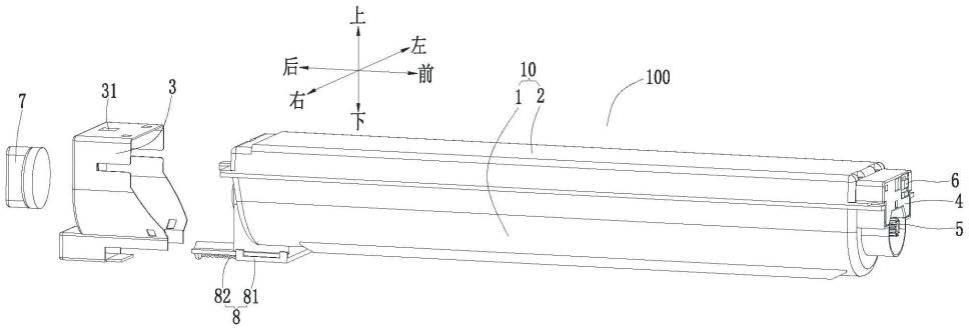

9.图2是本实用新型实施例一涉及的第一壳体、第二壳体、驱动件与搅拌架相互分离的状态示意图。

10.图3是本实用新型实施例一涉及的第一壳体沿上下方向从上往下观察的俯视图。

11.图4是本实用新型实施例一涉及的第一壳体沿图3中的线a-a剖切后的立体示意图。

12.图5是本实用新型实施例一涉及的第一壳体沿图3中的线a-a的剖视图。

13.图6是本实用新型实施例一涉及的第一壳体沿图3中的线b-b与线c-c的剖视对比图。

14.图7是本实用新型实施例二涉及的第一壳体沿上下方向从上往下观察的俯视图。

15.图8是本实用新型实施例二涉及的第一壳体沿图7中的线d-d剖切后的立体图。

16.图9是本实用新型实施例二涉及的第一壳体沿图7中的线e-e的剖视图。

17.图10是本实用新型实施例三涉及的第一壳体沿图7中的线e-e的剖视图。

18.图11是本实用新型实施例四涉及的第一壳体的立体示意图。

具体实施方式

19.为解决背景技术存在的技术问题,本实用新型提供一种碳粉容器,所述碳粉容器具有可导引碳粉从远离出粉口的位置流向出粉口的结构,进一步地,壳体的侧壁或底壁上的至少一部分被设置成倾斜状,使得远离出粉口的位置在与前后方向垂直的方向上的空间比靠近出粉口的位置在与前后方向垂直的方向上的空间小,当碳粉容器处于工作状态时,碳粉可均匀地被输送到出粉口,当碳粉容器处于非工作状态时,碳粉向出粉口附近聚集,可减小下次工作出粉时间,同时,减少碳粉残留在碳粉容器中,提高了碳粉的利用率。

20.[碳粉容器]

[0021]

图1是本实用新型实施例一涉及的碳粉容器部分零部件的分解示意图;图2是本实用新型实施例一涉及的第一壳体、第二壳体、驱动件与搅拌架相互分离的状态示意图;图4是本实用新型实施例一涉及的第一壳体沿图3中的线a-a剖切后的立体示意图。

[0022]

参照图1与图2,碳粉容器100可拆卸地安装在电子照相成像设备(以下简称“设备”) 中并向设备提供碳粉。碳粉容器100包括壳体10、搅拌架9与驱动件5,壳体10内部形成的腔室可储存碳粉,壳体10还包括与腔室相连通的出粉口17,碳粉通过出粉口17供向设备。

[0023]

驱动件5可旋转地设置在壳体10的一端,搅拌架9可旋转地设置在壳体10内,驱动件 5面向壳体10内部的一端与搅拌架9连接,搅拌架9包括主体轴91,在主体轴91上设置有叶片92,驱动件5接收设备提供的力可带动搅拌架9旋转,叶片92可均匀地搅动碳粉,驱动碳粉流向出粉口17并从出粉口17流出。

[0024]

为方便描述,驱动件5所在的一端称为壳体10的前端,与前端相对应为壳体10的后端,前端与后端所处的方向为碳粉容器100的前后方向,驱动件5的左右方向为碳粉容器100的宽度方向,对应地,出粉口17设置在壳体10的底部,出粉口17面向壳体10外的方向称为碳

粉容器100的下方向,与之相反称为碳粉100的上方向。

[0025]

进一步地,壳体10可由第一壳体1与第二壳体2相互结合形成,第一壳体1包括相对设置的第一端壁11与第二端壁12,第一壳体1还包括设置在第一端壁11与第二端壁12之间的底壁13与侧壁14,沿上下方向,底壁13在侧壁14下方,底壁13可被构造成曲面,或者底壁13的至少一部分可被构造成平面,第一端壁11、第二端壁12、底壁13与两个侧壁14 包围形成第一腔室s1,大部分碳粉聚集在第一腔室s1内。

[0026]

在第一端壁11上设有第一通孔15,用于向壳体10内部填充碳粉,可选的,第一通孔15 还可设置在壳体10的其他地方。进一步地,在第二端壁12上设置有第二通孔16,用于安装驱动件5,出粉口17设置在底壁13上,沿前后方向,出粉口17相对于第二端壁12更靠近第一端壁11;由于出粉口17邻近第一端壁11,优选的,第一端壁11可被构造成倾斜面,具体地,沿前后方向,第一端壁11远离出粉口17的端部11a在第一端壁11靠近出粉口17的端部11b之后,当碳粉容器100处于工作状态时,被输送到第一端壁11的碳粉能够从第一端壁11流向出粉口17,第一壳体1通过这样的布置,使得碳粉利用率提高。

[0027]

碳粉容器100还包括第一端盖3与第二端盖4,第一端盖3装配于壳体10的后端并提供保护,第一端盖3的至少一部分包围壳体10,碳粉容器100还包括旋钮7与锁定机构(图中未示出),旋钮7的一部分与锁定机构的至少一部分设置在第一端盖3与壳体10的后端之间的空间内,旋钮7的另一部分伸出第一端盖3,在第一端盖3设置有通孔31,旋钮7可控制锁定机构中的结合件从通孔31伸出或者缩入通孔31,使得碳粉容器100可锁定在设备或者解除锁定状态。第二端盖4装配于壳体10的前端;由于碳粉容器100需要与设备建立通信连接,因此碳粉容器100还包括通信接头6,通信接头6从第二端盖4暴露。

[0028]

参照图1与图4,为避免碳粉容器100在非工作状态发生碳粉泄漏,碳粉容器100设置有防泄漏机构8,防泄漏机构8包括出粉口护盖81与弹性件82;进一步的,在靠近第一壳体 1的后端还设置有第一突出部18,同时出粉口17穿过第一突出部18,沿前后方向,在第一突出部18向后延伸形成安装部181,出粉口护盖81设置在第一突出部18上,弹性件82的一端与安装部181抵接,另一端与出粉口护盖81抵接,使得出粉口护盖81在碳粉容器100 处于非工作状态时,遮蔽出粉口17,防止碳粉泄漏。第一突出部18使得在上下方向相对应的底壁13壁厚增加,因此在出粉口17面向底壁13的周围可设置导引部182,导引部182朝第一突出部18向下延伸,使得出粉口17与导引部182的结合形成漏斗结构,使得碳粉可顺利地流出出粉口17。

[0029]

[实施例一]

[0030]

图3是本实用新型实施例一涉及的第一壳体沿上下方向从上往下观察的俯视图;图4是本实用新型实施例一涉及的第一壳体沿图3中的线a-a剖切后的立体示意图;图5是本实用新型实施例一涉及的第一壳体沿图3中的线a-a的剖视图;图6是本实用新型实施例一涉及的第一壳体沿图3中的线b-b与线c-c的剖视对比图。

[0031]

参照图3,侧壁14的壁厚从第一端壁11到第二端壁12逐渐增大,可以理解为,沿前后方向,靠近第一端壁11的两个侧壁14之间距离为y1,靠近第二端壁12的两个侧壁14之间距离为y2,y1大于y2,因而,沿第一腔室s1的前后方向,靠近第一端壁11的位置在左右方向的空间大于远离第一端壁11的位置在左右方向的空间,当碳粉容器100处于工作状态时,沿左右方向,在出粉口17周围可聚集的碳粉增多,碳粉容器100的出粉率可被提升,同时还使

得碳粉容器100内剩余残粉减少,碳粉利用率得到提升。

[0032]

参照图4与图5,为了进一步提高碳粉的利用率,底壁13的至少一部分设置成倾斜状,沿前后方向,底壁13的至少一部分的壁厚从靠近第一端壁11的位置向远离第一端壁11的位置逐渐增大,具体地,底壁13靠近出第一端壁11的位置的壁厚为h1,底壁13远离第一端壁11的位置的壁厚为h2,h1小于h2,使得底壁13的至少一部分从远离第一端壁11的一端朝靠近第一端壁11的一端向下倾斜,底壁13相对于前后方向的倾斜角度为x1,沿第一腔室 s1的前后方向,靠近第一端壁11的位置在上下方向的空间大于远离第一端壁11的位置在上下方向的空间,在本实施例中,底壁13在第二端壁12朝第一端壁11向下倾斜,具体的,h1、 h2可根据实际产品设计情况进行设定。当碳粉容器100处于工作状态时,沿前后方向,碳粉通过倾斜状底壁13更容易地流向出粉口17,当碳粉容器100处于非工作状态时,碳粉可沿倾斜状底壁13聚集在出粉口17附近,在下一次工作开始时,碳粉能更快地流出出粉口17,避免碳粉残留在碳粉容器100内,碳粉利用率能够得到提升。

[0033]

更进一步的,参照图6,底壁13的壁厚与侧壁14的壁厚同时从靠近第一端壁11的位置到远离第一端壁11的位置逐渐增大,在前后方向上,底壁13从第二端壁12朝第一端壁11 向下倾斜,在左右方向上,两个侧壁14之间的距离从第二端壁12朝第一端壁11增大,因此,沿第一腔室s1的前后方向,靠近第一端壁的位置在与前后方向垂直的方向的空间大于远离第一端壁的位置在与前后方向垂直的方向的空间。

[0034]

综上,在壳体10的内部空间内,碳粉能够被搅拌架9均匀地搅动且均匀地输送到出粉口 17,当搅拌架9停止工作时,碳粉也能够趋向出粉口17聚集,使得搅拌架9在下一次工作时,碳粉能更快地输送到出粉口17。当碳粉容器100达到一定的工作时长,其内部只剩余较少的碳粉时,即使搅拌架9不与剩余碳粉接触,由于底壁13的至少一部分为倾斜结构,搅拌架9 旋转,叶片92产生的推力也能够使碳粉流向出粉口17,提高了碳粉的利用率,同时第一壳体1具有简单的结构,生产制造方便。

[0035]

[实施例二]

[0036]

为方便描述,实施例二与实施例一相同的结构采用相同的编号,实施例二与实施例一的不同点在于,实施例二中侧壁14a的壁厚均匀,底壁13a的一部分的壁厚相同,该部分底壁 13a与前后方向平行。

[0037]

图7是本实用新型实施例二涉及的第一壳体沿上下方向从上往下观察的俯视图;图8是本实用新型实施例二涉及的第一壳体沿图7中的线d-d剖切后的立体图;图9是本实用新型实施例二涉及的第一壳体沿图7中的线e-e的剖视图。

[0038]

参照图7、图8与图9,第一壳体1a还包括第二突出部183,沿前后方向,第一突出部 18与第二突出部183相邻设置,可以理解为第一突出部18在前后方向上向前延伸形成第二突出部183,第一突出部18与第二突出部183使得两者在上下方向所对应的底壁13a的壁厚增加,与该部分底壁13a相对处向下凹陷形成导引槽184,导引槽184从出粉口17向远离出粉口17的方向倾斜向上延伸。优选的,沿前后方向,导引槽184向靠近第二端壁12的方向倾斜向上延伸,导引槽184相对于前后方向的倾斜角度为x2;同时,沿左右方向,导引槽184 远离出粉口17的尺寸比靠近出粉口17的尺寸小,因此,沿第一腔室s1a的前后方向,远离出粉口17的位置在与前后方向垂直的空间比靠近出粉口的位置在与前后方向垂直的空间小,导引槽184的长度、宽度与倾斜角度可根据第一突出部17与第二突出部183的大小进行设定。底

壁13a在导引槽184之外的厚度均匀,厚度值为h3,沿前后方向,两个侧壁14a之间距离相等,数值为y3;具体的,x2、h3与y3数值的大小可根据产品实际情况设定。

[0039]

相比于实施例一涉及的第一壳体1,在前后方向上,导引槽184的长度比倾斜状底壁13 的长度小,导引槽184以外的底壁13a与前后方向平行,当碳粉容器处于工作状态时,可避免过多碳粉聚集在出粉口17,导致出粉口17堵塞。同时,导引槽184相对于前后方向的倾斜角度x2大于倾斜状底壁13相对于前后方向的倾斜角度x1,因此,碳粉能够更顺利流出出粉口17,提高碳粉容器的出粉率。

[0040]

[实施例三]

[0041]

实施例三可理解为实施例一与实施例二的结合,图10是本实用新型实施例三涉及的第一壳体沿图7中的线e-e的剖视图。

[0042]

参照图10,在第一壳体1b中,沿前后方向,底壁13b的至少一部分的壁厚从靠近出粉口17向远离出粉口17逐渐增加,该部分底壁13b呈倾斜状,具体为,底壁13b的至少一部分从远离出粉口17向靠近出粉口17向下倾斜,靠近出粉口17的位置在上下方向的空间大于远离出粉口17的位置在上下方向的空间;沿前后方向,侧壁14b的壁厚从第一端壁11向第二端壁12逐渐增加,靠近第一端壁11的位置在左右方向的空间大于靠近第二端壁的位置在左右方向的空间。在第一壳体1b中,同样包括第一突出部18与第二突出部183,在第一突出部18与第二突出部183的上下方向所对应的底壁13b壁厚增加,因此,在所对应的底壁 13b上可设置导引槽184,导引槽184从所对应的底壁13b向下凹陷形成,导引槽184从远离出粉口17的一端向靠近出粉口17的方向向下倾斜,导引槽184相对于前后方向的倾斜角度比呈倾斜状的部分底壁13b相对于前后方向的倾斜角度大。

[0043]

在碳粉容器处于工作状态时,碳粉可沿着部分倾斜状底壁13b均匀地流向导引槽184,由于导引槽184具有更大的倾斜角度,碳粉能够快速流出出粉口17,提高碳粉容器的出粉效率,避免碳粉堆积在出粉口17附近,造成出粉口17被堵塞,当碳粉容器处于非工作状态时,碳粉可沿着倾斜状底壁13b聚集在导引槽184与出粉口17附近,在碳粉容器下一次工作开始时,碳粉可沿着导引槽184更快地流出,缩短碳粉容器的出粉时间。

[0044]

[实施例四]

[0045]

实施例四与其他实施例不同点在于,在出粉口附近设有突起,图11是本实用新型实施例四涉及的第一壳体的立体示意图。

[0046]

参照图11,在底壁13b上,沿左右方向,从出粉口17向相反方向且向上逐渐延伸设置有第一突起19a与第二突起19b,第一突起19a与第二突起19b优选设置在导引部182上,沿前后方向,第一突起19a与第二突起19b远离出粉口的尺寸比靠近出粉口的尺寸小。由于碳粉具有流动性,在搅拌架9的搅动下,大量的碳粉被输送到出粉口17,第一突起19a与第二突起19b可阻挡在出粉口17左右方向的部分碳粉,可避免碳粉堵塞出粉口17,同时,飘在出粉口17上方的碳粉落到第一突起19a与第二突起196并流向出粉口17,通过设置第一突起19a与第二突起19b,使得碳粉能够在前后方向上更加均匀地被输送到出粉口17,出粉更加稳定,提升设备的打印质量,第一突起19a与第二突起19b也可设置在其他实施例中。

[0047]

以上所述,碳粉容器通过在侧壁或底壁的至少一部分进行结构改动,侧壁或底壁的至少一部分从远离出粉口向靠近出粉口倾斜,同时,靠近第一端壁与前后方向垂直的空间大于远离第一端壁与前后方向垂直的空间,碳粉可从远离出粉口的位置均匀地流向出粉

口,提高碳粉的利用率,可选的,沿前后方向,在底壁向下凹陷设有导引槽,并向远离出粉口方向延伸,导引槽从远离出粉口的一端朝出粉口方向向下倾斜,导引槽在远离出粉口的位置处与前后方向垂直的空间比靠近出粉口的位置处与前后方向垂直的空间小,通过导引槽,碳粉更顺利地流出出粉口,提高碳粉容器的出粉效率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。