1.本实用新型涉及轴承技术领域,具体涉及一种减小接触应力的轴套。

背景技术:

2.轴套是套在转轴上的筒状机械零件,对转轴(芯轴)起到支撑作用,是滑动轴承的一种。通常情况下,内孔与轴相对滑动接触,轴套内孔磨损是其主要失效模式。内孔与轴的接触应力是影响轴套内孔磨损的主要因素。传统轴套3内孔和外径均为圆柱面(如附图9所示),当传统轴套3与芯轴4装配在一起并受径向加载时(如附图10所示),内孔两端与芯轴的接触应力最大,内孔中间位置与芯轴的接触应力最小,轴套内圆柱面的接触应力明显不均匀,使用过程中会导致内孔两端过早地发生磨损失效,进而影响整个轴套的使用寿命。

技术实现要素:

3.针对现有技术的不足,本实用新型提供了一种减小接触应力的轴套,其轴套本体两端外周位置分别开设有应力释放槽,可以改善内孔两端与内孔中部的接触应力不均匀的问题以利于提高轴套的使用寿命。

4.为达到上述目的,本实用新型是通过以下技术方案实现的:

5.一种减小接触应力的轴套,包括轴套本体,在轴套本体的两端部外周位置处分别开设有一环形内凹状的应力释放槽,应力释放槽的外侧端延伸至轴套本体的端面位置处。

6.进一步,轴套本体为钢材质轴套结构,定义轴套本体的长度为d,轴套本体的厚度为h,应力释放槽的槽宽为d,应力释放槽的槽深为h,则d=1/32d~1/8d,h=1/4h~3/4h。

7.进一步,轴套本体为铜材质轴套结构或铸铁材质轴套结构,定义轴套本体的长度为d,轴套本体的厚度为h,应力释放槽的槽宽为d,应力释放槽的槽深为h,则d=1/32d~1/16d,h=1/4h~1/2h。

8.进一步,应力释放槽的槽深沿轴向方向由内侧至外侧呈等深状结构。

9.进一步,应力释放槽的内侧端面与轴套本体的端面相互平行,应力释放槽的周侧面与轴套本体的端面相互垂直。

10.进一步,应力释放槽的内侧端面与周侧面之间平滑过渡连接,且应力释放槽的槽宽为d和应力释放槽的槽深为h分别为应力释放槽的最大轴向及径向尺寸。

11.进一步,应力释放槽的槽深沿轴向方向由内侧至外侧呈非线性变深结构,且应力释放槽的槽宽为d和应力释放槽的槽深为h分别为应力释放槽的最大轴向及径向尺寸。

12.进一步,应力释放槽的槽深沿轴向方向由内侧至外侧呈弧形变深结构。

13.进一步,应力释放槽的槽深沿轴向方向由内侧至外侧呈线性渐深状结构,且应力释放槽的槽宽为d和应力释放槽的槽深为h分别为应力释放槽的最大轴向及径向尺寸。

14.进一步,应力释放槽的周侧面呈圆锥面结构。

15.上述技术方案具有如下优点或有益效果:

16.本实用新型所述的减小接触应力的轴套中,轴套本体的两端部外周面上分别开设

有一应力释放槽,通过开设应力释放槽可以改变轴套本体两端位置处的壁厚,使得该轴套本体承受载荷时两端能够发生微小弹性形变,进而可降低两端位置处的接触应力峰值,改善轴套内孔两端处的接触应力峰值与中间位置处的接触应力峰值明显不均匀的缺陷,有利于减少轴套本体内孔两端与轴的摩擦磨损的问题,以提高轴套的使用寿命。此外,该轴套本体上的应力释放槽无装配要求,尺寸精度要求不高、加工精度要求低,加工过程简便快捷。

附图说明

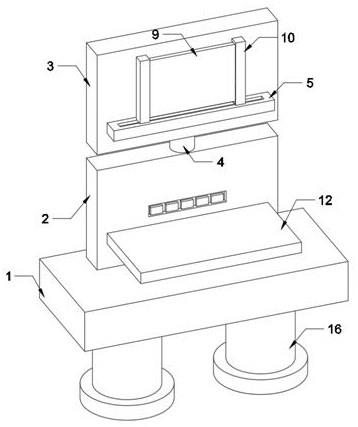

17.图1是本实用新型实施例一的轴套的结构示意图。

18.图2是图1中的a处局部放大图。

19.图3是本实用新型实施例二的轴套的结构示意图。

20.图4是图3中的b处局部放大图。

21.图5是本实用新型实施例三的轴套的结构示意图。

22.图6是图5中的c处局部放大图。

23.图7是本实用新型实施例四的轴套的结构示意图。

24.图8是图7中的e处局部放大图。

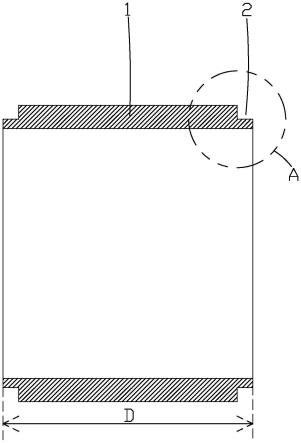

25.图9是现有技术的传统轴套的结构示意图。

26.图10是现有技术的传统轴套与芯轴的装配结构示意图。

27.图11是本实用新型实施例一的轴套与现有技术的传统轴套的内孔接触应力对比图。

28.标号说明:

29.1、轴套,2、应力释放槽,21、内侧端面,22、周侧面,3、传统轴套,4、芯轴。

具体实施方式

30.下面结合附图及实施例对本实用新型作进一步描述。

31.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

32.实施例一

33.请参照附图1、附图2,本实用新型的一种实施例提供一种减小接触应力的轴套,包括轴套本体1,在轴套本体1的两端部外周位置处分别开设有一环形内凹状的应力释放槽2,应力释放槽2的外侧端延伸至轴套本体1的端面位置处。可以理解的是,相比于传统轴套,本实施例的轴套本体1的两端部外周面上分别开设有一应力释放槽2,通过开设应力释放槽2可以改变轴套本体1两端位置处的壁厚,使得该轴套本体1承受载荷时两端能够发生微小弹性形变,进而可降低两端位置处的接触应力峰值,改善轴套内孔两端处的接触应力峰值与中间位置处的接触应力峰值明显不均匀的缺陷,有利于减少轴套本体1内孔两端与轴的摩擦磨损的问题,以提高轴套的使用寿命。此外,该轴套本体1上的应力释放槽2无装配要求,尺寸精度要求不高、加工精度要求低,加工过程简便快捷。

34.请参照附图1、附图2,其中一种较优实施例中,轴套本体1为钢材质轴套结构,定义

轴套本体1的长度为d,轴套本体1的厚度为h,应力释放槽2的槽宽为d,应力释放槽2的槽深为h,则d=1/32d~1/8d,h=1/4h~3/4h。应力释放槽2的槽宽d不能过宽或过窄,过宽或过载都可能导致接触应力峰值沿轴向方向分布不均匀的改善效果不明显,而应力释放槽2的槽深h也不能过深或过浅,应力释放槽2的槽深h过浅,则可能导致轴套本体1内孔两端的接触应力峰值降低程度不明显,而槽深h过深则可能导致轴套本体1两端的强度过低。

35.请参照附图1、附图2,其中一种较优实施例中,轴套本体1为铜材质轴套结构或铸铁材质轴套结构,定义轴套本体1的长度为d,轴套本体1的厚度为h,应力释放槽2的槽宽为d,应力释放槽2的槽深为h,则d=1/32d~1/16d,h=1/4h~1/2h。

36.请参照附图1、附图2,其中一种较优实施例中,应力释放槽2的槽深沿轴向方向由内侧至外侧呈等深状结构。其中一种较优实施例中,优选地,应力释放槽2的内侧端面21与轴套本体1的端面相互平行,应力释放槽2的周侧面22与轴套本体1的端面相互垂直,且应力释放槽2的内侧端面21与周侧面22的连接处呈直角状,然而,本领域技术人员应理解,在其他实施例中,应力释放槽2的内侧端面21与周侧面22的连接处并不局限于本实施例所公开的具体实施方式,也可以是其他形状,例如,应力释放槽2的内侧端面21与周侧面22的连接处通过一倾斜状态的斜面连接。此外,本领域技术人员应理解,在其他实施例中,在应力释放槽2最外侧位置处可以适当加厚,使得轴套本体1近端部位置处的壁厚并非最薄位置,如此有利于提高轴套本体1两端端部的结构强度。

37.此外,该具有应力释放槽结构的轴套可应用于润滑型轴套,轴套内孔中具有润滑油槽、润滑油孔。或者该具有应力释放槽结构的轴套可应用于自润滑型轴套,轴套内孔中镶嵌固体润滑材料或喷涂自润滑材料或粘贴自润滑织物。

38.实施例二

39.请参照附图3、附图4,本实施例与实施例一的区别在于,应力释放槽2的内侧端面21与周侧面22之间呈弧形平滑过渡连接状,且应力释放槽2的槽宽为d和应力释放槽2的槽深为h分别为应力释放槽2的最大轴向及径向尺寸。

40.实施例三

41.请参照附图5、附图6,本实施例与实施例一的区别在于,应力释放槽2的槽深沿轴向方向由内侧至外侧呈非线性变深结构,且应力释放槽2的槽宽为d和应力释放槽2的槽深为h分别为应力释放槽2的最大轴向及径向尺寸。本实施例中,优选地,应力释放槽2的槽深沿轴向方向由内侧至外侧呈弧形变深结构。本实施例中,应力释放槽2的最大径向尺寸(最大槽深h)位于其端面位置处,然而,本领域技术人员应理解,在其他实施例中,应力释放槽2的最大径向尺寸(最大槽深h)也可以被配置为非端面位置处,例如,在离端面近1/2d的位置处,使得其端面处的壁厚并非最薄处,如此有利于提高轴套本体1两端端部的结构强度。

42.实施例四

43.请参照附图7、附图8,本实施例与实施例一的区别在于,应力释放槽2的槽深沿轴向方向由内侧至外侧呈线性渐深状结构,且应力释放槽2的槽宽为d和应力释放槽2的槽深为h分别为应力释放槽2的最大轴向及径向尺寸。本实施例中,优选地,应力释放槽2的周侧面呈圆锥面结构。

44.以上所述,实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以

对前述实施例所记载的技术方案进行修改,或者对其中的部分技术特征进行等同替换;而这些修改或替换,并不使相应技术方案脱离本实用新型实施例技术方案的精神和范围,因此本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。