1.本技术涉及新能源电池领域,尤其涉及一种包含汇流组件的无极柱方形电池及电池组。

背景技术:

2.锂离子电池是目前综合性能最好的电池体系,具有比能量高、循环寿命长、体积小、质量轻、无记忆效应、无污染等特点,迅速发展成为新一代储能电源,并广泛的应用于信息技术、电动车和混合动力车、航空航天等领域。其中方形电池作为动力电池三种封装(方形、软包、圆柱)形式之一,具有封装可靠度高、系统能量效率高、结构较为简单、单体容量大、系统构成相对简单、成本较低等一系列优势。随着电动汽车产业迅速发展,作为动力电源,锂离子电池的安全、能量密度、充电速度等的需求持续大幅增长。而现有电池在充电时存在极柱端发热量大、电芯温升高等问题,无法满足系统对电池温度的要求;另一方面随着原材料成本的大幅度上升,电池成本压力越来越大,如何在保证电池性能的同时降低成本也成为急需解决的问题。

技术实现要素:

3.为了解决现有技术中存在的问题,本技术提供了一种包含汇流组件的无极柱方形电池及电池组。

4.本实用新型提供了一种包含汇流组件的无极柱方形电池,所述无极柱方形电池包括电极盖板、绝缘密封组件、电芯、汇流组件和壳体,其中,所述壳体具有开口部,所述开口部设置有嵌槽,所述电极盖板边缘与所述嵌槽配合从而使所述电极盖板封盖所述壳体的开口,所述绝缘密封组件位于所述壳体和所述电极盖板之间,使所述壳体和所述电极盖板之间绝缘密封,所述电芯位于所述壳体内,所述电芯包括芯体部、第一极耳部和第二极耳部,所述第一极耳部与所述电极盖板电连接,所述第二极耳部与所述汇流组件电连接,所述汇流组件与所述壳体电连接。

5.根据本实用新型提供的一个实施方式,无极柱方形电池中,所述壳体还具有腔体容纳部和缩颈部,所述缩颈部位于所述腔体容纳部和所述开口部之间。

6.根据本实用新型提供的一个实施方式,无极柱方形电池中,所述壳体的缩颈部将所述电极盖板限制在壳体的嵌槽内,和/或将所述电芯的芯体部限制在壳体的腔体容纳部。

7.根据本实用新型提供的一个实施方式,无极柱方形电池中,所述第一极耳部包括从芯体部伸出的两个或多个相互汇集并最终贴合的极耳。

8.根据本实用新型提供的一个实施方式,无极柱方形电池中,所述第一极耳部包括从芯体部伸出的由集流体延伸而构成的两个或多个相互汇集并最终贴合的极耳。

9.根据本实用新型提供的一个实施方式,无极柱方形电池中,所述贴合的第一极耳部与所述电极盖板电连接。

10.根据本实用新型提供的一个实施方式,无极柱方形电池中,所述汇流组件包括汇

流片和位于所述汇流片一侧的弹簧片,所述第二极耳部包括从芯体部伸出的两个或多个与汇流片电连接的极耳,弹簧片和第二极耳部分别位于汇流片的两侧,所述弹簧片与所述壳体电连接。

11.根据本实用新型提供的一个实施方式,无极柱方形电池中,所述弹簧片一端与汇流片固定连接,另一端向汇流片方向回旋卷曲,从而使弹簧片能够在汇流片与壳体之间形成弹性受力。

12.根据本实用新型提供的一个实施方式,无极柱方形电池中,所述弹簧片朝向壳体的一面为均匀的凸棱结构。

13.根据本实用新型提供的一个实施方式,无极柱方形电池中,所述汇流组件包括两个或多个弹簧片,所述弹簧片在所述汇流片上均匀设置。

14.根据本实用新型提供的一个实施方式,无极柱方形电池中,所述电极盖板上设置有凸起和/或凹槽,所述壳体开口部具有与所述凸起和/或凹槽在形状上相互卡扣配合的部分。

15.根据本实用新型提供的一个实施方式,无极柱方形电池中,所述第一极耳部为正极极耳部,所述第二极耳部为负极极耳部。

16.根据本实用新型提供的一个实施方式,无极柱方形电池中,所述电极盖板选自钢板或铝板,所述电极盖板的厚度为0.3-2.0mm。

17.根据本实用新型提供的一个实施方式,无极柱方形电池中,所述壳体的材质选自铝、钢或覆膜铁中的任一种,所述壳体的厚度为0.1-0.8mm。

18.根据本实用新型提供的一个实施方式,无极柱方形电池中,所述绝缘密封组件为具有弹性的软质材料。

19.本实用新型还提供了一种电池组,所述电池组包括本实用新型所述的方形电池和用于连接两个或多个所述方形电池的汇流排,所述汇流排包括两个或多个电极连接部以及汇流部,所述电极连接部与方形电池一一对应设置且与方形电池电极电连接,所述相邻两个电极连接部由汇流部连接。

20.根据本实用新型提供的一个实施方式,电池组中,同一个汇流排与两个或多个方形电池的正极或负极配合,使所述两个或多个方形电池形成并联关系。

21.根据本实用新型提供的一个实施方式,电池组中,同一个汇流排的两个电极连接部分别与两个方形电池的正极和负极配合,使所述两个方形电池形成串联关系。

22.有益效果

23.本技术中电极盖板和壳体分别作为电池正负极,扩大了方形电池在使用时电流过流的面积,提升方形电池大功率充放电的能力。同时扩大了方形电池的散热面积,可以有效的降低充放电过程的温度上升幅度。

24.本技术中的无极柱方形电池省去了连接片、极柱等组件,简化了电池结构件、简化了生产工艺流程、提升了生产效率,降低了制造成本。

附图说明

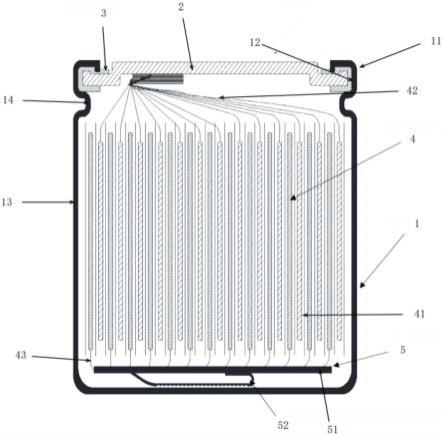

25.图1是本技术无极柱方形电池整体结构图;

26.图2a是本技术一个实施方案开口部局部放大示意图;

27.图2b是本技术另一个实施方案开口部局部放大示意图;

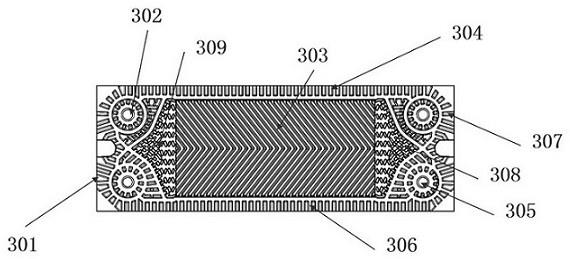

28.图3是本技术汇流组件结构图;

29.图4是本技术汇流组件安装图;

30.图5是本技术弹簧片结构图;

31.图6是本技术无极柱方形电池整体示意图;

32.图7是本技术电池组整体示意图;

33.图8是本技术电池组汇流排结构示意图;

34.图9是本实用新型图1所示无极柱方形电池与71173方形电池关于电池电压-放电能量效果比对图。

35.图中附图标记对应如下:

36.1-壳体;11-开口部;12-嵌槽;13-腔体容纳部;14-缩颈部;15-壳体开口部设置的与电极盖板上设置的凸起和/或凹槽在形状上相互卡扣配合的部分;

37.2-电极盖板;21-电极盖板上设置的凸起;22-电极盖板上设置的凹槽;

38.3-绝缘密封组件;

39.4-电芯;41-芯体部;42-第一极耳部;43-第二极耳部;

40.5-汇流组件;51-汇流片;52-弹簧片;

41.6-防爆阀;

42.7-注液孔;

43.8-汇流排;81-电极连接部;82-汇流部。

具体实施方式

44.下面对本技术做以详细说明。虽然显示了本技术的具体实施例,然而应当理解,可以以各种形式实现本技术而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本技术,并且能够将本技术的范围完整的传达给本领域的技术人员。

45.需要说明的是,在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可以理解,技术人员可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名词的差异作为区分组件的方式,而是以组件在功能上的差异作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”或“包括”为开放式用语,故应解释成“包含但不限定于”。说明书后续描述为实施本技术的较佳实施方式,然而所述描述乃以说明书的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求所界定者为准。

46.参考图1、图2a和2b,本技术提供了一种包含汇流组件的无极柱方形电池,所述无极柱方形电池包括电极盖板2、绝缘密封组件3、电芯4、汇流组件5和壳体1,其中,所述壳体1具有开口部11,所述开口部11设置有嵌槽12,所述电极盖板2边缘与所述嵌槽12配合从而使所述电极盖板2封盖所述壳体1的开口,所述绝缘密封组件3位于所述壳体1和所述电极盖板2之间,使所述壳体1和所述电极盖板2之间绝缘密封,所述电芯4位于所述壳体1内,所述电芯4包括芯体部41、第一极耳部42和第二极耳部43,所述第一极耳部42与所述电极盖板2电连接,所述第二极耳部43与所述汇流组件5电连接,所述汇流组件5与所述壳体1电连接。

47.参考图1、图2a和2b,所述嵌槽12为所述壳体1弯折后所形成,在一个具体实施方式

中,首先将所述电极盖板2放置到所述壳体1在开口部11处的缩颈部14上部的位置,并通过施加外力使得开口部11沿着电极盖板2的边缘向内弯折,使所述壳体1在开口部11形成呈u形的嵌槽12,所述电极盖板2的边缘位于所述嵌槽12内部。

48.参考图2a和2b,所述电极盖板2的轴向边缘均卡接在所述开口部11的嵌槽12内,使得所述电极盖板2将所述壳体1的开口进行封盖。

49.通过电极盖板2与开口部11的卡接来实现对壳体1的封堵,相较于焊接,可以有效的简化加工工艺,同时也可以达到提高工作效率的效果,更进一步的,达到了显著降低制造成本的目的效果。

50.参考图2a和2b,所述绝缘密封组件3设置在所述嵌槽12和电极盖板2之间,并且所述绝缘密封组件3与嵌槽12的内表面贴合并保持密封,同样所述绝缘密封组件3与电极盖板2之间贴合并密封。所述绝缘密封组件3将电极盖板2与所述嵌槽12隔开,并且所述绝缘密封组件3为具有弹性的绝缘体。

51.参考图1,所述芯体部41为电芯4的用于储存电能的部分,所述第一极耳部42和第二极耳部43为所述芯体用于外界充电或与用电装置连接的部分,所述第一极耳部42与所述电极盖板2电连接,所述第二极耳部43通过汇流组件5与壳体1电连接,芯体部41的电能通过壳体1和电极盖板2进行释放,或通过电极盖板2和壳体1向芯体部41输入电能。

52.参考图1,所述电极盖板2为板状的导体,芯体部41通过电极盖板2和壳体1与外界的接触来释放或储存电能,电极盖板2与外界较大的接触面有助于热量的散发,增加了芯体部41充放电时的散热面积,可以有效的降低芯体部41充放电过程中的壳体1和电极盖板2的温度,同时增加接触面积可以减小接触面位置的局部电流,减少热量的产生,进一步提高方形电池的使用安全性。

53.在一个具体的实施方式中,所述电连接为超声焊、激光焊等焊接;所述第一极耳部42焊接在所述电极盖板2上。

54.参考图1、图2a和2b,所述壳体1还具有腔体容纳部13和缩颈部14,所述缩颈部14位于所述腔体容纳部13和所述开口部11之间。

55.所述缩颈部14为所述壳体1向内进行辊压拉深,使壳体1向内形成截面呈u形的缩颈部14。

56.参考图1,所述壳体1的缩颈部14将所述电极盖板2限制在壳体1的嵌槽12内,和/或将所述电芯4的芯体部41限制在壳体1的腔体容纳部13。

57.所述芯体部41设置在所述腔体容纳腔中,所述缩颈部14将所述芯体部41限制在所述壳体1的腔体容纳腔中。

58.参考图1,所述壳体1的尺寸与所述芯体部41的尺寸相适配,当芯体部41安装到所述腔体容纳部13时,所述芯体部41的外周尺寸小于所述壳体1的内壁尺寸,所述芯体部41可以放置在所述腔体容纳部13中,所述芯体部41在充放电时,所述芯体部41会膨胀,并且使芯体部41与所述壳体1之间存在作用力,使芯体部41会固定在所述壳体1的腔体容纳部13中。

59.参考图1,所述第一极耳部42包括从芯体部41伸出的两个或多个相互汇集并最终贴合的极耳,所述极耳由作为集流体的铜箔或铝箔构成。

60.所述芯体部41是由极片和隔膜经层叠或卷绕工艺制成,所述极耳为所述芯体部41的极片向外延伸的集流体构成,极片产生的电能通过极耳进行传输。

61.参考图1,所述贴合的第一极耳部42与所述电极盖板2电连接。

62.所述第一极耳部42与电极盖板2连接,所述芯体部41在充放电时,所述芯体部41通过第一极耳部42与所述电极盖板2连接,所述电极盖板2与外界连接。

63.参考图3,所述汇流组件5包括汇流片51和位于所述汇流片51一侧的弹簧片52,所述第二极耳部43包括从芯体部41伸出的两个或多个与汇流片51电连接的极耳,弹簧片52和第二极耳部43分别位于汇流片51的两侧,所述弹簧片52与所述壳体1电连接。

64.参考图4,所述汇流片51设置在所述电芯4的一端,并且所述汇流片51的两侧分别为电芯4和壳体1,所述第二极耳部43位于所述电芯4靠近汇流片51的一端,所述第二极耳部43与第一极耳部42相同,均为所述芯体部41的极片向外延伸的集流体构成。

65.参考图4,所述弹簧片52设置在所述汇流片51背离电芯4的侧面上,所述弹簧片52与所述汇流片51焊接在一起。所述弹簧片52与所述壳体1抵接,并且所述弹簧片52与所述壳体1之间可以导电。通过弹簧片52将汇流片51与壳体1之间进行电连接。所述弹簧片52和所述汇流片51均为导电材质制成,例如所述导电材质可以为铜、铝、不锈钢、镀镍的铜或者镀铜的镍,优选地,所述导电材质为铜或者镀镍的铜。

66.参考图3-5,所述弹簧片52一端与汇流片51固定连接,另一端向汇流片51方向回旋卷曲,从而使弹簧片52能够在汇流片51与壳体1之间形成弹性受力。

67.参考图3-5,所述弹簧片52的一端与所述汇流片51焊接,并且汇流片51与弹簧片52之间可以导电,弹簧片52的另一端回旋弯曲呈u形并与汇流片51抵接,所述弹簧片52的弯曲端能够在汇流片51上滑动,并且所述弹簧片52的弯曲端与所述汇流片51之间可以导电。

68.参考图5,所述弹簧片52为具有弹性的呈弯曲状态的片状体,当所述弹簧片52位于汇流片51与壳体1之间时,所述芯体会在重力作用下,使所述弹簧片52处于被压缩状态,进而使所述汇流片51与所述壳体1之间形成弹性受力,当所述电芯4在使用后,所述电芯4会产生一定的膨胀,进而将所述芯体卡接在所述壳体1中,使得所述汇流片51与所述壳体1之间持续存在弹性力。弹簧片能够加强所述汇流片51与所述壳体1之间的电连接可靠性,所述与汇流片51固接的弹簧片52会在弹性受力下,始终与所述壳体1抵接,进而降低在电流通过时由于接触不良而产生火花的可能性,进一步提高方形电池的使用安全性。

69.参考图5,所述弹簧片52朝向壳体1的一面为均匀的凸棱结构。

70.所述弹簧片52上的凸棱结构相较于平面可以与壳体1之间更好的接触,能够降低弹簧片52与壳体1之间虚接的可能性,进一步提高方形电池的使用安全性。

71.参考图3和图4,所述汇流组件5包括两个或多个弹簧片52,所述弹簧片52在所述汇流片51上均匀设置。

72.参考图3和图4,多个弹簧片52可以在更多位置为汇流片51和壳体1之间进行连接,使汇流片51上的电流可以有更多位置流到壳体1上,能够降低所述汇流片51与壳体1之间的接触电阻,提升大电流充放电能力。

73.参考图2a和2b,所述电极盖板2上设置有凸起21和/或凹槽22,所述壳体1开口部11具有与所述凸起和/或凹槽在形状上相互卡扣配合的部分15。

74.参考图2a和2b,所述电极盖板2嵌入在所述嵌槽12内部,所述电极盖板2上的凸起和/或凹槽均位于所述嵌槽12内部,所述壳体1的开口部11通过电极盖板2上的凸起和/或凹槽与所述电极盖板2相互卡扣配合,提高电极盖板2与开口部11的嵌槽12之间的连接强度。

75.参考图1,所述第一极耳部42为正极极耳部,所述第二极耳部43为负极极耳部。

76.所述方形电池的正极极耳部与所述电极盖板2电连接,所述负极极耳部通过汇流组件5与所述壳体1电连接。

77.参考图6,在所述电极盖板2上设置有防爆阀6和注液孔7。

78.当电芯4在使用过程中发生异常而内压升高时,防爆阀6会首先破裂释放壳体1内压力,提高方形电池的使用安全性。

79.当电芯4与电极盖板2安装完成后,电解液从所述注液孔7中注入到所述壳体1中。

80.所述电极盖板为钢或铝材质,所述电极盖板的厚度为0.3-2.0mm。

81.例如,所述正极电极盖板的厚度为0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1.0mm、1.1mm、1.2mm、1.3mm、1.4mm、1.5mm、1.6mm、1.7mm、1.8mm、1.9mm、2.0mm。

82.所述壳体1为钢或铝或覆膜铁材质,所述壳体1的厚度为0.1-0.8mm。

83.例如,所述壳体1的厚度为0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm。

84.所述壳体1通过弯折形成嵌槽,以使得能够将电极盖板2与壳体1之间进行连接,因此所述壳体1的厚度不可过大或过小。

85.当所述壳体1的厚度过小时,所述壳体1弯折后形成的嵌槽的连接强度较小,使得所述壳体1与电极盖板2之间的连接强度降低,会导致电极盖板2与壳体1之间脱离,造成电池损坏。

86.另一方面,本技术方形电池的电极盖板2上的凸起和/或凹槽与壳体1的开口部11相互卡扣配合,增加电极盖板2与所述壳体1之间的连接强度。当电极盖板2受到脱离壳体1的作用力时,所述壳体1的开口部11的凸起和/或凹槽与电极盖板2配合部分,会将电极盖板2限制在所述嵌槽内部,减少所述电极盖板2与所述嵌槽上壁之间的相对位移,进而降低所述电极盖板2从嵌槽中脱落的可能性。

87.当所述壳体1的厚度过大时,会使得所述壳体1的开口部11的加工工艺变得十分困难,所述缩颈部14的辊压拉深会出现卷边。除此之外,壳体1的厚度过大壳体1的弹性会更大,进一步的加大加工难度,进而导致加工成本增加。

88.当壳体1的厚度在0.1-0.8mm时,所述壳体1加工工艺难度适中,并且在加工过程中成品率较高。

89.参见图7和图8,其中示例性地显示了本实用新型提供的电池组以及电池组中所用的汇流排8。本实用新型中的电池组包括根据本实用新型所述的方形电池和汇流排,所述汇流排用于连接两个或多个所述方形电池,所述汇流排包括两个或多个电极连接部81以及汇流部82,所述电极连接部81与方形电池一一对应设置且与方形电池电极电连接,所述相邻两个电极连接部81由汇流部82连接。

90.如图8所示,根据本实用新型提供的一个实施方式,电池组中汇流排8为片状结构,电极连接部81和汇流部82间隔设置并且相互连接。电极连接部81位于同一平面,其在电池组中与方形电池电极贴合。汇流部82位于同一平面,其在电池组中与方形电池电极之间形成空隙,从而相对于电极连接部81所构成的平面形成凸起。

91.如图7所示,根据本实用新型提供的一个实施方式,电池组中同一个汇流排8与多个方形电池的正极配合,而另一个汇流排(图中未示出)与多个方形电池的负极配合,从而

使所显示多个方形电池形成并联关系。

92.本实用新型还提供了另一种实施方式,电池组中同一个汇流排的相邻的两个电极连接部也可以分别与两个方形电池的正极和负极配合,从而使所述两个方形电池形成串联关系。当多个方形电池串联时,使相邻两个方形电池的正负极以相反的方式并排设置,而后从并排设置的方形电池的一端开始,以相邻两个方形电池为一组,将两个方形电池的一端进行连接,所述汇流排8用于连接相邻两个方形电池,在该组电池的另一端,将该组的两个电池分别与相邻组的电池使用汇流排进行连接,在并排设置的多个方形电池的两端位置处分别剩余一个正极和一个负极。以此实现方形电池的串联。

93.参见图7,为了使电池组整体更为稳固,可以通过多种手段实现方形电池之间位置关系的固定,如图所显示为通过捆绑带捆扎在一起,也可以通过粘合方式或是在电池组外围设置电池组外套。

94.本实用新型一个具体实施方式中,所述汇流部82与所述电极连接部81均为金属板并且一体成型,所述方形电池与所述电极连接部81之间能够导电,所述电极连接部81与所述汇流部82之间能够导电,通过电极连接部81和汇流部82将多个方形电池进行连接。

95.所述汇流部82与所述方形电池之间存在有间隙,当方形电池在使用过程中发生异常而内压升高时,方形电池的壳体1中的物质会可以从汇流部82与方形电池之间的间隙中排出。提高电池组的使用安全性。

96.比较例1

97.本技术采用本实用新型如图1所示的无极柱方形电池与市售71173方形电池(下亦称对比例)在相同使用情况下进行试验比较。

98.将本实用新型的方形电池与71173方形电池控制在相同的恒功率放电状态。同时对本实用新型的方形电池与71173方形电池的电量和电压变化情况进行监测和记录,并在同一个电池电压-放电能量图中绘制曲线。

99.其中,在控制恒功率放电时,进行两组试验,分别控制其放电的恒功率分别为900w(1p)和3600w(4p)。将测试结果以释放的电能为横轴、以电池的电压为纵轴绘制曲线,如图9所示。

100.从图9中可以看出,本实用新型的方形电池在较小恒功率的使用下,其电压的下降幅度是小于对比例中的极柱电池的电压下降幅度,并且本实用新型的方形电池在电压明显下降时所释放的电能要多于对比例中的电池,说明本实用新型的方形电池可以储存和/或释放多于对比例中电池的电能。

101.更进一步的,在较大恒功率进行电能释放时,对比例中电池的释放电压相较于较小恒功率电能释放具有明显的下降,而本实用新型的方形电池在较大的恒功率电能释放时的电压与较小恒功率电能释放时的电压差距较小,本实用新型的方形电池在大功率输出时,依然可以提供高电压,使用效果明显优于对比例中的电池。

102.值得一提的是,在高恒功率的释放下,对比例中电池的电压迅速降低时,其电能的释放量与其在低恒功率下电能的释放量之间存在有明显差距,说明对比例中电池在高功率时的电能难以完全释放,而本实用新型的方形电池,其分别以低恒功率电能释放和高恒功率电能释放,在两者电压迅速降低时的电能释放量之间差距较小,说明本实用新型的方形电池在高恒功率时电能也可以得到充分释放。

103.综上所述,本技术的包含汇流组件的方形电池使用电极盖板2和壳体1与外界接触来充放电,增加了方形电池与外界的接触面积,减小方形电池与外界接触处的局部电流,减少方形电池充放电过程中热量的产生量,而且增大了接触处的散热面积,有效的控制方形电池在充放电过程中的温度的升高程度。通过嵌槽12与电极盖板2的卡接,以实现电极盖板2与壳体1之间的连接,简化了加工工艺,进而达到提高加工速度,提高加工效率,更进一步的降低加工成本。

104.在所述电芯4与壳体1的连接处使用汇流组件5进行连接,汇流组件5能够将电芯4上的电流汇集后再流向壳体1,所述汇流组件5使用汇流片51进行汇集,使用弹簧片52进行连接,使电芯4安装时只需从壳体1的开口部11放入到所述壳体1中即可,使电芯4的安装更加方便,能够使壳体1在保证完好的情况下将电芯4安装到壳体1内部,有助于壳体1整体保持的完好的密封性。

105.使用弹簧片52将汇流片51与壳体1之间电连接,弹簧片52与所述壳体1之间抵接,并且弹簧片52与壳体1之间存在有弹性力,使弹簧片52紧紧抵接在壳体1上,增加弹簧片52与壳体1之间的电连接可靠性。

106.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。