1.本实用新型属于锂电池制造设备技术领域,尤其涉及一种铝壳电池打密封钉用送钉机构。

背景技术:

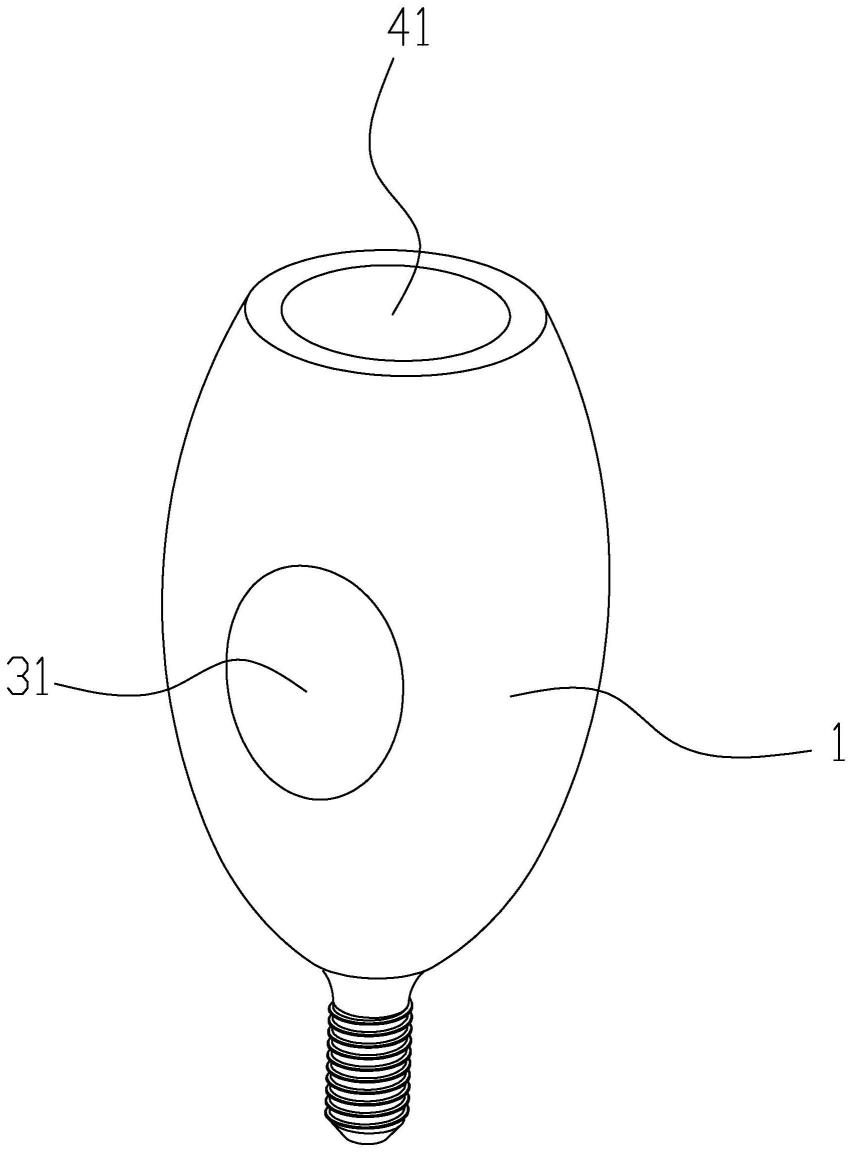

2.电池二次注液后需在注液孔打入密封钉100封堵注液孔,密封钉100参见图1,包括可紧打入注液孔的钉身100b和横截面比钉身100b的横截面大,在钉身100b被打入注液孔后只能贴住注液孔顶面的钉帽100a,打密封钉装置需采用送密封钉机构将密封钉送入注液孔。

3.现有的送钉机构采用的是y型岐管(参见图2),y型岐管包括交叉的刚性吸管200和吹管300,吹管300的上部延伸一根同样的直管作为气管400,吸管200和吹管300的内径比密封钉100的钉帽100a略大,吸管200和吹管300的内壁光滑。使用时吹管300竖直朝下,使用中,先关闭吹管300,从气管400通入负压空气将钉身100b朝前的密封钉100吸入吸管200到达吹管300,再关闭吸管200,从吹管300通入正压空气将吹管300内的密封钉100的钉身100b吹送到电池注液孔内。此种y型岐管在吸管200与吹管300之间存在的过渡段容易使密封钉100打横卡住出现卡钉。

技术实现要素:

4.本实用新型提供铝壳电池打密封钉用送钉机构,旨在解决现有技术中在送钉过程容易出现卡钉的问题。

5.本实用新型是这样实现的,一种铝壳电池打密封钉用送钉机构,其特征在于,包括:

6.斜台,包括具有倾斜的顶面;

7.钉端组件,设于所述顶面的坡下端,包括可沿以所述顶面的坡度方向为第一方向移动的钉端支座以及设于所述钉端支座上的第一气孔板,所述第一气孔板的侧面水平间隔设有均可收容密封钉的吸孔以及吹孔;

8.气端组件,设于所述顶面的坡上端,包括可沿在所述顶面与所述第一方向垂直的第二方向移动的气端支座以及设于所述气端支座上的第二气孔板,所述第二气孔板朝向所述顶面的坡下端的一侧设有均可收容密封钉并用于接入正负压的的衔孔;

9.所述第一气孔板设置为可随所述钉端支座向所述气端支座移动以与所述第二气孔板贴合,所述第二气孔板设置为可随所述气端支座移动以使所述衔孔与所述吸孔或者所述吹孔对接,当所述衔孔与所述吸孔对接时,所述衔孔接入负压以吸入密封钉,当所述衔孔与所述吹孔对接时,所述衔孔接入正压以吹出密封钉;

10.所述斜台的坡度使当所述吸孔离开所述衔孔时,位于所述吸孔内的密封钉得以保持静止不自行掉出。

11.进一步地,所述钉端组件还包括连接于所述第一气孔板背离所述第二气孔板一侧

的吹管以及吸管,所述吹管的一头与所述吹孔连通,另一头用于与外部打钉设备连接,所述吸管的一头与所述吸孔连通,另一头用于与外部上钉组件的送钉管连通。

12.进一步地,所述气端组件还包括连接于所述第二气孔板背离所述第一气孔板一侧的气管,所述气管的一头与所述衔孔连通,另一头用于连接正负压气源。

13.进一步地,所述第二气孔板在所述衔孔朝向所述第一气孔板的一侧四周设有密封件。

14.进一步地,所述钉端支座的底部设有第一滑块,所述斜台上设有与所述第一滑块相适配的第一滑轨;

15.所述的气端支座的底部设有第二滑块,所述斜台上设有与所述第二滑块相适配的第二滑轨。

16.进一步地,所述钉端组件还包括设于所述斜台的第一驱动件,所述第一驱动件的活动端与所述钉端支座连接以使所述钉端支座沿所述第一方向伸缩。

17.进一步地,所述气端组件还包括设于所述斜台上的第二驱动件,所述第二驱动件的活动端与所述气端支座连接以使所述气端支座沿所述第二方向伸缩。

18.进一步地,所述衔孔的内径与密封钉的钉帽相适配,所述衔孔的内壁设有可与密封钉的钉帽的顶面抵接的卡止台阶,所述衔孔的端部至所述卡止台阶的深度小于密封钉的长度。

19.进一步地,所述衔孔的内壁为直壁,所述衔孔的内壁与密封钉的钉帽相对应的位置设有前料感,所述衔孔的内壁与密封钉的钉身相对应的位置设有后料感,当密封钉以正向姿态收容于所述衔孔内时,密封钉的钉帽阻断并反射所述前料感的信号,密封钉的钉身不阻断并不反射后料感的信号。

20.进一步地,所述吹孔包括第一吹孔和第二吹孔,所述第一吹孔和所述第二吹孔水平间隔设于所述吸孔的相对两侧,所述衔孔包括水平间隔设置的第一衔孔和第二衔孔,所述第一衔孔与所述第二衔孔的间距、所述吸孔和所述第一吹孔的间距以及所述吸孔与所述第二吹孔的间距均相等,当所述第一衔孔与所述吸孔对接时,所述第二衔孔与所述第二吹孔对接,当所述第二衔孔与所述吸孔对接时,所述第一衔孔与所述第一吹孔对接。

21.本实用新型所达到的有益效果,通过独立设置衔孔、吸孔、吹孔并且由衔孔从吸孔中吸取密封钉后再与吹孔对接吹出,可以将吸钉和吹钉分为两个独立通道,从而能够解决在送钉工序中吸钉和吹钉过程中产生的卡钉问题。

附图说明

22.图1是现有技术提供的密封钉结构示意图;

23.图2是现有技术提供的y型岐管的结构示意图;

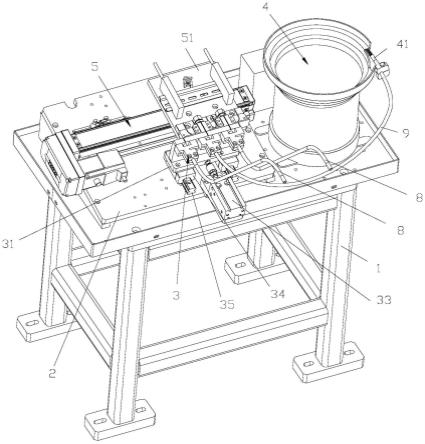

24.图3是本实用新型提供的一种铝壳电池密封钉用送钉机构的结构示意图;

25.图4是本实用新型提供的一种铝壳电池密封钉用送钉机构的钉端组件结构示意图;

26.图5是本实用新型提供的一种铝壳电池密封钉用送钉机构的气端组件的结构示意图;

27.图6是本实用新型提供的一种铝壳电池密封钉用送钉机构的气端组件的气端支座

以及设于其上部件的结构示意图;

28.图7是图6中a-a处的截面图。

29.附图标号说明:

30.1、支架;2、斜台;3、钉端组件;31、钉端支座;32、第一气孔板;321、吸孔;322、吹孔;3221、第一吹孔;3222、第二吹孔;33、第一驱动件;34、第一滑块;35、第一滑轨;4、上钉组件;41、送钉管;5、气端组件;51、气端支座;52、第二气孔板;521、衔口;5211、第一衔口;5212、第二衔口;521a、卡止台阶;53、第二驱动件;6、前料感;7、后料感;8、吹管;9、吸管;10、气管;20、密封件;100、密封钉;100a、钉帽;100b、钉身;

31.现有技术结构标号:200、吸管;300、吹管;400、气管;

具体实施方式

32.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

33.参见图3-图6,本实用新型实施例提供了一种铝壳电池打密封钉用送钉机构,包括支架1、斜台2、钉端组件3以及气端组件5。

34.其中,斜台2具有倾斜的顶面,斜台2设于支架1上,钉端组件3设于斜台2的顶面的坡下端上,钉端组件3包括可沿以所述顶面的坡度方向为第一方向移动的钉端支座31以及设于钉端支座31上的第一气孔板32,第一气孔板32的侧面一侧水平间隔设有均可收容密封钉100的吸孔321以及吹孔322,吸孔321用于与外部上钉组件4连接以吸入密封钉100,吹孔322则与外部打钉机构连接以向打钉机构输送密封钉100。

35.气端组件5设于斜台2的顶面的坡上端,气端组件5包括可沿在顶面与第一方向垂直的第二方向移动的气端支座51以及设于气端支座51上的第二气孔板52,第二气孔板52朝向斜台2的顶面的坡下端的一侧设有均可收容密封钉100并用于接入正负压的的衔孔521;

36.第一气孔板32设置为可随钉端支座31向气端支座51移动以与第二气孔板52贴合,第二气孔板52设置可随气端支座51移动以使衔孔521与吸孔321或者吹孔322对接,当衔孔521与吸孔321对接时,衔孔521接入负压以吸入密封钉100,当衔孔521与吹孔322对接时,衔孔521接入正压以吹出密封钉100;斜台2的坡度使当吸孔321离开衔孔521时,位于吸孔321内的密封钉100得以保持静止不自行掉出。

37.初始状态为:钉端组件3的钉端支座31带着第一气孔板32在第一方向上处于与气端组件5的气端支座51带着的第二气孔板52远离的缩回位置,气端组件5的气端支座51带着第二气孔板52在第二方向上处于与钉端组件3的钉端支座31带着的第一气孔板32可贴合的伸出位置,使衔孔521与第一气孔板32上的吸孔321对正。

38.工作时,先使第一气孔板32在第一方向上伸出与第二气孔板52贴合,吸孔321得以贴合衔孔521,使得衔孔521、吸孔321以及上钉组件4之间形成通道,接着,对衔孔521通入负压,可通过吸孔321从上钉组件4上将密封钉100吸至衔孔521内,再使第一气孔板32在第一方向上缩回与第二气孔板52分离,接着,使第二气孔板52移动以使得收容有密封钉100的衔孔521与吹孔322对正,再使第一气孔板32在第一方向上伸出与第二气孔板52贴合,吹孔322得以贴合衔孔521,使得衔孔521、吹孔322形成通道,接着,对衔孔521通入正压,可通过吹孔

322将衔孔521内的密封钉100向打钉机构输送完成送钉任务。

39.此外,斜台2足够倾斜的的坡度使当吸孔321离开衔孔521时,位于吸孔321内的密封钉100得以保持静止不自行掉出。

40.本实用新型提供的铝壳电池打密封钉用送钉机构,可以将吸顶和吹钉分为两个独立通道,从而能够解决在送钉工序的吸钉和吹钉过程中产生的卡钉问题。

41.进一步地,钉端支座31的底部设有第一滑块34,斜台2上设有与第一滑块34相适配的第一滑轨35,如此便于对钉端支座31的移动导向。

42.同理,气端支座51的底板也设有第二滑块(图中未标出),斜台2上设有与第二滑块相适配的第二滑轨,如此便于对气端支座51的移动导向。

43.参见图3-图4,进一步地,钉端组件3还包括连接于第一气孔板32背离第二气孔板52一侧的吹管8以及吸管9,吹管8的一头与吹孔322连通,吹管8的另一头用于与外部打钉设备连接,吸管9与吸孔321连通,吸管9的另一头用于与外部上钉组件4的送钉管41连通。

44.如此,通过设置吹管8,便于吹孔322和外部打钉设备的连接实现送钉,以及通过设置吸管9,便于吸孔321与外部上钉组件4的送钉管41连通实现吸钉。

45.参见图3-图4,进一步地,钉端组件3还包括设于斜台2的第一驱动件33,第一驱动件33的活动端与钉端支座31连接以使钉端支座31沿第一方向伸缩。

46.如此,设置第一驱动件33驱动钉端支座31,可以提高铝壳电池打密封钉100用送钉机构的自动化程度。

47.在本实施例中,第一驱动件33可以采用但不限于气缸。

48.参见图5-图6,进一步地,气端组件5还包括连接于第二气孔板52背离第一气孔板32一侧的气管10,气管10的一头与衔孔521连通,气管10的另一头用于连接正负压气源。如此,气管10便于衔孔521与正负压气源的连接实现对衔孔521输入正压或负压。

49.参见图5,进一步地,气端组件5还包括设于斜台2上的第二驱动件53,第二驱动件53的活动端与气端支座51连接以使气端支座51沿第二方向伸缩。

50.如此,设置第二驱动件53驱动钉端支座31,可以提高铝壳电池打密封钉100用送钉机构的自动化程度。

51.在本实施中,第二驱动件53可以采用气缸,当采用气缸时,第二滑块和第二滑轨则单独设置于在气端支座51和斜台2之间。此外,第二驱动件53也可以采用驱动模组,驱动模组一般已将第二滑块和第二滑轨整合在驱动模组内,可将驱动模组直接固定在斜台2上,气端支座51则可直接安装于驱动模组的滑块上。

52.参见图6和图7,进一步地,第二气孔板52在衔孔521朝向第一气孔板32的一端四周设有密封件20。设置密封件20,在第一气孔板32和第二气孔板52贴合时,能够提高衔孔521与吸孔321或者衔孔521与吹孔322对接时的密封性能,从而提高气源的利用率以降低吹钉或者吸钉时的动力损耗。

53.参见图4和图5,进一步地,吹孔322包括第一吹孔3221和第二吹孔3222,第一吹孔3221和第二吹孔3222分别与外部打钉设备连接,第一吹孔3221和第二吹孔3222水平间隔设于吸孔321的相对两侧,衔孔521包括水平间隔设置的第一衔孔5211和第二衔孔5212,第一衔孔5211与第二衔孔5212的间距、吸孔321和第一吹孔3221的间距以及吸孔321与第二吹孔3222的间距均相等,当第一衔孔5211与吸孔321对接时,第二衔孔5212与第二吹孔3222对

接,当第二衔孔5212与吸孔321对接时,第一衔孔5211与第一吹孔3221对接。

54.如此,通过设置第一衔孔5211和第二衔孔5212以及在吸孔321相对两侧设置第一吹孔3221和第二吹孔3222,当第一衔孔5211与吸孔321对接时,第二衔孔5212则与第二吹孔3222对接,当第2衔孔5212与吸孔321对接时,第一衔孔5211则与第一吹孔3221对接。

55.初始状态为:钉端组件3的钉端支座31带着第一气孔板32在第一方向上处于与气端组件5的气端支座51带着的第二气孔板52远离的缩回位置,气端组件5的气端支座51带着第二气孔板52在第二方向上处于与钉端组件3的钉端支座31带着的第一气孔板32可贴合的伸出位置,使第一衔孔5211与第一气孔板32上的吸孔321对正,同时,使第二衔孔5212与第一气孔板32上的第二吹孔3222对正。

56.工作时,先由第一驱动件33驱使钉端支座31带着第一气孔板32在第一方向上伸出,使第一气孔板32与第二气孔板52贴合,吸孔321得以贴合第一衔孔5211,使得第一衔孔5211、吸孔321、吸管9以及上钉组件4的送钉管41之间形成通道,同时,第二衔孔5212与第一气孔板32上的第二吹孔3222贴合,使得第二衔孔5212、第二吹孔3222、吹管8以及打钉机构之间形成通道;

57.接着,对第一衔孔5211通入负压以吸取密封钉100,再由第一驱动件33驱使钉端支座31带着第一气孔板32在第一方向上缩回,使第一气孔板32与第二气孔板52分离,再由第二驱动件53驱使气端支座51带动第二气孔板52缩回,以使第一衔孔5211与第一吹孔3221对正,此时第二衔孔5212则与吸孔321对正,再由第一驱动件33驱使钉端支座31带着第一气孔板32在第一方向上伸出,使第一气孔板32与第二气孔板贴合,第一衔孔5211、第一吹孔3221、吹管8以及打钉机构之间形成通道;接着对第一衔孔5211通入正压,在正压的作用下使得密封钉100从第一衔孔5211输送至第一吹孔3221,并通过吹管8输送至与吹管8连接的打钉机构上,从而实现送钉;与此同时,第二衔孔5212、吸孔321、吸管9以及上钉组件4的送钉管41之间形成通道,同时对第二衔孔5212通入负压以吸取密封钉100;在第一衔孔5211将其吸取的密封钉100输出后且第二衔孔5212吸入密封钉100后,再由第一驱动件33驱使钉端支座31带着第一气孔板32在第一方向上缩回,使第一气孔板32与第二气孔板52分离,再由第二驱动件53驱使气端支座51带动第二气孔板52伸出,以使第二衔孔5212与第二吹孔3222再次对正,此时,第一衔孔5211则与吸孔321再次对正,回到初始状态,可以继续下一个吸钉、送钉的循环。如此,通过第二驱动件53驱动气端支座51伸出与缩回带动第二气孔板52的方式实现第一衔孔5211和第二衔孔5212的交替吸钉和交替吹钉循环,相比现有技术中的y型岐管依次一吸一吹的送钉方式,本设计方案的送钉效率得以成倍提高。

58.参见图6和图7,进一步地,衔孔521的内径与密封钉100的钉帽100a相适配,衔孔521的内壁设有可与密封钉100的钉帽100a的顶面抵接的卡止台阶521a,衔孔521的端部至卡止台阶521a的深度小于密封钉100的长度。如此,当衔孔521吸取密封钉100时,衔孔521一次只能容纳一颗密封钉100,从而,相比现有的y型岐管容易吸进两个密封钉100出现串钉,本设计能够避免多颗钉同时进入衔孔521内而产生串钉的问题。

59.参见图6和图7,进一步地,衔孔521内壁为直壁,衔孔521的内壁与密封钉100的钉帽100a相对应的位置设有前料感6,衔孔521的内壁与密封钉100的钉身100b相对应的位置设有后料感7,当密封钉100正向姿态收容于衔孔521内时,密封钉100的钉帽100a阻断前料感6的信号,密封钉100的钉身100b不阻断后料感7的信号。如此,根据密封钉100的结构,在

密封钉100的钉帽100a和钉身100b位置分别设置前料感6、后料感7,以使密封钉100在正向姿态下前料感6的信号被阻断而后料感7的信号不被阻断,反之,密封钉100在反向姿态下前料感6的信号不被阻断而后料感7的信号被阻断,则能判断密封钉100被装反,密封钉100在衔孔521内是反钉,不能继续正常送钉,反馈此反钉信号给到控制系统,控制送钉机构缩回第一气孔板32,在衔孔521内通入正压吐钉,当然,也可在打钉机构端吐钉。

60.在本实施例中,前料感6和后料感7均采用对射激光传感器组,一组对射激光传感器包括一个只有发射极的发射激光传感器和一个只有接收极的接收激光传感器,发射激光传感器和接收激光传感器相对设置在衔孔521侧壁的圆柱面上,对应顶帽100a或顶身100b的高度位置,相对设置在偏离中心的弦上,同一组对射激光传感器组的发射激光传感器发出激光信号,接收激光传感器遇到顶帽100a激光信号被阻断不能接收到激光信号,接收激光传感器遇到顶身100b激光信号不被阻断能接收到激光信号。

61.在其它实施例中,前料感6和后料感7也可以均采用反射激光传感器,反射激光传感器是一种同时包括一个发射极和一个接收极的激光传感器,遇到钉帽100a,反射激光传感器的发射极发射的激光信号被钉帽100a反射,反射激光传感器的接收极能接收到激光信号;遇到钉身100b,反射激光传感器的发射极发射的激光信号碰不到钉身100b,会从衔孔521侧壁设置的穿孔穿出,反射激光传感器的接收极接收不到反射信号。

62.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。