1.本实用新型涉及单晶硅制造技术领域,更具体地,涉及一种可增大氩气流速及节约氩气的单晶炉。

背景技术:

2.随着化石能源的日益减少及化石能源燃烧带来的环境问题越来越严重,太阳能作为一种可再生的绿色能源已经成为了研究的热点。光伏组件能够将太阳能转化为电能,作为光伏组件的基础材料的单晶硅,其制造技术也在不断的发展。

3.制造单晶硅需要用高纯度的原生多晶硅生长成单晶硅,将原生多晶硅转变为单晶硅的常用方法包括直拉单晶法,直拉单晶法需要依靠单晶炉进行操作,原理为:利用籽晶从硅熔体中提拉生长出晶体的方法,该方法能在短期内生长出大而无位错的高质量单晶,在使用直拉单晶法生长单晶硅的过程中,还需要向单晶炉内通入氩气,以保护硅溶体不被氧化、保护晶棒表面、带走单晶炉内热量,现有技术中所采用的单晶炉由于保温筒与炉体之间存在较大间隙,氩气进入炉体内部时会分流,部分氩气在保温筒与炉体之间扩散,导致流入保温筒内部的氩气量减少,为保证保温筒内氩气量满足拉晶要求,耗费的氩气量增大,氩气的成本较高,从而导致单晶硅制造成本增加。

4.因此,提供一种可增大氩气流速及节约氩气的单晶炉以降低单晶硅的制造成本。

技术实现要素:

5.有鉴于此,本实用新型提供了一种可增大氩气流速及节约氩气的单晶炉,包括:

6.炉体,包括主室;

7.副室,位于所述炉体的一侧,所述副室连通所述主室;

8.保温筒,设置于所述主室内,包括依次设置的第一保温盖、第一保温筒和保温毡,所述第一保温盖位于所述保温毡靠近所述副室的一侧,第一保温盖设有通孔,所述第一保温盖的外径大于所述第一保温筒的外径,且小于等于所述炉体的内径;

9.所述第一保温盖在保温毡所在平面的正投影面积为m,所述通孔在保温毡所在平面的正投影面积为k,所述主室与所述第一保温盖平齐的位置的截面积为n,90%≤(m k)/n≤100%。

10.与现有技术相比,本实用新型提供的可增大氩气流速及节约氩气的单晶炉,至少实现了如下的有益效果:

11.本实用新型提供的可增大氩气流速及节约氩气的单晶炉中炉体包括主室,副室位于炉体的一侧,副室连通主室,氩气从副室流向主室;保温筒设置于主室内,包括依次设置的第一保温盖、第一保温筒和保温毡,第一保温盖位于保温毡靠近副室的一侧,第一保温盖设有通孔,第一保温盖的外径大于第一保温筒的外径,且小于等于炉体的内径;第一保温盖在保温毡所在平面的正投影面积为m,通孔在保温毡所在平面的正投影面积为k,主室与第一保温盖平齐的位置的截面积为n,90%≤(m k)/n≤100%,当氩气从副室流入主室时,一

部分氩气经第一保温盖的通孔流入保温筒内部,另一部分氩气经过第一保温盖与炉体之间的间隙在主室内进行扩散,缩小第一保温盖与炉体之间的间隔,能够减少经过第一保温盖与炉体之间的间隙的氩气量,使大部分氩气经第一保温盖的通孔流入保温筒内部,从而使进入保温筒内部的氩气流量变大,有助于保护硅溶液和单晶硅不被氧化,进一步地,还可以减少通入主室的氩气量,以降低成本。

12.当然,实施本实用新型的任一产品必不特定需要同时达到以上所述的所有技术效果。

13.通过以下参照附图对本实用新型的示例性实施例的详细描述,本实用新型的其它特征及其优点将会变得清楚。

附图说明

14.被结合在说明书中并构成说明书的一部分的附图示出了本实用新型的实施例,并且连同其说明一起用于解释本实用新型的原理。

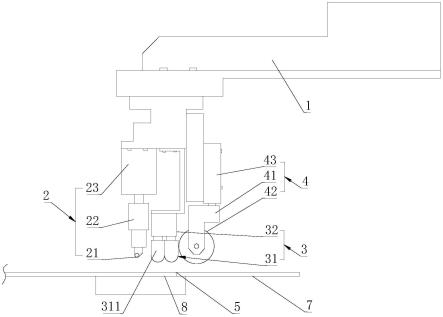

15.图1是本实用新型提供的可增大氩气流速及节约氩气的单晶炉的一种结构示意图;

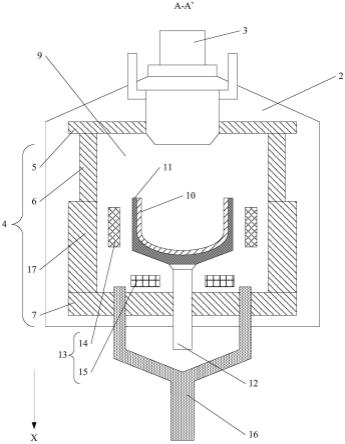

16.图2是图1中a-a’向的一种剖面图;

17.图3是图1中a-a’向的另一种剖面图;

18.图4是图1中b-b’向的一种剖面图;

19.图5是图1中a-a’向的又一种剖面图;

20.图6是图1中c-c’向的一种剖面图;

21.图7是本实用新型提供的可增大氩气流速及节约氩气的单晶炉的另一种结构示意图;

22.图8是图7中d-d’向的一种剖面图;

23.1-炉体,2-主室,3-副室,4-保温筒,5-第一保温盖,6-第一保温筒,7-保温毡,8-通孔,9-容置腔,10-坩埚,11-埚帮,12-托杆,13-加热器,14-侧加热器,15-底加热器,16-排气道,17-第二保温筒,18-第一镂空区,19-第二镂空区,20-阻热模块,21-热屏,22-热屏水管,23-连接轴,231-第一轴,232-第二轴,24-第三镂空区,25-加料设备,26-加料通道,x-第一方向,y-第二方向。

具体实施方式

24.现在将参照附图来详细描述本实用新型的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本实用新型的范围。

25.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本实用新型及其应用或使用的任何限制。

26.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

27.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

28.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

29.参照图1、图2、图3和图4,图1是本实用新型提供的可增大氩气流速及节约氩气的单晶炉的一种结构示意图,图2是图1中a-a’向的一种剖面图,图3是图1中a-a’向的另一种剖面图,图4是图1中b-b’向的一种剖面图,来说明本实用新型提供的可增大氩气流速及节约氩气的单晶炉的一种具体的实施例,包括:

30.炉体1,包括主室2;

31.副室3,位于炉体1的一侧,副室3连通主室2;

32.保温筒4,设置于主室2内,包括依次设置的第一保温盖5、第一保温筒6和保温毡7,第一保温盖5位于保温毡7靠近副室3的一侧,第一保温盖5设有通孔8,第一保温盖5的外径大于第一保温筒6的外径,且小于等于炉体1的内径;

33.第一保温盖5在保温毡7所在平面的正投影面积为m,通孔8在保温毡7所在平面的正投影面积为k,主室2与第一保温盖5平齐的位置的截面积为n,90%≤(m k)/n≤100%。

34.需要说明的是,参照图2和图3,保温筒4围成容置腔9,在容置腔9内设有坩埚10,坩埚10用于盛放硅料,坩埚10的开口朝向第一保温盖5,坩埚10外套有埚帮11,埚帮11底部连接有托杆12,托杆12贯穿炉体1和保温毡7;在容置腔9内还设有加热器13,若加热器13位于埚帮11侧壁与保温筒4之间,加热器13为侧加热器14;若加热器13位于埚帮11底部与保温筒4之间,加热器13为底加热器15,在图2和图3中仅示意出在容置腔9内同时设置侧加热器14和底加热器15,当然,也可以在容置腔9内仅设置侧加热器14,或者,在容置腔9内仅设置底加热器15,本实施例对此并不做具体的限制。炉体1远离副室3一侧还设有排气道16,氩气由副室3进入主室2,再经过第一保温盖5的通孔8进入保温筒4内,最后沿排气道16排出。保温筒4还可以包括第二保温筒17,第二保温筒17位于第一保温筒6和保温毡7之间,沿垂直于保温毡7的方向上,第一保温筒6的正投影与第二保温筒17的正投影重叠,当然,也可以设置为第一保温筒6的外径等于第二保温筒17的外径,第一保温筒6的内径小于第二保温筒17的内径,或者是第一保温筒6的外径小于第二保温筒17的外径,第一保温筒6的内径等于第二保温筒17的内径,本实施例对此并不做具体的限制。

35.可以理解的是,氩气从副室3进入炉体1的主室2就会分流,一部分氩气经第一保温盖5与炉体1的间隙在主室2内扩散,另一部分氩气经第一保温盖5的通孔8进入保温筒4内部,第一保温盖5在保温毡7所在平面的正投影面积为m,通孔8在保温毡7所在平面的正投影面积为k,主室2与第一保温盖5平齐的位置的截面积为n,90%≤(m k)/n≤100%,在图2中仅示意出m k<n,在图3中仅示意出m k=n,缩小第一保温盖5与炉体1之间的间隙,在副室3提供的氩气量一定的情况下,减少或是避免氩气向第一保温盖5与炉体1之间的缝隙处分流,使氩气大部分或是全部流入保温筒4内部,增大流入保温筒4内部的氩气量,能够有效保护坩埚10内的硅溶液和生长出的单晶硅不被氧化,在保温筒4内部的氩气流量变大,也有助于带走更多拉晶过程中挥发的氧化物,带走炉体1内部的多余热量。流入保温筒4内部的氩气量增大,可以适当减少副室3通入的氩气量,保证流入保温筒4内部的氩气量能够有效保护坩埚10内的硅溶液和生长出的单晶硅不被氧化即可,减少通入氩气量,既能够节约氩气用量,又能够节约成本。

36.与现有技术相比,本实用新型提供的可增大氩气流速及节约氩气的单晶炉,具有

以下优点:

37.本实用新型提供的可增大氩气流速及节约氩气的单晶炉中炉体1包括主室2,副室3位于炉体1的一侧,副室3连通主室2,氩气从副室3流向主室2;保温筒4设置于主室2内,包括依次设置的第一保温盖5、第一保温筒6和保温毡7,第一保温盖5位于保温毡7靠近副室3的一侧,第一保温盖5设有通孔8,第一保温盖5的外径大于第一保温筒6的外径,且小于等于炉体1的内径;第一保温盖5在保温毡7所在平面的正投影面积为m,通孔8在保温毡7所在平面的正投影面积为k,主室2与第一保温盖5平齐的位置的截面积为n,90%≤(m k)/n≤100%,当氩气从副室3流入主室2时,一部分氩气经第一保温盖5的通孔8流入保温筒4内部,另一部分氩气经过第一保温盖5与炉体1之间的间隙在主室2内进行扩散,缩小第一保温盖5与炉体1之间的间隔,能够减少经过第一保温盖5与炉体1之间的间隙的氩气量,使大部分氩气经第一保温盖5的通孔8流入保温筒4内部,从而使进入保温筒4内部的氩气流量变大,有助于保护硅溶液和单晶硅不被氧化,降低炉体1内氧含量0.5-1ppma,进一步地,还可以减少通入主室2的氩气量,以降低成本。

38.在一些可选的实施例中,继续参照图1和图3,m k=n。

39.可以理解的是,m k=n,即平行于第一保温盖5所在平面取一截面,截面经过第一保温盖5,第一保温盖5在截面上的外轮廓与主室2在截面上的内轮廓重合,第一保温盖5的外轮廓紧贴炉体1内壁,能够避免第一保温盖5与炉体1之间存在间隙,使副室3提供的氩气全部进入保温筒4内部,增大保温筒4内部氩气流量,保护硅溶液和单晶硅不被氧化的效果最好,进一步的,保温筒4内的氩气流量变大,可以适当减少副室3通入的氩气量,使副室3通入的氩气量能够满足硅溶液和单晶硅不被氧化的需求即可,节约氩气用量,降低成本。

40.在一些可选的实施例中,参照图1和图5,图5是图1中a-a’向的又一种剖面图,第一保温盖5设有沿第一方向x延伸的第一镂空区18,第一方向x为第一保温盖5指向保温毡7的方向,

41.第一保温筒6,设有沿第二方向y延伸的第二镂空区19,第二方向y与第一方向x交叉;

42.阻热模块20,位于第二镂空区19与炉体1之间,阻热模块20贯穿第一镂空区18,沿第一方向x往复运动。

43.可以理解的是,阻热模块20的结构、形状和尺寸可以根据实际需求进行调整,第一保温筒6设有第二镂空区19,可以通过第二镂空区19向保温筒4内坩埚10加料,为了防止拉晶过程中,氩气和热量从第二镂空区19逸出,影响单晶硅生成,设置阻热模块20沿第一方向x往复运动,热阻模块至少部分位于第一镂空区18内,无论阻热模块20的位置如何变化,始终遮挡第一镂空区18,减少氩气经第一镂空区18损失。在加料过程中,阻热模块20上升露出第二镂空区19,经第二镂空区19向保温筒4内的坩埚10加料;在拉晶过程中,阻热模块20下降覆盖第二镂空区19,防止保温筒4内的氩气和热量从第二镂空区19逸出,保证单晶硅生成的质量,减少氩气损失。

44.在一些可选的实施例中,参照图1和图6,图6是图1中c-c’向的一种剖面图,阻热模块20在保温毡7所在平面的正投影为扇环形,阻热模块20贴合第一保温筒6。

45.可以理解的是,为了便于示意,在图6中仅示意出第一保温筒6、保温毡7、炉体1和阻热模块20,其它结构并未示意,第一保温筒6在保温毡7所在平面的正投影为环形,阻热模

块20贴合第一保温筒6,设置阻热模块20在保温毡7所在平面的正投影为扇环型,能够顺应第一保温筒6的轮廓贴合,优选地,第一保温筒6的外径曲率与阻热模块20靠近第一保温筒6一侧的曲面曲率相同,阻热模块20与第一保温筒6的贴合效果最好,避免第一保温筒6与阻热模块20之间存在间隙,氩气和热量从第二镂空区19逸出。

46.在一些可选的实施例中,继续参照图1和图5,还包括热屏21,位于副室3与保温筒4之间,热屏21沿第一方向x往复运动;

47.热屏水管22,沿第一方向x延伸,贯穿炉体1,热屏水管22的一端与热屏21远离保温筒4的一端连接;

48.连接轴23,包括相连接的第一轴231和第二轴232,第一轴231远离第二轴232的一端与热屏水管22连接,第二轴232贯穿第一镂空区18,第二轴232远离第一轴231的一端连接阻热模块20。

49.可以理解的是,在图5中仅示意出热屏21为倒圆台形,热屏21的位置与通孔8相对应,热屏水管22可带动热屏21相对于坩埚10升降,阻热模块20通过连接轴23与热屏水管22连接,当热屏水管22上升时,带动热屏21和阻热模块20上升;当热屏水管22下降时,带动热屏21和阻热模块20下降,实现阻热模块20沿第一方向x往复运动。

50.在一些可选的实施例中,参照图7和图8,图7是本实用新型提供的可增大氩气流速及节约氩气的单晶炉的另一种结构示意图,图8是图7中d-d’向的一种剖面图,炉体1设有沿第二方向y延伸的第三镂空区24;

51.加料设备25,位于炉体1外侧;

52.加料通道26,一端连通加料设备25,另一端贯穿第二镂空区19和第三镂空区24,加料通道26分别与第二镂空区19、第三镂空区24可拆卸连接。

53.可以理解的是,为了便于示意,在图8中并没有示意出加料通道26,加料通道26一端连通加料设备25,另一端贯穿第二镂空区19和第三镂空区24,加料通道26分别与第二镂空区19、第三镂空区24可拆卸连接,在向坩埚10内加料时,加料通道26贯穿第二镂空区19和第三镂空区24,加料设备25提供的原料经过加料通道26向坩埚10加料;在拉晶过程中,将加料通道26推出炉体1外,即将加料通道26与第二镂空区19、第三镂空区24拆卸开,便于阻热模块20下降阻挡第二镂空区19。

54.在一些可选的实施例中,继续参照图7和图8,沿第二方向y上,第二镂空区19与第三镂空区24重叠,加料通道26的外径等于第二镂空区19的内径。

55.可以理解的是,沿第二方向y上,第二镂空区19与第三镂空区24重叠,加料通道26的外径等于第二镂空区19的内径,当加料通道26经过第二镂空区19和第三镂空区24时,第二镂空区19与加料通道26之间无间隙,第三镂空区24与加料通道26之间也无间隙,避免第二镂空区19和第三镂空区24的面积过大,以减少氩气和热量流失。

56.在一些可选的实施例中,继续参照图7和图8,沿第一方向x上,第一保温筒6的高度为p,第二镂空区19的直径为q,阻热模块20的高度为r,阻热模块20移动的高度范围为s,q≤s≤p-r。

57.可以理解的是,若s《q,则阻热模块20无法完全遮挡第二镂空区19;设置s≤p-r是为了防止阻热模块20的行程过大,只要能够满足阻热模块20上升露出第二镂空区19,下降遮挡第二镂空区19即可,可以根据实际需求进行调整。

58.在一些可选的实施例中,继续参照图1、图5和图6,阻热模块20的面积大于第二镂空区19的面积。

59.可以理解的是,阻热模块20面积大于第二镂空区19能够实现下降时,阻热模块20将第二镂空区19完全覆盖,能够防止氩气和热量逸出。优选的,当第一保温筒6的外径曲率与阻热模块20靠近第一保温筒6一侧的曲面曲率相同,且热模块将第二镂空区19完全覆盖时,防止氩气和热量逸出的效果最好。

60.在一些可选的实施例中,继续参照图1、图4和图5,图8图1中d-d’向的一种剖面图,沿第一方向x上,第一镂空区18与阻热模块20重叠。

61.可以理解的是,为了便于观看,在图4中仅示意出第一保温盖5、第一镂空区18和阻热模块20的结构,沿第一方向x上,第一镂空区18与阻热模块20重叠,阻热模块20部分位于第一镂空区18内,即阻热模块20和第一镂空区18之间没有间隙,既能够防止氩气经过第一镂空区18分流,还能避免第一镂空区18处形成涡流。

62.通过上述实施例可知,本实用新型提供的可增大氩气流速及节约氩气的单晶炉,至少实现了如下的有益效果:

63.本实用新型提供的可增大氩气流速及节约氩气的单晶炉中炉体包括主室,副室位于炉体的一侧,副室连通主室,氩气从副室流向主室;保温筒设置于主室内,包括依次设置的第一保温盖、第一保温筒和保温毡,第一保温盖位于保温毡靠近副室的一侧,第一保温盖设有通孔,第一保温盖的外径大于第一保温筒的外径,且小于等于炉体的内径;第一保温盖在保温毡所在平面的正投影面积为m,通孔在保温毡所在平面的正投影面积为k,主室与第一保温盖平齐的位置的截面积为n,90%≤(m k)/n≤100%,当氩气从副室流入主室时,一部分氩气经第一保温盖的通孔流入保温筒内部,另一部分氩气经过第一保温盖与炉体之间的间隙在主室内进行扩散,缩小第一保温盖与炉体之间的间隔,能够减少经过第一保温盖与炉体之间的间隙的氩气量,使大部分氩气经第一保温盖的通孔流入保温筒内部,从而使进入保温筒内部的氩气流量变大,有助于保护硅溶液和单晶硅不被氧化,进一步地,还可以减少通入主室的氩气量,以降低成本。

64.虽然已经通过例子对本实用新型的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本实用新型的范围。本领域的技术人员应该理解,可在不脱离本实用新型的范围和精神的情况下,对以上实施例进行修改。本实用新型的范围由所附权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。