1.本实用新型属于物料筛分技术领域,具体涉及一种可有效避免集料在筛分过程中的堆积和卡筛现象,能够实现某一粒径范围集料的自动化出料,筛分效果好,出料方便,筛分流程连贯,工作效率高,使用安全可靠的自动化出料的集料筛分装置。

背景技术:

2.集料是土木工程领域使用最为广泛的一类颗粒性原材料,包括碎石、砾石、机制砂、石屑、砂等。一定级配的集料与沥青或水泥等胶结剂,通过搅拌制成沥青混合料或水泥混凝土等混合材料后,可用于修筑各类建筑物(例如:房屋)和构筑物(例如:道路、桥梁、大坝)。集料级配是影响此类混合材料各项性能的关键因素,无论是前期的集料级配设计,还是后期的现场施工,第一步的首要工作都是对集料进行筛分,即:将粒径不均匀的集料通过一套规定筛孔尺寸的筛网来进行分选,进而了解集料粒径的分布、或得到满足尺寸规格要求的单一粒径或一定粒径范围的集料。

3.目前,实验室内进行集料筛分的方式主要有两种:一种是人工筛分,另一种是电动筛分机筛分。人工筛分的工作效率低,扬尘污染严重,长期工作不仅对操作人员体力的消耗大,而且不利于健康。而电动筛分机是通过电动振动装置所产生的上下振动来带动标准筛振动,以达到筛分集料的目的;现有结构的电动筛分机相较于人工筛分,虽然有效提高了筛分效率,并减少了操作人员的体力消耗,但是在筛分过程中需要人工频繁地取出筛子、倒出集料,再装入新的集料继续筛分,操作过程繁琐,自动化程度低;除筛分过程不需要人工操作外,其余的环节都还是须依赖人工配合完成。另外,现有的平面筛网结构以及简单的一元空间振动筛分,经常导致集料卡筛、堆积和集料筛分不完全等现象,筛分结束后,还需要操作人员手动将各粒径的集料从各级筛中倒出、再次分类;且不同粒径的集料无法自动倒出,出料极为不便,费时费力,实用性差。故有必要对现有技术的集料筛分方式和装置予以改进。

技术实现要素:

4.本实用新型就是针对上述问题,提供一种可有效避免集料在筛分过程中的堆积和卡筛现象,能够实现某一粒径范围集料的自动化出料,筛分效果好,出料方便,筛分流程连贯,工作效率高,使用安全可靠的自动化出料的集料筛分装置。

5.本实用新型所采用的技术方案是:该自动化出料的集料筛分装置包括底部基座,其特征在于:所述底部基座上设置有筛分振动机构,筛分振动机构的上部设置有下料仓,下料仓的上部设置有固定套筛;所述固定套筛的中部设置有多级升降伸缩杆,固定套筛的上方、多级升降伸缩杆的各级伸缩杆上,分别设置有若干个、筛孔尺寸不同的升降套筛,所述多级升降伸缩杆的上端还设置有防尘仓,防尘仓上设置有入料口,所述底部基座上设置有出料口;并且,所述下料仓、固定套筛和升降套筛的外侧设置有外罩壳体,外罩壳体的内壁上设置有螺旋式排料滑道。

6.所述外罩壳体的内壁上设置有若干组竖向布置的滑道安装凹槽,所述螺旋式排料滑道分别通过若干个滑道连接凸块与相应位置的滑道安装凹槽固定相连。以稳固螺旋式排料滑道在外罩壳体内壁上的连接,进而将升降套筛、固定套筛排出的筛分集料经由螺旋式排料滑道,排放到底部基座上的出料口处。

7.所述底部基座的上侧、与螺旋式排料滑道末端相对应的位置设置有排料入口,且底部基座内设置有倾斜布置的出料滑腔,出料滑腔的上端与排料入口相连,出料滑腔的下端与出料口相连,所述出料口处设置有出料拉门;底部基座上还设置有壳体连接槽。以将外罩壳体的下端固定设置在底部基座上的壳体连接槽内,并且,使螺旋式排料滑道排出的筛分集料经由排料入口进入到出料滑腔内,进而从拉开出料拉门的出料口排出。

8.所述筛分振动机构包括振动台连接座,振动台连接座与底部基座的上侧相连,振动台连接座上设置有t型振动台,t型振动台的内部设置有振动电机,并且,所述t型振动台的振动台面与振动台连接座之间还设置有若干组缓冲弹簧。以通过振动电机来驱动t型振动台在振动台连接座上往复振动,从而,使筛分振动机构上部依次设置的下料仓、固定套筛和升降套筛产生同步振动,实现对不同粒径范围集料的筛分。

9.所述下料仓的内部设置有横向布置的下料斜板,下料斜板的低位端与下料仓侧壁上设置的下料出口相连;并且,所述下料出口处还设置有下料闸门,下料闸门的外侧设置有闸门电机,闸门电机的输出端设置有闸门驱动齿轮,所述闸门驱动齿轮与下料闸门外侧壁上设置的闸门弧形齿条相啮合。以使经过各层升降套筛和固定套筛筛分后的较小粒径范围的集料落入到下料仓内,并经由下料斜板滑落到与排料入口位置相对应的下料出口处;同时,利用闸门电机带动相互啮合的闸门驱动齿轮和闸门弧形齿条传动,进而根据具体的筛分需要,灵活地驱动下料闸门的开启或关闭。

10.所述多级升降伸缩杆的下端设置在下料仓的底部,多级升降伸缩杆贯穿下料斜板的中部;且用于驱动多级升降伸缩杆升降的伸缩杆驱动机构位于下料斜板下方的控制腔内,下料仓内部、下料斜板的上方为下料腔;所述下料仓的控制腔的侧壁上还设置有若干组散热孔。以利用位于下料仓内、下料斜板下方的伸缩杆驱动机构,来驱动多级升降伸缩杆的各级伸缩杆的伸出和收回,从而,使各级伸缩杆上分别设置的升降套筛相应的升降,进而便于各层升降套筛内的筛分集料沿螺旋式排料滑道的分别排放。

11.所述固定套筛和升降套筛的结构相同,固定套筛和升降套筛均包括锥形筛面,锥形筛面分别通过中部设置的伸缩杆连接套与多级升降伸缩杆的各级伸缩杆固定相连;所述锥形筛面的上方活动设置有套筛筒体,套筛筒体与锥形筛面之间设置有用于使两者相互分离的筒体升降机构;并且,所述套筛筒体的下方、锥形筛面的外侧设置有一圈环形集料槽;所述环形集料槽上还设置有环槽排料门,环槽排料门与滑道导料斗相连。以通过筛孔尺寸由上到下依次减小的各层升降套筛和固定套筛,来逐层对不同粒径范围的集料进行筛分;且利用筒体升降机构来驱动套筛筒体上下升降,使套筛筒体与锥形筛面相互分离,从而,让锥形筛面上侧所留存的、较大粒径的集料进入到环形集料槽内;之后,集料再经由与环槽排料门相连的滑道导料斗排放到螺旋式排料滑道中。

12.所述伸缩杆连接套上设置有若干组、沿套筛筒体径向布置的水平支撑连杆,水平支撑连杆的内端与伸缩杆连接套固定相连,水平支撑连杆的外端则活动卡接在套筛筒体侧壁上相应设置的筒体升降豁口内;并且,所述筒体升降机构包括竖向布置的筒体升降齿条,

筒体升降齿条固定设置在水平支撑连杆的外端部,所述套筛筒体的内侧壁上还固定设置有筒体升降电机,筒体升降电机的输出端设置有筒体升降齿轮,筒体升降齿轮与所述筒体升降齿条相啮合。以利用筒体升降电机驱动筒体升降齿轮与筒体升降齿条啮合传动,进而带动套筛筒体沿着与筒体升降豁口相配合的水平支撑连杆的端部、上下升降,实现套筛筒体与其下方的锥形筛面的分离和闭合。

13.所述环形集料槽内设置有集料刷,集料刷的刷盘上设置有竖向布置的伸缩连接柱,伸缩连接柱的上端固定设置有料刷回转电机,料刷回转电机的输出端设置有料刷回转齿轮,且料刷回转齿轮与套筛筒体外侧壁上设置的筒体外沿齿相啮合;所述料刷回转电机的壳体还通过滑块与套筛筒体外侧壁上设置的料刷回转轨道滑动相连。以通过料刷回转电机驱动料刷回转齿轮旋转,进而使料刷回转电机以及其下部的伸缩连接柱和集料刷,一同绕着套筛筒体外侧壁上的筒体外沿齿(并沿着料刷回转轨道)、在环形集料槽内做圆周运动。

14.所述防尘仓包括圆锥形仓体,圆锥形仓体的内部设置有导料腔,所述导料腔的上端开口小、下端开口大,且所述圆锥形仓体的上端还设置有入料仓盖,所述入料口设置在入料仓盖上;所述圆锥形仓体的内部设置有若干组、沿仓体径向布置的水平支撑连杆,所述水平支撑连杆的外端与圆锥形仓体的侧壁固定相连,水平支撑连杆的内端则与多级升降伸缩杆上端部设置的伸缩杆连接套固定相连。以利用与水平支撑连杆相连的伸缩杆连接套,将圆锥形仓体固定连接在多级升降伸缩杆的上端部,便于防尘仓在振动和筛分过程中的升降。

15.本实用新型的有益效果:由于本实用新型采用其上设置有筛分振动机构的底部基座,筛分振动机构的上部设置有下料仓,下料仓的上部设置有固定套筛;固定套筛的中部设置有多级升降伸缩杆,固定套筛上方、多级升降伸缩杆的各级伸缩杆上分别设置有升降套筛,多级升降伸缩杆的上端设置有防尘仓,防尘仓上设置有入料口,底部基座上设置有出料口;下料仓、固定套筛和升降套筛的外侧设置有外罩壳体,外罩壳体内壁上设置螺旋式排料滑道的结构形式,所以其设计合理,结构紧凑,筛分效果好,各层套筛均采用锥形筛网,有效避免集料在筛分过程中出现集中堆积和卡筛的现象,可实现集料的自动化出料,准确度高。同时,各层套筛设计精巧,采用组合式设计,使得在筛分过程中,既可以完成集料筛分,又能够通过环形集料槽暂存集料,以避免在筛分过程中因需要出料而引起的暂停,显著提高了工作效率。并且,装置的筛分效率高,出料便捷,能够实现某一粒径范围集料的一次性自动出料,也可指定某一粒径集料单独自动出料,而且选定的集料可以自动沿着螺旋式排料滑道滑落至下部的出料口、完成出料,整个过程无需操作人员的辅助,自动化程度高,极大地节省了人力成本,且安全性好。

附图说明

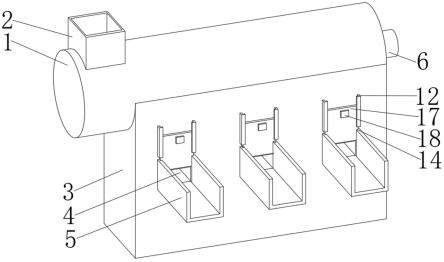

16.图1是本实用新型的一种结构示意图。

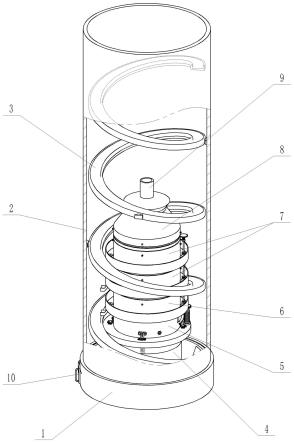

17.图2是图1中移除外罩壳体和螺旋式排料滑道后的一种内部结构示意图。

18.图3是图1中的外罩壳体和螺旋式排料滑道的一种连接结构示意图。

19.图4是图1中的升降套筛和防尘仓随着多级升降伸缩杆、逐级上升的一种使用状态示意图。

20.图5是图4的一种内部结构剖视图。

21.图6是图4中的底部基座、筛分振动机构、下料仓和固定套筛的一种连接结构示意图。

22.图7是图6中移除固定套筛后的一种内部结构剖视图。

23.图8是图7的a向视图。

24.图9是图4中的升降套筛(固定套筛)的一种结构示意图。

25.图10是图9的b向视图。

26.图11是图10中c处的局部结构放大图。

27.图12是图9的一种内部结构剖视图。

28.图13是图12中的筒体升降电机驱动套筛筒体上升、与锥形筛面相互分离的一种排料状态示意图。

29.图14是图4中的防尘仓的一种结构示意图。

30.图15是图14的一种内部结构剖视图。

31.图中序号说明:1底部基座、2外罩壳体、3螺旋式排料滑道、4筛分振动机构、5下料仓、6固定套筛、7升降套筛、8防尘仓、9入料口、10出料口、11滑道安装凹槽、12滑道连接凸块、13多级升降伸缩杆、14下料出口、15缓冲弹簧、16排料入口、17下料斜板、18下料闸门、19伸缩杆驱动机构、20 t型振动台、21振动台连接座、22振动电机、23出料滑腔、24出料拉门、25壳体连接槽、26闸门电机、27闸门驱动齿轮、28闸门弧形齿条、29套筛筒体、30锥形筛面、31伸缩杆连接套、32水平支撑连杆、33环形集料槽、34环槽排料门、35滑道导料斗、36筒体升降机构、37筒体升降豁口、38集料刷、39刷盘、40伸缩连接柱、41料刷回转电机、42料刷回转齿轮、43筒体外沿齿、44料刷回转轨道、45筒体升降齿条、46筒体升降电机、47筒体升降齿轮、48圆锥形仓体、49入料仓盖、50导料腔。

具体实施方式

32.根据图1~15详细说明本实用新型的具体结构。该自动化出料的集料筛分装置包括底部基座1,底部基座1上设置有壳体连接槽25,壳体连接槽25内设置有竖直向上布置的外罩壳体2,外罩壳体2的下端通过螺纹与壳体连接槽25相连,外罩壳体2的内壁上设置有螺旋式排料滑道3。并且,外罩壳体2的内壁上设置有若干组竖向布置的滑道安装凹槽11,螺旋式排料滑道3分别通过若干个滑道连接凸块12与相应位置的滑道安装凹槽11固定相连;外罩壳体2和螺旋式排料滑道3均位于筛分振动机构4、下料仓5、固定套筛6和升降套筛7的外侧。从而,稳固螺旋式排料滑道3在外罩壳体2内壁上的连接,将升降套筛7、固定套筛6排出的筛分集料经由螺旋式排料滑道3,排放到底部基座1上的出料口10处。

33.底部基座1的上侧、与螺旋式排料滑道3末端相对应的位置设置有排料入口16,且底部基座1内还设置有倾斜布置的出料滑腔23。出料滑腔23的上端与排料入口16相连,出料滑腔23的下端则与底部基座1上设置的出料口10相连;出料口10处设置有出料拉门24。进而使螺旋式排料滑道3排出的筛分集料经由排料入口16进入到出料滑腔23内,并从拉开出料拉门24的出料口10排出。

34.底部基座1上设置有筛分振动机构4,筛分振动机构4包括振动台连接座21,振动台连接座21与底部基座1的上侧相连,振动台连接座21上设置有t型振动台20,t型振动台20的

内部设置有振动电机22;并且,t型振动台20的振动台面下侧与振动台连接座21的上侧之间,还设置有若干组沿圆周布置的缓冲弹簧15。进而通过振动电机22来驱动t型振动台20在振动台连接座21上往复振动,以使筛分振动机构4上部依次设置的下料仓5、固定套筛6和升降套筛7产生同步振动,从而实现对不同粒径范围集料的筛分。

35.筛分振动机构4的t型振动台20上设置有下料仓5,下料仓5的内部设置有横向布置的下料斜板17,下料斜板17的低位端与下料仓5侧壁上设置的下料出口14相连。同时,下料出口14处还活动设置有下料闸门18,下料闸门18的外侧设置有竖向布置的闸门电机26,闸门电机26上部的输出端设置有闸门驱动齿轮27,闸门驱动齿轮27与下料闸门18外侧壁上设置的闸门弧形齿条28相啮合。进而使经过各层升降套筛7和固定套筛6筛分后的较小粒径范围的集料逐层落入到下料仓5内,并经由其内部的下料斜板17滑落到与排料入口16位置相对应的下料出口14处。并且,利用闸门电机26带动相互啮合的闸门驱动齿轮27和闸门弧形齿条28传动,以根据具体的筛分需要,灵活地驱动下料闸门18的开启或关闭。

36.下料仓5的上部设置有固定套筛6,固定套筛6的中部设置有多级升降伸缩杆13,多级升降伸缩杆13可以采用多级液压伸缩杆的结构形式。多级升降伸缩杆13的下端设置在下料仓5的底部,多级升降伸缩杆13贯穿下料斜板17的中部。并且,用于驱动多级升降伸缩杆13升降的伸缩杆驱动机构19位于下料斜板17下方的控制腔内,下料仓5内部、下料斜板17的上方为下料腔。下料仓5下方的控制腔的侧壁上,还设置有若干组用于为伸缩杆驱动机构19散热的散热孔。进而利用位于下料仓5内、下料斜板17下方的伸缩杆驱动机构19,来驱动多级升降伸缩杆13的各级伸缩杆的伸出和收回,从而,使各级伸缩杆上分别设置的升降套筛7相应的升降,以便于各层升降套筛7内的筛分集料沿螺旋式排料滑道3的分别排放(如图4和图5所示)。

37.固定套筛6的上方、多级升降伸缩杆13的各级伸缩杆上,分别设置有若干个、筛孔尺寸不同(由上到下、各个套筛的筛孔孔径依次减小)的升降套筛7;且固定套筛6和升降套筛7的结构相同。固定套筛6和升降套筛7均由中部高、外侧低的锥形筛面30构成,锥形筛面30分别通过其中部设置的伸缩杆连接套31与多级升降伸缩杆13的各级伸缩杆固定相连。锥形筛面30的上方活动设置有套筛筒体29,套筛筒体29与锥形筛面30之间设置有用于使两者相互分离的筒体升降机构36。并且,套筛筒体29的下方、锥形筛面30的外侧设置有一圈环形集料槽33,环形集料槽33与锥形筛面30固定相连。环形集料槽33上还设置有环槽排料门34,环槽排料门34与滑道导料斗35相连,当升降套筛7随多级升降伸缩杆13升起的时候,其上的滑道导料斗35的出料端可以与螺旋式排料滑道3相配合连接(如图12和图13所示)。从而,通过筛孔尺寸由上到下依次减小的各层升降套筛7和固定套筛6,来逐层对不同粒径范围的集料进行筛分。同时,利用筒体升降机构36来驱动套筛筒体29上下升降,使套筛筒体29与锥形筛面30相互分离,进而让锥形筛面30上侧所留存的、较大粒径的集料进入到环形集料槽33内,之后,集料再经由与环槽排料门34相连的滑道导料斗35、排放到螺旋式排料滑道3中。

38.固定套筛6和升降套筛7中部的伸缩杆连接套31上,均分别设置有四组沿套筛筒体29径向、呈十字型布置的水平支撑连杆32(如图9和图10所示),水平支撑连杆32的内端与伸缩杆连接套31固定相连,水平支撑连杆32的外端则活动卡接在套筛筒体29侧壁上相应设置的筒体升降豁口37内。根据具体的使用需要,水平支撑连杆32可以采用多段的螺纹连接结构,以便于连杆长度的灵活调节。

39.套筛筒体29与锥形筛面30之间设置的筒体升降机构36包括竖向布置的筒体升降齿条45,筒体升降齿条45固定设置在水平支撑连杆32的外端部;并且,套筛筒体29的内侧壁上、筒体升降豁口37的侧部,还固定设置有横向布置的筒体升降电机46,筒体升降电机46的输出端设置有筒体升降齿轮47,筒体升降齿轮47与筒体升降齿条45相啮合(如图11所示)。进而利用筒体升降电机46驱动筒体升降齿轮47与筒体升降齿条45啮合传动,以带动套筛筒体29沿着与筒体升降豁口37相配合的、位置相对固定的水平支撑连杆32的端部,上下升降,实现套筛筒体29与其下方的锥形筛面30的分离和闭合。

40.锥形筛面30外侧固定设置的环形集料槽33内,还设置有用于清理槽内堆积集料的集料刷38;能够理解的是,各层固定套筛6和升降套筛7上的集料刷38的刷齿的粗细及其在刷盘39上的分布密度,与各层套筛的筛孔尺寸相匹配。集料刷38的刷盘39上设置有竖向布置的伸缩连接柱40,伸缩连接柱40的上端固定设置有料刷回转电机41,料刷回转电机41上部的输出端设置有料刷回转齿轮42,且料刷回转齿轮42与套筛筒体29外侧壁上设置的筒体外沿齿43相啮合。同时,料刷回转电机41的壳体还通过滑块与套筛筒体29外侧壁上设置的料刷回转轨道44相滑动连接。从而,通过料刷回转电机41来驱动料刷回转齿轮42旋转,进而使料刷回转电机41以及其下部的伸缩连接柱40和集料刷38,一同绕着固定的套筛筒体29外侧壁上的筒体外沿齿43、且沿着料刷回转轨道44,在环形集料槽33内做圆周运动。

41.多级升降伸缩杆13的上端设置有防尘仓8,防尘仓8上设置有入料口9。防尘仓8由圆锥形仓体48构成,圆锥形仓体48的内部设置有导料腔50,导料腔50采用上端开口小、下端开口大的结构形式;且圆锥形仓体48的上端还设置有入料仓盖49,入料口9设置在入料仓盖49上,以方便筛分集料的输送。圆锥形仓体48的内部还设置有四组沿仓体径向、呈十字型布置的水平支撑连杆32,水平支撑连杆32的外端与圆锥形仓体48的侧壁固定相连,水平支撑连杆32的内端则与多级升降伸缩杆13上端部设置的伸缩杆连接套31固定相连;从而,利用与各水平支撑连杆32相连的伸缩杆连接套31,将圆锥形仓体48固定连接在多级升降伸缩杆13的上端部,以便于防尘仓8在振动和筛分过程中的升降。

42.该自动化出料的集料筛分装置使用时,多级升降伸缩杆13处于收回的初始状态,即:防尘仓8、各层升降套筛7均依次地叠落在固定套筛6的上方(如图1和图2所示)。当需要对集料进行筛分时,首先,将待筛分的集料通过防尘仓8上的入料口9加入到由升降套筛7和固定套筛6构成的筛分模块内,并封闭入料口9。然后,利用筛分振动机构4的振动电机22来驱动t型振动台20在振动台连接座21上往复振动,进而使筛分振动机构4上部依次设置的下料仓5、固定套筛6和升降套筛7产生同步振动,以通过筛孔尺寸由上到下依次减小的各层升降套筛7和固定套筛6,来逐层对不同粒径范围的集料进行筛分。经过各层升降套筛7和固定套筛6逐层筛分后的较小粒径范围的集料,最终落入到底部的下料仓5内,并经由其内部的下料斜板17滑落到与排料入口16位置相对应的下料出口14处;之后,利用闸门电机26驱动下料闸门18开启、从出料口10排出较小粒径的集料。同时,符合各层升降套筛7和固定套筛6的筛孔筛分粒径的物料,则暂时留存在套筛筒体29之内(如图12所示)。

43.振动筛分完成之后,通过伸缩杆驱动机构19驱动多级升降伸缩杆13的各级伸缩杆伸出,进而使各级伸缩杆上分别设置的各层升降套筛7相应的上升(如图4和图5所示),进入分层、待出料的状态。当需要选定某一粒径或某一范围粒径的集料进行自动出料的时候,启动所对应筛孔孔径的一层升降套筛7或固定套筛6的筒体升降机构36来驱使套筛筒体29上

升,进而让套筛筒体29与锥形筛面30相互分离,让锥形筛面30上侧所留存的、相应所需粒径的集料放料到环形集料槽33内(如图13所示)。放料结束后,筒体升降机构36带动套筛筒体29下落回与锥形筛面30相闭合的初始位置,环槽排料门34开启;然后,通过料刷回转电机41来驱动料刷回转齿轮42旋转,以使料刷回转电机41以及其下部的伸缩连接柱40和集料刷38,一同绕着套筛筒体29外侧壁上的筒体外沿齿43和料刷回转轨道44,在环形集料槽33内做匀速的圆周运动,进而将集料槽内、特定粒径的集料推动至环槽排料门34处,之后,集料再经由与环槽排料门34相连的滑道导料斗35排放到螺旋式排料滑道3中,并从与滑道末端的排料入口16相连的出料口10排出。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。