1.本发明涉及边坡防护结构及施工方法技术领域,尤其涉及一种装配式边坡防护结构及其施工方法。

背景技术:

2.传统的防护结构一般为挂网喷护、浆砌片石护面墙和喷射混凝土防护。

3.传统的防护结构,可参见公开号为cn203782682u、名称为“导槽装配式桩间板装置”的中国实用新型专利。该实用新型公开了挖方边坡采用桩板墙支护时导槽装配式桩间板装置,包括挡土板和多个设置于边坡土体内的桩体,所述桩体相间布置,所述桩体的上端朝上延伸,形成延伸出边坡土体外的桩身,所述桩身的侧壁中设有导槽,所述挡土板的两侧分别插设于两相邻的桩身的导槽中。可见,传统的防护结构需要耗费大量的钢筋、水泥等高耗能高污染行业的产品,不符合节能减排理念。

4.另外,参见公开号为cn111456081a、名称为“一种桩基挡墙结构及施工方法”的中国发明专利申请,该发明专利公开了一种桩基挡墙结构及其施工方法,包括下部的灌注桩、中部的冠梁、贯穿整个挡墙结构的主受力h型钢和次受力h型钢、上部的混凝土预制板,次受力h型钢处在两根主受力h型钢之间,混凝土预制板插入主受力h型钢和次受力h型钢钢槽内。本发明的h型钢与灌注桩基础组合作用,保证挡墙满足抗滑和抗倾要求。

5.上述专利利用h型钢代替了传统防护结构中的混凝土结构桩,虽然节省了部分的钢筋水泥等材料,但是为了防护稳定性,需要在下部土体中浇筑灌注桩,仍然需要耗费大量的高污染行业的产品,且施工周期长,成本较大。

技术实现要素:

6.为了解决上述问题,本发明的目的在于提供一种装配式边坡防护结构及其施工方法,该结构通过预制和装配的方式达到绿色环保的目的,并且结构强度大,安全稳定。

7.为实现上述目的,本发明采用以下技术方案:

8.一种装配式边坡防护结构,包括经沉桩施工纵向贯入边坡底部靠外土体中的多根h型钢桩,h型钢桩与边坡之间具有间隔空间,多根h型钢桩并排间隔布置,相邻两h型钢桩的槽口相向设置;各h型钢桩底部土体上方浇筑有将各h型钢桩连成整体的l型地梁,相邻两h型钢桩在l型地梁上方的槽口中从下往上插置有多块呈矩形的由钢筋混凝土制成的挡土面板和/或排水面板,各面板的底部沿面板的长度方向开设有贯通底面的凹槽,各面板顶部沿面板的长度方向设置有与凹槽匹配的凸起,上块面板底部的凹槽套在下块面板顶部的凸起外;多块排水面板均匀间隔布置在多块挡土面板中,排水面板中部设置有横向贯通面板内外侧的排水通孔,排水通孔插置有深入边坡内的镀锌钢管;h型钢桩、l型地梁、挡土面板和排水面板构成的防护挡墙与边坡土体之间回填有中砂,防护挡墙顶部浇筑有将各h型钢桩连成整体的顶梁。

9.作为一种具体的实施方式,各h型钢桩底端加工成尖状,各h型钢桩的外表面镀有

镀锌层,h型钢桩的外表面在镀锌层上覆盖有防腐层。

10.作为一种具体的实施方式,所述l型地梁的纵向段位于h型钢桩的外侧且l型地梁的纵向段的内侧面贴近h型钢桩的外侧翼板,l型地梁的横向段内侧端部伸至h型钢桩的内侧;各h型钢桩底部外周填筑有碎石垫层,l型地梁靠近h型钢桩的部分位于碎石垫层上。

11.作为一种具体的实施方式,所述凹槽为梯形凹槽,梯形凹槽开口大的一端位于下方,凸起为梯形凸起,梯形凸起大的一端位于下方;面板底部内外两侧的长边棱角设置下倒角,面板顶部内外两侧的长边棱角设置上倒角。

12.作为一种具体的实施方式,所述凸起中部埋设有吊装螺母,吊装螺母底部与凸起中的受力钢筋焊接,吊装螺母的顶部与凸起顶面齐平,吊装螺母与吊耳配合来吊装面板,吊耳底部设置有与吊装螺母配合的外螺纹。

13.作为一种具体的实施方式,所述镀锌钢管一端端部加工成尖状且设置密封盖,镀锌钢管靠近尖端的一端管壁上设置多个透水小孔。

14.作为一种具体的实施方式,所述排水面板与挡土面板纵向交错构成排水列,挡水面板构成的挡土列,排水列和挡土横向交错布置。

15.上述的装配式边坡防护结构的施工方法,包括如下步骤:

16.核实h型钢桩沉桩的位置,进行h型钢桩沉桩施工;

17.在各h型钢桩外周的土体上进行l型地梁模板施工,钢筋绑扎,l型地梁混凝土浇筑,一次浇筑成型;

18.l型地梁达到设计强度后,安装面板,面板按照由下至上逐排安装,每排按照由左往右逐个安装,每一排面板安装调整完毕后,进行后侧的中砂的回填;

19.待全部面板安装到位后,在顶部安装顶梁的模板,模板加固体系安装好后,再进行钢筋绑扎和混凝土浇筑,完成顶梁的施工;顶梁的养护达到设计强度后,进行后侧的中砂的回填压实;

20.将镀锌钢管从排水面板的排水通孔插入,并压入边坡土体中,对镀锌钢管与排水面板的排水通孔之间的间隙进行砂浆封堵。

21.其中,所述面板安装前,使用吊耳螺纹一端与吊装螺母螺纹连接固定,面板吊装时,起吊绳索与吊耳连接,吊装过程中,人工对面板位置进行调整,使面板能顺利沿h型钢桩的槽口内滑动;面板安装到位后,旋转吊耳,使吊耳与面板上的吊装螺母分离。

22.其中,所述中砂靠近h型钢桩一侧回填,回填高度低于面板顶面,回填后采用轻型机具压实。

23.本发明具有如下有益效果:

24.本发明型的装配式边坡防护结构,与传统的支护形式相比较更加绿色环保,大部分构件可以在工厂预制完成,现场安装,符合节能减排理念。支护坡度为90

°

,对于空间狭窄有限的地方,本支护方式能发挥最大优势,与传统支护形式相比较,施工周期短,装配安装简单,坡面美观简洁,与传统边坡支护相比较,结构新颖,使用钢结构和预制混凝土构件的装配式护形式,充分发挥各自结构功能,有利于施工安装和降低成本。h型钢桩深入土体深度较大,结构刚度大,与底部地梁和顶部顶梁结构连接成一个整体,并配合插入边坡的用于排水的镀锌钢管,以及相互卡合的面板与h型钢桩,结构刚度大,更加安全稳定。

附图说明

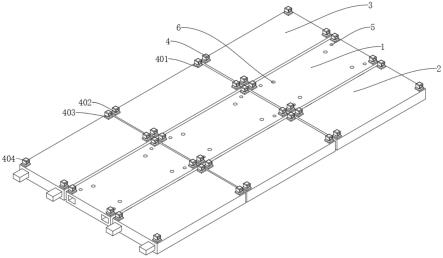

25.图1为本发明的整体结构示意图;

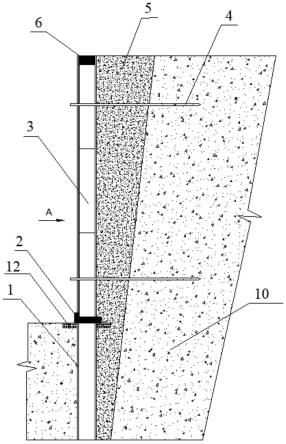

26.图2为图1的a向侧结构示意图;

27.图3为沿图2中b-b线的剖视结构示意图;

28.图4为本发明的挡土面板的正面结构示意图;

29.图5为本发明的挡土面板的侧面结构示意图;

30.图6为本发明的挡土面板的俯视结构示意图;

31.图7为本发明的排水面板的正面结构示意图;

32.图8为本发明的排水面板的侧面结构示意图;

33.图9为本发明的镀锌钢管的结构示意图。

具体实施方式

34.以下结合附图和具体实施例对本发明做进一步详细说明:

35.参见图1至图9,一种装配式边坡防护结构,包括经沉桩施工纵向贯入边坡10底部靠外土体中的多根h型钢桩1,所述h型钢桩1与边坡10之间具有间隔空间。多根h型钢桩1沿边坡10的延伸方向并排间隔布置,相邻两h型钢桩1的槽口11相向设置。各h型钢桩1底端加工成尖状,有利于沉桩过程减阻。各h型钢桩1的外表面经镀锌处理工艺镀有镀锌层,所述h型钢桩1的外表面在镀锌层上经涂刷沥青后覆盖有防腐层。

36.各h型钢桩1底部外周,具体是h型钢桩1周围800mm的范围内填筑有碎石垫层12。各h型钢桩1底部土体在碎石垫层12上方浇筑有将各h型钢桩1连成整体的l型地梁2,所述l型地梁2为钢筋混凝土结构,其中混凝土强度等级为c30,受力钢筋为hrb400。所述l型地梁2的纵向段位于h型钢桩1的外侧(即h型钢桩1远离边坡10的一侧)且l型地梁2的纵向段的内侧面贴近h型钢桩1的外侧翼板。所述l型地梁2的横向段内侧端部伸至h型钢桩1的内侧(即h型钢桩1靠近边坡10的一侧)。

37.相邻两h型钢桩1在l型地梁2上方的槽口11中从下往上插置有多块面板3。所述面板3为预制工厂预制生产的呈矩形的钢筋混凝土面板3,其中面板3的混凝土强度等级为c30,受力钢筋为hrb400,分布钢筋为hpb300。所述面板3的底部沿面板3的长度方向开设有贯通底面的梯形凹槽31,所述梯形凹槽31开口大的一端位于下方。所述面板3底部内外两侧的长边棱角设置下倒角32。所述面板3顶部沿面板3的长度方向设置有向上凸起的梯形凸起33,梯形凸起33大的一端位于下方,所述梯形凸起33与梯形凹槽31匹配。所述面板3顶部内外两侧的长边棱角设置上倒角34。所述梯形凸起33中部埋设有吊装螺母35,所述吊装螺母35底部与梯形凸起33中的受力钢筋焊接,所述吊装螺母35的顶部与梯形凸起33顶面齐平。所述吊装螺母35与吊耳36配合来吊装面板3,所述吊耳36底部设置有与吊装螺母35配合的外螺纹,顶部设置有圆环。

38.本实施例中,所述面板3分为挡土面板310和排水面板320。所述排水面板320与挡土面板310结构相同,不同的地方在于,所述排水面板320中部设置有横向贯通面板3内外侧的排水通孔37。所述排水通孔37插置有深入边坡10土体内的镀锌钢管4,所述镀锌钢管4一端端部加工成尖状且设置密封盖,有效减小入土阻力,所述镀锌钢管4靠近尖端41的一端管壁上设置多个直径为6mm的透水小孔42,所述镀锌钢管4兼顾排水与稳定装配式面板3及装

配式边坡10防护结构的稳定性。

39.多块排水面板320均匀间隔布置在多块挡土面板310中,具体的,所述挡土面板310和排水面板320的安装排布方式如下:所述排水面板320与挡土面板310纵向交错构成排水列与全部由挡水面板3构成的挡土列横向交错布置。

40.所述h型钢桩1、l型地梁2、挡土面板310和排水面板320构成的防护挡墙与边坡10土体之间回填有中砂5。所述防护挡墙顶部浇筑有平行于l型地梁2设置的将各h型钢桩1连成整体的顶梁6。

41.上述的装配式边坡防护结构的施工方法,包括如下步骤:

42.准备工作:现场正式施工前,清理场地,堆放准备材料,根据施工设备的配置情况,确保进出现场的施工道路通畅;边坡10周围平整后,进行测量放线,确定h型钢桩1沉桩的位置。

43.h型钢桩1施工:h型钢桩1底端加工成尖状,h型钢桩1基础施工前,h型钢桩1进行镀锌处理,镀锌处理后,再在h型钢表面涂刷沥青进行防腐处理。h型钢桩1沉桩的位置核实无误后,进行沉桩施工,施工过程中确保h型钢桩1位置尺寸及贯入度符合设计要求。

44.碎石垫层12填筑:h型钢桩1标高位置复查无误后,在h型钢桩1周围800mm范围内填筑碎石垫层12。

45.l型地梁2浇筑:在各h型钢桩1外周的土体上进行l型地梁2模板施工,钢筋绑扎;l型地梁2混凝土浇筑,一次浇筑成型,达到设计强度后及时养护。

46.面板3安装:面板3在预制厂生产后运至施工现场,吊耳36外螺纹一端与吊装螺母35通过螺纹连接固定;面板3吊装时,起吊绳索与吊耳的圆环连接,吊装过程中,安排两个作业人员对面板3位置进行调整,使面板3能顺利沿h型钢桩1的槽口11内滑动。面板3安装到位后,旋转吊耳36,使吊耳36与面板3上的吊装螺母35分离。依次从左至右,从下到上进行面板3的吊装,下层面板3的梯形凸起33与上层面板3的梯形凹槽31匹配,调整面板3左右位置即可,安装到位后,旋转吊耳36,使吊耳36与面板3上的吊装螺母35分离,后续面板3安装重复同上。

47.面板3安装顺序按照由下至上逐排安装,每排按照由左往右逐个安装,每一层的面板3安装调整完毕后,进行后侧的中砂5的回填,中砂5靠近h型钢桩1一侧回填,回填高度低于面板3顶部150mm,回填后采用轻型机具压实,压实过程中及时监测h型钢桩1和面板3的位移变化。

48.顶梁6浇筑:待全部面板3安装到位后,检测合格后,在顶部安装顶梁6的模板,模板加固体系安装好后,再进行钢筋绑扎和混凝土浇筑,完成顶梁6的施工。顶梁6的养护,达到设计强度后,进行后侧的中砂5的回填,压实。

49.镀锌钢管4插置:将镀锌钢管4从排水面板320的排水通孔37插入,并压入边坡10土体中。对镀锌钢管4与排水面板320的排水通孔37之间的间隙进行砂浆封堵。

50.h型钢桩1表面二次防腐涂料施工。

51.以上所述仅为本发明的具体实施方式,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。