1.本发明涉及c07d475/04领域,具体为一种食品和饲料用高纯度叶酸的提取工艺及叶酸。

背景技术:

2.叶酸是一组化学结构相似、生化特征相近的化合物的统称,由蝶啶、对氨基苯甲酸和1个或多个谷氨酸结合而成,即由a-氨基-4-羟基蝶啶与对氨基苯甲酸相连接,再以-nh-co-键与谷氨酸连接组成。叶酸在酸性环境下不稳定,在光照和高温条件下易被分解,尤其易被紫外线所破坏,常温下保存也可引起很大的损失。目前,我国叶酸合成工艺相对成熟,但是存在着产率低、副产物多、废水量大,环境污染严重等问题。

3.中国专利cn105440035a公开了一种低能耗合成高纯度叶酸制备方法,包括以2,4,5三氨基-6-羟基嘧啶硫酸盐、n-对氨基苯甲酰谷氨酸、三氯丙酮为主要原料,通过对接反应、酸洗、碱精制缩短反应时间,减少能耗,但是产品收率和纯度有待进一步提高;中国专利cn108676006a公开了一种高纯度叶酸的精制方法,将叶酸粗品、有机溶剂和浓盐酸三种原料混合,加热溶清,加入活性炭热滤,冷却、抽滤后得到叶酸成品,产品收率为62.3-74.5%,产品纯度为99.37-99.8%,但是叶酸合成和叶酸精制均会直接影响叶酸的收率和纯度。

4.因此提供一种食品和饲料用高纯度叶酸的提取工艺,提取工艺路线简单,提高生产效率,减少生产过程中的废水量和副产物,制备高收率高、高纯度、保留时间长的叶酸,尤其适用于食品和饲料用领域的应用。

技术实现要素:

5.为了解决上述问题,本发明一方面提供了一种食品和饲料用高纯度叶酸的提取工艺,以2,4,5-三氨基-6-羟基嘧啶硫酸盐、对氨基苯甲酸谷氨酸和三氯丙酮为原料,在焦亚硫酸钠和碳酸钠存在的条件下,进行环合反应,得到橘红色叶酸沉淀物,然后经过两次精制提纯得到叶酸,最后烘干,粉碎,包装即得所述高纯度叶酸。

6.作为一种优选的技术方案,所述高纯度叶酸的提取工艺至少包括以下步骤:

7.s1、预处理:将2,4,5-三氨基-6-羟基嘧啶硫酸盐加入容器中,在一定温度和压力下通入氢气,使2,4,5-三氨基-6-羟基嘧啶硫酸盐与氢气充分接触40-60min,得到含有溶解氢的2,4,5-三氨基-6-羟基嘧啶硫酸盐;

8.s2、环合反应:(1)将对氨基苯甲酸谷氨酸在60-65℃下溶解于去离子水中,控制转速和温度,加入焦亚硫酸钠搅拌5-10min,加入三氯丙酮搅拌反应20-30min;(2)调节温度,加入步骤s1得到的2,4,5-三氨基-6-羟基嘧啶硫酸盐进行反应;(3)调节转速,采用蠕动泵滴加碳酸钠水溶液,调节体系ph,待ph稳定后保温40-60min,待反应液冷却至室温后,抽滤、洗涤3-5次得到叶酸粗品;

9.s3、一次精制:(1)称取步骤s2中得到的叶酸粗品的湿重量,记为m1,加入一定质量的硫酸水溶液,搅拌5-10min得到混合溶液a;(2)将混合溶液a采用蠕动泵滴加至一定质量

的去离子水中,控制温度为35℃,转速为200-300rpm,搅拌15-20min后静置、抽滤、洗涤后得到一次精制叶酸;

10.s4、二次精制:(1)称取步骤s3得到的一次精制叶酸的湿重量记为m2,加入一定质量的去离子水,控制温度为75-83℃,转速为300-500rpm的条件下搅拌5-10min得到混合溶液b;(2)采用蠕动泵将氢氧化钠水溶液滴加至混合溶液b中,调节溶液b的ph=8.8-9.3,搅拌20-30min;(3)加入一定质量的无机多孔材料搅拌20-30min;(4)控制蠕动泵流速为1-2ml/min,滴加盐酸调节体系ph=2.5-3,保温10-15min,趁热抽滤、洗涤后得到二次精制叶酸;

11.s5、烘干:将步骤s4中得到的二次精制叶酸置于真空干燥箱中,干燥一定时间后得到高纯叶酸;

12.s6、粉碎:采用粉碎机将高纯叶酸粉碎至粒径为300-450目的高纯叶酸粉末,包装后即得所述食品和饲料用高纯度叶酸。

13.为了提高2,4,5-三氨基-6-羟基嘧啶硫酸盐的转化率,进而提高叶酸的收率和纯度,在环合反应前对2,4,5-三氨基-6-羟基嘧啶硫酸盐进行预处理,作为一种优选的技术方案,所述步骤s1中容器为静态混合器;所述步骤s1中温度为60-80℃;所述步骤s1中压力为1.8-2.2mpa;有助于提高2,4,5-三氨基-6-羟基嘧啶硫酸盐中溶解氢的含量,进而提高环合反应效率。

14.各原料的加入顺序和加入量直接影响叶酸的收率和纯度,作为一种优选的技术方案,按重量份计,所述步骤s2中对氨基苯甲酸谷氨酸3.8-4.1份,焦亚硫酸钠2.7-2.9份,三氯丙酮3.5-3.7份,2,4,5-三氨基-6-羟基嘧啶硫酸盐3.5-3.7份,水145-153份;优选的,按重量份计,所述步骤s2中对氨基苯甲酸谷氨酸4.0份,焦亚硫酸钠2.85份,三氯丙酮3.6份,2,4,5-三氨基-6-羟基嘧啶硫酸盐3.6份,水150份,使制备的叶酸同时具有高收率和高纯度;

15.所述对氨基苯甲酸谷氨酸的cas号为4271-30-1,纯度(hplc)为99%,购买自济南鲁欣化工科技有限公司;所述焦亚硫酸钠的cas号为7681-57-4,纯度(ar)为96.0%,购买自上海麦克林生化科技有限公司;所述三氯丙酮的cas号为921-03-9,纯度(gc)为>80.0%,购买自梯希爱(上海)化成工业发展有限公司;所述2,4,5-三氨基-6-羟基嘧啶硫酸盐的cas号为35011-47-3,纯度(hplc)为95%,购买自上海吉至生化科技有限公司;

16.作为一种优选的技术方案,所述步骤s2(1)中转速为150-220rpm,所述步骤s2(1)中温度为40-42℃,使对氨基苯甲酸谷氨酸先和三氯丙酮在焦亚硫酸钠存在的条件下反应生成中间体,控制转速和温度以避免反应温度过高、反应过快导致过多副产物的生成;为了保证环合反应的正常进行,作为一种优选的技术方案,所述步骤s2(2)中温度为35-40℃,所述步骤s2(2)中反应的时间为30-40min;作为一种优选的技术方案,所述步骤s2(3)中转速为100-150rpm,所述步骤s2(3)中蠕动泵的流速为2-4ml/min,所述步骤s2(3)中碳酸钠水溶液的浓度为12-16wt%,所述步骤s2(3)中体系ph为3.0-4.0,通过控制蠕动泵流速和转速,采用浓度为12-16wt%的碳酸钠水溶液调节体系ph为3.0-4.0,可以提高叶酸粗品的收率和纯度,为后续制备高纯度、高收率的叶酸提供了基础;

17.所述步骤s2中叶酸粗品的收率为72.3-75.1%,叶酸粗品纯度为83.6-85.5%;

18.一次精制叶酸的纯度与一次精制过程中采用的酸的种类和浓度密切相关,作为一

种优选的技术方案,所述步骤s3(1)中硫酸水溶液的浓度为20-28%;所述步骤s3(1)中硫酸水溶液与叶酸粗品的质量比为(1-1.5):1;作为一种优选的技术方案,所述步骤s3(2)中蠕动泵的流速为4-6ml/min,所述步骤s3(2)中去离子水与叶酸粗品的质量比为(8-12):1;在保证一次提纯的效果的基础上尽可能减少硫酸水溶液及去离子水的用量,从源头减少叶酸生产过程中废水的大量产生。

19.所述步骤s3中一次精制叶酸的收率为76.8-80.1%,一次精制叶酸纯度为90.6-92.5%;

20.叶酸的二次精制过程中采用碱的种类和体系ph直接影响后续无机多孔材料对叶酸的进一步精制提纯效果,进而影响产品的收率和产品质量,作为一种优选的技术方案,所述步骤s4(1)中去离子水与一次精制叶酸的质量比为(10-15):1;作为一种优选的技术方案,所述步骤s4(2)中氢氧化钠水溶液的浓度为10-15wt%;所述步骤s4(2)中蠕动泵流速为1-3ml/min,一方面在保证一次精制叶酸充分溶解的基础上减少氢氧化钠水溶液的用量,另一方面可以缩短一次精制叶酸溶解时间,提高生产效率;作为一种优选的技术方案,所述步骤s4(3)中无机多孔材料与一次精制叶酸的质量比为(0.1-0.15):100;作为一种优选的技术方案,所述步骤s4(3)中无机多孔材料选自沸石、分子筛中的至少一种;优选的,所述步骤s4(3)中所述无机多孔材料为分子筛;所述分子筛为介孔硅基分子筛;所述介孔硅基分子筛的孔径为7-11nm,比表面积为550-650m2/g;最大程度地保证无机多孔材料的杂质吸附效果,减少无机多孔材料的用量,避免其他杂质引入影响最终叶酸的品质;

21.所述介孔硅基分子筛的cas号为12173-28-3,型号为j&k533339,购买自北京百灵威科技有限公司;

22.为了尽可能的除去二次精制叶酸中的水分,延长叶酸保存时间,作为一种优选的技术方案,所述步骤s5中真空干燥箱的温度设置为35-45℃,所述步骤s5中干燥的时间为2-3h,以充分除去二次精制叶酸中的水分,进一步提高叶酸纯度并延长叶酸保存时间。

23.本发明另一方面提供了通过一种食品和饲料用高纯度叶酸的提取工艺制备的高纯度叶酸,所述高纯度叶酸为橘红色粉末,高纯度叶酸收率为82-85%,高纯度叶酸纯度为99.7-99.9%。

24.有益效果:

25.1、本发明以2,4,5-三氨基-6-羟基嘧啶硫酸盐、对氨基苯甲酸谷氨酸和三氯丙酮为原料,在焦亚硫酸钠和碳酸钠存在的条件下,进行环合反应制备叶酸粗品,经过两次精制提纯得到精制叶酸,最后烘干,粉碎,包装得到收率为82-85%,纯度为99.5-99.9%的高纯度叶酸;

26.2、环合反应步骤:通过依次加入氨基苯甲酸谷氨酸、焦亚硫酸钠、三氯丙酮、2,4,5-三氨基-6-羟基嘧啶硫酸盐进行环合反应;控制各原料加入的温度、搅拌速度和时间,采用蠕动泵滴加碳酸钠水溶液,调节体系ph制备得到叶酸粗品的收率为72.3-75.1%,叶酸粗品纯度为83.6-85.5%;

27.3、一次精制步骤:通过采用浓度为20-28%的硫酸水溶液,且控制硫酸水溶液与叶酸粗品的质量比为(1-1.5):1对叶酸粗品进行一次精制;调节蠕动泵的流速为4-6ml/min,且控制去离子水与叶酸粗品的质量比为(8-12):1,制备质地均匀的一次精制叶酸,一次精制叶酸的收率为76.8-80.1%,一次精制叶酸纯度为90.6-92.5%;

28.4、二次精制步骤;采用浓度为10-15wt%的氢氧化钠水溶液控制体系ph=8.8-9.3,采用无机多孔材料介孔硅基分子筛作为吸附材料,通过控制无机多孔材料与一次精制叶酸的质量比为(0.1-0.15):100进一步提高一次精制叶酸纯度;

29.5、烘干,粉碎步骤:二次精制叶酸经烘干,粉碎,包装得到所述食品和饲料用高纯度叶酸。

附图说明

30.图1为本发明实施例1制备得到的高纯度叶酸的实际产品图。

具体实施方式

31.实施例1

32.本发明的实施例1一方面提供了一种食品和饲料用高纯度叶酸的提取工艺,以2,4,5-三氨基-6-羟基嘧啶硫酸盐、对氨基苯甲酸谷氨酸和三氯丙酮为原料,在焦亚硫酸钠和碳酸钠存在的条件下,进行环合反应,得到橘红色叶酸沉淀物,然后经过两次精制提纯得到叶酸,最后烘干,粉碎,包装即得所述高纯度叶酸。

33.所述高纯度叶酸的提取工艺包括以下步骤:

34.s1、预处理:将2,4,5-三氨基-6-羟基嘧啶硫酸盐加入容器中,在一定温度和压力下通入氢气,使2,4,5-三氨基-6-羟基嘧啶硫酸盐与氢气充分接触50min,得到含有溶解氢的2,4,5-三氨基-6-羟基嘧啶硫酸盐;

35.s2、环合反应:(1)将对氨基苯甲酸谷氨酸在62℃下溶解于去离子水中,控制转速和温度,加入焦亚硫酸钠搅拌8min,加入三氯丙酮搅拌反应25min;(2)调节温度,加入步骤s1得到的2,4,5-三氨基-6-羟基嘧啶硫酸盐进行反应;(3)调节转速,采用蠕动泵滴加碳酸钠水溶液,调节体系ph,待ph稳定后保温50min,待反应液冷却至室温后,抽滤、洗涤5次得到叶酸粗品;

36.s3、一次精制:(1)称取步骤s2中得到的叶酸粗品的湿重量,记为m1,加入一定质量的硫酸水溶液,搅拌10min得到混合溶液a;(2)将混合溶液a采用蠕动泵滴加至一定质量的去离子水中,控制温度为35℃,转速为280rpm,搅拌18min后静置、抽滤、洗涤后得到一次精制叶酸;

37.s4、二次精制:(1)称取步骤s3得到的一次精制叶酸的湿重量记为m2,加入一定质量的去离子水,控制温度为80℃,转速为400rpm的条件下搅拌8min得到混合溶液b;(2)采用蠕动泵将氢氧化钠水溶液滴加至混合溶液b中,调节溶液b的ph=9.0,搅拌25min;(3)加入一定质量的无机多孔材料搅拌25min;(4)控制蠕动泵流速为1.5ml/min,滴加盐酸调节体系ph=3,保温15min,趁热抽滤、洗涤后得到二次精制叶酸;

38.s5、烘干:将步骤s4中得到的二次精制叶酸置于真空干燥箱中,干燥一定时间后得到高纯叶酸;

39.s6、粉碎:采用粉碎机将高纯叶酸粉碎至粒径为400目的高纯叶酸粉末,包装后即得所述食品和饲料用高纯度叶酸。

40.所述步骤s1中容器为静态混合器;所述步骤s1中温度为70℃;所述步骤s1中压力为2.0mpa;

41.按重量份计,所述步骤s2中对氨基苯甲酸谷氨酸4.0份,焦亚硫酸钠2.85份,三氯丙酮3.6份,2,4,5-三氨基-6-羟基嘧啶硫酸盐3.6份,水150份;

42.所述对氨基苯甲酸谷氨酸的cas号为4271-30-1,纯度(hplc)为99%,购买自济南鲁欣化工科技有限公司;所述焦亚硫酸钠的cas号为7681-57-4,纯度(ar)为96.0%,购买自上海麦克林生化科技有限公司;所述三氯丙酮的cas号为921-03-9,纯度(gc)为>80.0%,购买自梯希爱(上海)化成工业发展有限公司;所述2,4,5-三氨基-6-羟基嘧啶硫酸盐的cas号为35011-47-3,纯度(hplc)为95%,购买自上海吉至生化科技有限公司;

43.所述步骤s2(1)中转速为200rpm,所述步骤s2(1)中温度为40℃;所述步骤s2(2)中温度为38℃,所述步骤s2(2)中反应的时间为35min;所述步骤s2(3)中转速为120rpm,所述步骤s2(3)中蠕动泵的流速为3ml/min,所述步骤s2(3)中碳酸钠水溶液的浓度为15wt%,所述步骤s2(3)中体系ph为3.5;

44.所述步骤s2中叶酸粗品的收率为75.1%,叶酸粗品纯度为85.5%;

45.所述步骤s3(1)中硫酸水溶液的浓度为25%;所述步骤s3(1)中硫酸水溶液与叶酸粗品的质量比为1.2:1;所述步骤s3(2)中蠕动泵的流速:5ml/min,所述步骤s3(2)中去离子水与叶酸粗品的质量比为10:1;

46.所述步骤s3中一次精制叶酸的收率为80.1%,一次精制叶酸纯度为92.5%;

47.所述步骤s4(1)中去离子水与一次精制叶酸的质量比为12:1;所述步骤s4(2)中氢氧化钠水溶液的浓度为12wt%;所述步骤s4(2)中蠕动泵流速为2ml/min;所述步骤s4(3)中无机多孔材料与一次精制叶酸的质量比为0.12:100;所述步骤s4(3)中所述无机多孔材料为分子筛;所述分子筛为介孔硅基分子筛;所述介孔硅基分子筛的孔径为7-11nm,比表面积为550-650m2/g;

48.所述介孔硅基分子筛的cas号为12173-28-3,型号为j&k533339,购买自北京百灵威科技有限公司;

49.所述步骤s5中真空干燥箱的温度设置为40℃;所述步骤s5中干燥的时间为2.5h。

50.本发明的实施例1另一方面提供了通过一种食品和饲料用高纯度叶酸的提取工艺制备的高纯度叶酸,所述高纯度叶酸为橘红色粉末,高纯度叶酸收率为85%,高纯度叶酸纯度为99.9%。

51.实施例2

52.本发明的实施例2一方面提供了一种食品和饲料用高纯度叶酸的提取工艺,以2,4,5-三氨基-6-羟基嘧啶硫酸盐、对氨基苯甲酸谷氨酸和三氯丙酮为原料,在焦亚硫酸钠和碳酸钠存在的条件下,进行环合反应,得到橘红色叶酸沉淀物,然后经过两次精制提纯得到叶酸,最后烘干,粉碎,包装即得所述高纯度叶酸。

53.所述高纯度叶酸的提取工艺包括以下步骤:

54.s1、预处理:将2,4,5-三氨基-6-羟基嘧啶硫酸盐加入容器中,在一定温度和压力下通入氢气,使2,4,5-三氨基-6-羟基嘧啶硫酸盐与氢气充分接触50min,得到含有溶解氢的2,4,5-三氨基-6-羟基嘧啶硫酸盐;

55.s2、环合反应:(1)将对氨基苯甲酸谷氨酸在62℃下溶解于去离子水中,控制转速和温度,加入焦亚硫酸钠搅拌8min,加入三氯丙酮搅拌反应25min;(2)调节温度,加入步骤s1得到的2,4,5-三氨基-6-羟基嘧啶硫酸盐进行反应;(3)调节转速,采用蠕动泵滴加碳酸

钠水溶液,调节体系ph,待ph稳定后保温50min,待反应液冷却至室温后,抽滤、洗涤5次得到叶酸粗品;

56.s3、一次精制:(1)称取步骤s2中得到的叶酸粗品的湿重量,记为m1,加入一定质量的硫酸水溶液,搅拌10min得到混合溶液a;(2)将混合溶液a采用蠕动泵滴加至一定质量的去离子水中,控制温度为35℃,转速为280rpm,搅拌18min后静置、抽滤、洗涤后得到一次精制叶酸;

57.s4、二次精制:(1)称取步骤s3得到的一次精制叶酸的湿重量记为m2,加入一定质量的去离子水,控制温度为80℃,转速为400rpm的条件下搅拌8min得到混合溶液b;(2)采用蠕动泵将氢氧化钠水溶液滴加至混合溶液b中,调节溶液b的ph=9.0,搅拌25min;(3)加入一定质量的无机多孔材料搅拌25min;(4)控制蠕动泵流速为1.5ml/min,滴加盐酸调节体系ph=3,保温15min,趁热抽滤、洗涤后得到二次精制叶酸;

58.s5、烘干:将步骤s4中得到的二次精制叶酸置于真空干燥箱中,干燥一定时间后得到高纯叶酸;

59.s6、粉碎:采用粉碎机将高纯叶酸粉碎至粒径为400目的高纯叶酸粉末,包装后即得所述食品和饲料用高纯度叶酸。

60.所述步骤s1中容器为静态混合器;所述步骤s1中温度为80℃;所述步骤s1中压力为2.2mpa;

61.按重量份计,所述步骤s2中对氨基苯甲酸谷氨酸4.1份,焦亚硫酸钠2.9份,三氯丙酮3.7份,2,4,5-三氨基-6-羟基嘧啶硫酸盐3.7份,水153份;

62.所述对氨基苯甲酸谷氨酸的cas号为4271-30-1,纯度(hplc)为99%,购买自济南鲁欣化工科技有限公司;所述焦亚硫酸钠的cas号为7681-57-4,纯度(ar)为96.0%,购买自上海麦克林生化科技有限公司;所述三氯丙酮的cas号为921-03-9,纯度(gc)为>80.0%,购买自梯希爱(上海)化成工业发展有限公司;所述2,4,5-三氨基-6-羟基嘧啶硫酸盐的cas号为35011-47-3,纯度(hplc)为95%,购买自上海吉至生化科技有限公司;

63.所述步骤s2(1)中转速为200rpm,所述步骤s2(1)中温度为40℃;所述步骤s2(2)中温度为38℃,所述步骤s2(2)中反应的时间为35min;所述步骤s2(3)中转速为150rpm,所述步骤s2(3)中蠕动泵的流速为4ml/min,所述步骤s2(3)中碳酸钠水溶液的浓度为16wt%,所述步骤s2(3)中体系ph为3.5;

64.所述步骤s2中叶酸粗品的收率为73.6%,叶酸粗品纯度为84.3%;

65.所述步骤s3(1)中硫酸水溶液的浓度为28%;所述步骤s3(1)中硫酸水溶液与叶酸粗品的质量比为1:1;所述步骤s3(2)中蠕动泵的流速为6ml/min,所述步骤s3(2)中去离子水与叶酸粗品的质量比为10:1;

66.所述步骤s3中一次精制叶酸的收率为78.5%,一次精制叶酸纯度为91.2%;

67.所述步骤s4(1)中去离子水与一次精制叶酸的质量比为12:1;所述步骤s4(2)中氢氧化钠水溶液的浓度为12wt%;所述步骤s4(2)中蠕动泵流速为2ml/min;所述步骤s4(3)中无机多孔材料与一次精制叶酸的质量比为0.15:100;所述步骤s4(3)中所述无机多孔材料为分子筛;所述分子筛为介孔硅基分子筛;所述介孔硅基分子筛的孔径为7-11nm,比表面积为550-650m2/g;

68.所述介孔硅基分子筛的cas号为12173-28-3,型号为j&k533339,购买自北京百灵

威科技有限公司;

69.所述步骤s5中真空干燥箱的温度设置为45℃;所述步骤s5中干燥的时间为2h。

70.本发明的实施例2另一方面提供了通过一种食品和饲料用高纯度叶酸的提取工艺制备的高纯度叶酸,所述高纯度叶酸为橘红色粉末,高纯度叶酸收率为84%,高纯度叶酸纯度为99.8%。

71.实施例3

72.本发明的实施例3一方面提供了一种食品和饲料用高纯度叶酸的提取工艺,以2,4,5-三氨基-6-羟基嘧啶硫酸盐、对氨基苯甲酸谷氨酸和三氯丙酮为原料,在焦亚硫酸钠和碳酸钠存在的条件下,进行环合反应,得到橘红色叶酸沉淀物,然后经过两次精制提纯得到叶酸,最后烘干,粉碎,包装即得所述高纯度叶酸。

73.所述高纯度叶酸的提取工艺包括以下步骤:

74.s1、预处理:将2,4,5-三氨基-6-羟基嘧啶硫酸盐加入容器中,在一定温度和压力下通入氢气,使2,4,5-三氨基-6-羟基嘧啶硫酸盐与氢气充分接触50min,得到含有溶解氢的2,4,5-三氨基-6-羟基嘧啶硫酸盐;

75.s2、环合反应:(1)将对氨基苯甲酸谷氨酸在62℃下溶解于去离子水中,控制转速和温度,加入焦亚硫酸钠搅拌8min,加入三氯丙酮搅拌反应25min;(2)调节温度,加入步骤s1得到的2,4,5-三氨基-6-羟基嘧啶硫酸盐进行反应;(3)调节转速,采用蠕动泵滴加碳酸钠水溶液,调节体系ph,待ph稳定后保温50min,待反应液冷却至室温后,抽滤、洗涤5次得到叶酸粗品;

76.s3、一次精制:(1)称取步骤s2中得到的叶酸粗品的湿重量,记为m1,加入一定质量的硫酸水溶液,搅拌10min得到混合溶液a;(2)将混合溶液a采用蠕动泵滴加至一定质量的去离子水中,控制温度为35℃,转速为280rpm,搅拌18min后静置、抽滤、洗涤后得到一次精制叶酸;

77.s4、二次精制:(1)称取步骤s3得到的一次精制叶酸的湿重量记为m2,加入一定质量的去离子水,控制温度为80℃,转速为400rpm的条件下搅拌8min得到混合溶液b;(2)采用蠕动泵将氢氧化钠水溶液滴加至混合溶液b中,调节溶液b的ph=9.0,搅拌25min;(3)加入一定质量的无机多孔材料搅拌25min;(4)控制蠕动泵流速为1.5ml/min,滴加盐酸调节体系ph=3,保温15min,趁热抽滤、洗涤后得到二次精制叶酸;

78.s5、烘干:将步骤s4中得到的二次精制叶酸置于真空干燥箱中,干燥一定时间后得到高纯叶酸;

79.s6、粉碎:采用粉碎机将高纯叶酸粉碎至粒径为400目的高纯叶酸粉末,包装后即得所述食品和饲料用高纯度叶酸。

80.所述步骤s1中容器为静态混合器;所述步骤s1中温度为60℃;所述步骤s1中压力为1.8mpa;

81.按重量份计,所述步骤s2中对氨基苯甲酸谷氨酸3.8份,焦亚硫酸钠2.7份,三氯丙酮3.5份,2,4,5-三氨基-6-羟基嘧啶硫酸盐3.5份,水145份;

82.所述对氨基苯甲酸谷氨酸的cas号为4271-30-1,纯度(hplc)为99%,购买自济南鲁欣化工科技有限公司;所述焦亚硫酸钠的cas号为7681-57-4,纯度(ar)为96.0%,购买自上海麦克林生化科技有限公司;所述三氯丙酮的cas号为921-03-9,纯度(gc)为>80.0%,

购买自梯希爱(上海)化成工业发展有限公司;所述2,4,5-三氨基-6-羟基嘧啶硫酸盐的cas号为35011-47-3,纯度(hplc)为95%,购买自上海吉至生化科技有限公司;

83.所述步骤s2(1)中转速为200rpm,所述步骤s2(1)中温度为40℃;所述步骤s2(2)中温度为38℃,所述步骤s2(2)中反应的时间为35min;所述步骤s2(3)中转速为100rpm,所述步骤s2(3)中蠕动泵的流速为2ml/min,所述步骤s2(3)中碳酸钠水溶液的浓度为12wt%,所述步骤s2(3)中体系ph为3.5;

84.所述步骤s2中叶酸粗品的收率为72.3%,叶酸粗品纯度为83.6%;

85.所述步骤s3(1)中硫酸水溶液的浓度为20%;所述步骤s3(1)中硫酸水溶液与叶酸粗品的质量比为1.5:1;所述步骤s3(2)中蠕动泵的流速为4ml/min,所述步骤s3(2)中去离子水与叶酸粗品的质量比为10:1;

86.所述步骤s3中一次精制叶酸的收率为76.8%,一次精制叶酸纯度为90.6%;

87.所述步骤s4(1)中去离子水与一次精制叶酸的质量比为12:1;所述步骤s4(2)中氢氧化钠水溶液的浓度为12wt%;所述步骤s4(2)中蠕动泵流速为2ml/min;所述步骤s4(3)中无机多孔材料与一次精制叶酸的质量比为0.1:100;所述步骤s4(3)中所述无机多孔材料为分子筛;所述分子筛为介孔硅基分子筛;所述介孔硅基分子筛的孔径为7-11nm,比表面积为550-650m2/g;

88.所述介孔硅基分子筛的cas号为12173-28-3,型号为j&k533339,购买自北京百灵威科技有限公司;

89.所述步骤s5中真空干燥箱的温度设置为35℃;所述步骤s5中干燥的时间为3h。

90.本发明的实施例1另一方面提供了通过一种食品和饲料用高纯度叶酸的提取工艺制备的高纯度叶酸,所述高纯度叶酸为橘红色粉末,高纯度叶酸收率为82%,高纯度叶酸纯度为99.7%。

91.对比例1

92.本发明的对比例1提供了一种食品和饲料用高纯度叶酸的提取工艺,其具体实施方式同实施例1,不同之处在于,调整加料顺序,所述步骤s2、环合反应步骤具体为:(1)将对氨基苯甲酸谷氨酸、2,4,5-三氨基-6-羟基嘧啶硫酸盐在62℃下溶解于去离子水中,控制转速和温度,加入焦亚硫酸钠搅拌8min,加入三氯丙酮搅拌反应25min;(2)调节转速,采用蠕动泵滴加碳酸钠水溶液,调节体系ph,待ph稳定后保温50min,待反应液冷却至室温后,抽滤、洗涤5次得到叶酸粗品。

93.对比例2

94.本发明的对比例2提供了一种食品和饲料用高纯度叶酸的提取工艺,其具体实施方式同实施例1,不同之处在于,按重量份计,所述步骤s2中对氨基苯甲酸谷氨酸4.0份,焦亚硫酸钠2.85份,三氯丙酮2.7份,2,4,5-三氨基-6-羟基嘧啶硫酸盐3.6份,水150份。

95.对比例3

96.本发明的对比例3提供了一种食品和饲料用高纯度叶酸的提取工艺,其具体实施方式同实施例1,不同之处在于,所述步骤s2(2)中温度为45℃,所述步骤s2(2)中反应的时间为35min。

97.对比例4

98.本发明的对比例4提供了一种食品和饲料用高纯度叶酸的提取工艺,其具体实施

方式同实施例1,不同之处在于,所述步骤s3中硫酸水溶液为15wt%盐酸水溶液。

99.对比例5

100.本发明的对比例5提供了一种食品和饲料用高纯度叶酸的提取工艺,其具体实施方式同实施例1,不同之处在于,所述步骤s4中氢氧化钠水溶液为10wt%氨水。

101.性能测试方法

102.采用高效液相色谱仪对实施例和对比例制备的叶酸粗品、一次精制叶酸、二次精制叶酸中叶酸的含量,进一步通过下述公式计算叶酸的纯度和收率。

103.(1)叶酸粗品纯度=(叶酸粗品中叶酸质量/叶酸粗品质量)*100%;

104.叶酸粗品收率=(叶酸粗品质量/2,4,5-三氨基-6-羟基嘧啶硫酸盐、对氨基苯甲酸谷氨酸和三氯丙酮总质量)*100%;

105.(2)一次精制叶酸纯度=(一次精制叶酸中叶酸质量/一次精制叶酸质量)*100%;一次精制叶酸收率=(一次精制叶酸质量/叶酸粗品质量)*100%;

106.(3)高纯叶酸纯度=(高纯叶酸中叶酸质量/高纯叶酸质量)*100%;

107.高纯叶酸收率=(高纯叶酸质量/一次精制叶酸质量)*100%。

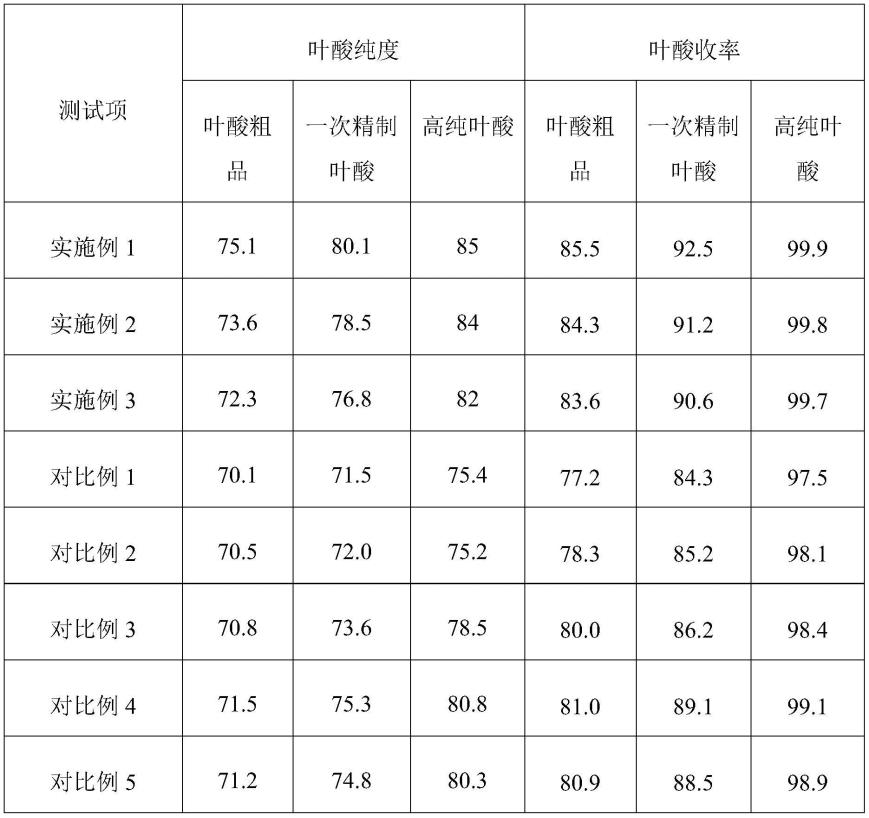

108.性能测试数据

109.对实施例1-3,对比例1-4通过特定工艺制备得到的叶酸进行性能评价。

110.参见表1,表1为实施例1-3及对比例1-4通过特定工艺制备得到的叶酸性能测试数据。

111.

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。