1.本发明涉及羰基法合成丁辛醇技术领域,尤其涉及一种羰基化浆态气液混合制备丁辛醇的系统及工艺。

背景技术:

2.丁辛醇是合成精细化工产品的重要原料,目前我国丁辛醇产量巨大,约占世界总量的21%,丁辛醇以合成气和丙烯为原料,经过羰基反应生成正异丁醛,进而通过加氢反应后得到正异丁辛醇,亦可两分子正丁醛缩合生再加成不饱和键得到辛醇,所以习惯称为丁辛醇。丁醇和辛醇具有醇类有机物的典型特征,均具有特殊气味,为无色透明、易燃液体,有中等毒性,与水能够形成共沸物。主要用于生产增塑剂、溶剂、脱水剂、消泡剂、分散剂、浮选剂、石油添加剂及合成香料等。由于其广泛的用途,丁辛醇的产量和用量也逐年提高。

3.部分中小企业生产产品单一,仅含有丁醇装置,没有生产辛醇产品,无法进行丁醇和辛醇的切换生产,抗风险能力较弱。且传统的丁辛醇生产工艺中丙烯、合成气以及催化剂在羰基合成反应器内混合不均匀,产生副产物导致反应效率低,在激烈的市场环境中缺乏竞争优势。如何通过改造增加产能,提高反应物料转化率、羰基合成反应器处理能力是当前面临的主要问题。

技术实现要素:

4.为解决上述技术问题,本发明提供一种羰基化浆态气液混合制备丁辛醇的系统及工艺,优化传统的丁辛醇生产工艺。本发明通过在羰基合成反应器的原料进口设置羰基化浆态气液混合器,通过增加气液接触面积,增加反应的相界面积和传质速率,提高物料转化率、反应釜处理能力,解决物料间混合不均匀、产生副产物导致的系统反应效率低的问题,实现丁辛醇装置提产降耗,提高企业的产能以及竞争力。

5.为了实现上述目的,本发明的技术方案为:

6.第一方面,一种羰基化浆态气液混合制备丁辛醇的系统,包括:

7.羰基化浆态气液混合器,用于将液相进料和气相进料进行充分破碎混和,形成气液乳化物;增加气液接触面积,增加反应的相界面积和传质速率,提高物料转化率、反应釜处理能力;

8.羰基合成单元,与所述羰基化浆态气液混合器相连,用以为羰基化浆态气液混合器输出物料进行羰基合成形成丁醛;

9.丁醛精制单元,与所述羰基合成单元相连,用以为羰基合成单元输出物料进行分离脱除;

10.丁醛缩合单元,与丁醛精制单元相连,用以为丁醛精制单元输出物料提供反应场所,并对输出物料进行分离脱除;

11.加氢反应单元,用以为丁醛精制单元输出物料与氢气提供反应场所,或用以为丁醛缩合单元输出物料与氢气提供反应场所;

12.精馏单元,与所述加氢反应单元相连,用以为加氢反应单元输出物料进行分离纯化。

13.第二方面,一种羰基化浆态气液混合制备丁辛醇的工艺,采用第一方面所述的羰基化浆态气液混合制备丁辛醇的系统;包括:

14.步骤1:通过所述丙烯进料管道向所述羰基合成反应器内输送丙烯,通过催化剂进料管向羰基化浆态气液混合器内输送催化剂;通过合成气管道向羰基化浆态气液混合器输送合成气;

15.步骤2:羰基化浆态气液混合器对催化剂和合成气进行破碎,形成气液乳化物,混合完毕后,羰基化浆态气液混合器将气液乳化物输出至所述羰基合成反应器内;气液乳化物和丙烯在催化剂的作用下进行羰基合成反应,生成丁醛混合物;

16.步骤3:丁醛混合物进入丁醛异构物塔后进行分离,分离后的异丁醛作为产品销售,分离后的正丁醛输送至加氢反应器内,氢气沿氢气进料管道进入加氢反应器,正丁醛与氢气发生加氢反应,生产丁醇混合物;

17.或,分离后的正丁醛输送至丁醛缩合反应单元的缩合反应器内,在缩合反应器内正丁醛发生羰基缩合反应,反应产物输送至加氢反应器内,与氢气发生加氢反应,生产辛醇混合物;

18.步骤4:加氢反应器输出气相组分进入所述精馏塔进行精馏,输出纯化丁醇或辛醇气相组分,并储存在贮槽中。

19.本发明的有益效果为:

20.本发明通过在羰基合成反应器的原料进口设置羰基化浆态气液混合器,首次采用气液外部混合方法,实现微混合技术工业化应用。

21.本发明羰基化浆态气液混合器的使用,通过增加气液接触面积,增加反应的相界面积和传质速率,提高物料转化率、反应釜处理能力,解决物料间混合不均匀、产生副产物导致的系统反应效率低的问题;且降低羰基合成反应器放空量,加快反应速率,增加反应深度;降低丁辛醇生产工艺中丙烯损耗及放空量,实现丁辛醇装置提产降耗,提高企业的产能以及竞争力。

附图说明

22.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

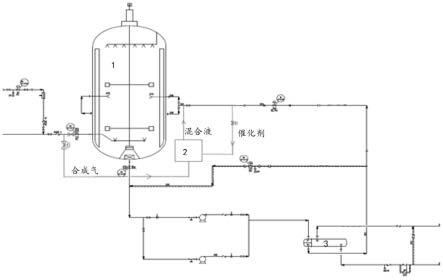

23.图1为本发明实施例1所述的羰基化浆态气液混合制备丁辛醇的系统中羰基化浆态气液混合器与羰基合成反应器连接示意图。

24.其中,1、羰基合成反应器,2、羰基化浆态气液混合器,3、羰基合成反应器液相冷却循环装置换热器。

具体实施方式

25.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

26.鉴于现有中小企业产品单一,抗风险能力较弱,且传统的丁辛醇生产工艺中丙烯、合成气以及催化剂在羰基合成反应器内混合不均匀,产生副产物导致反应效率低,本发明提出了一种羰基化浆态气液混合制备丁辛醇的系统及工艺。

27.本发明的一种典型实施方式,提供一种羰基化浆态气液混合制备丁辛醇的系统,包括:

28.羰基化浆态气液混合器,用于将液相进料和气相进料进行充分破碎混和,形成气液乳化物;增加气液接触面积,增加反应的相界面积和传质速率,提高物料转化率、反应釜处理能力;

29.羰基合成单元,与所述羰基化浆态气液混合器相连,用以为羰基化浆态气液混合器输出物料进行羰基合成形成丁醛;

30.丁醛精制单元,与所述羰基合成单元相连,用以为羰基合成单元输出物料进行分离脱除;

31.丁醛缩合单元,与丁醛精制单元相连,用以为丁醛精制单元输出物料提供反应场所,并对输出物料进行分离脱除;

32.加氢反应单元,用以为丁醛精制单元输出物料与氢气提供反应场所,或用以为丁醛缩合单元输出物料与氢气提供反应场所;

33.精馏单元,与所述加氢反应单元相连,用以为加氢反应单元输出物料进行分离纯化。

34.本发明液相的进料为换热器降温后的进料无需单独增加换热器降温。液相物质催化剂与合成气一同进入羰基化浆态气液混合器时,通过合成气的压力,对液相物质进行粉碎,从而形成微气泡增加接触面积。

35.羰基化浆态气液混合器的原理是将反应体系的气-液、液-液、气-液-液相界面的气体或液相颗粒直径破碎成微米级(40-850μm)范围,这样可成倍地提高气-液、液-液之间的传质面积和总传质速率,从而大幅提高反应速度、有效控制副反应和提高产品收率、显著降低反应过程的能耗和物耗、以及反应工段的提高安全性等。

36.该实施方式的一些实施例中,所述羰基合成单元包括:

37.羰基合成反应器,用以为羰基化浆态气液混合器输出物料提供反应场所;

38.羰基合成反应器液相冷却循环装置,用以降低羰基合成釜内液相的温度,其包括管道、泵、阀门以及换热器;羰基合成反应器底部连接阀门,用以控制液相从羰基合成反应器底部流出,羰基合成反应器液相经管道输送到泵内进行增压,增压后的液相进入换热器,进行热交换降温后为羰基合成反应器冷却循环液;羰基合成反应器冷却循环液经管道流入羰基化浆态气液混合器;

39.丙烯进料管道,其设置在所述羰基合成反应器的侧壁,用以将丙烯输送至羰基合成反应器;

40.催化剂进料管道,其与羰基化浆态气液混合器物料入口管道相连,用以将催化剂输送至羰基化浆态气液混合器内,与气相一同破碎成浆态;

41.羰基化浆态气液混合器置于羰基合成反应器外部。

42.该实施方式的一些实施例中,所述所述羰基化浆态气液混合器的气相入口与合成气相连,合成气作为羰基化浆态气液混合器的气相进料,羰基化浆态气液混合器的液相入

口与羰基合成反应器液相冷却循环装置、催化剂进料管道相连,催化剂作为羰基化浆态气液混合器的液相进料。

43.该实施方式的一些实施例中,羰基化浆态气液混合器的物料出口与羰基合成反应器的中部相连。

44.该实施方式的一些实施例中,所述丁醛精制单元包括:

45.丁醛异构物塔,其与所述羰基合成单元相连,用以将羟基合成单元输出物料中的丁醛分离出。

46.该实施方式的一些实施例中,所述丁醛缩合单元包括:

47.缩合反应器,其与丁醛精制单元相连,用以对丁醛精制单元输出物料进行缩合反应提供反应场所。

48.该实施方式的一些实施例中,所述加氢反应单元包括:

49.加氢反应器,用以为丁醛精制单元输出物料与氢气提供反应场所,或用以为丁醛缩合单元输出物料与氢气提供反应场所;

50.氢气进料管道,其设置在加氢反应器的中部,用以将氢气输送至加氢反应器内;

51.进料管道1,其与所述丁醛精制单元相连,用以将丁醛精制单元输出料输送至加氢反应器内;

52.进料管道2,其与所述丁醛缩合单元相连,用以将丁醛缩合单元输出料输送至加氢反应器内。

53.该实施方式的一些实施例中,所述精馏单元包括:

54.精馏塔,其与所述加氢反应单元相连,用以对加氢反应单元输出物料进行精馏纯化;

55.贮槽,其与所述精馏塔相连,用以对精馏塔输出物料进行储存。

56.本发明的第二种典型实施方式,提供一种羰基化浆态气液混合制备丁醇的工艺,采用第一种典型实施方式所述的羰基化浆态气液混合制备丁醇的系统;包括:

57.步骤1:通过所述丙烯进料管道向所述羰基合成反应器内输送丙烯,通过催化剂进料管向羰基化浆态气液混合器内输送催化剂;通过合成气管道向羰基化浆态气液混合器输送合成气;

58.步骤2:羰基化浆态气液混合器对催化剂和合成气进行破碎,形成气液乳化物,混合完毕后,羰基化浆态气液混合器将气液乳化物输出至所述羰基合成反应器内;气液乳化物和丙烯在催化剂的作用下进行羰基合成反应,生成丁醛混合物;

59.步骤3:丁醛混合物进入丁醛异构物塔后进行分离,分离后的异丁醛作为产品销售,分离后的正丁醛输送至加氢反应器内,氢气沿氢气进料管道进入加氢反应器,正丁醛与氢气发生加氢反应,生产丁醇混合物;

60.或,分离后的正丁醛输送至丁醛缩合反应单元的缩合反应器内,在缩合反应器内正丁醛发生羰基缩合反应,反应产物输送至加氢反应器内,与氢气发生加氢反应,生产辛醇混合物;

61.步骤4:加氢反应器输出气相组分进入所述精馏塔进行精馏,输出纯化丁醇或辛醇气相组分,并储存在贮槽中。

62.该实施方式的一些实施例中,所述工艺中羰基合成反应器内的反应温度为80-100

℃,反应压强为1.5-2.0mpa。

63.优选的,所述工艺中羰基合成反应器内的反应温度为85-92℃,反应压强为1.65-1.83mpa。

64.为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

65.实施例1

66.一种羰基化浆态气液混合制备丁辛醇的系统,按照物料流向依次包括:羰基化浆态气液混合器,羰基合成单元,丁醛精制单元,丁醛缩合单元,加氢反应单元,精馏单元。

67.羰基合成单元包括羰基合成反应器、羰基合成反应器液相冷却循环装置、丙烯进料管道、催化剂进料管道。

68.丁醛精制单元包括丁醛异构物。

69.丁醛缩合单元包括缩合反应器。

70.加氢反应单元包括加氢反应器、氢气进料管道、进料管道1、进料管道2。

71.精馏单元按照物料流向依次包括精馏塔、贮槽。

72.羰基化浆态气液混合器置于羰基合成反应器外部,羰基化浆态气液混合器的气相入口与合成气相连,合成气作为羰基化浆态气液混合器的气相进料,微界面强化反应器的液相入口与羰基合成反应器液相冷却循环装置相连,催化剂作为羰基化浆态气液混合器的液相进料。羰基化浆态气液混合器的物料出口与羰基合成反应器的中部相连。

73.羰基合成反应器物料出口与丁醛异构物塔物料入口相连,羰基合成反应器内合成的丁醛混合物经丁醛异构物塔分离后,分离出正丁醛,与异丁醛。正丁醛通过进料管道1输送至加氢反应器,或通过进料管道2输送至缩合反应器。缩合反应器的物料出口与加氢反应器相连。

74.加氢反应器物料出口与精馏塔物料入口相连,精馏塔物料出口与贮槽相连。

75.其中,羰基合成反应器液相冷却循环装置用以降低羰基合成釜内液相的温度,其包括管道、泵、阀门以及换热器;羰基合成反应器底部连接阀门,用以控制液相从羰基合成反应器底部流出,羰基合成反应器液相经管道输送到泵内进行增压,增压后的液相进入换热器,进行热交换降温后为羰基合成反应器冷却循环液;羰基合成反应器冷却循环液经管道流入羰基化浆态气液混合器。

76.实施例2

77.一种羰基化浆态气液混合制备丁辛醇的工艺,采用实施例1中的羰基化浆态气液混合制备丁辛醇的系统;

78.一种羰基化浆态气液混合制备丁辛醇的工艺包括:

79.步骤1:通过所述丙烯进料管道向所述羰基合成反应器内输送丙烯,通过催化剂进料管向羰基化浆态气液混合器内输送催化剂;通过合成气管道向羰基化浆态气液混合器输送合成气;

80.步骤2:羰基化浆态气液混合器对催化剂和合成气进行破碎,形成气液乳化物,混合完毕后,羰基化浆态气液混合器将气液乳化物输出至所述羰基合成反应器内;气液乳化物和丙烯在催化剂的作用下进行羰基合成反应,生成丁醛混合物;

81.步骤3:丁醛混合物进入丁醛异构物塔后进行分离,分离后的异丁醛作为产品销

售,分离后的正丁醛输送至加氢反应器内,氢气沿氢气进料管道进入加氢反应器,正丁醛与氢气发生加氢反应,生产丁醇混合物;

82.或,分离后的正丁醛输送至丁醛缩合反应单元的缩合反应器内,在缩合反应器内正丁醛发生羰基缩合反应,反应产物输送至加氢反应器内,与氢气发生加氢反应,生产辛醇混合物;

83.步骤4:加氢反应器输出气相组分进入所述精馏塔进行精馏,输出纯化丁醇或辛醇气相组分,并储存在贮槽中。

84.工艺中羰基合成反应器内的反应温度为85-92℃,反应压强为1.65-1.83mpa。

85.本实施例中,降低羰基合成反应器放空量降低10-20%,加快反应速率,增加反应深度;降低丁醇生产工艺中丙烯损耗及放空量10-25%,实现丁醇装置提产降耗原来的10-15%,提高企业的产能以及竞争力。

86.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。