1.本发明属于矿产资源综合利用技术领域,尤其涉及一种冶铜尾矿渣制备硫酸亚铁絮凝剂的方法。

背景技术:

2.冶铜尾矿渣是经选矿流程后,产生的一种粉状或颗粒状的固体废弃物。一方面,冶铜尾矿库存在安全风险,对暴雨、震动敏感,溃坝风险较大,如果发生溃坝会产生泥石流,对其下游居民和设施安全造成严重的威胁;另一方面,随着高品位矿体的日益减少和矿产资源的持续需求,细颗粒尾矿和尾矿筑高坝成为未来趋势,尾矿坝渗流也成为一种隐患问题。此外,冶铜尾矿还可能造成土壤、水体、扬尘方面的环境污染。大量的尾矿不仅使土壤重金属含量超标,还存在威胁水质安全的风险。随着温度的改变,冶铜尾矿还会散发臭气和毒气,对周围居民和环境造成极其严重的影响。

3.全球范围内的尾矿资源化利用途径较多:从尾矿中再选回收有价金属,提取困难且成本高昂,二次回收后仍然会排放尾矿;尾矿替代水泥完成采矿区回填是目前尾矿综合利用消耗量最大的途径,但存在早强难题,并且排水速度低产生输送问题,无法快速稳定采场;利用尾矿的石英物相可作为建筑材料替代品,尾矿替代水泥具备可行性,但是活性问题尚未解决,尾矿替代骨料需探究合适的粒型粒径和级配。目前,利用尾矿的低吸水性和多棱角堆积孔隙特点制作保温隔热隔声墙板等建材有很大的研究前景;利用尾矿有助于降低烧成温度的特点,可制备烧结砖、烧结水泥;基于农业应用,可通过大量试验找出能在尾矿矿区存活的物种,使其进化出适宜生存的属性或结合营养剂实现尾矿区生态复垦。

4.综上可见,尾矿的开发利用对环境保护和节约能源具有重大意义,但目前冶铜尾矿渣的资源化利用仍处于初步研究阶段。此外,本发明使用冶铜尾矿渣为原料,以乙二胺四乙酸二钠、醋酸钠、柠檬酸、硫酸钠、碳酸钙、硅酸钠、硫酸镁、丙三醇等复合添加剂为催化剂,与硫酸反应制备硫酸亚铁絮凝剂尚未有公开报道。

技术实现要素:

5.本发明提供一种冶铜尾矿渣制备硫酸亚铁絮凝剂的方法,以解决冶铜尾矿渣大量堆积及资源浪费的问题,同时获得具有良好污水净化作用、在环保领域具有较高的应用价值和研发前景的硫酸亚铁絮凝剂产品。

6.为实现上述目的,本发明采用的技术方案为:一种冶铜尾矿渣制备硫酸亚铁絮凝剂的方法,向冶铜尾矿渣中加入复合添加剂和水形成悬浮浆料,再向悬浮浆料中逐渐加入浓硫酸,利用浓硫酸溶于水放出的大量热,在复合添加剂的催化作用下,硫酸与冶铜尾矿渣反应制得硫酸亚铁絮凝剂。

7.进一步的,所述复合添加剂包括乙二胺四乙酸二钠、醋酸钠、柠檬酸、硫酸钠、碳酸钙、硅酸钠、硫酸镁、丙三醇中一种或几种的混合物。

8.进一步的,所述方法包括以下步骤:

步骤一、将冶铜尾矿渣加入反应釜中,再分别加入复合添加剂,再加入水,搅拌5~10 min,使其形成黑色冶铜尾矿浆料;步骤二、维持搅拌,将浓硫酸滴加至反应釜中,随着浓硫酸溶于水放出大量热,在复合添加剂的催化作用下,硫酸与尾矿渣逐渐反应生成膏状产品,将得到的膏状产品干燥后即可得到硫酸亚铁絮凝剂产品,即一水合硫酸亚铁。(干燥无温度和时间限制)进一步的,所述步骤一中,冶铜尾矿渣质量、复合添加剂质量与水的体积比为1000 g: 5~100 g: 1000~3000 ml。

9.进一步的,所述步骤一和步骤二中的搅拌速度均为400~1000 r/min。

10.进一步的,所述步骤二中,冶铜尾矿渣质量、复合添加剂质量与浓硫酸的质量比为1000 g: 5~100 g: 90~360 g。

11.进一步的,所述浓硫酸的滴加速度为20~70 ml/min。

12.进一步的,所述浓硫酸的质量分数为98%。

13.与现有技术相比,本发明具有以下有益效果:本发明的硫酸亚铁絮凝剂制备时,所用的原料之一冶铜尾矿渣存量巨大、几乎无成本,廉价的复合添加用量也较少,另一原料浓硫酸也廉价易得,因此大大降低了产品的生产成本。

14.由本发明制备的硫酸亚铁絮凝剂脱色能力强,能去除油污、也能去除金属离子、砷离子、杀菌效果良好,在污水处理领域具有非常好的应用前景。

附图说明

15.图1是实施例2中冶铜尾矿渣的fesem图谱;图2是实施例2中冶铜尾矿渣的eds图谱;图3是实施例2中冶铜尾矿渣的xrd图谱(右上角图为冶铜尾矿的数码照片);图4是实施例5中硫酸亚铁絮凝剂的xrd图谱(右上角图为硫酸亚铁絮凝剂的数码照片);图5是实施例5中硫酸亚铁絮凝剂的sem图;图6是实施例6中静置3 min后的泥土悬浮液照片:(a) 未加任何絮凝剂;(b) 加入硫酸亚铁絮凝剂。

具体实施方式

16.本发明包括一种冶铜尾矿渣制备硫酸亚铁絮凝剂的方法及其应用。

17.实施例1:所述硫酸亚铁絮凝剂的制备方法包括:将冶铜尾矿渣加入反应釜中,再分别加入乙二胺四乙酸二钠、醋酸钠、柠檬酸、硫酸钠、碳酸钙、硅酸钠、硫酸镁、丙三醇等复合添加剂,再加入水,以500 r/min的速度搅拌5~10 min,使其形成黑色冶铜尾矿浆料;维持500 r/min的搅拌速度,将浓硫酸以40 ml/min的滴加速度加入上述反应釜中,得到膏状产品,将产品干燥后即可得到硫酸亚铁絮凝剂。其中,按照质量份数包括以下组分:冶铜尾矿渣的质量为100份,复合添加剂的质量为0.5~5份,水的质量50~300份,浓硫酸的质量90~360份。

18.实施例2:本实施例与实施例1不同的是硫酸亚铁絮凝剂的制备方法,原料使用的

是吉林紫金铜业有限公司的冶铜尾矿渣。图1是该冶铜尾矿渣的fesem图,由图可见,冶铜尾矿渣结晶状态较好,主要呈不规则的块状,粒径范围在几微米到几十微米。进一步,分析了冶铜尾矿渣的eds图谱,如图2所示,由图可见,冶铜尾矿渣主要包含o、al、si、fe、co、zn等元素(c元素来自fesem测试的导电胶),这些元素为硫酸亚铁絮凝剂提供了原料及可能性。图3是该冶铜尾矿渣的xrd图谱(右上角为冶铜尾矿的数码照片),由图3右上角的嵌入图可以观察到,该冶铜尾矿渣呈黑色,有一定的磁性。由冶铜尾矿渣的xrd图谱可见,冶铜尾矿渣的主要成分为fe3o4和fe2sio4。其中:fe3o4的jpcds卡片号为99-0073,与该尾矿有磁性相一致;fe2sio4的jpcds卡片号为70-1861。利用xrd软件积分拟合计算,分析得出二者的含量如下:fe2sio4占52.9%,fe3o4占47.1%(均为质量分数)。将1000 g上述吉林紫金铜业有限公司的冶铜尾矿渣加入反应釜中,再分别加入2000 ml水、10 g硫酸钠、5 g醋酸钠、5 g硫酸镁,以600 r/min的速度搅拌10 min,使其形成黑色冶铜尾矿浆料。维持600 r/min的搅拌速度,将720 ml浓硫酸以40 ml/min的滴加速度加入反应釜中,随着浓硫酸溶于水放出大量热,在复合添加剂的催化作用下,硫酸与尾矿逐渐反应生成膏状产品,将得到的膏状产品干燥后即可得到硫酸亚铁絮凝剂。

19.实施例3:本实施例与实施例1或2不同的是硫酸亚铁絮凝剂的制备方法,将1000 g吉林紫金铜业有限公司的冶铜尾矿渣加入反应釜中,再分别加入2500 ml水、5 g柠檬酸、5 g硫酸镁、10 g丙三醇,以550 r/min的速度搅拌5 min,使其形成黑色冶铜尾矿浆料。维持550 r/min的搅拌速度,将700 ml浓硫酸以30 ml/min的滴加速度加入反应釜中,随着浓硫酸溶于水放出大量热,在复合添加剂的催化作用下,硫酸与尾矿逐渐反应生成膏状产品,将得到的膏状产品干燥后即可得到硫酸亚铁絮凝剂。

20.实施例4:本实施例与实施例1~3不同的是硫酸亚铁絮凝剂的制备方法,将1000 g吉林紫金铜业有限公司的冶铜尾矿渣加入反应釜中,再分别加入2300 ml水、7 g乙二胺四乙酸二钠和7 g丙三醇,以450 r/min的速度搅拌10 min,使其形成黑色冶铜尾矿浆料。维持450 r/min的搅拌速度,将600 ml浓硫酸以60 ml/min的滴加速度加入反应釜中,随着浓硫酸溶于水放出大量热,在复合添加剂的催化作用下,硫酸与尾矿逐渐反应生成膏状产品,将得到的膏状产品干燥后即可得到硫酸亚铁絮凝剂。

21.实施例5:本实施例与实施例1~4不同的是硫酸亚铁絮凝剂的制备方法,将1000 g冶铜尾矿加入5 l反应釜中,再分别加入2000 ml水、7 g乙二胺四乙酸二钠、5 g醋酸钠和5 g丙三醇,以700 r/min的速度搅拌10 min,使其形成黑色冶铜尾矿浆料。维持700 r/min的搅拌速度,将680 ml浓硫酸以45 ml/min的滴加速度加入反应釜中,随着浓硫酸溶于水放出大量热,在复合添加剂的催化作用下,硫酸与尾矿逐渐反应生成膏状产品,将得到的膏状产品干燥后即可得到一水合硫酸亚铁产品。

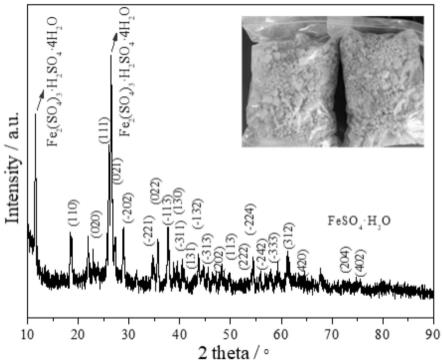

22.本实施例中得到的硫酸亚铁絮凝剂的xrd图谱及产品外观形貌如图4所示。由图4右上角的嵌入图可以观察到,黑色的冶铜尾矿原料成功转化为白色的絮凝剂产品。xrd测试(图4)表明该硫酸亚铁絮凝剂的主要成分为:一水合硫酸亚铁(feso4·

h2o,jpcds卡片号:74-1332)和少量四水合硫酸硫酸铁(fe2(so4)3·

h2so4·

4h2o)。

23.本实施例中得到的硫酸亚铁絮凝剂的sem图如图5所示。由图5可见制备的产品为粒径100nm左右的颗粒团聚而成的微纳结构硫酸亚铁产品。

24.实施例6:本实施例与实施例1~5不同的是,将实施例5中得到的硫酸亚铁絮凝剂的

污水净化能力作了定性的分析,分别向2个烧杯中加入100 ml水,再分别加入1 g泥土,超声5 min,使二者变成均匀地悬浮液。其中(a)烧杯中的泥土悬浮液用作对比;将1 g实施例5中得到的硫酸亚铁絮凝剂加入(b)烧杯中,当该絮凝剂刚加入时就可以观察到(b)烧杯均产生了大量絮凝沉淀,在加入絮凝剂3 min后对2个烧杯进行拍照,如图6所示。由图6可见,没有加入絮凝剂的烧杯中仍然是泥土的悬浮液,烧杯底部几乎没有沉淀;而加入实施例5中得到的硫酸亚铁絮凝剂的烧杯底部产生了一层较厚的沉淀。该定性分析结果表明,所制备的硫酸亚铁絮凝剂对污水处理具有良好的改性效果。

25.实施例7:本实施例与实施例1~6不同的是硫酸亚铁絮凝剂的制备方法,将1000 g冶铜尾矿加入5 l反应釜中,再分别加入2200 ml水、8 g醋酸钠、6 g硫酸镁和8 g丙三醇,以400 r/min的速度搅拌10 min,使其形成黑色冶铜尾矿浆料。维持400 r/min的搅拌速度,将660 ml浓硫酸以30 ml/min的滴加速度加入反应釜中,随着浓硫酸溶于水放出大量热,在复合添加剂的催化作用下,硫酸与尾矿逐渐反应生成膏状产品,将得到的膏状产品干燥后即可得到一水合硫酸亚铁产品。

26.实施例8:本实施例与实施例1~7不同的是硫酸亚铁絮凝剂的制备方法,将1000 g冶铜尾矿加入5 l反应釜中,再分别加入2500 ml水、6 g乙二胺四乙酸二钠、9 g碳酸钙、9 g硅酸钠、5 g硫酸镁,以650 r/min的速度搅拌5 min,使其形成黑色冶铜尾矿浆料。维持650 r/min的搅拌速度,将750 ml浓硫酸缓以35 ml/min的滴加速度入反应釜中,随着浓硫酸溶于水放出大量热,在复合添加剂的催化作用下,硫酸与尾矿逐渐反应生成膏状产品,将得到的膏状产品干燥后即可得到一水合硫酸亚铁产品。

27.实施例9:本实施例与实施例1~8不同的是硫酸亚铁絮凝剂的制备方法,将1000 g冶铜尾矿加入5 l反应釜中,再分别加入2200 ml水、5 g硅酸钠、5 g硫酸镁和9 g丙三醇,以800 r/min的速度搅拌5 min,使其形成黑色冶铜尾矿浆料。维持800 r/min的搅拌速度,将670 ml浓硫酸缓以40 ml/min的滴加速度入反应釜中,随着浓硫酸溶于水放出大量热,在复合添加剂的催化作用下,硫酸与尾矿逐渐反应生成膏状产品,将得到的膏状产品干燥后即可得到一水合硫酸亚铁产品。

28.实施例10:本实施例与实施例1~9不同的是硫酸亚铁絮凝剂的制备方法,将1000 g冶铜尾矿加入5 l反应釜中,再分别加入2000 ml水、5 g乙二胺四乙酸二钠、5 g醋酸钠、5 g柠檬酸、5 g硫酸钠、6 g碳酸钙和5 g丙三醇,以500 r/min的速度搅拌5 min,使其形成黑色冶铜尾矿浆料。维持500 r/min的搅拌速度,将660 ml浓硫酸以60 ml/min的滴加速度加入反应釜中,随着浓硫酸溶于水放出大量热,在复合添加剂的催化作用下,硫酸与尾矿逐渐反应生成膏状产品,将得到的膏状产品干燥后即可得到一水合硫酸亚铁产品。

29.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。