1.本发明涉及热电器件性能测试技术领域,尤其涉及一种热电器件热电性能的测试装置。

背景技术:

2.热电器件所具有的可靠性高以及结构简单等优点,让热电器件在诸多的应用场合具有优势,有望作为各种复杂能量转换器或能量管理系统的重要组成部件,在废热发电及芯片制冷方面受到广泛关注。热电转换技术包含热电制冷技术和温差发电技术,前者利用材料的帕尔贴效应将电能转换为热能,实现半导体制冷或加热;后者利用材料的赛贝克效应将热能转换为电能。热电器件的性能与半导体热电材料的发展密切相关,许多研究人员关注半导体热电材料的物理特性以提高热电器件的能量转换性能,然而除了热电材料的改进之外,热电器件的优化设计对于提高其性能同样重要。

3.目前热电器件的研发瓶颈主要集中在测试设备不规范导致测得的热电转换效率低的问题。现有的热电器件性能测试装置大多只能测试块状固体材料的热电转化性能,对待测材料的尺寸和状态有很大的限制,但随着热电器件微型化与柔性化的发展趋势,人们对热电器件性能测试装置提出了新的要求,迫切开发出适用于尺寸可调的块状材料与柔性材料测试的热电器件性能测试装置。而且,现有的热电器件性能测试装置在通过测量不同位置处的温度差来计算热通量时,热源与环境之间的热对流和热辐射所引起的热损失难以准确评估,将引入误差,使计算所得的热电转换效率η偏低。此外,开发出一种能够同时测试温差发电性能与热电制冷性能的热电器件性能测试装置尤为重要,在同一体系下测试材料的两种性能转换效率,能够避免因为仪器的系统误差而造成的测试不准确,最大限度的保证测量数据的准确性。热电器件性能测试装置的结构优化设计有望改善其测试效率不高的局限性。

技术实现要素:

4.本发明的目的是提供一种热电器件性能测试装置及方法,可同时满足块状材料与柔性材料在真空、氮气、氩气、氦气、或特定湿度等环境下的热电性能测试,也可同时实现温差发电与热电制冷两大功能转换效率的测试。

5.为解决上述技术问题,本发明采用如下技术方案:

6.一种热电器件性能测试装置,包括:真空测试腔体、机械台架、加热台、制冷台、测试装载模块、温控仪、红外热成像仪、变压器、电学信号采集系统、循环水机、一个或多个测量压头和真空泵;其中,所述机械台架、测试装载模块、加热台与制冷台均位于密闭的真空测试腔体内部,所述机械台架包括底座、固定在底座上的侧臂和与侧臂活动连接的调节滑台,加热台固定在调节滑台底面,制冷台固定在底座上,与加热台相对;所述制冷台为中空结构,与循环水机相连,通过通入循环水对样品进行冷却处理通入循环水对样品进行冷却处理;所述红外热成像仪用于采集真空测试腔体内的温度数据;温控仪与加热台、制冷台电

连接;所述测试装载模块包括用于装载柔性材料的柔性材料测试模块;所述柔性材料测试模块为一对分别位于加热台与制冷台的侧面边缘的具有特定尺寸的卡槽,两个卡槽上下相对,其深度与厚度可同时满足:待测柔性材料的位置固定、待测柔性材料与加热台制冷台的充分热接触;测试时,待测柔性材料通过两个卡槽固定实现与加热台、制冷台的充分热接触;同时通过调节滑台改变加热台与制冷台的相对距离以实现与待测柔性材料的尺寸适配;测试时,待测块状材料置于制冷台的中心部位,通过调节滑台改变加热台的高度以固定待测块状材料的位置,使待测块状材料与加热台制冷台保持充分的热接触,且放置块状材料时其水平位置应尽量在加热台与制冷台圆台的中心部位;一个或多个测量压头固定于底座上,一个或多个测量压头同时与变压器和电学信号采集系统电连接,用于施加电压至样品和采集样品的电学信号;所述真空测试腔体设有气体出、入口和真空导流口、真空导流口与真空泵连接,气体出、入口用于引入和排出气体。

7.进一步地,所述真空测试腔体的侧壁分别设置有观察窗,用于观察样品状态。

8.进一步地,所述加热台与制冷台的测温点位于放置测试装载模块的一端的圆心处。

9.进一步地,所述加热台与调节滑台底面之间设有隔热片,且隔热片与调节滑台底面之间设有用于缓冲减压的安保装置。所述安保装置即为具有一定厚度的硅橡胶材质的垫片,目的是在使用调节滑台改变加热台与制冷台相对距离时,避免因过度调节造成的样品与装置的损坏,起到缓冲减压的作用。

10.进一步地,所述待测块状材料的直径应小于所述加热台与制冷台的直径,测试前可根据块状材料的大小通过调节滑台来调整所述加热台的高度。

11.进一步地,所述红外热成像仪将实际探测到的加热台、制冷台、待测材料等部位的热量进行精确的量化,将各个区域的温度数据反馈到所述计算机系统中。

12.进一步地,所述变压器可以通过对待测热电材料施加恒定的电压,记录所述温控仪采集的温度数据,从而获得热电材料的制冷性能参数。

13.进一步地,所述电学信号采集系统采用高精度数字源表,通过调节所述温控仪与循环水冷却系统,使所述加热台与制冷台两端产生温差,记录所述高精度数字源表采集的电学数据,从而获得热电材料的发电性能参数。

14.进一步地,所述测量压头通过插孔固定于所述机械台架的底座上,所述底座上设置有多个插孔,便于测量压头水平方向位移。所述测量压头具有伸缩性可以使其实现在垂直方向的位移,并与热电材料实现良好的接触。

15.进一步地,所述真空测试腔体的材质为金刚石、银、铜、黄铜、金、铝、硅或不锈钢。

16.进一步地,所述加热台、制冷台的表面还设有一层热界面材料。

17.进一步地,所述气体入口、气体出口均设有锥形分布的导流结构。

18.进一步地,还包括在所述气体出口处设置的气体检漏装置。

19.与现有技术相比,本发明的有益效果如下:

20.(1)本发明通过一体化的电学、探针、温控、真空腔体设计,可提供精准的电学检测、灵活的探针连接、精准的温度调节以及良好的真空或惰性气体环境;在本发明的热电性能测试系统中,有输出电压模块、电学数据采集模块以及温度控制采集模块,这可以保证在不改变样品的形态和位置的情况下,既可以测试温差发电性能,也可以测试热电制冷性能;

本发明采用红外热成像技术,将实时探测到的热量进行量化,将温度数据反馈到计算机系统中,操作人员通过屏幕上显示的图像色彩和热点追踪显示功能来初步判断发热情况和故障部位,高效率、高准确率地确认问题;本发明通过柔性材料测试模块将柔性材料固定在加热台、制冷台的侧边,依靠侧边的接触面积来传热,可以实现充分热接触同时还能避免依靠顶部加热接触不充分、容易因为压力而变形、接触不良的问题,能够实现稳定测试;此外,本发明装置还能同时进行块状材料与柔性材料的热电性能测试,也可以独立进行,初步实现了热电材料的成批次性能测试,大大提高测试效率。

21.(2)本发明对待测材料的形态适用范围广,可以测量块状材料的热电性能,也可以通过使用适配器来测量柔性材料。本发明可实现对块状、片状或柔性等多种形态,半导体、陶瓷、金属、金属氧化物、纺织品等多种材料的热电性能分析。

22.(3)本发明在真空测试腔体内部配备多个测量压头,支持两线或四线测试,测量压头的连接方式和数量可以按需定制。

附图说明

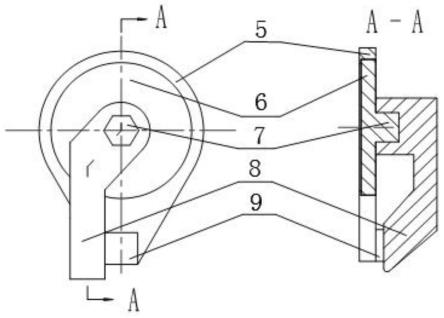

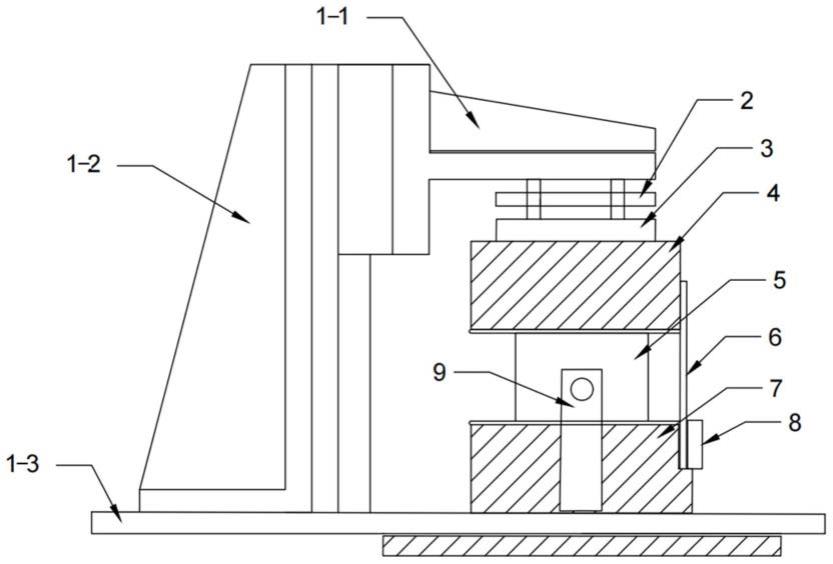

23.图1为本发明的热电器件性能测试装置的侧面示意图;

24.图2为本发明的热电器件性能测试装置的正面示意图;

25.图中:1机械台架、1-1调节滑台、1-2侧支撑部分、1-3底座、2安保装置、3隔热片、4加热台、5待测块状材料、6待测柔性材料、7制冷台、8柔性材料测试模块、9测量压头、10测温点。

26.图3为本发明实施例一的热电器件性能测试图,其中,左图为电流-电压的测试结果图,右图为功率-电压的测试结果图。

27.图4为本发明实施例二所述的柔性薄膜材料。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.如图1、图2所示,本发明一种热电器件性能测试装置,用于材料的热电转化性能测试。

30.真空测试腔体可设计为圆柱形、棱柱形、矩形等形状的腔体,本发明优选为圆柱形腔体,腔体左右两侧分别设置有观察窗,可供实验操作者观察样品状态。

31.真空测试腔体前部设置了多个通孔,可分别作为气体入口、真空导流口、气体出口。气体入口用于引入气体,真空导流口用于真空测试腔体的抽真空处理,气体出口用于导出气体。气体入口、气体出口均设有锥形分布的导流结构,使气流通畅,形成均匀的气体层流和稳定的温度场分布,密闭的真空测试腔体能保证测试过程的真空度和无氧环境。

32.真空测试腔体内部的机械台架1,其上部的调节滑台1-1与加热台4固定连接,实现加热台4位置的上下移动。进一步的,调节滑台1-1与加热台4之间设置有安保装置2与隔热片3,安保装置2为具有一定厚度的硅橡胶材质的垫片,位于调节滑台1-1底面与隔热片3之

间,与隔热片3尺寸相符,设置安保装置2的目的是在调节加热台4向下移动的时候,避免因过度调节造成的样品与装置的损坏,起到缓冲减压的作用,更方便操作者调节加热台4的高度与向下的压力;设置隔热片3的目的是隔绝加热台4的热量,减少无用的热量散失。

33.真空测试腔体内部的机械台架1,其侧臂1-2作为侧支撑部分具有良好的机械稳定性,其下部的底座1-3与制冷台7固定连接,制冷台7为中空结构,便于通入循环水对样品进行冷却处理,制冷台7通过软管与真空测试腔体外部的循环水机连接。

34.进一步地,加热台4与制冷台7的测温点10位于圆心处,方便更精准地捕获温度数据。加热台4与制冷台7通过温控引线与真空测试腔体外部的温控仪相连,与红外热成像仪实现温度控制与采集。加热台4的温度范围可在室温至1000℃以内进行调节,制冷台7的循环水系统可将温度降低至-35℃,此外制冷台7也可进行较低温度的加热,一般加热温度范围可在200-300℃,通过温控仪加热,通过红外热成像仪采集温度数据。

35.进一步地,真空测试腔体的外壳采用导热性良好的材质,例如金刚石、银、铜、黄铜、金、铝、硅、不锈钢等,优选为导热性良好、成本低的不锈钢材质。加热台4与制冷台7的表面有一层热界面材料,其厚度为0.01-10mm,理想的热界面材料具有高导热性、高柔韧性及绝缘性等特性,常见的热界面材料有硅脂、硅胶、相变化材料(聚烯烃树脂、丙烯酸树脂、碳纳米管等),作为优选,本发明采用厚度为5mm的硅胶作为热界面材料,其材质的优良导热系数决定了台面温度保持一致。

36.真空测试腔体的高度为100-10000mm,底面直径为100-10000mm,真空测试腔体的具体尺寸可根据真空测试腔体内部的机械台架1、加热台4与制冷台7等模块的尺寸进行灵活的设计。真空测试腔体连接两级真空泵,干式真空泵与真空分子泵,可使腔体内的真空度达到-10

10

mbar,并能保证长时间维持稳定的较大温度梯度与无氧环境,最大程度上避免测试过程中因空气热对流和热辐射所引起的热损失。

37.加热台4与制冷台7的中间是置放待测块状材料的地方,对于待测块状材料,放置在位于加热台4与制冷台7中间位置,加热台4与制冷台7的相对距离可通过调节滑台1-1进行调整,且其水平位置应尽量在加热台4与制冷台7圆台的中心部位,调节滑台1-1可调整的高度范围为0-5000mm。对于待测柔性材料,可通过用于装载柔性材料6的柔性材料测试模块8进行固定,所述柔性材料测试模块8为一对分别位于加热台4与制冷台7的侧面边缘的卡槽,两个卡槽的深度与厚度可同时满足:待测柔性材料的位置固定、待测柔性材料与加热台4、制冷台7的充分热接触,测试时,待测柔性材料6通过两个卡槽固定实现与加热台4、制冷台7的充分热接触;同时通过调节滑台1-1改变加热台4与制冷台7的相对距离以实现与待测柔性材料6的尺寸适配;用这种方式满足待测块状材料与柔性材料在同一台装置上测试的需求。在机械台架的底座1-3上固定有数个测量压头9,固定方式优选为稳定的插孔式的设计。进一步的,测量压头9有伸缩式设计,可使测量压头9发生垂直方向的位移,可选取块状、柔性材料的不同位点进行热电性能的测试,并与材料保持良好的接触。进一步的,测量压头9是球面设计,可以减少因对测量压头9施加的外力大小不同而造成的电学数据的系统误差。

38.本发明一种热电器件性能测试装置,可同时满足块状材料与柔性材料在无氧环境下的热电性能测试,也可同时实现温差发电与热电制冷两大功能转换效率的测试,主要包括一个密闭的真空测试腔体、干式真空泵、真空分子泵、压力表、气体质量流量控制器

(mfc)、温控仪、红外热成像仪、循环水机、变压器、高精度数字源表(含电学信号采集系统)、计算机及测试软件等。本发明一种热电器件性能测试装置的测试方法,包括以下步骤:

39.步骤一、实验装置连接。连接气体管路,在真空测试腔体的进气口前的管路安装气体质量流量控制器(mfc),在其中一个气体管路连接两级真空泵,干式真空泵与真空分子泵;测量压头引线从真空测试腔体引出,分别连接变压器与高精度数字源表,通过计算机监测电流等电学参数的变化;加热台4与制冷台7的测温引线从真空测试腔体引出,连接温控仪,同时连接好红外热成像仪;制冷台7连通的循环水软管从真空测试腔体引出,与腔体外的循环水机相连。步骤二、进样。将经过压片处理后的待测样品(以块状样品为例)置于加热台4与制冷台7中间的块状材料测试模块5,调节加热台4的高度,使加热台4与制冷台7充分接触待测样品。将测量压头9固定在样品的一侧,使球面压头接触样品,在一定的电压下检验电流大小,判断是否接触良好。

40.步骤三、腔体内气氛控制。在其他气体进出口关闭的情况下,启动两级真空泵,将真空测试腔体内的真空度降至-10

10

mbar。缓慢打开气体进出口,mfc控制通入一定质量流量的惰性气体,并在气体出口处进行检漏。

41.步骤四、测试热电制冷性能。将测量压头9引线与变压器连接,启动变压器,改变输出电压,随即记录温度的变化,计算热电制冷效率。测试过程随时通过观察窗观察样品状态。

42.步骤五、测试温差发电性能。将测量压头9引线与高精度数字源表连接,启动温控仪,设置加热台4温度与制冷台7温度,待两端温度稳定后,记录高精度数字源表的电流、电压、电阻、功率等参数,计算温差发电效率。测试过程随时通过观察窗观察样品状态。

43.步骤六、结果分析。结合热电制冷效率与温差发电效率判断热电材料性能的优劣。

44.实施例一

45.以研究bi2te3块体材料的热电性能为例。

46.将压片处理后的bi2te3块状固体材料放置于加热台4与制冷台7中间的块状材料测试模块5,bi2te3样品是一个高度5cm,底面直径5cm的圆柱体,通过调整调节滑台1-1的高度使加热台4与制冷台7与bi2te3材料充分接触。本实施例选用两位探针,在样品的一侧固定两个测量压头9,两测量压头9相距2cm。分别连接好干式真空泵、真空分子泵、气体质量流量控制器(mfc)、变压器、高精度数字源表、温控仪、红外热成像仪、循环水机、计算机系统。启动两级真空泵,反复抽两到三次真空后,通入100sccm的氩气,待气流稳定后开始进行测试。

47.测试热电制冷性能,将测量压头9引线与变压器连接,启动变压器,改变输出电压5v,随即记录温度的变化,计算热电制冷效率。测试过程随时通过观察窗观察样品状态。

48.测试温差发电性能,将测量压头9引线与高精度数字源表连接,启动温控仪,设置加热台4温度为500℃,制冷台7温度保持在20℃,待两端温度稳定后,记录高精度数字源表的电流、电压、电阻、功率等参数,计算温差发电效率。

49.测试结果见图3,可以看出,本发明装置可精确测量热电材料器件的温差发电性能,可实现精准控温、测温,精确测量热电材料通电后制冷温差。

50.实施例二

51.以研究ag2se柔性薄膜材料的热电性能为例。

52.将粉末状的ag2se溶于有机溶剂中,采用丝网印刷工艺将材料印刷至聚酰胺薄膜

上,经烧制成型后得到聚酰胺基底的柔性薄膜热电材料,如图4所示。

53.将聚酰胺薄膜放置于加热台4与制冷台7前的柔性材料测试模块8,即固定在处于上下相对位置的两卡槽内,聚酰胺薄膜长8cm,宽4.5cm,与加热台4和制冷台7充分接触。本实施例选用两位探针,在薄膜材料的前侧固定两个测量压头9,两测量压头9相距3cm。分别连接好干式真空泵、真空分子泵、气体质量流量控制器(mfc)、变压器、高精度数字源表、温控仪、红外热成像仪、循环水机、计算机系统。启动两级真空泵,反复抽两到三次真空后,通入100sccm的氦气,待气流稳定后开始进行测试。

54.测试热电制冷性能,将测量压头9引线与变压器连接,启动变压器,改变输出电压5v,随即记录温度的变化,计算热电制冷效率。测试过程随时通过观察窗观察样品状态。

55.测试温差发电性能,将测量压头9引线与高精度数字源表连接,启动温控仪,设置加热台4温度为500℃,制冷台7温度保持在20℃,待两端温度稳定后,记录高精度数字源表的电流、电压、电阻、功率等参数,计算温差发电效率。

56.本发明装置可精确测量热电材料器件的温差发电性能,可实现精准控温、测温,精确测量柔性热电材料通电后制冷温差。

57.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。