1.本发明属于材料制备技术领域,具体涉及一种利用木耳菌渣制备疏水气凝胶的方法。

背景技术:

2.纤维素作为自然界最丰富的可再生资源,来源广泛且价格低廉,是制备功能性气凝胶吸附剂的友好材料。由于其良好的生物降解性和生物相容性,在造纸、涂料、复合材料、气凝胶等材料方向应用广泛。木耳菌渣是一种源自于木材、秸秆等天然材料的农业废弃物,种植后破坏了绿色植物本身的细胞壁,使得剩余菌渣中的木质结构变得疏松,纤维素很容易被提取。

3.气凝胶具有高孔隙率、低密度和大比表面积等特性,是一种具有三维网络结构的轻质多孔材料,气凝胶材料制备技术发展迅速,通过表面改性引入不同的官能团,或者将纤维素材料与石墨烯,sio2等材料复合,促进了气凝胶的功能化应用。纤维素作为天然高分子化合物,具有储量大、分布广、可循环再生等特点,纤维素独特的分子结构使得其在制备超轻纤维素气凝胶方面应用广泛,纤维素分子链端的的大量羟基在溶解再生成型时可形成分子间和分子内氢键作用力,提高了凝胶交联强度,通过对纤维素进行改性可以提高气凝胶的机械强度,在具备传统气凝胶特性的同时融入了自身的优异性能,在净化印染废水、油水分离领域有着广泛的应用意义。

4.近年来,随着我国木耳产业链的不断扩大,农副产物逐渐增多,菌渣废弃物的回收再利用也变得越来越重要,采用新技术制备性能特殊,附加值高的新材料已显得尤为重要。作为一种纤维素含量较高原材料,木耳种植后剩余菌渣中的纤维素很容易被提取,经过改性、热解或混合能够制成吸附效果强的气凝胶吸附材料。

技术实现要素:

5.为了提高废弃菌渣的资源化利用技术,减少环境污染,本发明的目的是提供一种利用木耳菌渣制备疏水气凝胶的方法,解决废弃菌渣二次利用率低,资源浪费的缺点,操作简单,耗时较短,提高了废弃菌渣资源转化率。

6.为实现上述目的,本发明采用的技术方案是,一种利用木耳菌渣制备疏水气凝胶的方法,包括以下步骤:

7.步骤1,酸解法制备纳米纤维素:木耳菌渣首先经苯、醇有机溶剂预处理,再通过氢氧化钠naoh和亚氯酸钠naclo2溶液进行碱洗和漂白,提纯纤维素,将获得的纤维素与h2so4溶液混合均匀,充分反应,水洗至中性进行冷冻干燥,得到纳米纤维素;

8.步骤2,纳米纤维素的溶解:将步骤1纳米纤维素与1-丁基-3甲基咪唑氯盐bmimcl离子液体进行混合,在恒温水浴条件下待纳米纤维素完全溶解,冷却至室温后,在离心机中离心洗掉多余离子液体;

9.步骤3,纳米纤维素的改性:将步骤2得到的纳米纤维素溶液与甲基三甲氧基硅烷

mtms在磁力搅拌器中均匀混合,对纳米纤维素进行表面改性,得到改性纳米纤维素溶液;

10.步骤4,凝胶化:以(n,n-亚甲基丙烯酰胺)mba作为交联剂,将步骤3得到的改性纳米纤维素溶液与n,n-亚甲基丙烯酰胺mba交联剂共混,在超声波清洗仪中超声搅拌至充分混合,室温下静置等待水凝胶成型;

11.步骤5,气凝胶的置换与干燥:待凝胶试样化学交联成型后,使用去离子水、乙醇和叔丁醇溶液置换出水凝胶中的溶液,冷冻干燥后得到纳米纤维素疏水气凝胶。

12.优选的,所述的步骤1中,苯、醇预处理时间为6h,naoh浓度为10wt%,反应温度为80℃中,时间为2h,naclo2浓度为7.5wt%,反应温度为75℃中,时间为3h,h2so4浓度为45%,反应温度为45℃中,时间为120mins。

13.优选的,所述的步骤2中,水浴温度为80℃,时间为3h,离心机的转速为6000r/min,离心次数为3-4次。

14.优选的,所述的步骤3中,添加与纳米纤维素同重量的mtms,磁力搅拌器转速设置为600r/min,时间为2h。

15.优选的,所述的步骤4中,添加与菌渣纳米纤维素同重量的mba,超声处理时间为20mins,静置时间为12h。

16.优选的,所述的步骤5中,水凝胶溶液置换次数为2次,置换时间为每次6h,采用冷冻干燥,冷肼温度为-55-60℃,真空度为1-4pa,冻干时间为48h。

17.本发明的有益效果是:

18.本发明利用木耳菌渣制备疏水气凝胶的方法,是以废弃木耳菌渣为原料,经苯、醇预处理有效去除掉表面残留附着物,配置浓度为10wt%的naoh溶液,80℃下碱处理2h除去半纤维素,配置浓度为7.5wt%的naclo2溶液,75℃下漂白3h除去木质素,提取菌渣中的纤维素,在温度为45℃的45%h2so4溶液中酸解120min得到细长针状的纳米纤维素。将1.0g,2.0g和3.0g的纳米纤维素分别与19g,18g和17g的bmimci离子液体共混,在水浴温度为80℃搅拌3h使其完全溶解,冷却至室温后在6000r/min的离心机中离心次数为3-4次以洗去多余离子液体。添加1.0g,2.0g和3.0g的mtms与同重量的纳米纤维素溶液共混,常温下在600r/min的磁力搅拌器搅拌2h得到改性纳米纤维素悬浮液。添加1.0g,2.0g和3.0g与纳米纤维素同重量的mba,在超声波清洗仪中超声处理20mins至充分混合,室温下静置12h等待凝胶成型,分别用去离子水、乙醇和叔丁醇溶液置换出水凝胶中的溶液,各置换两次,每次6h,随后在冷肼温度为-55-60℃,真空度为1-4pa的冷冻干燥机冻干48h,得到纳米纤维素疏水气凝胶。

19.结果得到高孔隙率、低密度的木耳菌渣纳米纤维素疏水气凝胶,能够长时间漂浮在水面上,改性气凝胶保持着原有的疏松网络结构,表面附着有类似于网状结构的相交叉搭接的纳米纤维素纤丝。本发明为废弃木耳菌渣的回收再利用提供了新的技术路线。

附图说明

20.图1是本发明实施例1制备的纤维素疏水气凝胶扫描电镜图;

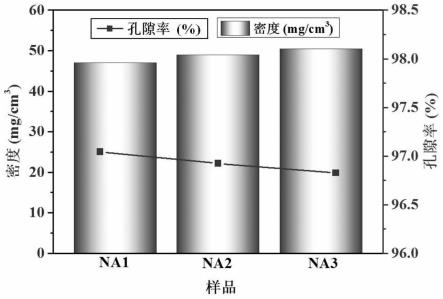

21.图2是本发明制备的三种不同条件下纤维素疏水气凝胶的密度和孔隙率图。

具体实施方式

22.下面将结合本发明实施例中的本发明附图,对本发明实施例中的本发明技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.本发明提供了一种利用木耳菌渣制备疏水气凝胶的方法,具体包括以下步骤:

24.步骤1,酸解法制备纳米纤维素:木耳菌渣首先在索氏提取器中经苯、醇有机溶剂预处理6h,再通过10wt%的naoh在80℃中碱处理2h除去半纤维素,7.5wt%的naclo2溶液在75℃碱洗3h以除去木质素,提纯纤维素,将提纯的纤维素与45wt%的h2so4溶液在45℃下反应120mins,水洗至中性后冷冻干燥得到纳米纤维素;

25.步骤2,纳米纤维素的溶解:将步骤1纳米纤维素与bmimcl离子液体进行混合,在80℃恒温水浴条件下搅拌3h待纳米纤维素完全溶解,冷却至室温后,在转速为6000r/min的离心机中离心3-4次洗掉多余离子液体;

26.步骤3,纳米纤维素的改性:将步骤2得到的纳米纤维素溶液与mtms在磁力搅拌器中均匀混合,在转速为600r/min的磁力搅拌器搅拌2h对纳米纤维素进行表面改性;

27.步骤4,凝胶化:以(n,n-亚甲基丙烯酰胺)mba作为交联剂,添加与纳米纤维素同重量的(n,n-亚甲基丙烯酰胺)mba与溶液共混,在超声波清洗仪中超声搅拌20mins至充分混合,室温下静置时间为12h等待凝胶成型;

28.步骤5,气凝胶的置换与干燥:待凝胶试样化学交联成型后,使用去离子水、乙醇和叔丁醇溶液置换出水凝胶中的溶液,各置换两次,每次6h,随后在冷肼温度为-55-60℃,真空度为1-4pa的冷冻干燥机冻干48h,得到纳米纤维素疏水气凝胶;

29.本实验中选取的是柞水县废弃木耳菌渣,h2so4、naoh、naclo2、bmimcl、(n,n-亚甲基丙烯酰胺)mba和mtms等质量均符合规定要求,用于预处理的苯和乙醇,用于抽滤的去离子水均为分析纯,其质量应符合规定的技术要求。

30.各组分及处理方式作用:

31.以废弃菌渣为原料,h2so4水解后提取纳米纤维素。以bmimcl离子液体作为纳米纤维素分散体系,mtms对纳米纤维素进行改性处理,以(n,n-亚甲基丙烯酰胺)mba作为交联剂,冷冻干燥后得到纳米纤维素疏水气凝胶。

32.实施例1

33.步骤1,酸解法制备纳米纤维素:木耳菌渣首先在索氏提取器中经苯、醇有机溶剂预处理6h,再通过10wt%的naoh在80℃中碱处理2h除去半纤维素,7.5wt%的naclo2溶液在75℃碱洗3h以除去木质素,提纯纤维素,将提纯的纤维素与45wt%的h2so4溶液在45℃下反应120mins,水洗至中性后冷冻干燥得到纳米纤维素;

34.步骤2,纳米纤维素的溶解:将步骤1得到的1.0g纳米纤维素与19g的bmimcl离子液体进行混合,在80℃恒温水浴条件下搅拌3h待纳米纤维素完全溶解,冷却至室温后,在转速为6000r/min的离心机中离心3-4次洗掉多余离子液体;

35.步骤3,纳米纤维素的改性:将步骤2得到的纳米纤维素溶液与1.0g的mtms在磁力搅拌器中均匀混合,在转速为600r/min的磁力搅拌器搅拌2h对纳米纤维素进行表面改性;

36.步骤4,凝胶化:以(n,n-亚甲基丙烯酰胺)mba作为交联剂,添加1.0g的(n,n-亚甲

基丙烯酰胺)mba与纳米纤维素溶液共混,在超声波清洗仪中超声搅拌20mins至充分混合,室温下静置时间为12h等待凝胶成型;

37.步骤5,气凝胶的置换与干燥:待凝胶试样化学交联成型后,使用去离子水、乙醇和叔丁醇溶液置换出水凝胶中的溶液,各置换两次,每次6h,随后在冷肼温度为-55-60℃,真空度为1-4pa的冷冻干燥机冻干48h,得到纳米纤维素疏水气凝胶na1。

38.实施例2

39.步骤1,酸解法制备纳米纤维素:木耳菌渣首先在索氏提取器中经苯、醇有机溶剂预处理6h,再通过10wt%的naoh在80℃中碱处理2h除去半纤维素,7.5wt%的naclo2溶液在75℃碱洗3h以除去木质素,提纯纤维素,将提纯的纤维素与45wt%的h2so4溶液在45℃下反应120mins,水洗至中性后冷冻干燥得到纳米纤维素;

40.步骤2,纳米纤维素的溶解:将步骤1得到的2.0g纳米纤维素与18g的bmimcl离子液体进行混合,在80℃恒温水浴条件下搅拌3h待纳米纤维素完全溶解,冷却至室温后,在转速为6000r/min的离心机中离心3-4次洗掉多余离子液体;

41.步骤3,纳米纤维素的改性:将步骤2得到的纳米纤维素溶液与2.0g的mtms在磁力搅拌器中均匀混合,在转速为600r/min的磁力搅拌器搅拌2h对纳米纤维素进行表面改性;

42.步骤4,凝胶化:以(n,n-亚甲基丙烯酰胺)mba作为交联剂,添加2.0g的(n,n-亚甲基丙烯酰胺)mba与纳米纤维素溶液共混,在超声波清洗仪中超声搅拌20mins至充分混合,室温下静置时间为12h等待凝胶成型;

43.步骤5,气凝胶的置换与干燥:待凝胶试样化学交联成型后,使用去离子水、乙醇和叔丁醇溶液置换出水凝胶中的溶液,各置换两次,每次6h,随后在冷肼温度为-55-60℃,真空度为1-4pa的冷冻干燥机冻干48h,得到纳米纤维素疏水气凝胶na2。

44.实施例3

45.步骤1,酸解法制备纳米纤维素:木耳菌渣首先在索氏提取器中经苯、醇有机溶剂预处理6h,再通过10wt%的naoh在80℃中碱处理2h除去半纤维素,7.5wt%的naclo2溶液在75℃碱洗3h以除去木质素,提纯纤维素,将提纯的纤维素与45wt%的h2so4溶液在45℃下反应120mins,水洗至中性后冷冻干燥得到纳米纤维素;

46.步骤2,纳米纤维素的溶解:将步骤1得到的3.0g纳米纤维素与17g的bmimcl离子液体进行混合,在80℃恒温水浴条件下搅拌3h待纳米纤维素完全溶解,冷却至室温后,在转速为6000r/min的离心机中离心3-4次洗掉多余离子液体;

47.步骤3,纳米纤维素的改性:将步骤2得到的纳米纤维素溶液与3.0g的mtms在磁力搅拌器中均匀混合,在转速为600r/min的磁力搅拌器搅拌2h对纳米纤维素进行表面改性;

48.步骤4,凝胶化:以(n,n-亚甲基丙烯酰胺)mba作为交联剂,添加3g的mba与步骤3得到的纳米纤维素溶液共混,在超声波清洗仪中超声搅拌20mins至充分混合,室温下静置时间为12h等待凝胶成型;

49.步骤5,气凝胶的置换与干燥:待凝胶试样化学交联成型后,使用去离子水、乙醇和叔丁醇溶液置换出水凝胶中的溶液,各置换两次,每次6h,随后在冷肼温度为-55-60℃,真空度为1-4pa的冷冻干燥机冻干48h,得到改性纳米纤维素气凝胶na3。

50.图1是本发明实施例1制备的纳米纤维素疏水气凝胶扫描电镜图,可以看出可以观察到气凝胶内部的大量纤维束丝表面较为光滑,纳米纤维素之间相互缠绕,无序交联,气凝

胶表面附着有类似于网状结构的相交叉搭接的纳米纤维素纤丝。空间上形成一种网络结构;本发明实施例2制备的纳米纤维素疏水气凝胶,气凝胶具有超轻的质量,能够平稳的放置在狗尾巴草上;本发明实施例3制备的纳米纤维素疏水气凝胶,疏水改性后气凝胶能够长时间的保持漂浮在水面上,具有良好的疏水效果。图2是本发明制备的三种不同条件下纳米纤维素疏水气凝胶的密度和孔隙率图,由图2可以看出,疏水气凝胶的密度呈现上升的趋势,从47.002mg/cm3提高至50.425mg/cm3,气凝胶孔隙率则与密度呈相反的趋势,随着纳米纤维素含量的增加而逐渐下降,从97.044%降低至96.828%。

51.利用本发明技术制备了纳米纤维素疏水气凝胶,以木耳菌渣为原材料,h2so4水解后得到纳米纤维素,以bmimcl离子液体为纳米纤维素溶解体系,mtms改性纳米纤维素,(n,n-亚甲基丙烯酰胺)mba化学交联后冷冻干燥,制备了密度为47.002mg/cm3,孔隙率为97.044%的超轻气凝胶,纳米纤维素之间相互缠绕,无序交联成结构较为疏松的网络结构,气凝胶表面形成网状结构的相交叉搭接的纳米纤维素纤丝,具有良好的疏水效果,能够长时间的保持在水面上。

52.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。