1.本技术涉及燃气管道的领域,尤其是涉及一种防腐蚀燃气管道的穿墙安装结构。

背景技术:

2.燃气管道是一种输送可燃气体的专用管道,为增加燃气管道的使用寿命,常采用在燃气管道上采取防腐蚀措施,如覆以防腐蚀涂层,或采用防腐蚀材料制作管体。

3.相关技术中,安装燃气管道时,先通过电钻在墙体上开设安装孔,然后将燃气管道的一端穿过安装孔使其位于室内,再将燃气管道位于室内的一端与燃气使用器具连接,并将燃气管道位于室外的一端与燃气供应部连接,实现燃气管道的安装。燃气管道具有安装方便、连接、、柔软性好、使用寿命长,可以任意而不易等特点,广泛应用于市政、家居等领域。

4.针对上述中的相关技术,发明人认为燃气管道穿过墙体上的安装孔后,燃气管道与安装孔之间难免存在缝隙,导致室内密封性不佳,造成建筑室内漏风、保温性能不佳问题。

技术实现要素:

5.为了改善燃气管道与安装孔之间存在缝隙,导致室内密封性不佳的问题,本技术提供一种防腐蚀燃气管道的穿墙安装结构。

6.本技术提供的一种防腐蚀燃气管道的穿墙安装结构采用如下的技术方案:一种防腐蚀燃气管道的穿墙安装结构,包括安装筒、燃气管和驱动组件;所述安装筒同轴设置于墙体的安装孔内,所述安装筒实体部分的内部中空设置形成有安装腔室,所述安装腔室内设置有喷瓶;所述喷瓶内存储有泡沫封堵剂,所述喷瓶内还设置有导液管,所述喷瓶上设置有与导液管连通的按压部和按压喷管,所述按压部受挤压时,所述泡沫封堵剂于按压喷管处喷出,所述按压喷管上连通有出液管,所述出液管同时贯穿安装筒的内侧壁和外侧壁形成多个出液孔,所述出液孔内设置有雾化喷嘴;所述安装筒内的通道为安装通道,所述燃气管穿过安装通道,且所述燃气管穿过安装通道时与驱动组件配合对按压部进行按压。

7.通过采用上述技术方案,安装燃气管时,先将安装筒设置于墙体的安装孔内,然后将燃气管穿过安装通道,燃气管穿过安装通道时与驱动组件配合对按压部进行按压,继而泡沫封堵剂依次经过按压喷管和出液管,最后经过雾化喷嘴雾化后从安装筒的内侧壁和外侧壁上出液孔中喷出。

8.泡沫封堵剂从安装筒内侧壁上的出液孔喷出后,位于燃气管与安装筒内壁之间的缝隙中;安装筒的外侧壁与墙体的安装孔内壁之间难免亦会存在缝隙,泡沫封堵剂从安装筒外侧壁上的出液孔喷出后,位于墙体上安装孔内壁与安装筒外壁之间的缝隙中。而泡沫封堵剂雾化喷出后膨胀,接触空气中的水分子后逐渐固化,继而实现燃气管与安装筒内壁

之间缝隙、墙体上安装孔内壁与安装筒外壁之间缝隙的双重封堵,从而将燃气管固定且封堵与墙体上的安装孔中,提高室内密封性,改善建筑室内漏风、保温性能不佳的问题。同时,还完成了燃气管的固定,集燃气管的固定与多重封堵为一体,简化了操作流程,提高了燃气管安装的便捷性。

9.可选的,所述按压部包括驱动板、液压缸体、驱动弹簧和活塞杆;所述安装筒实体部分的内部还中空设置形成有容纳腔室,所述容纳腔室位于安装腔室与安装通道之间,所述驱动板转动设置于容纳腔室内;所述液压缸体位于导液管和按压喷管之间,且所述液压缸体同时与导液管和按压喷管连通;所述驱动弹簧设置于液压缸体内,所述活塞杆贯穿安装腔室与容纳腔室之间的侧壁,所述活塞杆滑动设置于液压缸体内,所述活塞杆的一端与驱动弹簧连接,所述活塞杆的另一端与驱动板远离驱动板转轴的一端连接;所述驱动组件包括驱动杆,所述安装通道的内壁上开设有供驱动杆滑动的滑槽,所述滑槽与容纳腔室连通,所述驱动杆的一端与驱动板远离活塞杆的一侧抵接,所述驱动杆的另一端位于安装通道内且设置有第一楔形面和第二楔形面,所述第一楔形面朝向安装筒由燃气管穿入的一端,所述第二楔形面朝向安装筒由燃气管穿出的一端;所述燃气管包括管体和设置在管体两端的空心接头,所述空心接头的直径大于管体的直径且与安装通道的孔径相适配。

10.通过采用上述技术方案,安装筒的大小可根据实际情况中的安装需求进行设置,在将燃气管从安装筒的一端穿至另一端的过程中,当空心接头远离管体的一端抵于驱动杆上的第一楔形面上后,随着燃气管的继续穿入,空心接头使驱动杆朝向靠近活塞杆的方向滑动,从而驱动活塞杆向靠近驱动弹簧的方向滑动,此时驱动弹簧收缩,液压缸体内的空气排出;当空心接头移动至与驱动杆脱离抵接后,驱动弹簧伸长,从而自动驱动活塞杆向远离驱动弹簧的方向滑动,继而将泡沫封堵剂抽入液压缸体中;此时使燃气管往回,即向安装筒穿入方向移动,空心接头靠近管体的一端与第二楔形面抵接,并通过驱动杆驱动活塞杆向液压缸体内滑动,进而将液压缸体内的泡沫封堵剂推出并依次进入按压喷管和出液管,最后经过雾化喷嘴雾化后从出液孔中喷出。工作人员可根据实际情况选择重复空心接头往复移动的次数,以使燃气管与安装筒内壁之间的缝隙、墙体上安装孔内壁与安装筒外壁之间的缝隙填充充分的泡沫封堵剂,提高封堵效果,由于泡沫封堵剂固化是需要一定时间的,因此空心接头可正常往复移动。

11.当空心接头达到实际所需的往复次数后,将燃气管从安装筒内穿出端穿出合适长度,静置等待泡沫封堵剂封堵与固化。燃气管从安装筒内穿出的过程中,驱动杆与空心接头脱离抵接,从而使驱动杆产生复位趋势,随着燃气管的移动,驱动杆设置有第一楔形面和第二楔形面的一端能够将燃气管外壁上粘附的部分泡沫封堵剂刮下,有助于减少位于墙体外的一段燃气管上的泡沫封堵剂,位于墙体外的一段燃气管上带有少部分泡沫封堵剂亦不会影响燃气管的正常使用。

12.喷瓶和按压部实为应用广泛的喷液结构,与燃气管协同配合工作,达到集燃气管的固定与多重封堵为一体,简化操作流程,提高燃气管安装的便捷性的目的。

13.可选的,所述驱动组件还包括燕尾杆,所述燕尾杆设置于驱动杆上,所述滑槽的内壁上开设有供燕尾杆滑动的燕尾槽;所述燕尾杆的两端设置有限位片,所述限位片的横截面面积大于燕尾槽开口的大小。

14.通过采用上述技术方案,燕尾槽能够对燕尾杆的宽度方向进行限位,限位片能够对燕尾杆的长度方向进行限位,从而提高燕尾杆于燕尾槽内滑动的稳定性,进而提高驱动杆滑动的稳定性。

15.可选的,所述导液管包括导液主管和连通于导液主管上的多列导液支管,同一列的所述导液支管沿导液主管的长度方向排列,多列所述导液支管沿导液主管的周向排列。

16.通过采用上述技术方案,能够使导液管从喷瓶内的多方位吸取泡沫封堵剂,提高泡沫封堵剂吸取于导液管内的充足性。

17.可选的,所述出液管包括出液主管和连通于出液主管上的多根出液支管,多根所述出液支管沿出液主管的长度方向排列,所述按压部和按压喷管均与出液主管连通;所述出液孔由出液支管同时贯穿安装筒的内侧壁和外侧壁形成。

18.通过采用上述技术方案,泡沫封堵剂能够从安装筒的内侧壁和外侧壁上不同部位喷出,从而提高泡沫封堵剂填充于燃气管与安装筒内壁之间的缝隙、墙体上安装孔内壁与安装筒外壁之间的缝隙中的分散性与均匀性,进而提高密封效果。

19.可选的,所述空心接头远离管体的一端螺纹连接有连接块,所述连接块上固定连接有由硬质材料制成的拉杆,所述拉杆的长度大于墙体的厚度,所述拉杆远离连接块的一端固定连接有拉环,所述拉环可穿过安装通道。

20.通过采用上述技术方案,当燃气管需要穿过安装筒时,先将拉环和拉杆穿过安装通道,随后工作人员从墙体的另一侧扣住拉环并拉动,继而将燃气管拉入安装通道内;当空心接头位于驱动杆处时,能够快速反复拉动和往回推动拉杆,以实现空心接头使驱动杆往复滑动,并能够快速将燃气管从安装筒的穿出端拉出,减少燃气管穿过安装通道的时间,以使燃气管在泡沫封堵剂固化前穿出安装筒。当燃气管从安装筒内穿出端穿出合适长度后,将连接块从空心接头上拧下,即可进行燃气管的正常连接,操作简单、便捷。

21.可选的,所述喷瓶上的按压部设置有多个,多个按压部沿安装通道的长度方向设置。

22.通过采用上述技术方案,能够对多个喷头进行按压,提高泡沫封堵足量喷出的可靠性。

23.可选的,所述安装筒的一端开设有与电钻配合使用的配合孔,所述配合孔的孔型为多边形,所述配合孔与安装通道连通,且所述配合孔的大小大于安装通道的大小,所述配合孔、安装通道与安装筒同轴设置;当所述安装筒未完成设置于墙体的安装孔内时,所述安装筒远离配合孔的一端螺纹连接有锥形钻头,所述安装筒和锥形钻头的周侧壁上开设有钻槽。

24.通过采用上述技术方案,当需要安装燃气管时,将与配合孔相适配的电钻钻杆插入配合孔中,并将锥形钻头抵于墙面上,启动电钻并控制电钻钻杆转动的方向为锥形钻头拧紧于安装筒上的方向。

25.电钻的钻杆带动安装筒和锥形钻头转动,随着电钻钻杆的进给,锥形钻头、安装筒以及钻槽相互配合于墙体上钻孔,形成安装孔,钻孔的同时完成将安装筒安装于墙体上的

安装孔内,操作方便。

26.安装筒以及安装筒内部的结构可成套地于工厂内预制,通过一套工艺即可进行批量生产,有助于节省安装燃气管时的时间、劳动成本。

27.另外,钻槽的设置不仅便于钻孔,还提高了安装筒安装于墙体安装孔内的牢固度。安装筒安装完成后,将锥形钻头从安装筒上拧下,即可将燃气管穿入安装通道进行燃气管的安装。

28.可选的,所述配合孔的内壁上设置有摩擦垫。

29.通过采用上述技术方案,摩擦垫能够增加电钻钻杆与配合孔内壁之间的摩擦力,便于钻孔。

30.可选的,所述安装通道靠近配合孔的开口内螺纹连接有挡盖,所述挡盖上设置有转动把手。

31.通过采用上述技术方案,当所述安装筒未设置于墙体的安装孔内时,挡盖和锥形钻头相互配合,能够对安装通道的两端进行封堵,从而使杂物不易落入安装通道内,便于燃气管穿入;另外,还不易使杂物误触按压部导致泡沫封堵剂喷出。当安装筒设置于墙体上的安装孔内后,通过把手转动挡盖,将挡盖从安装通道内取出,进行燃气管的正常穿入。

32.综上所述,本技术包括以下至少一种有益技术效果:1.安装燃气管时,先将安装筒设置于墙体的安装孔内,然后将燃气管穿过安装通道,燃气管穿过安装通道时与驱动组件配合对按压部进行按压,继而泡沫封堵剂依次经过按压喷管和出液管,最后经过雾化喷嘴雾化后从安装筒的内侧壁和外侧壁上出液孔中喷出,泡沫封堵剂雾化喷出后膨胀,接触空气中的水分子后逐渐固化,继而实现燃气管与安装筒内壁之间缝隙、墙体上安装孔内壁与安装筒外壁之间缝隙的双重封堵,提高室内密封性,改善建筑室内漏风、保温性能不佳的问题;同时,还完成了燃气管的固定,集燃气管的固定与多重封堵为一体,提高了燃气管安装的便捷性;2.通过出液主管和出液支管的设置,泡沫封堵剂能够从安装筒的内侧壁和外侧壁上不同部位喷出,从而提高泡沫封堵剂填充于燃气管与安装筒内壁之间的缝隙、墙体上安装孔内壁与安装筒外壁之间的缝隙中的分散性与均匀性,进而提高密封效果;3.通过拉环和拉杆的设置,当燃气管需要穿过安装筒时,先将拉环和拉杆穿过安装通道,随后工作人员从墙体的另一侧扣住拉环并拉动,继而将燃气管拉入安装通道内;当空心接头位于驱动杆处时,能够快速反复拉动和往回推动拉杆,以实现空心接头使驱动杆往复滑动,并能够快速将燃气管从安装筒的穿出端拉出,减少燃气管穿过安装通道的时间,以使燃气管在泡沫封堵剂固化前穿出安装筒;当燃气管从安装筒内穿出端穿出合适长度后,将连接块从空心接头上拧下,即可进行燃气管的正常连接,操作简单、便捷;4.通过配合孔、锥形钻头和钻槽的设置,在墙体上钻孔的同时即可完成将安装筒安装于墙体上的安装孔内,操作方便;另外,钻槽不仅便于钻孔,还提高了安装筒安装于墙体安装孔内的牢固度;安装筒安装完成后,将锥形钻头从安装筒上拧下,即可将燃气管穿入安装通道进行燃气管的安装;安装筒以及安装筒内部的结构可成套地于工厂内预制,通过一套工艺即可进行批量生产,有助于节省安装燃气管时的时间、劳动成本。

附图说明

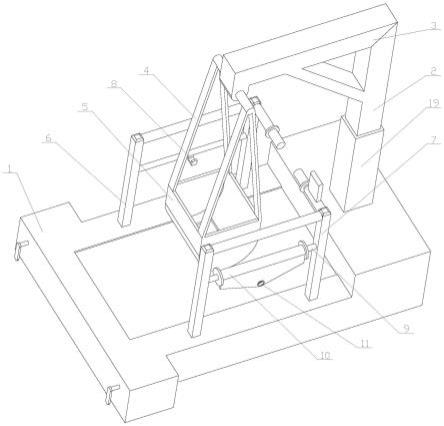

33.图1是本技术实施例一种防腐蚀燃气管道的穿墙安装结构的整体结构示意图。

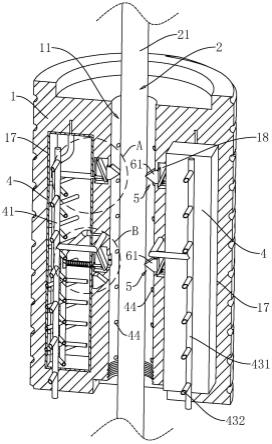

34.图2是本技术实施例中用于展示安装筒和喷瓶内部结构的示意图。

35.图3是本技术实施例中用于展示连接块的结构示意图。

36.图4是本技术实施例中用于展示安装筒未安装于墙体安装孔内时的结构示意图。

37.图5是本技术实施例中用于展示安装筒和锥形钻头连接关系的结构示意图。

38.图6是本技术实施例中用于展示喷瓶外部的出液管和喷瓶内部的导液管的结构示意图。

39.图7是图2中a处的放大图。

40.图8是图2中b处的放大图,且所展示的为驱动杆于滑槽中移出后的爆炸图。

41.图9是本技术实施例中用于展示驱动杆上燕尾杆的结构示意图。

42.附图标记说明:1、安装筒;11、安装通道;111、滑槽;112、燕尾槽;12、配合孔;121、摩擦垫;13、锥形钻头;14、钻槽;15、挡盖;16、转动把手;17、安装腔室;18、容纳腔室;2、燃气管;21、管体;22、空心接头;23、连接块;231、第一柱体;232、第二柱体;24、拉杆;25、拉环;3、墙体;31、安装孔;4、喷瓶;41、导液管;411、导液主管;412、导液支管;42、按压喷管;43、出液管;431、出液主管;432、出液支管;44、出液孔;5、按压部;51、驱动板;52、液压缸体;53、驱动弹簧;54、活塞杆;541、第一杆体;542、第二杆体;543、密封部;6、驱动组件;61、驱动杆;611、第一楔形面;612、第二楔形面;62、燕尾杆;621、限位片。

具体实施方式

43.以下结合附图1-9对本技术作进一步详细说明。

44.本技术实施例公开一种防腐蚀燃气管道的穿墙安装结构。参照图1和图2,防腐蚀燃气管道的穿墙安装结构包括安装筒1和燃气管2。安装筒1同轴设置于墙体3的安装孔31内,安装筒1内的通道为安装通道11,燃气管2穿过安装通道11并固定安装于安装通道11内。

45.参照图1和图3,燃气管2包括管体21和固定连接在管体21两端的空心接头22,空心接头22的直径大于管体21的直径,且空心接头22的直径与安装通道11的孔径相适配。其中一端的空心接头22上可拆卸安装有连接块23,连接块23包括同轴设置且固定连接的第一柱体231和第二柱体232,第一柱体231的直径小于第二柱体232的直径,第二柱体232的直径与空心接头22的直径相等。第一柱体231穿设于管体21一端的空心接头22内且与该端空心接头22的内壁螺纹连接,以实现连接块23与空心接头22可拆卸连接。

46.参照图1和图3,第二柱体232远离第一柱体231的一面上固定连接有由硬质材料制成的拉杆24,本实施例中,拉杆24为钢杆,拉杆24的长度大于墙体3的厚度,拉杆24远离第二柱体232的一端固定连接有拉环25,拉环25的外径小于安装通道11的孔径,使得拉环25可穿过安装通道11。当燃气管2需要穿过安装筒1时,先将拉环25和拉杆24穿过安装通道11,随后工作人员从墙体3的另一侧扣住拉环25并拉动,继而将燃气管2拉入安装通道11内。

47.参照图1、图4和图5,安装筒1的穿入端开设有与电钻配合使用的配合孔12,配合孔12的孔型为多边形,本实施例中,配合孔12的孔型为方形;配合孔12与安装通道11连通,且配合孔12的大小大于安装通道11的大小,配合孔12、安装通道11与安装筒1同轴设置。当安装筒1未安装于墙体3的安装孔31内时,安装筒1远离配合孔12的一端螺纹连接有锥形钻头

13,安装筒1和锥形钻头13的周侧壁上均开设有钻槽14。配合孔12的内壁上固定连接有摩擦垫121。

48.当需要将安装筒1安装于安装孔31内时,将与配合孔12相适配的电钻钻杆插入配合孔12中,并将锥形钻头13抵于墙面上,启动电钻并控制电钻钻杆转动的方向为锥形钻头13拧紧于安装筒1上的方向。电钻的钻杆带动安装筒1和锥形钻头13转动,随着电钻钻杆的进给,锥形钻头13、安装筒1以及钻槽14相互配合于墙体3上钻孔,形成安装孔31,钻孔的同时完成将安装筒1安装于墙体3上的安装孔31内,操作方便。钻槽14的设置不仅便于钻孔,还提高了安装筒1安装于墙体3安装孔31内的牢固度。安装筒1安装完成后,将锥形钻头13从安装筒1上拧下,即可将燃气管2穿入安装通道11进行燃气管2的安装。配合孔12的内壁上固定连接有摩擦垫121,则是为了增加电钻钻杆与配合孔12内壁之间的摩擦力,便于钻孔。

49.参照图4,当安装筒1未安装在墙体3的安装孔31内时,安装通道11靠近配合孔12的开口内螺纹连接有挡盖15,挡盖15上固定安装有转动把手16。挡盖15和锥形钻头13相互配合,能够对安装通道11的两端进行封堵,从而使杂物不易落入安装通道11内,便于燃气管2穿入。另外,还不易使杂物误触按压部5导致泡沫封堵剂喷出。当安装筒1设置于墙体3上的安装孔31内后,通过把手转动挡盖15,将挡盖15从安装通道11内取出,进行燃气管2的正常穿入。

50.参照图2和图6,安装筒1实体部分的内部中空设置形成有两个安装腔室17,两个安装腔室17沿安装筒1的径向相对设置,每个安装腔室17内均固定安装有一个喷瓶4,喷瓶4内存储有泡沫封堵剂,每个喷瓶4内固定安装有两根长短不一的导液管41,导液管41包括导液主管411和对应连通于导液主管411上的多列导液支管412,导液主管411的长度方向与喷瓶4的长度方向相同,同一列的导液支管412沿对应导液主管411的长度方向排列,多列导液支管412沿对应导液主管411的周向排列,导液支管412能够使导液管41从喷瓶4内的多方位吸取泡沫封堵剂,提高泡沫封堵剂吸取于导液管41的充足性。

51.参照图2、图6和图7,喷瓶4上安装有与每根导液管41对应连通的按压部5和按压喷管42,即每根导液管41对应一个按压部5和一根按压喷管42,按压喷管42与导液主管411的顶端连通,且按压喷管42远离导液主管411的一端贯穿喷瓶4位于喷瓶4外。当按压部5受挤压时,泡沫封堵剂于按压喷管42处喷出。

52.参照图2、图4和图6,每根按压喷管42上连通有一根出液管43,每根出液管43包括出液主管431和连通于出液主管431上的多根出液支管432,多根出液支管432沿出液主管431的长度方向排列,按压部5和按压喷管42均与出液主管431连通。出液孔44由出液支管432同时贯穿安装筒1的内侧壁和外侧壁形成。出液管43同时贯穿安装筒1的内侧壁和外侧壁形成多个出液孔44,出液孔44内固定连接有雾化喷嘴。对按压部5进行按压,继而泡沫封堵剂依次经过按压喷管42和出液管43,最后经过雾化喷嘴雾化后从安装筒1的内侧壁和外侧壁上出液孔44中喷出。通过出液支管432的设置,泡沫封堵剂能够从安装筒1的内侧壁和外侧壁上不同部位喷出,从而提高泡沫封堵剂填充于燃气管2与安装筒1内壁之间的缝隙、墙体3上安装孔31内壁与安装筒1外壁之间的缝隙中的分散性与均匀性,进而提高密封效果。

53.泡沫封堵剂从安装筒1内侧壁上的出液孔44喷出后,位于燃气管2与安装筒1内壁之间的缝隙中;泡沫封堵剂从安装筒1外侧壁上的出液孔44喷出后,位于墙体3上安装孔31

内壁与安装筒1外壁之间的缝隙中。而泡沫封堵剂雾化喷出后膨胀,接触空气中的水分子后逐渐固化,继而实现燃气管2与安装筒1内壁之间缝隙、墙体3上安装孔31内壁与安装筒1外壁之间缝隙的双重封堵,提高室内密封性,改善建筑室内漏风、保温性能不佳的问题。同时,还完成了燃气管2的固定,集燃气管2的固定与多重封堵为一体,提高了燃气管2安装的便捷性。

54.参照图2、图7和图8,安装筒1实体部分的内部还中空设置形成有四个容纳腔室18,其中两个容纳腔室18位于安装通道11与左侧的安装腔室17之间,另外两个容纳腔室18位于安装通道11与右侧的安装腔室17之间。同一个喷瓶4上的两个按压部5沿安装筒1的长度方向并列设置,每个按压部5与一个容纳腔室18对应。按压部5包括驱动板51、液压缸体52、驱动弹簧53和活塞杆54,驱动板51转动连接于容纳腔室18内,液压缸体52的一端位于喷瓶4内且位于导液管41和按压喷管42之间,液压缸体52的另一端贯穿喷瓶4位于喷瓶4外,且液压缸体52位于喷瓶4外的一端贯穿容纳腔室18与对应安装腔室17之间的侧壁。液压缸体52同时与导液管41和按压喷管42连通,且液压缸体52的长度方向平行于喷瓶4的宽度方向。

55.参照图8,驱动弹簧53固定安装于液压缸体52内,且驱动弹簧53与液压缸体52同轴设置。活塞杆54贯穿安装腔室17与容纳腔室18之间的侧壁,活塞杆54滑动安装于液压缸体52内。活塞杆54包括相互铰接的第一杆体541和第二杆体542,第一杆体541位于液压缸体52内且第一杆体541远离第二杆体542的一端为由橡胶制成的密封部543,密封部543与驱动弹簧53远离导液主管411的一端固定连接,且密封部543的直径与液压缸体52的孔径相适配;第二杆体542远离第一杆体541的一端与驱动板51远离安装通道11的一面铰接。

56.参照图7和图8,安装筒1上安装有驱动组件6,驱动组件6包括驱动杆61和燕尾杆62,安装通道11的内壁上开设有供驱动杆61滑动的滑槽111,滑槽111与容纳腔室18连通,驱动杆61的一端与驱动板51远离活塞杆54的一侧抵接,驱动杆61的另一端位于安装通道11内且设置有第一楔形面611和第二楔形面612,第一楔形面611朝向安装筒1由燃气管2穿入的一端,第二楔形面612朝向安装筒1由燃气管2穿出的一端。

57.在将燃气管2从安装筒1的一端穿至另一端的过程中,先将拉环25和拉杆24穿过安装通道11,随后工作人员从墙体3的另一侧扣住拉环25并拉动,继而将燃气管2拉入安装通道11内。当空心接头22远离管体21的一端抵于驱动杆61上的第一楔形面611上后,随着拉杆24的继续拉动,空心接头22使驱动杆61朝向靠近活塞杆54的方向滑动,从而驱动活塞杆54向靠近驱动弹簧53的方向滑动,此时驱动弹簧53收缩,液压缸体52内的空气排出;当空心接头22移动至与驱动杆61脱离抵接后,驱动弹簧53伸长,从而自动驱动活塞杆54向远离驱动弹簧53的方向滑动,继而将泡沫封堵剂抽入液压缸体52中;此时往回推动拉杆24,使空心接头22往回移动,即向安装筒1穿入方向移动,空心接头22靠近管体21的一端与第二楔形面612抵接,并通过驱动杆61驱动活塞杆54向液压缸体52内滑动,进而将液压缸体52内的泡沫封堵剂推出并依次进入按压喷管42。

58.工作人员可根据实际情况选择重复空心接头22往复移动的次数,以使燃气管2与安装筒1内壁之间的缝隙、墙体3上安装孔31内壁与安装筒1外壁之间的缝隙填充充分的泡沫封堵剂,提高封堵效果。通过拉杆24和拉环25,能够快速反复拉动和往回推动拉杆24,以实现空心接头22使驱动杆61往复滑动,并能够快速将燃气管2从安装筒1的穿出端拉出,减少燃气管2穿过安装通道11的时间,以使燃气管2在泡沫封堵剂固化前穿出安装筒1。当燃气

管2从安装筒1内穿出端穿出合适长度后,将连接块23从空心接头22上拧下,静置等待泡沫封堵剂封堵与固化。另外进行燃气管2的正常连接,操作简单、便捷。

59.参照图8和图9,燕尾杆62固定连接于驱动杆61的一侧的侧面上,滑槽111的内壁上开设有供燕尾杆62滑动的燕尾槽112,燕尾槽112能够对燕尾杆62的宽度方向进行限位,从而提高燕尾杆62于燕尾槽112内滑动的稳定性;燕尾杆62的两端固定连接有限位片621,限位片621的横截面面积大于燕尾槽112开口的大小,限位片621能够对燕尾杆62的长度方向进行限位,进而提高驱动杆61滑动的稳定性。

60.本技术实施例一种防腐蚀燃气管道的穿墙安装结构的实施原理为:当需要将安装筒1安装于安装孔31内时,将与配合孔12相适配的电钻钻杆插入配合孔12中,并将锥形钻头13抵于墙面上,钻孔并实现安装筒1位于墙体3的安装孔31内。安装筒1安装完成后,将锥形钻头13和挡盖15从安装筒1上拧下。

61.将拉环25和拉杆24穿过安装通道11,随后工作人员从墙体3的另一侧扣住拉环25并拉动,继而将燃气管2拉入安装通道11内,快速反复拉动和往回推动拉杆24,以实现空心接头22使驱动杆61往复滑动,将泡沫封堵剂充分喷出;达到指定往复次数后,快速将燃气管2从安装筒1的穿出端拉出,使燃气管2从安装筒1内穿出端穿出合适长度后,将连接块23从空心接头22上拧下,静置等待泡沫封堵剂封堵与固化。

62.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。