1.本发明涉及钢轨轧制缺陷分析技术领域,尤其涉及一种铸坯人工缺陷制造方法、人工缺陷钢轨及缺陷分析方法。

背景技术:

2.伴随着铁路客、货运量的增加及车速的不断提高,对钢轨表、内质量要求也越来越高,钢轨表面缺陷主要表现形式为结疤、折叠、轧痕、氧化铁皮压入、矫痕、刮伤、裂纹等。特别是当钢轨出现深度裂纹时,随着轮轨滚动接触时导致的材料破坏及应力变化,裂纹更趋恶化,致使裂纹不断扩大纵横延伸,不仅影响行车的平稳性,严重时还可能导致断轨,造成严重事故。

3.裂纹的产生极其复杂,有的因铸坯缺陷演变而来,也有的是在中间轧制过程中产生,偶然性较强,给源头追溯带来了极大的困难。铸坯缺陷主要有划伤、夹渣、凹坑、结疤等,均会对钢轨成品的表面质量造成影响。但钢轨成品表面的裂纹缺陷,大多源于铸坯上的原始缺陷。然而,目前面临的最大挑战是缺乏明确地判定和检查这些铸坯原始缺陷是否会在成品上得以体现,以及如何体现的判定依据,因而也不便于快速选取合适的处理对策。实际生产过程中技术人员仅能依靠观察成品表面的方式,试图猜测造成缺陷的原因可能是何种起始浇铸缺陷或轧制前坯料缺陷。有的甚至没有对成品缺陷和铸坯进行检测分析便作出相应的判定和措施。而这种处理方式很难做到判定准确,需要具备多年的处理轧制缺陷与连铸缺陷间关系的工作经验。以至于现阶段在遇到钢轨成品表面缺陷问题时所做出的一些措施并不恰当,因此亟需研究透彻像铸坯缺陷达到何种程度时将会在轧制后的钢轨表面得以呈现,铸坯表面缺陷结构与成品表面缺陷结构的明确对应关系以及钢轨成品缺陷追溯到铸坯时的相对位置关系等问题,以确保技术人员能够快速准确地选取合适的处理对策,有效提升轧制钢轨的良品率。

技术实现要素:

4.本发明的目的在于通过设计一种铸坯人工缺陷结构,并利用该结构试验研究铸坯表面缺陷与钢轨成品表面缺陷的继承关系,成功推导出其演变规律,从而为快速选取合适的钢轨缺陷处理对策提供了有效指导,为钢轨成品表面的缺陷控制及轧制后期的缺陷查找提供了科学的溯源依据,同时该方法在其他型材的生产缺陷研究方面也具有极大的推广价值。

5.为实现上述目的,本发明提供如下技术方案:

6.一种铸坯人工缺陷制造方法,所述方法包括,

7.在无超标缺陷的铸坯表面的轧制滑移区域和轧制稳定区域分别钻取若干垂直于所述铸坯表面的孔槽;所述无超标缺陷的铸坯包括:表面平整、光滑、无凹坑、无夹渣、无振痕且无裂纹的铸坯;

8.向所述孔槽内填充耐火材料,并进行封堵,用于防止所述孔槽于轧制过程中发生

氧化黏结;由此制得带有人工缺陷的铸坯。

9.作为本发明的进一步改进,所述轧制稳定区域的若干孔槽分布于所述铸坯中部的全断面上且错位布置;

10.所述轧制滑移区域的若干孔槽分布于所述铸坯端部的至少一个断面上;

11.分布于所述铸坯中部及端部任一断面上的若干所述孔槽之间呈直线形排布;所述直线均垂直于所述直线所处断面的长度方向,处于同一直线上的若干所述孔槽之间的间距设置为50~200mm。

12.作为本发明的进一步改进,排布成的若干条所述直线之间首尾均不相接且错位间距≥100mm。

13.作为本发明的进一步改进,所述孔槽的设置深度介于10~50mm。

14.作为本发明的进一步改进,所述孔槽的设置孔径介于5~30mm。

15.本发明还提供了一种根据前述的铸坯人工缺陷制造方法制得的人工缺陷钢轨,所述人工缺陷钢轨是由所述带有人工缺陷的铸坯轧制而成。

16.本发明还提供了一种利用前述的人工缺陷钢轨进行钢轨缺陷分析的方法,所述方法包括,

17.对比分析所述人工缺陷钢轨与所述带有人工缺陷的铸坯的表面结构,确定人工缺陷钢轨与带有人工缺陷的铸坯的表面缺陷继承关系;

18.利用所述人工缺陷钢轨与带有人工缺陷的铸坯的表面缺陷继承关系,对钢轨缺陷进行分析。

19.作为本发明的进一步改进,所述人工缺陷钢轨与带有人工缺陷的铸坯的表面缺陷继承关系包括:

20.所述带有人工缺陷铸坯的表面缺陷位置与所述人工缺陷钢轨的表面缺陷位置的第一对应关系;所述第一对应关系包括:

21.位于铸坯端部的第一孔槽缺陷对应于钢轨成品轨上腰处的缺陷;

22.位于铸坯中部的第二孔槽缺陷对应于钢轨成品轨上腰处的缺陷;

23.位于铸坯中部的第三孔槽缺陷对应于钢轨成品轨底处的缺陷;

24.位于铸坯中部的第四孔槽缺陷对应于钢轨成品轨头处的缺陷;

25.位于铸坯中部的第五孔槽缺陷对应于钢轨成品轨下腰处的缺陷;

26.所述带有人工缺陷铸坯的表面缺陷位置与所述人工缺陷钢轨的表面缺陷形貌的第二对应关系;所述第二对应关系包括:

27.铸坯中部的第四孔槽缺陷在所述人工缺陷钢轨的轨头部形成深宽明显且规则的线纹缺陷;

28.铸坯端部的第一孔槽缺陷和铸坯中部的第二孔槽缺陷在所述人工缺陷钢轨的轨上腰形成不规则的团状结疤缺陷和/或条状结疤缺陷;

29.铸坯中部的第五孔槽缺陷在所述人工缺陷钢轨的轨下腰形成深度较浅的线纹缺陷;

30.铸坯中部的第三孔槽缺陷在所述人工缺陷钢轨的轨底部形成线纹缺陷;

31.所述带有人工缺陷铸坯的表面缺陷深度与所述人工缺陷钢轨的表面缺陷深度的第三对应关系;所述第三对应关系包括:

32.铸坯端部的第一孔槽缺陷深度对应钢轨表面线纹缺陷深度的平均压缩比为18.18;

33.铸坯中部的第二孔槽缺陷深度对应钢轨表面线纹缺陷深度的平均压缩比为17.39;

34.铸坯中部的第一孔槽缺陷深度对应钢轨表面线纹缺陷深度的平均压缩比为15.625;

35.铸坯中部的第一孔槽缺陷深度对应钢轨表面线纹缺陷深度的平均压缩比为15.87;

36.铸坯中部的第一孔槽缺陷深度对应钢轨表面线纹缺陷深度的平均压缩比为20.339;

37.所述带有人工缺陷铸坯的表面缺陷孔径与所述人工缺陷钢轨的表面缺陷长度的第四对应关系,所述第四对应关系包括:

38.铸坯端部的第一孔槽缺陷孔径对应钢轨表面线纹缺陷长度的平均延伸系数为17.077;

39.铸坯中部的第二孔槽缺陷孔径对应钢轨表面线纹缺陷长度的平均延伸系数为16.21;

40.铸坯中部的第三孔槽缺陷孔径对应钢轨表面线纹缺陷长度的平均延伸系数为14.342;

41.铸坯中部的第四孔槽缺陷孔径对应钢轨表面线纹缺陷长度的平均延伸系数为14.18;

42.铸坯中部的第五孔槽缺陷孔径对应钢轨表面线纹缺陷长度的平均延伸系数为13.371。

43.作为本发明的进一步改进,利用所述人工缺陷钢轨与带有人工缺陷的铸坯的表面缺陷继承关系,对钢轨缺陷进行分析包括:

44.根据钢轨上的缺陷位置结合所述第一对应关系追溯铸坯上的缺陷位置;

45.根据钢轨上的缺陷形貌结合所述第二对应关系追溯铸坯上的缺陷位置;

46.根据钢轨上的缺陷规格利用所述第三对应关系和所述第四对应关系溯源铸坯上的缺陷规格。

47.作为本发明的进一步改进,所述方法包括,

48.根据所述人工缺陷钢轨与所述带有人工缺陷的铸坯的表面结构,确定钢轨不同部位的缺陷延伸比和不同部位的缺陷压缩比;

49.根据所述钢轨不同部位的缺陷延伸比和不同部位的缺陷压缩比,确定铸坯表面缺陷形貌在钢轨表面形成超标缺陷的深宽比标准,所述深宽比标准包括:

50.当对应在钢轨头部、底部及上腰位置处的铸坯上的凹坑缺陷的深度<4mm或者当深度<5mm且深宽比≯1:5时,均不会在钢轨成品上形成超标缺陷;

51.当对应在钢轨下腰位置处的铸坯上的凹坑缺陷的深度<5.5mm或者当深度<5mm且深宽比≯1:5时,均不会在钢轨成品上形成超标缺陷。

52.本发明的技术效果和优点:

53.本发明的铸坯人工缺陷制造方法、人工缺陷钢轨及缺陷分析方法,通过在无超标

缺陷的铸坯表面的轧制滑移区域和轧制稳定区域分别钻取若干垂直于铸坯表面的孔槽;而后向孔槽内填充耐火材料并进行封堵,制得了带有人工缺陷的铸坯。将该铸坯生产出的钢轨成品的表面缺陷与铸坯表面的人造缺陷进行对比分析,从而确定了人工缺陷钢轨与带有人工缺陷的铸坯的表面缺陷继承关系,并利用该继承关系成功将钢轨上的缺陷溯源回铸坯上,从而帮助技术人员快速准确地定位铸坯上的缺陷位置、预估铸坯上的缺陷大小,从而有利于技术人员选取合适的缺陷应对策略,有效提升轧制成品的良率。

54.本发明的铸坯人工缺陷制造方法、人工缺陷钢轨及缺陷分析方法,验证了钢轨轧制延伸系数与现有理论基本吻合,同时也确定了铸坯表面缺陷形貌在钢轨表面形成超标缺陷的深宽比标准,利用该标准在钢轨轧制前,加大铸坯的缺陷检查力度,能进一步有效避免不合格品的产生。

55.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所指出的结构来实现和获得。

附图说明

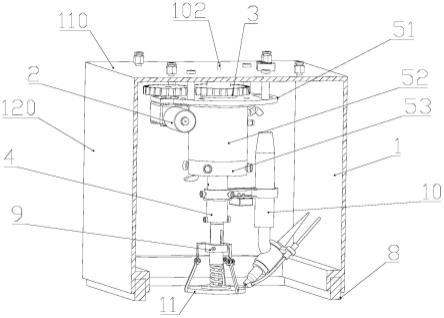

56.图1为本发明的铸坯人工孔槽缺陷的结构示意图;

57.图2为本发明的铸坯端部上表面的6处人工孔槽缺陷a~f分别与轧制后形成的钢轨成品表面的6条裂缝缺陷a~f的位置对应关系;

58.图3为本发明的铸坯中部上表面的6处人工孔槽缺陷1~6分别与轧制后形成的钢轨成品表面的6条裂缝缺陷1~6的位置对应关系;

59.图4为本发明的铸坯中部左侧表面上的5处人工孔槽缺陷7~11分别与轧制后形成的钢轨成品表面的5条裂缝缺陷7~11的位置对应关系;

60.图5为本发明的铸坯中部右侧表面上的5处人工孔槽缺陷12~16分别与轧制后形成的钢轨成品表面5条裂缝缺陷12~16的位置对应关系;

61.图6为本发明的铸坯中部下表面的6处人工孔槽缺陷17~22分别与轧制后形成的钢轨成品表面6条裂缝缺陷17~22的位置对应关系;

62.图7为本发明的铸坯中部4个不同截面处的各人工孔槽缺陷与成品缺陷位置的继承关系拟合示意图;

63.图8为本发明的带有人工缺陷的铸坯与轧制后形成的钢轨成品之间缺陷对应位置的继承示意图。

具体实施方式

64.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

65.为解决现有技术的不足,本发明公开了一种铸坯表面人工缺陷与钢轨成品表面缺陷之间继承关系的确定方法,通过在铸坯表面制作人工缺陷结构,而后对该带有人工缺陷的铸坯正常进行加热工艺、轧制工艺、矫直工艺,并依据轧制延伸系数在钢轨成品对应的各

人工缺陷处取样、打磨,采用涡流探伤仪等无损检测设备分析裂纹形貌,判断并总结铸坯表面人工缺陷与钢轨成品表面缺陷的对应关系,从而为快速选取合适的应对缺陷策略提供了有效指导,也为铸坯表面的缺陷控制及轧制后期的缺陷查找提供了科学的溯源依据。

66.现具体介绍如下:

67.一、轧制分析用铸坯人工缺陷及人工缺陷钢轨的制作方法及步骤:

68.(1)铸坯的选择,要求选取的铸坯表面应平整、光滑、无凹坑、无夹渣、无振痕、无裂纹等超标缺陷。

69.(2)在选取的铸坯表面轧制滑移区域(对应铸坯端部)的至少一个断面上自定义距离作钻孔标记,为了便于后续分析,如图1所示,这些钻孔标记可以呈直线形排布,且这些钻孔标记形成的直线可以垂直于该直线所处断面的长度方向设置,一般设置这些钻孔标记的间距为50-200mm。同时,在选取的铸坯表面轧制稳定区域(对应铸坯中部)的全断面上以前述同样的方式也作好钻孔标记,并设置钻孔标记的间距同样为50-200mm。另外,为了防止人工孔槽缺陷在铸坯的同一横截面内设置时会影响铸坯的强度,导致铸坯在轧制过程中发生断裂现象,铸坯的四个断面上的人工孔槽缺陷在设置时应采取错位的方式布置,即:使排布在铸坯中部的若干钻孔标记形成的各直线之间首尾均不相接且错位间距应≥100mm。而后再利用便携吸座式钻孔机等钻孔设备沿着铸坯表面的垂直方向上在钻孔标记处进行钻孔,从而在铸坯表面形成若干人工孔槽缺陷。

70.具体的,为了满足轧制后的钢轨表面能有效呈现出一定深度的人工缺陷,可以将钻孔深度设置为10-50mm不等;为了满足轧制后的钢轨表面能有效呈现出一定长度的人工缺陷,可以将钻孔孔径设置为5-30mm不等。如此设置钻孔深度及钻孔孔径既能满足跟踪铸坯轧制后的缺陷要求,又不会对铸坯本身造成严重破坏,影响轧制过程的顺利进行。

71.(3)钻孔后,为防止人工孔槽缺陷在加热炉中有可能发生过程氧化及加热黏结,可以通过在人工孔槽缺陷内填充高温陶瓷纤维棉等耐火材料并进行高温胶封堵的方式有效避免上述问题的出现。

72.(4)用相机拍照结合人工记录的方式保留好铸坯上人工孔槽缺陷的原始形貌、规格尺寸及相对位置。

73.(5)将制作好的带有人工孔槽缺陷的铸坯送往加热炉加热、除鳞、轧制,随后取样分析铸坯表面与钢轨成品表面缺陷的继承关系。

74.二、下面将结合一个具体的实施例对本发明提供的铸坯人工缺陷制造方法、人工缺陷钢轨及铸坯表面缺陷与钢轨成品表面缺陷继承关系的分析方法作出详细阐述。

75.本实施例选取60kg/m规格的钢轨铸坯为实施例,通过提供一种铸坯表面缺陷的制作方法,追踪其轧制演变规律,解决了现有技术中铸坯表面缺陷的继承演变过程难以获取的难题。

76.所选择的60kg/m钢轨铸坯,标准坯规格280*380*7750mm,材质u75v。

77.使用前首先用压缩空气清除铸坯表面的氧化铁皮等杂质,同时又用乙炔焰清理了铸坯表面夹渣等缺陷,从而确保钻孔前的铸坯表面无超标缺陷。

78.在轧制滑移区域,如图1中所示,对应铸坯端部,距离铸坯前端100mm的上表面上,即图中对应的钢坯上表面东100mm截面处,作第一钻孔标记6处,详见图2所示。

79.在轧制稳定区域,对应铸坯中部,距离铸坯前端3775mm的上表面上,即图中对应的

钢坯上表面东3775mm截面处,作第二钻孔标记6处,详见图3所示;距离铸坯前端3675mm的左侧表面上,即图中对应的钢坯南侧面东3675mm截面处,作第三钻孔标记5处,详见图4所示;距离铸坯前端3975mm的右侧表面上,即图中对应的钢坯北侧面东3975mm截面处,作第四钻孔标记5处,详见图5所示;距离铸坯前端4075mm的下表面上,即图中对应的钢坯底面东4075mm截面处,作第五钻孔标记6处,详见图6所示。将前述轧制滑移区域及轧制稳定区域的各人工孔槽缺陷之间的分布间距汇总如下表1中所示:

80.表1铸坯人工孔槽缺陷分布间距

[0081][0082]

接着将便携吸座式钻孔机吸附在钻孔平面,沿铸坯表面垂直方向进行钻孔,并设置钻孔深度为20mm,钻孔孔径为8mm或6mm。

[0083]

钻孔后,为防止人工孔槽缺陷在加热炉中的过程氧化及加热黏结,在人工孔槽缺陷内均填充有高温陶瓷纤维棉耐火材料并进行了高温胶封堵。

[0084]

用相机拍照及人工记录的方式保留了人工孔槽缺陷的原始形貌、规格尺寸及相对位置。

[0085]

最后将制作好的人工孔槽缺陷铸坯送往加热炉加热、除鳞、轧制,取样分析铸坯表面与成品表面缺陷的继承关系。具体包括如下:

[0086]

①

、铸坯表面缺陷与钢轨成品表面缺陷位置的对应关系:

[0087]

如图2中所示,展示了铸坯端部上表面的6处人工孔槽缺陷a~f分别与轧制后形成的钢轨成品表面的6条裂缝缺陷a~f的位置对应关系;

[0088]

如图3中所示,展示了铸坯中部上表面的6处人工孔槽缺陷1~6分别与轧制后形成的钢轨成品表面的6条裂缝缺陷1~6的位置对应关系;

[0089]

如图4中所示,展示了铸坯中部左侧表面上的5处人工孔槽缺陷7~11分别与轧制后形成的钢轨成品表面的5条裂缝缺陷7~11的位置对应关系;

[0090]

如图5中所示,展示了铸坯中部右侧表面上的5处人工孔槽缺陷12~16分别与轧制后形成的钢轨成品表面5条裂缝缺陷12~16的位置对应关系;

[0091]

如图6中所示,展示了铸坯中部下表面的6处人工孔槽缺陷17~22分别与轧制后形成的钢轨成品表面6条裂缝缺陷17~22的位置对应关系;

[0092]

下表2中进一步详细展示了各铸坯表面人工孔槽缺陷与钢轨成品表面裂纹缺陷的位置、形貌及规格尺寸上的一一对应关系。

[0093]

表2铸坯人工孔槽缺陷在钢轨上对应位置、形貌及规格记录表

[0094][0095]

结合以上内容可以看到,钢轨铸坯表面的人工孔槽缺陷按理论轧制延伸比13.592在轧制后的成品上的表面缺陷均被逐一找到,缺陷位置误差

±2‰

,验证了钢轨实际轧制延伸系数与理论基本吻合。从而为后续钢轨成品缺陷追溯到铸坯时的明确快速定位提供了科学的溯源依据。

[0096]

具体来讲,从缺陷纵向位置分析,轨头6处缺陷首尾基本一致;轨腰6处缺陷在端部时,轨头至轨底方向上的缺陷由西向东偏移,而在中部时,轨底至轨头方向上的缺陷向西轻微偏移,说明头部金属有向西碾擀的趋势;轨底5处由下腿尖至上腿尖向西轻微偏移,说明金属偏上缺陷有向西斜戳的趋势。从缺陷位置分析,轨头和轨底的缺陷与铸坯缺陷相比,相对位置成正比放大;但轨腰缺陷与铸坯缺陷相比,相对位置变化较大,金属流动更复杂,按以往的经验判定,棱角缺陷应轧制到腿尖内侧,而实际上,铸坯上下表面靠南棱角缺陷经轧制后均翻越腿尖到轨底平面距离腿尖10mm处,在轧制过程中金属是偏向轨底流动的。基于以上事实,本发明提出的技术方案为轧制后期的缺陷查找提供了极为确切的判定依据。

[0097]

下方图7中展示了依据铸坯中部4个不同截面处的各人工孔槽缺陷在轧制成钢轨后与成品缺陷之间的一对一继承关系,拟合在同一个断面上后得出的钢轨铸坯上各人工孔槽缺陷与成品表面缺陷位置的继承关系拟合示意图。与此同时,图8则从整体上展示了带有人工缺陷的铸坯与轧制后形成的钢轨成品之间缺陷对应位置的继承示意图。通过以上两幅图可以帮助技术人员实现快速确定铸坯轧制成钢轨后的相对位置关系,进而实现利用该图作为后续生产过程中轧制缺陷对应位置的查找参考。

[0098]

进一步的,根据钢轨不同部位表面缺陷的形貌也可定义溯源铸坯缺陷的对应位置。具体来讲,从缺陷打磨后的位置分布进行分析,钢轨铸坯在轧制过程中的头、腰、底延伸系数存在差异,同一截面的缺陷在轧制过程中因不均匀变形在纵向上会形成微小位错;轨头部缺陷因压缩比较小不能碾压闭合,均形成缺陷深宽明显且规则的线纹缺陷;轨上腰缺陷粗轧单次压下较大,靠中部的缺陷受垂直压力直接碾碎,形成不规则的团状结疤缺陷,下颚尖应力集中也被碾碎,经碾合形成条状结疤缺陷;底腰、头腰圆弧连接处缺陷受挤压,均碾合成线纹缺陷;轨下腰部缺陷与上腰缺陷有所差异,压缩变形较大,下腰缺陷深度较浅,均碾合成线纹缺陷;轨底部缺陷压缩变形较大,变形较规律,相对间距较为固定,均形成线

纹缺陷。通过以上对钢坯缺陷形貌和铸坯缺陷位置的对应情况并结合铸坯与钢坯缺陷位置的对应关系,一同溯源钢轨成品表面的缺陷成因,确保了技术人员能够快速准确地选取合适的处理对策,有效提升轧制钢轨的良品率。

[0099]

此外,按以往搜取到的出炉后除鳞前钢坯南侧面(1.68mm)、北侧面(1.66mm)及顶面(1.30mm)脱落氧化的铁皮情况进行估算,氧化烧损约0.86%。考虑钻孔经加热后的氧化烧损,孔径经加热氧化后约为在钢轨成品上的线纹缺陷长度均为孔径在纵向上的延伸而成;孔深20mm深度方向氧化烧损忽略不计,在钢轨成品上的线纹缺陷长度均为孔在径向方向上的轧制延伸而成,因此铸坯表面不同部位的人工缺陷孔径与成品钢轨表面对应位置上的线纹缺陷之间所对应的缺陷延伸比并不相同;而钢轨成品上的线纹缺陷深度均为孔在径深方向上的轧制压缩而成,因此铸坯表面不同部位的人工缺陷孔深与成品钢轨表面对应位置上的线纹缺陷深度之间则对应着不同压缩比。

[0100]

有鉴于此,根据表2中的缺陷对应信息可以获得如下结论:钢轨不同部位缺陷延伸比分别为:铸坯东100mm截面在东1.359m轨上腰缺陷平均长度为136mm,平均延伸系数为17.077;铸坯东3675mm截面在东49.951m轨上腰缺陷平均长度为141mm,平均延伸系数为16.21;铸坯东3775mm截面在东51.310m轨底缺陷平均长度为124.6mm,平均延伸系数为14.342;铸坯东3975mm截面在东54.028mm轨头缺陷平均长度为124.6mm,平均延伸系数为14.18;铸坯东4075mm截面在东55.387m轨下腰缺陷平均长度为116.2mm,平均延伸系数为13.371。(均考虑轧制过程中的裂纹延伸)。

[0101]

钢轨不同部位缺陷压缩比分别为:铸坯东100mm截面在东1.359m轨上腰缺陷平均深度为1.1mm,平均压缩比为18.18;铸坯东3675mm截面在东49.951m轨上腰缺陷平均深度为1.15mm,平均压缩比为17.39;铸坯东3775mm截面在东51.310m轨底缺陷平均深度为1.26mm,平均压缩比为15.625;铸坯东3975mm截面在东54.028mm轨头缺陷平均深度为1.26mm,平均压缩比为15.87;铸坯东4075mm截面在东55.387m轨下腰缺陷平均深度为0.983mm,平均压缩比为20.339。

[0102]

根据上述取得的钢轨不同部位的缺陷延伸比和不同部位的缺陷压缩比数据信息,能够实现根据钢轨成品表面的缺陷大小溯源出铸坯原始缺陷的大小,从而得到铸坯表面缺陷形貌在钢轨表面形成超标缺陷的深宽比标准,按目前钢轨表面缺陷的判定标准而言(线纹缺陷深度≤0.3mm),以60kg/m重轨一方铸坯为例,当对应钢轨头部、底部、上腰位置处的铸坯上的凹坑缺陷的深度<20/(1.5/0.3)=4mm时,或是当深度<5mm且深宽比≯1:5时,均不会在钢轨成品上形成超标缺陷;而当对应钢轨下腰位置处的铸坯上的凹坑缺陷的深度<20/(1.1/0.3)=5.5mm,或是当深度<5mm且深宽比≯1:5时,均不会在钢轨成品上形成超标缺陷。但有时铸坯表面凹坑缺陷的形状并不规则,因此,在钢轨轧制中,铸坯表面缺陷作为钢轨表面裂纹的重要因素,应加大检查力度,提高测量精度,并结合加热、轧制工艺加以判定。

[0103]

三、下面将结合应用实例对本发明提供的钢轨缺陷分析方法的应用效果作具体说明:

[0104]

在某批次60kg/m重轨生产中,在成品钢轨东50米北头侧发现规格为0.6mm(深)*0.4mm(宽)*415mm(长)的线纹缺陷,按照对应的延伸系数、压缩比及缺陷对应位置拟合图,反推出在钢坯上东3.4826m处可能存在缺陷规格约为4.761mm(深)*5.7368mm(宽)*27.89mm

(长)的缺陷,在实际钢坯上确实发现了此类缺陷,缺陷实际位置处于东3.495米处,规格为4.86mm(深)*5.62mm(宽)*28.5mm(长),形貌相似度达到90%,位置准确度高达98%,即时进行缺陷消除,有效提升了良品率。

[0105]

综上所述,本发明的铸坯人工缺陷制造方法、人工缺陷钢轨及缺陷分析方法,通过在无超标缺陷的铸坯表面的轧制滑移区域和轧制稳定区域分别钻取若干垂直于铸坯表面的孔槽;而后向孔槽内填充耐火材料并进行封堵,制得了带有人工缺陷的铸坯。将该铸坯生产出的钢轨成品的表面缺陷与铸坯表面的人造缺陷进行对比分析,从而确定了人工缺陷钢轨与带有人工缺陷的铸坯的表面缺陷继承关系,并利用该继承关系成功将钢轨上的缺陷溯源回铸坯上,从而帮助技术人员快速准确地定位铸坯上的缺陷位置、预估铸坯上的缺陷大小,从而有利于技术人员选取合适的缺陷应对策略,有效提升轧制成品的良率。此外,本发明验证了钢轨轧制延伸系数与现有理论基本吻合,同时也确定了铸坯表面缺陷形貌在钢轨表面形成超标缺陷的深宽比标准,利用该标准在钢轨轧制前,加大铸坯的缺陷检查力度,能进一步有效避免不合格品的产生。

[0106]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。