1.本技术属于量子信息领域,尤其是量子计算技术领域,特别地,本技术涉及一种超导互连结构及其制备方法。

背景技术:

2.硅通孔(through silicon via,tsv)工艺通过在衬底上打孔并填充导电材料形成衬底正面电路和衬底背面电路的互连。硅通孔集成技术能够使芯片在三维方向堆叠的密度最大、芯片间的互连线最短、外形尺寸最小,因此,它被认为是实现三维集成最有前景的技术。目前,硅通孔互连结构的一般通过先利用波什工艺对衬底刻蚀形成通孔,然后利用pvd、cvd、ald等方式在硅通孔的壁上沉积镀膜形成,但该过程普遍耗时较长,例如,热蒸发镀膜时,其沉积速率只有而通孔厚度有几百微米。

3.因此,亟需一种快速制备超导互连结构的方法。

发明创造内容

4.针对硅通孔互连结构制备过程耗时较长的问题,本技术的目的是提供一种超导互连结构及其制备方法,以解决现有技术中的不足,它提高了硅通孔的填充效率,实现了基于硅通孔的互连结构的快速制备。

5.本技术的一个实施例提供了一种超导互连结构的制备方法,它包括:形成贯穿衬底的通孔;及将超导材料的粉末填入所述通孔并熔融所述粉末以获得完全填充所述通孔的超导连接元件。

6.如上所述的制备方法,在一实施方式中,所述将超导材料的粉末填入所述通孔并熔融所述粉末的步骤在真空环境中进行。

7.如上所述的制备方法,在一实施方式中,所述将超导材料的粉末填入所述通孔并熔融所述粉末的步骤在还原性氛围中进行。

8.如上所述的制备方法,在一实施方式中,所述还原性氛围利用h2、co、甲酸蒸汽中之一形成。

9.如上所述的制备方法,在一实施方式中,所述将超导材料的粉末填入所述通孔并熔融所述粉末的步骤,包括:先将所述通孔的一侧封堵并加热,然后将超导材料的粉末填入所述通孔内熔融,其中,所述粉末的粒径小于所述通孔的直径。

10.如上所述的制备方法,在一实施方式中,所述超导材料包括铟、氮化钛、铌、氮化铌、钽中至少之一。

11.本技术的另一个实施例提供了一种超导互连结构,它包括:贯穿衬底的通孔;及形成于所述通孔内的超导连接元件,所述超导连接元件完全填充所述通孔。

12.如上所述的超导互连结构,在一实施方式中,所述超导连接元件的内部无孔隙。

13.如上所述的超导互连结构,在一实施方式中,所述超导连接元件的内部无氧化物杂质。

14.如上所述的超导互连结构,在一实施方式中,所述超导连接元件为铟、氮化钛、铌、氮化铌、钽中至少之一。

15.如上所述的超导互连结构,在一实施方式中,所述通孔的直径≥50微米。

16.如上所述的超导互连结构,在一实施方式中,所述衬底的第一表面形成有第一超导电路,所述衬底的第二表面形成有第二超导电路,所述通孔贯穿所述第一表面和所述第二表面,且所述第一超导电路和所述第二超导电路通过所述超导连接元件连接。所述第一超导电路为量子比特,所述第二超导电路为读取谐振腔,且所述量子比特和所述读取谐振腔一一对应。所述量子比特包括电容和与所述电容并联的超导量子干涉器。

17.与现有技术相比,本技术先形成贯穿衬底的通孔,然后将超导材料的粉末填入所述通孔并熔融所述粉末以获得完全填充所述通孔的超导连接元件,相对于利用pvd、cvd、ald等方式填充硅通孔,粉末填充并熔融的方式耗时短、效率高,有助于实现基于tsv的互连结构的快速制备。

附图说明

18.图1为本技术实施例提供的一种超导互连结构的制备方法的步骤流程图;

19.图2为本技术实施例提供的粉末填充通孔并熔融的示意图;

20.图3为本技术实施例提供的一种超导互连结构的示意图。

21.附图标记说明:

22.1-加热平台,2-衬底,21-第一表面,22-第二表面,3-通孔,4-铟粉,5-超导连接元件。

具体实施方式

23.以下详细描述仅是说明性的,并不旨在限制实施例和/或实施例的应用或使用。此外,无意受到前面的“背景技术”或“

技术实现要素:

”部分或“具体实施方式”部分中呈现的任何明示或暗示信息的约束。

24.为使本技术实施例的目的、技术方案和优点更加清楚,现在参考附图描述一个或多个实施例,其中,贯穿全文相似的附图标记用于指代相似的组件。在下面的描述中,出于解释的目的,阐述了许多具体细节,以便提供对一个或多个实施例的更透彻的理解。然而,很明显,在各种情况下,可以在没有这些具体细节的情况下实践一个或多个实施例,各个实施例在不矛盾的前提下可以相互结合相互引用。

25.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

26.基于硅通孔(through silicon via,tsv)的集成技术使衬底正面的电路和背面的电路直接实现互连,大大缩短了走线长度,降低了信号延迟与损耗。

27.半导体衬底通常都具有相当的厚度,做通孔的半导体衬底的标准厚度在100微米到300微米之间,但对于特殊需求,一些半导体衬底的厚度通常需要大于400微米以上。现有技术中形成基于硅通孔的互连结构的方法主要是先利用等离子刻蚀波什工艺(bosch process)制备贯穿的硅通孔,然后通过任何适当的工艺(例如,化学气相沉积(cvd)或等离子体增强化学气相沉积(pecvd)或原子层沉积(ald)在硅通孔的壁上附着形成实现电连接的层,示例性的,相关技术中利用基于铜电镀原理在硅通孔中沉积铜实现不同芯片的电子元件之间的电连接,在硅通孔中沉积铜通常需要首先在硅通孔壁上进行种子层的附着,然后再在种子层上电镀铜,这种实现方式工艺较复杂,且速度慢,并且随着硅通孔的深宽比的增大,铜扩散阻挡层和铜籽晶层可能无法完全覆盖硅通孔的内表面,从而使得电镀填充后形成的层中产生空洞缺陷,导致基于硅通孔的互连结构的可靠性下降,甚至出现断路问题。

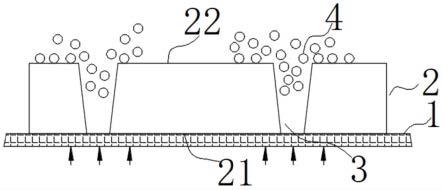

28.另外,利用化学气相沉积(cvd)或等离子体增强化学气相沉积(pecvd)或原子层沉积(ald)填充硅通孔时,或者是采用其他方法,如分子束淀积、原子气相淀积、溅射等填充硅通孔时,需要首先获得有利于生长材料的硅通孔形貌,否则在硅通孔的侧壁进行生长材料的工艺相当困难。具体地说,目前的相关技术中硅通孔的侧壁形貌影响生长材料的保型覆盖性,进而容易导致侧壁材料层的失效,从而影响整个结构的互连特性。

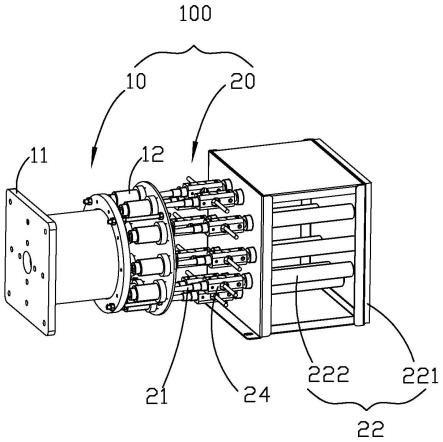

29.图1为本技术实施例提供的一种超导互连结构的制备方法的步骤流程图。

30.图2为本技术实施例提供的粉末填充通孔并熔融的示意图。

31.结合图1和图2所示,一种超导互连结构的制备方法,包括步骤s101至步骤s102,其中:

32.步骤s101、提供具有相对的第一表面21和第二表面22的衬底2,在衬底2上形成贯穿第一表面21和第二表面22的通孔3。所述衬底2的构成材料可以采用未掺杂的单晶硅、掺杂有杂质的单晶硅、绝缘体上硅(soi)等,作为示例,在本实施例中,衬底2选用单晶硅材料构成。在本实施例中,采用刻蚀衬底2的方式形成通孔3,具体的,可以对衬底2进行干法刻蚀、湿法刻蚀获得通孔3,如采用反应离子刻蚀(reactive ion etch,rie)、电感耦合等离子体刻蚀(inductively coupled plasma,icp)、高密度等离子体刻蚀(high density plasma etch,hdpe)、深反应离子刻蚀(deep reactive ion etching,drie)或者化学溶液湿法腐蚀等方式。

33.步骤s102、将超导材料的粉末填入所述通孔3并熔融所述粉末以获得完全填充所述通孔3的超导连接元件5,示例性的,可将第二表面22放置在加热平台1上并确保加热平台1可对通孔3内的空间区域加热,然后利用超导材料的粉末在衬底2的第一表面植球,再通过按压、吸附或者吹扫等方式将粉末填入通孔3中并实现粉末的熔融。

34.相对于现有技术中先对衬底2刻蚀形成通孔,然后利用pvd、cvd、ald等方式对通孔3进行填充制备互连结构的方式,本技术提供的实施例通过将超导材料的粉末填入通孔3并熔融所述粉末,凝固后即可形成完全填充通孔3的超导连接元件5,从而获得超导互连结构,相对于相关技术本技术提高了通孔3的填充效率,有助于实现基于tsv的互连结构的快速制备,并且本实施例中对通孔3的侧壁形貌限制要求较低,即侧壁形貌为陡直、倾斜或弧形均适用。

35.在一些实施例中,在真空环境中将超导材料的粉末填入所述通孔3并熔融所述粉末,以避免在粉末被加热熔融的过程中发生氧化而影响填充效果,示例性的,可以在一定真

空度的封闭反应腔内将超导材料的粉末填入所述通孔3并熔融所述粉末,例如,反应腔内的真空度大于10-5

pa且小于10-3

pa。在另一些实施例中,在还原性氛围中将超导材料的粉末填入所述通孔3并熔融所述粉末。在一个实施例中,所述还原性氛围利用h2、co、甲酸蒸汽中之一形成。在一个实施例中,超导材料的粉末为铟粉,示例性的,可以通入氢气加热到300℃以上,或者通入co加热到750℃以上,或者通入甲酸气体先加热维持在150℃至200℃,然后加热到200℃以上,在一个示例中,采用通入甲酸气体先加热维持在160℃再加热到220℃的方式。通孔3的填充效果直接关系到tsv集成技术的可靠性和良率,铟粉的表面由于氧化层的存在,致使其熔点高于铟的熔点而不易熔融,造成超导连接元件5中形成空洞进而影响超导互连结构的可靠性和良率,在h2、co、甲酸蒸汽等还原性氛围控制加热温度使铟熔融填入孔内,重复多次使通孔3完全填满,避免了氧化铟的存在,有助于避免空洞的形成。需要说明的是,氧化铟(in2o3)在150℃至200℃与甲酸反应生成in(cooh)3,in(cooh)3在200℃以上的温度下与甲酸反应生成铟(in)。

36.在一些实施例中,所述将超导材料的粉末填入所述通孔3并熔融所述粉末的步骤,包括:先将所述通孔3的一侧封堵并对通孔3内加热;然后将超导材料的粉末填入所述通孔3内,粉末被加热下发生熔融,其中,所述粉末的粒径小于所述通孔3的直径,示例性的,通孔3的孔径为50微米时,可利用直径23微米的铟粉填充通孔3。

37.在一些实施例中,所述超导材料为在等于或低于临界温度的温度时展现超导特性的材料,包括上述示例中的铟、及铝、铌、氮化钛、氮化铌、钽等,示例性的,可以采用上述之一及其组合,具体实施时不限于这几种,在等于或低于临界温度的温度时展现超导特性的材料均可。

38.图3为本技术实施例提供的一种超导互连结构的示意图。

39.参照图3所示,并结合图1、图2所示,本技术的另一个方面提供了一种超导互连结构,包括:贯穿衬底2上相对的第一表面21和第二表面22的通孔3;及形成于所述通孔3内的超导连接元件4,所述超导连接元件4完全填充所述通孔3。

40.需要说明的是,本技术实施例的超导互连结构可以通过上述超导互连结构的制备方法实施例制备获得。本技术实施例中,完全填充通孔3的超导连接元件5不易出现产生空洞缺陷,有助于提高超导互连结构的可靠性和良率。

41.在一些实施例中,所述超导连接元件5的内部无孔隙等空洞缺陷。在另一些实施例中,所述超导连接元件5的内部无氧化物杂质。在一实施例中,所述通孔3的直径≥50微米。

42.在一些实施例中,所述超导连接元件5为在等于或低于临界温度的温度时展现超导特性的材料,例如铝、铌、铟等等,具体实施时不限于这几种,在等于或低于临界温度的温度时展现超导特性的材料均可。

43.在一些实施例中,所述衬底2的第一表面21形成有第一超导电路,所述衬底的第二表面22形成有第二超导电路,所述通孔3贯穿所述第一表面21和所述第二表面22,且所述第一超导电路和所述第二超导电路通过所述超导连接元件5连接。在一个实施例中,所述第一超导电路为量子比特,所述第二超导电路为读取谐振腔,且所述量子比特和所述读取谐振腔一一对应。示例性的,所述量子比特包括电容和与所述电容并联的超导量子干涉器。

44.超导量子干涉器包括相互并联的约瑟夫森结,相互并联的约瑟夫森结可以是两个相互并联的约瑟夫森结构成,即由约瑟夫森结形成的超导环,所述约瑟夫森结为隧道结、点

接触、或者其他呈现约瑟夫森效应的结构。在一些实施方式中,每个约瑟夫森结均为超导层-绝缘层-超导层的层叠结构,可以沉积第一层超导体材料以形成约瑟夫森结的第一超导层,然后在第一超导层的部分区域氧化以形成绝缘层,再沉积第二层超导体材料以形成约瑟夫森结的第二超导层,从而获得超导层-绝缘层-超导层的层叠结构。

45.本技术实施例提供的一种超导互连结构的制造可能需要沉积一种或多种材料,例如超导材料、电介质和/或金属。取决于所选择的材料,这些材料可以使用诸如化学气相沉积、物理气相沉积(例如,蒸发或溅射)的沉积工艺或外延技术以及其他沉积工艺来沉积。本技术实施例描述的一种超导互连结构的制备工艺可能需要在制造过程期间从器件去除一种或多种材料。取决于要去除的材料,去除工艺可以包括例如湿蚀刻技术、干蚀刻技术或剥离(lift-off)工艺。可以使用已知的曝光(lithographic)技术(例如,光刻或电子束曝光)对形成本文所述的电路元件的材料进行图案化。

46.以上依据图式所示的实施例详细说明了本技术的构造、特征及作用效果,以上所述仅为本技术的较佳实施例,但本技术不以图面所示限定实施范围,凡是依照本技术的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书与图示所涵盖的精神时,均应在本技术的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。