1.本发明属于窑炉技术设备领域,尤其涉及一种隧道窑。

背景技术:

2.目前,隧道窑是现代化的连续式烧成的热工设备。外形为直线形隧道,其两侧及顶部有固定的墙壁及拱顶,底部铺设的轨道上运行着窑车。燃烧设备设在隧道窑的中部两侧,这一段称为烧成带,燃烧产生的高温烟气在隧道窑前端烟囱或引风机的作用下,沿着隧道向窑头方向流动,同时逐步地预热进入窑内的制品,这一段称为预热带。在隧道窑离开烧成带至隧道出口,这一段称为冷却带。陶瓷坯体放置在台车上连续地由预热带的入口推入窑内,经过烧成带烧成后,由冷却带推出窑外。

3.陶瓷制品在高温烧结完成后应采取急冷方式。若冷却缓慢,坯体会出现晶体长大及低价铁的氧化,降低制品的机械强度。釉层容易出现析晶,导致釉面光泽度下降。因此,在保证冷却均匀的前提下,要尽可能提高冷却速度。800℃以下坯体由塑性状态变成固态,573℃石英相变,出现体积变化。必须缓慢降温,防止风惊和炸裂。一般将冷却带划分为急冷段和慢冷段。从急冷转变到慢冷的温度控制,直接关系到产品质量和冷却效率。进而决定了烧成周期和能耗。现有隧道窑为避免产品风惊和炸裂。转变温度都控制在700-800℃。这样慢冷段降温的负担大,冷却时间长,产品离窑温度过高,既增加了热能损失,又恶化了工作环境,影响产品卸车。这是现有隧道窑烧成周期难以缩短的原因之一。

技术实现要素:

4.本技术实施例的目的在于提供一种隧道窑,旨在解决如何对制品进行烧成和冷却的问题。

5.为实现上述目的,本技术采用的技术方案是:提供一种隧道窑,其包括:依次连接的预热带结构、烧成带结构以及冷却带结构;所述预热带结构包括具有预热窑洞的预热窑体,所述烧成带结构包括具有烧成窑洞并连接所述预热窑体的烧成窑体,所述冷却带结构包括连接所述烧成窑体的急冷窑体以及连接所述急冷窑体的慢冷窑体,所述急冷窑体具有连通所述慢冷窑洞并用于冷却制品的急冷窑洞,所述慢冷窑体具有用于冷却制品的慢冷窑洞,所述制品于所述急冷窑洞内的冷却速率大于所述制品于所述慢冷窑洞内的冷却速率;所述冷却带还包括设置于所述慢冷窑洞内的热交换件;所述热交换件与所述慢冷窑洞相对设置的两个侧壁之间,以及所述热交换件与所述慢冷窑洞的顶壁之间均间隔设置并共同形成慢冷通风道,所述慢冷窑洞的侧壁开设有连通所述慢冷通风道的慢冷进风口,所述慢冷窑洞的顶壁开设有连通所述慢冷通风道的慢冷出风口。

6.本技术的有益效果在于:通过将制品装载至窑车上,窑车依次经过预热窑洞、烧成窑洞、急冷窑洞以及慢冷窑洞。制品在预热窑洞内预热至预定温度,而在烧成窑洞内被烧成,再经过急冷和慢冷,实现制品的最终烧成。而制品首先在急冷窑洞内快速冷却,再进入慢冷窑洞内,通过将风机连接慢冷进风口,并朝慢冷通风道内吹入温度比较低的气体,气体

再从慢冷出风口流出慢冷通风道并进行余热利用,从而带走热交换件辐射至慢冷通风道内的热量,使得慢冷通风道与慢冷窑洞之间通过热交换件实现热量交换,由于采用换热器原理,热交换件将窑内制品与外部冷却空气隔开,冷却过程风机抽热且不影响慢冷窑洞内气流,稳定了窑炉烧成制度,并提高了热量的传导效率,缩短了制品的烧成周期,并通过控制风机的吹风速率,可以实现制品的温度以预定速率均匀下降。

附图说明

7.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或示范性技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

8.图1是本技术实施例提供的冷却带结构的慢冷窑体的原理示意图;

9.图2是图1的另一视角下的慢冷窑体的原理示意图;

10.图3是本技术实施例提供的冷却带结构的急冷窑体的原理示意图;

11.图4是图3的另一视角下的急冷窑体的原理示意图;

12.图5是本技术另一实施例提供的冷却带结构的急冷窑体的原理示意图;

13.图6是图5的另一视角下的急冷窑体的原理示意图;

14.图7为本技术实施例提供的预热带结构的横向剖视图;

15.图8为图7所示的预热带结构的纵向剖视图;

16.图9为本技术实施例提供的烧成带结构的纵向剖视图;

17.图10为本技术实施例提供的隧道窑的结构原理示意图。

具体实施方式

18.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本技术。

19.需说明的是,当部件被称为“固定于”或“设置于”另一个部件,它可以直接在另一个部件上或者间接在该另一个部件上。当一个部件被称为是“连接于”另一个部件,它可以是直接或者间接连接至该另一个部件上。术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。术语“第一”、“第二”仅用于便于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明技术特征的数量。“多个”的含义是两个或两个以上,除非另有明确具体的限定。

20.请参阅图1、图2和图10,本技术实施例提供了一种隧道窑,该隧道窑是一种小长宽比隧道窑。隧道窑包括依次连接的预热带结构100、烧成带结构200 以及冷却带结构903;预热带结构100包括具有预热窑洞的预热窑体,烧成带结构200包括具有烧成窑洞并连接预热窑体的烧成窑体,冷却带结构903包括连接烧成窑体的急冷窑体603以及连接急冷窑体603的慢冷窑体303,急冷窑体603具有连通慢冷窑洞390并用于冷却制品的急冷窑洞605,慢冷

窑体303 具有用于冷却制品的慢冷窑洞390,制品于急冷窑洞605内的冷却速率大于制品于慢冷窑洞390内的冷却速率;冷却带还包括设置于慢冷窑洞390内的热交换件322,热交换件322与慢冷窑洞390相对设置的两个侧壁之间,以及热交换件322与慢冷窑洞390的顶壁之间均间隔设置,并共同形成慢冷通风道330,慢冷窑洞390的侧壁开设有连通慢冷通风道330的慢冷进风口311,慢冷窑洞 390的顶壁开设有连通慢冷通风道330的慢冷出风口310。

21.冷却带结构903其用于对制品进行冷却。可选地,制品可以是陶瓷坯体经烧成后所形成的陶瓷制品。

22.冷却带结构包括慢冷窑体303。可以理解的是,慢冷窑体303具有用于冷却制品的慢冷窑洞390;慢冷窑体303一般建筑或铺设在地面上,慢冷窑体303 沿水平方向呈直线布置。慢冷窑洞390的底部建筑于地面或以地面作为慢冷窑洞390的底壁。在慢冷窑洞390的底部铺设有轨道,装载有制品的窑车30运行于轨道上,而制品经烧成后,窑车30运行至慢冷窑洞390内,而对窑车30上的制品进行缓慢冷却。冷却带还包括设置于慢冷窑洞390内的热交换件322。可选地,热交换件322是由高导热材料制成,高导热材料对温度具有良好的传导性,比如金属铜,或金属马弗板。热交换件322与慢冷窑洞390相对设置的两个侧壁以及与慢冷窑洞390的顶壁之间均间隔设置并共同形成慢冷通风道 330,慢冷窑洞390的侧壁开设有连通慢冷通风道330的慢冷进风口311,慢冷窑洞390的顶壁开设有连通慢冷通风道330的慢冷出风口310。可以理解的是,位于慢冷窑洞390内的制品朝慢冷窑洞390内辐射热量,慢冷窑洞390内的温度远大于慢冷通风道330内的温度,热交换件322从热量将慢冷窑洞390传导并辐射至慢冷通风道330内,以实现慢冷窑洞390和慢冷通风道330之间的热交换。

23.可选地,冷却带结构还包括连接慢冷窑体303的急冷窑体603。急冷窑体 603具有连通慢冷窑洞390并用于冷却制品的急冷窑洞605,制品于急冷窑洞 605内的冷却速率大于制品于慢冷窑洞390内的冷却速率。窑车30依次流经急冷窑洞605和慢冷窑洞390,从而实现对制品的有效冷却,防止风惊和炸裂。

24.请参阅图1至图2,通过将制品装载至窑车上,窑车依次经过预热窑洞、烧成窑洞、急冷窑洞以及慢冷窑洞390。制品在预热窑洞内预热至预定温度,而在烧成窑洞内被烧成,再经过急冷和慢冷,实现制品的最终烧成和冷却。而制品首先在急冷窑洞内快速冷却,再进入慢冷窑洞390内,通过将风机连接慢冷进风口311,并朝慢冷通风道330内吹入温度比较低的气体,气体再从慢冷出风口310流出慢冷通风道330并进行余热利用,从而带走热交换件322辐射至慢冷通风道330内的热量,使得慢冷通风道330与慢冷窑洞390之间通过热交换件322实现热量交换,由于采用换热器原理,热交换件322将窑内制品与外部冷却空气隔开,冷却过程风机抽热且不影响慢冷窑洞390内气流,稳定了窑炉烧成制度,并提高了热量的传导效率,缩短了制品的烧成周期,并通过控制风机的吹风速率,可以实现制品的温度以预定速率均匀下降。

25.请参阅图1至图2,可选地,慢冷窑体303包括慢冷窑顶301以及两慢冷窑墙302。

26.可选地,可以在慢冷出风口310处设置抽风机,从而加快慢冷通风道330 内气体的流动,提高冷却速度。

27.请参阅图1至图2,在一些实施例中,热交换件322包括两导热侧板321 以及两端分别连接两导热侧板321的导热顶板320,两导热侧板321分别相对慢冷窑洞390的两侧壁设置,导热顶板320相对慢冷窑洞390的顶壁设置。

28.可选地,热交换件322的横截面形状呈倒挂的u字形,导热侧板321和对应的慢冷窑洞390的侧壁之间间隔设置,导热顶板320与慢冷窑洞390的顶壁之间间隔设置,导热侧板321和导热顶板320均进行热量交换。

29.可选地,导热侧板321和导热顶板320通过耐热螺丝固定在慢冷窑洞390 的内壁上。

30.请参阅图1至图2,在一些实施例中,热交换件322沿慢冷窑体303的延伸路径依次设置多个;各热交换件322的导热系数相同。

31.可选地,多个热交换件322依次连接,并共同对慢冷窑洞390内的制品进行热交换。

32.请参阅图1至图2,在一些实施例中,热交换件322沿慢冷窑体303的延伸路径依次设置多个;各热交换件322的导热系数不相同。

33.可选地,各热交换件322一体成形。

34.请参阅图1至图2,可选地,在缓冷阶段采用换热器式冷却段慢冷窑体303,按不同温度段选用不同材料,靠高温段方向热交换件322选用重质粘土马弗砖,冷却时热量通过马弗砖传给砖壁外的空气,即辐射至慢冷通风道330内,热交换后的热空气经风机抽出进行余热利用。靠出窑低温方向选用金属马弗板,冷却时热量通过马弗板给板外的空气,热交换后的热空气经风机抽出进行余热利用,薄马弗砖和薄马弗板内外温差大,换热效率高,而不同的导热材料能使烧成的制品在慢冷窑洞390内始终保持均匀且快速冷却。

35.请参阅图1至图2,可选地,各慢冷通风道330均依次连通。

36.请参阅图1至图2,可选地,各热交换件322均与慢冷窑洞390的内壁形成慢冷通风道330,各通风道依次连接,且各导热侧板321和各导热顶板320 分别至少对应设置一慢冷进风口311和一慢冷出风口310,且慢冷进风口311 位于导热侧板321的下端,并设置有慢冷闸门。

37.在一些实施例中,各慢冷通风道330均不连通。

38.请参阅图1至图2,可选地,各热交换件322均与慢冷窑洞390的内壁形成慢冷通风道330,沿慢冷窑体303的长度方向,各慢冷通风道330的长度范围为700~1800cm,并隔断成倒u字形的独立的慢冷通风道330,各慢冷通风道 330均独立进行热交换,分别在慢冷窑墙302的下部设置慢冷进风口311,在慢冷窑体303的窑顶设置慢冷出风口310,并设置独立的闸门。

39.请参阅图1至图2,可选地,按照不同陶瓷制品的冷却规定,可通过控制不同慢冷通风道330区域的空气流量,而调节慢冷窑洞390内不同段的冷却速度。由于采用换热器原理,热交换件322将窑内制品与外部冷却空气隔开,冷却过程风机抽热且不影响慢冷窑洞390内气流,稳定了窑炉烧成制度,防止风惊和炸裂。

40.请参阅图3至图4,可选地,急冷窑体603包括急冷窑顶601以及两急冷窑墙602。

41.请参阅图3至图4,在一些实施例中,急冷窑体603的两个侧壁均开设有急冷通风道501,急冷窑体603的顶部设有均连通各急冷通风道501的急冷入风孔502,急冷窑洞605的侧壁开设有多个间隔布置并连通急冷通风道501的急冷出风孔503。

42.可选地,高压冷风从急冷入风孔502流入急冷通风道501,并从急冷通风道501经急冷出风孔503流出。

43.请参阅图3至图4,可选地,急冷出风孔503于急冷窑洞605的侧壁上呈列布置,并沿

急冷窑体603的延伸路径间隔布置多列。急冷出风孔503的孔径范围为15~30mm,两相邻两列之间的间距范围为100~200mm。通过均匀设置多个细小的急冷出风孔503,可以形成急冷气幕从而对制品进行冷却。

44.请参阅图3至图4,在急冷窑洞605的两侧壁上设置大量均匀分布的急冷出风孔503,风机送入急冷通风道501的冷却风从各急冷出风孔503均匀吹入急冷窑洞605内,使冷却风量成倍增加,利用对流传热,大量带走窑内热量,使产品快速降温。同时,由于分散均匀送风,窑车30不同部位温度均匀。

45.请参阅图3至图4,同时,在急冷窑洞605的前端和急冷窑体603与慢冷窑体303的温度转变处,分别安装了热电偶801,进行实时监控。确保了转变温度的精确和稳定。有效避免了产品风惊和炸裂。冷却效率显著提高。

46.请参阅图3至图4,在一些实施例中,两急冷通风道501延伸至急冷窑体 603的顶部并连通,急冷窑洞605的顶壁设有多个连通急冷通风道501的急冷出风孔503,且急冷窑洞605的顶壁呈拱面设置。

47.请参阅图3至图4,在急冷窑洞605的顶壁上设置大量均匀分布的急冷出风孔503,风机送入急冷通风道501的冷却风从各急冷出风孔503均匀吹入急冷窑洞605内,使冷却风量成倍增加,利用对流传热,大量带走窑内热量,使产品快速降温。同时,由于分散均匀送风,窑车30不同部位温度均匀。

48.请参阅图3至图4,可选地,急冷窑洞605的顶壁呈拱面设置,可以提高表面积,从而便于增加散热面积,以及增加急冷出风孔503的开设数量。

49.可选地,急冷出风孔503于急冷窑洞605的顶壁上呈列布置,并横向布置多列。

50.请参阅图3至图4,在一些实施例中,冷却带结构还包括位于急冷通风道 501内的隔离板,隔离板横向布置于急冷窑体603的顶部,且隔离板的两端分别延伸至急冷窑体603的两侧壁。

51.可选地,隔离板空间上呈u字形,多个隔离板将急冷通风道501分割成多个独立的通风道单元5011,控制各通风道单元5011内冷却空气的流量,从而可以实现对不同急冷窑体603不同区域的冷却速率。

52.可选地,通风道单元5011内设置有密封板5012,通过密封板5012封盖预定数量的急冷出风孔503,从而调节通风道单元5011流向急冷窑洞605的冷却气体的流量。

53.可选地,急冷窑体603是夹层结构,内层为多晶棉材料制成,外层为板砖,内层和外层形成急冷通风道501。

54.请参阅图5至图6,在一些实施例中,冷却带结构还包括急冷出风管,急冷通风管506横向布置于急冷窑体603内,且急冷通风管506开设有多个急冷出风口,各急冷出风口沿急冷通风管506的轴向间隔布置。

55.请参阅图5至图6,可选地,急冷通风管506上急冷出风孔503的出风方向与水平面呈预定夹角设置,夹角的范围为20~60度。从急冷通风管506的出风方向与窑车30的运行方向相反,冷却气体从急冷通风管506射出并形成冷却气幕,从而可以将位于急冷窑洞605上方的热空气压入下方,提高急冷窑洞605 内温度分布的均匀性,从而使窑车30上下位置的制品温度基本相同,且可以均匀冷却,防止风惊和炸裂。

56.请参阅图5至图6,可选地,急冷通风管506间隔设置多个。

57.可选地,急冷窑体603和慢冷窑体303均由耐火材料制成。

58.请参阅图7和图8,预热带结构100包括预热窑体10以及通风管20,预热窑体10具有供热气流流动的预热窑洞13,预热窑洞13的两端分别设有入口131 和出口132,热气流从出口132流向入口131,通风管20布置于预热窑洞13 的顶部且通风管20的轴向与出口132指向入口131的方向交错设置,通风管 20的管壁开设多个出风孔21,各出风孔21沿出风管的轴向间隔设置,且出风孔21用于朝预热窑洞13内吹入具有预定速度的阻流气体。

59.可以理解的是,通风管20布置于预热窑洞13的顶部,其上开设的多个出风孔21同时朝预热窑洞13吹入具有预定速度的阻流气体,能够在相应位置形成自上而下的阻流气幕,该阻流气幕能够阻碍由此经过的热气流;通风管20 的轴向与出口132指向入口131的方向交错设置,从而使得位于预热空间上层的热气流均能够受到阻流气幕的阻碍作用,并在此阻碍作用下朝向预热窑洞13 的底部流动,从而减小预热窑洞13内的上下温差;阻流气体自外部吹入,其温度小于预热窑洞13内热气流的温度,从而使其形成的阻流气幕能够对热气流进行降温,并防止热气流继续上浮,进一步减小了预热窑洞13内的上下温差。综上,本技术解决了如何使预热窑洞13内的温度更加均匀的问题。

60.请参阅图7,可选地,在本实施例中,预热窑体10包括预热窑顶11和两预热窑墙12;其中,两预热窑墙12分别设置于预热窑顶11的两侧并安置于地面上,预热窑顶11、两预热窑墙12和地面围合形成预热窑洞13;地面上铺设有供窑车31行驶的轨道30,轨道30沿入口131指向出口132的方向设置并穿设预热窑洞13;轨道30上行驶有窑车31,窑车31上装载有坯体32。

61.可以理解的是,装载有坯体的窑车31自入口131驶入预热窑洞13,热气流自出口132流入预热窑洞13并对坯体32进行烧制前的预热。

62.可以理解的是,阻流气体的温度低于热气流的温度,多个出气孔均向预热窑洞13内喷射温度较低的阻流气体并形成低温阻流气幕。进一步地,阻流气幕能够阻碍位于预热窑洞13上层的热气流继续朝入口131方向流出,并强迫热气流往预热窑洞13的下方部位流动,从而减小预热窑洞13内的上下温差;与此同时,温度较低的阻流气幕能够降低上层热气流的温度,从而进一步减小预热窑洞13内的上下温差,提高预热窑洞13内温度的均匀性。

63.可以理解的是,提高预热窑洞13内的温度均匀性,一方面,能够有效防止位于窑车31上层的坯体因升温急剧产生坯裂;另一方面,能够使位于窑车31 下层的坯体32的温度升高,进而使下层坯体32内的有害物质在进入下一工序之前及时氧化分解。

64.可以理解的是,出风孔21可以为方孔、圆孔或其他不规则形状的孔。

65.可选地,在本实施例中,出风孔21是直径为15~30毫米的圆孔。

66.可选地,在本实施例中,多个出风孔21等间距设置。

67.请参阅图7,可选地,在本实施例中,预热窑洞13的洞顶为平面结构,即窑顶朝向预热窑洞13的一端为平面结构。可以理解的是,相较之下,公知的拱形结构会加大窑顶与坯体32之间的空隙,从而使热气流在空隙处所受到的阻力小而更易于流动,进而使得上层的温度高,并产生上下温差;此外,下层因装载有窑车31、坯体以及其它窑具,使得热气流在此处所受到的阻力大而难以流动,进而使得下层的温度低,并进一步加剧了上下温差。然而,在本实施例中,窑顶采用平顶结构,大幅度减小了窑顶与坯体32之间的空隙,加大了上层热气流的流动阻力,并迫使部分热气流向下流动;进一步地,还能够减少上层热气流的流通量以

避免热量于此处堆积,同时增加下层热气流的流通量以提高下层的温度,最终提高了预热窑洞13内温度的均匀性。

68.请参阅图8,可选地,在本实施例中,出风口的出风方向与预热窑洞13的洞顶呈5~35度夹角。

69.可以理解的是,热气流自出口132流向入口131;阻流气体自出风孔21吹出时具有预定速度,使出风口的出风方向与预热窑洞13的洞顶呈5~35度夹角而非90度夹角,能够使阻流气体在吹出时具有与热气流相向的分速度,进而更为有效地阻挡上层气流,并迫使上层气流朝下流动;此外,使出风口的出风方向与预热窑洞13的洞顶呈5~35度夹角而非平行于洞顶设置,还能够使阻流气体在吹出时具有向下的分速度,从而有助于形成阻流气幕,并进一步迫使上层气流朝下流动。

70.请参阅图7和图8,可选地,在本实施例中,通风管20的轴向与出口132 指向入口131的方向垂直。

71.可以理解的是,流经相同横断面的热气流具有相似的流动特征;使通风管 20的轴向与出口132指向入口131的方向垂直,有助于向处于相同横断面的热气流施加相同的阻碍作用,进而确保坯体32的受热均匀。

72.可选地,在本实施例中,通风管20间隔设置有多个。

73.可选地,相邻两通风管20之间的距离沿出口132指向入口131的方向逐渐增大。

74.可选地,各通风管20上所开设的出风孔21的数量沿出口132指向入口131 的方向递减。

75.可以理解的是,热气流自出口132朝入口131流动,出口132处的热气流具有较高温度,故在靠近出口132的位置增加阻流气幕的数量并布置更为密集的阻流气幕更有助于对上层气流进行降温。

76.可选地,预热窑洞13的顶部间隔开设有多个与通风管20的外表面适配的安装槽,多个通风管20均收容于一安装槽中。

77.请参阅图8,可选地,在本实施例中,预热窑洞13的顶部开设有用于安置通风管20的凹槽124,多个通风管20均穿设于凹槽124中。

78.可以理解的是,多个通风管20位于预热窑洞13的部分均收容于凹槽124 中;一方面,有助于增加装置的紧凑性;另一方面,能够有效避免坯体32或进入预热窑洞13的其他物体撞击通风管20并造成通风管20损毁。

79.请参阅图7和图8,可选地,在本实施例中,预热窑洞13的侧壁开设有排烟管道121,排烟管道121的一端连通预热窑洞13,排烟管道121的另一端延伸至预热窑洞13的洞顶并贯通预热窑洞13的洞顶,并与外界连通。

80.可以理解的是,两侧的窑墙均开设有排烟管道121,从而能够增加预热窑洞13内热气流的排出路径,进而避免预热窑洞13内的温度快速升高而造成坯体32破裂损毁。

81.请参阅图7和图8,可选地,在本实施例中,排烟管道121的一端开设于窑墙靠近预热窑洞13的洞底的位置并形成有排烟孔122。

82.可以理解的是,公知的预热窑体一般在接近入口131处的窑墙及窑顶处设置排烟孔122,故热气流主要从预热窑洞13的上部排出,如此便加剧了预热窑洞13内的上下温差;在本实施例中,排烟孔122设置于预热窑洞13的下部靠近窑车31的装载平台处,从而使得热

气流经预热窑体10的下部排出,能够有效避免预热窑体10内上下温差的进一步加剧。

83.可选地,相邻两排烟管道121的间距为800~1500毫米;相应地,相邻两排烟孔122的间距为800~1500毫米。

84.请参阅图7,可选地,在本实施例中,预热窑洞13的侧壁开设有连通排烟管道121的插接孔,预热带结构100还包括滑动穿设于插接孔中的隔档板123;隔档板123的一端穿过插接孔并伸入排烟管道121中,另一端位于通孔的孔口处。

85.可以理解的是,插接孔的数量与排气管道的数量一致。

86.请参阅图7,可以理解的是,通过调节隔档板123伸入排烟管道121内的长度,能够控制热气流的排放量;通过使隔档板123完全遮挡排烟管道121的相应横断面,能够将排烟管道121关闭。故而,在本实施例中,可以根据预热窑洞13内各个部位的温差情况,调节相应的隔档板123,改变各排烟孔122的开度,以控制热气流的流通量并最终实现平衡预热窑洞13内温度的目的。

87.可选地,在排烟管道121连通外界的一端连接一抽气设备,利用抽气设备产生的抽力,带动上层的热气流朝向位于下方的排烟孔122流动,以达到减少预热窑洞13内的上下温差的目的。

88.可选地,在本实施例中,隧道窑还包括鼓风机;鼓风机与通风管20连通,并能够将向通风管20内喷射气体。

89.可以理解的是,鼓风机向通风管20内喷射气体,从而使得出风孔21能够向预热窑洞13内喷射具有预定速度的阻流气体。

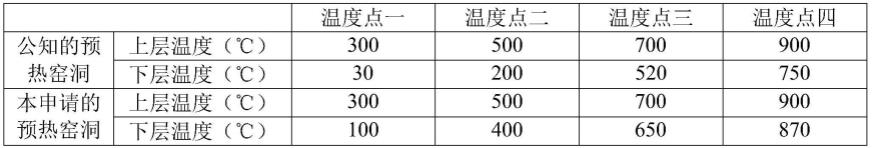

90.分别对预热窑洞13与公知的预热窑洞上层和下层温度进行实测,并选取四个具有代表性的温度点进行对比,其结果如下表:

[0091][0092]

由此可见,相较于公知的预热窑洞,预热窑洞13内的上下温差缩小,其内温度更加均匀。

[0093]

请参阅图9,烧成带结构200包括烧成窑体40以及挡火板50,烧成窑体 40具有供热气流流经的烧成窑洞41;挡火板50连接烧成窑洞41的洞顶并横向布置于烧成窑洞41内且用于阻碍烧成窑洞41的上层热气流沿预定方向流动,挡火板50设置多个,各挡火板50沿烧成窑体40的延伸方向依次间隔设置。

[0094]

可以理解的是,热气流产生于烧成窑洞41内,并向位于烧成窑洞41两端的低温区域流动,其中,大部分热气流上浮于烧成窑洞41的上方部位;因而,在烧成窑洞41的洞顶设置横向的挡火板50,从而使得热气流在流动至挡火板 50处时被迫往烧成窑洞41的下方部位流动;与此同时,档火板的设置能够增加上层热气流流动的阻力,从而减少上层热气流的流通量,并相应地增加下层热气流的流通量;上层热气流的流通量减小,从而使得上层温度得以有效降低;下层热气流的流通量增加,从而使得下层温度得以有效升高,进而使烧成窑洞 41内上下温度的均匀性提高。此外,由于烧成窑洞41内的热量传递方式主要为热辐射,在烧成窑洞41的顶部设置档火板还能够增加热辐射面积,进而提高传热效率。综上,本技术

解决了如何提高烧成窑洞41内温度的均匀性和热传递效率问题。

[0095]

请参阅图9,可选地,在本实施例中,烧成带结构200运用于隧道窑,该隧道窑还包括预热带结构100和冷却带结构300。其中,预热带结构100和冷却带结构300分别连接于烧成带结构200的两端,预热带结构100具有预热窑洞,冷却带结构300具有冷却窑洞,预热窑洞和冷却窑洞均与烧成窑洞41连通。

[0096]

请参阅图9,可选地,该隧道窑的底部铺设有轨道,轨道上滑动设置有窑车31,窑车31依次通过预热窑洞、烧成窑洞41和冷却窑洞以完成对坯体的烧制,窑车31上层叠设置有多个装载面33,各装载面33之间具有空隙,空隙处放置有待烧制的坯体。

[0097]

可以理解的是,公知的烧成窑洞采用拱顶结构,其拱形部分与装载面之间的空隙较大,热气流于此处受到的阻力较小而易于流动,进而造成此处的温度较高;然而,烧成窑洞的下部因设置有坯体、窑车或其他窑具,热气流于此处所受到的阻力较大而难以流动,进而造成此处的温度较低;如此便形成烧成窑洞内的上下温差;当烧成窑洞的端面宽度增大后,如果传热不好,窑车两边和中间部分还会出现水平温差,使截面温差在60℃以上,进一步加剧了烧成窑洞内温度的不均匀,并最终影响制品的质量。

[0098]

可以理解的是,挡火板50设置于烧成窑洞41的洞顶,能够迫使流经此处的热气流往烧成窑洞41的下方部位流动;热气流往下方流动,行经并穿过窑车 31上各装载面33之间的空隙,流经空隙的热气流对放置于相应装载面33上的坯体进行充分加热以完成坯体的烧制。利用挡火板50的设置,使热气流穿过各装载面33之间的空隙,而非从顶层装载面33的表面略过或从窑车31底部略过,有助于提高热量传递的效率。

[0099]

请参阅图9,可选地,在本实施例中,各挡火板50等间距设置。

[0100]

可以理解的是,烧成带结构200配置有燃烧设备对其进行加热,待烧成窑洞41内各部位的温度稳定后,浮于烧成窑洞41上方部位的热气流在行进路径上的各处温度大致相同;故,等间距设置挡火板50有助于对烧成窑洞41上方部位的热气流施加相同的阻力,并使得位于烧成空间不同区域的坯体均匀受热。

[0101]

可选地,各挡火板50非等间距设置,且相邻的两挡火板50之间的间距沿热气流的流动方向14依次增大。可以理解的是,本实施例运用于隧道窑时,烧成窑洞41与预热窑洞连通,预热窑洞的入口处设置有烟囱或引风机等导气结构,致使热气流朝预热窑洞的方向流动。

[0102]

可以理解的是,坯体在送入烧成窑洞41进行烧制之间,需要通过预热窑洞进行预热;热气流从烧成窑洞41流入预热窑洞以实现对预热窑洞的加热。在本实施例中,相邻的两挡火板50之间的间距沿热气流的流动方向14依次增大,能够使热气流流经烧成窑洞41靠近预热窑顶的区域时受到较小的阻力,并顺利流向预热窑洞。

[0103]

可选地,各挡火板50的一端连接烧成窑洞41的洞顶,另一端朝烧成窑洞 41内延伸预定距离;且各挡火板50朝烧成窑洞41内延伸的长度不相等设置。可选地,各挡火板50的长度沿热气流的流动方向14依次增大。

[0104]

可以理解的是,在热气流流动的起始端设置长度较小的挡火板50,能够使热气流于此处受到的阻力较小并顺利越过此处的挡火板50;在热气流流动的终端,即,靠近烧成窑洞41与预热窑洞的衔接处的区域,设置长度较大的挡火板 50,能够热气流于此处受到更大的阻力,从而逐步迫使热气流在进入预热窑洞之前进一步朝窑车31下沉;进而使进入预热

窑洞的热气流处于较低的水平位置,以缩小预热窑洞内的上下温差。

[0105]

请参阅图9,可选地,在本实施例中,各挡火板50的一端连接烧成窑洞41 的洞顶,另一端朝烧成窑洞41内延伸预定距离;且各挡火板50朝烧成窑洞41 内延伸的长度相同设置。

[0106]

请参阅图9,可以理解的是,烧成带结构200配置有燃烧设备对其进行加热,待烧成窑洞41内各部位的温度稳定后,浮于烧成窑洞41上方部位的热气流在行进路径上的各处温度大致相同;故,各挡火板50的延伸长度相同,有助于对烧成窑洞41上方部位的热气流施加相同的阻力,并使得位于烧成空间不同区域的坯体均匀受热。

[0107]

可选地,挡火板50的板面与水平面倾斜设置。

[0108]

可选地,挡火板50的板面与热气流的流动方向14之间的夹角大于90度。

[0109]

可以理解的是,在本实施例中,挡火板50的板面能够更有效地将流经的热气流向下推送。

[0110]

请参阅图9,可选地。在本实施例中,挡火板50的板面与水平面垂直设置。可以理解的是,在本实施例中,挡火板50能够更有效地阻碍平行于水平面的热气流。可选地,烧成带结构200的侧壁设置有燃烧设备,燃烧设备用以对烧成窑洞41加热,并在烧成窑洞41内产生热气流。请参阅图9,可选地,在本实施例中,烧成带结构200还包括喷嘴42,喷嘴42连接烧成窑洞41的侧壁,且位于两烧成窑洞41侧壁上的喷嘴42错位设置。

[0111]

可以理解的是,在本实施例中,喷嘴42能够向烧成窑洞41内喷射燃气,并使该气体与烧成窑洞41内的空气混合后燃烧,以实现对烧成窑洞41的加热。

[0112]

可选地,在本实施例中,燃气具有预定速度。可以理解的是,在本实施例中,具有预定速度的燃气具有以下两作用:其一,能够与烧成窑洞41内的空气混合后燃烧以对烧成窑顶进行加热;其二,能够搅拌烧成窑洞41内的已有气体,并促进热气流朝不同方向流动,进而提高烧成窑洞41内温度的均匀性。

[0113]

可选地,在本实施例中,喷嘴42能够将燃气与空气在其内混合后再喷入烧成窑洞41内。

[0114]

可以理解的是,公知的喷嘴是将燃气和空气喷入烧成窑洞内之后,再使两者混合燃烧;然而,烧成窑洞内的空间较大,使得燃气和空气在难以在此均匀混合;为防止燃气缺氧燃烧并产生碳黑,公知的烧成窑洞通过加大其内的空气过剩系数,以使燃气充分燃烧;然而,大量过剩空气升温将消耗更多的热量,且大部分高温气体最终从设置于烧成窑洞内的排烟结构排出,如此便加大了散热损失,降低了热效率。此外,大量的过剩空气还会增加烧成窑洞内的气压,进而使高温气体向外渗透;进一步增加了烧成窑洞的散热损失,降低了热效率,导致公知的烧成窑洞具有较高能耗。

[0115]

请参阅图9,可以理解的是,在本实施例中,喷嘴42将燃气在其内混合后再喷入烧成窑洞41内,使得进入烧成窑洞41内的混合气体具有良好的空燃比混合性能,并可精确控制燃气和空气的混合比例,在没有过剩空气的情况下,燃气仍能充分燃烧,如此便大幅度减少了因过多空气带来的热损失。此外,燃气经喷嘴42喷射出时具有预定速度,进而能够有效地扰动烧成窑洞41内的热气流,使热量分布更加均匀。可选地,在本实施例中,可通过调节喷嘴42的喷射力度以调节燃气的喷射距离。可以理解的是,本实施例可根据烧成窑洞41 内不同区域的温度变化,调节控制相应的喷嘴42,使其喷射适当距离的燃气,进而将烧成窑洞

41内的温度维持于预定的范围。可选地,在本实施例中,燃气的喷射距离大于2.5米。可以理解的是,本实施例中的燃气能够在更大程度上搅动烧成窑洞41内的热气流。

[0116]

请参阅图9,可选地,位于同一侧壁上的喷嘴42成对设置且上下布置。可以理解的是,在本实施例中,可通过调节上方或下方的喷嘴42以灵活调整烧成窑洞41上方部位和下方部位的温度。请参阅图9,可选地,在本实施例中,位于烧成窑洞41两侧的喷嘴42呈“品”字型立体布置。可以理解的是,在本实施例中的喷嘴42能够使窑内形成循环热气流,进而保证烧成窑洞41内水平方向温度的均匀性。

[0117]

请参阅图9,可选地,位于烧成窑洞41两侧的喷嘴42错开设置。

[0118]

请参阅图9,可选地,在本实施例中,喷嘴42避开烧成的制品设置。

[0119]

请参阅图9,可选地,烧成窑洞41的顶部的呈半圆拱顶面设置。

[0120]

请参阅图9,可以理解的是,烧成窑洞内的热传递方式主要为热辐射,其传热强度与辐射面积的平方成正比。相较于平顶结构和公知的拱顶,半圆拱顶面能够增加洞顶与窑车31之间的空隙,进而有助于增加洞顶的热辐射面积,从而提高烧成窑洞41内的升温速度和热效率。此外,洞顶与窑车31之间的空隙加大后,还可减少洞顶因受热膨胀产生的横向应力,延长拱顶使用寿命,节省维修工作量。可选地,挡火板50的一端为半圆拱形结构,并与烧成窑洞41 的半圆拱顶面贴合连接。可以理解的是,通过以上措施,能够将烧成窑洞内各个区域及制品内外的温差减少到20℃;且坯体的物理化学变化更加完全,坯体组织趋于均一,并最终达到缩短烧成时间,保证产品质量的目的。

[0121]

请参阅图9,可选地,预热窑洞的洞顶为平面结构。可以理解的是,预热窑洞内的温度较低,其传热主要依靠烧成窑洞内的热气流流入。采用平顶结构,使预热窑洞的洞顶与窑车的装载面之间的空隙减小,能够限制预热窑洞内上层热气流的流通量,并迫使热气流向下从装载面通过以增大装载面的热交换量,进而提高热效率。此外,热气流下行还能够降低预热窑洞内的上下温差,并使坯体均匀预热。

[0122]

请参阅图9,可选地,挡火板50自由端的端面与预热窑洞洞顶的表面处于同一平面。可以理解的是,将挡火板50的自由端伸至与预热窑洞的洞顶处于同于平面截止,有助于增加隧道窑整体结构的紧凑型,且能够有效避免装载有坯体或制品的窑车31与挡火板50发生碰撞。

[0123]

以上仅为本技术的可选实施例而已,并不用于限制本技术。对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。