1.本发明涉及微型发光二极管(led)芯片转移方法,具体涉及将微型发光二极管芯片转移到玻璃基板的微型发光二极管芯片转移方法。

背景技术:

2.近年来,作为国际问题被大量研究的发光二极管不再开发成现有的cm2级大面积灯具用光学器件,而是开发成发光面积为100μm

×

100μm以内的微米量级发光二极管芯片,但是由于微型发光二极管芯片的开发尺寸太小,为了直接使用开发的微型发光二极管芯片,可以在应用阶段直接将器件按原样转移到基板上的转移技术备受瞩目。

3.垂直发光二极管具有n(-)电极和p( )电极垂直排列的结构,在玻璃基板上生长n型半导体/有源区/n-型半导体发光二极管结构后,使用激光剥离(llo;laser lift-off)技术从玻璃基板移除发光二极管结构,由此制备发光二极管结构。

4.图1为基于激光剥离(llo)的转移工艺概念,示出向晶片上部照射激光而在玻璃基板上生长发光二极管结构的状态。如图1所示,激光剥离(llo)技术通过将晶片的下表面剥离层(牺牲层)插入到发光二极管芯片之间并照射线状激光束时,在剥离层发生激光吸收,使得剥离层分解(decomposition)。即,特定波长的激光被剥离层吸收,致使剥离层被加热而发生热分解(thermal decomposition)。此时,为了使剥离层分解,只有在剥离层物质内必须含有挥发性原子的情况下才可以进行激光剥离(laser lift-off),换言之,通过热分解生成的挥发性原子,如n2、o2、h2在离层与器件之间生成而抬起器件,从而发生剥离(lift-off)。

5.基于微型发光二极管芯片的技术还处于研发阶段,目前进行将微型发光二极管芯片用作光源的晶格(cell)的研究,实现这一点最必要的技术是将微型发光二极管芯片转移到用作显示材料的透明玻璃基板上的技术。

6.图2为具有红光-微型发光二极管芯片的红色晶片的示意图,该晶片具有多个块,每个块具有m

×

n个红光-发光二极管芯片,即多个红光-发光二极管芯片。

7.然而,由于块没有形成在晶片上的整个面积上,因此当通过向晶片照射激光来进行基于激光剥离(llo)的转移时,存在晶片中微型发光二极管芯片的使用效率降低的问题。即,以块的整数倍进行转移,因此,晶片的边缘块可能无法用于转移,因此存在微型发光二极管芯片的使用效率降低的问题。

技术实现要素:

8.发明要解决的技术问题

9.本发明的技术问题在于,当通过向形成有微型发光二极管芯片的晶片照射激光来进行基于激光剥离(llo)的转移时,存在晶片中微型发光二极管芯片的使用效率降低的问题。

10.用于解决问题的技术方案

11.本发明实施方式提供一种基于激光剥离(llo)的微型发光二极管芯片转移方法,用于将形成在晶片的各块的微型发光二极管芯片转移到玻璃基板,所述方法可包括:转移对象大小确定步骤,利用每个块发光二极管芯片映射图来确定需要转移的转移对象大小,其中晶片的每个块中存储发光二极管芯片的使用状态信息;掩模尺寸确定步骤,当针对晶片未转移块,即针对所述晶片上未使用发光二极管芯片的块进行所述发光二极管芯片转移时,使用所述转移对象大小来确定用于使未用于转移的晶片的废料块最小化的掩模尺寸;晶片转移对象区域位置确定步骤,确定需要转移的晶片转移对象区域的起点位置;以及转移步骤,使具有所述掩模尺寸的掩模位于所述晶片转移对象区域的起点位置并照射激光,从而转移形成在晶片转移对象区域的发光二极管芯片。

12.所述转移对象大小确定步骤可包括:每个块发光二极管芯片映射图搜索步骤,通过搜索所述每个块发光二极管芯片映射图来提取未使用发光二极管芯片最多的每个块发光二极管芯片映射图,其中所述晶片的每个块中存储所述发光二极管芯片的使用状态信息;晶片未转移最大大小确定步骤,将提取的所述每个块发光二极管芯片映射图中发光二极管芯片未使用的最大矩形区域确定为晶片未转移最大大小;玻璃未转移最大大小确定步骤,将玻璃基板上未转移的区域中的最大矩形区域确定为玻璃未转移最大大小;以及比较确定步骤,将所述晶片未转移最大大小与所述玻璃未转移最大大小进行比较,将最小大小确定为转移对象大小。

13.发光二极管芯片的使用状态信息可以是能够区分使用转移、未使用转移、未形成发光二极管芯片的信息。

14.所述掩模尺寸确定步骤可包括:整数倍与否判断步骤,判断转移对象大小是否为所述掩模最大大小的整数倍;基于整数倍的掩模尺寸确定步骤,当转移对象大小是所述掩模最大大小的整数倍时,将所述掩模最大大小确定为掩模尺寸;基于非整数倍的掩模尺寸确定步骤,当转移对象大小不是所述掩模最大大小的整数倍时,计算最大大小转移次数和缩小大小转移次数,并考虑所计算的最大大小转移次数和缩小大小转移次数来确定掩模尺寸,其中最大大小转移次数是以掩模最大大小转移所述晶片转移对象区域时的转移次数,缩小大小转移次数是以能够转移全部晶片转移对象区域的掩模缩小大小进行转移时的转移次数。

15.在所述基于非整数倍的掩模尺寸确定步骤中,可以在从所述缩小大小转移次数减去最大大小转移次数得到的次数在预设选项值以内的情况下,将所述掩模缩小大小确定为掩模尺寸,在从所述缩小大小转移次数减去最大大小转移次数得到的次数超出次数的情况下,将所述掩模最大大小确定为掩模尺寸。

16.在所述晶片转移对象区域位置确定步骤中,可以使用所述掩模尺寸来确定所述晶片转移对象区域的起点位置。

17.所述晶片转移对象区域位置确定步骤可包括:最大矩形区域大小检测步骤,当具有所述掩模尺寸的掩模的起点位置位于发光二极管芯片未使用块时,按照各所述发光二极管芯片未使用块检测剩余所述发光二极管芯片未使用块相加而成的最大矩形区域的大小;以及起点位置确定步骤,按照各所述发光二极管芯片未使用块比较所检测的所述最大矩形区域的大小,将最大矩形区域的大小最大的发光二极管芯片未使用块确定为所述掩模的起点位置。

18.在所述最大矩形区域大小检测步骤中,可以仅限于所述晶片的未转移区域的边缘块检测所述最大矩形区域的大小。

19.在所述起点位置确定步骤中,当检测到最大矩形区域的大小最大的多个发光二极管芯片未使用块时,可以在检测为最大矩形区域的大小最大的多个发光二极管芯片未使用块中,将相邻的发光二极管芯片使用块的数量最多的发光二极管芯片未使用块确定为掩模的起点位置。

20.发明效果

21.根据本发明实施方式,当使用晶片进行转移时,由于使用矩形掩模进行转移,因此晶片的多个废料块不被转移而废料块中的发光二极管芯片未被使用,导致效率降低,但通过以能够提高废料块的使用效率的掩模的大小进行转移,可以使废料块最小化来提高发光二极管芯片的使用效率。

附图说明

22.图1为基于激光剥离(llo)的转移工艺概念图,显示向晶片上部照射激光而在玻璃基板上生长发光二极管结构的状态;

23.图2为显示晶片上具有发光二极管芯片的状态的附图;

24.图3为本发明实施例的微型发光二极管芯片转移装置的结构图;

25.图4为本发明实施例的具有可变掩模大小的掩模盲板的示意图;

26.图5为本发明实施例的微型发光二极管芯片转移方法的流程图;

27.图6为显示本发明实施例的每个块发光二极管芯片映射图的附图;

28.图7为显示根据本发明实施例在提取的每个块发光二极管芯片映射图中确定发光二极管芯片未使用的最大矩形区域的步骤的附图;

29.图8为显示本发明实施例中玻璃基板上的转移区域和未转移区域的附图;

30.图9为显示本发明实施例的比较确定步骤的附图;

31.图10为显示本发明实施例的晶片的未转移区域的附图;

32.图11为显示本发明实施例中针对晶片未转移区域的每个块检测最大矩形区域大小的示意图;

33.图12为显示本发明实施例中与发光二极管芯片使用块相邻的发光二极管芯片未使用块的附图;

34.图13为显示本发明实施例的最大矩形区域的大小最大的发光二极管芯片未使用块的示意图。

具体实施方式

35.以下,本发明的优点和特征以及实现它们的方法将通过结合附图具体说明的实施例变得更加清楚。然而,本发明不限于以下公开的实施例,而是将以各种不同的形式实施,本发明的实施例用于以使本领域的普通技术人员充分了解本发明的范围,本发明是仅由权利要求的范围定义。此外,在说明本发明的过程中,当确定相关的已知技术可能混淆本发明的主旨时,将省略其详细描述。

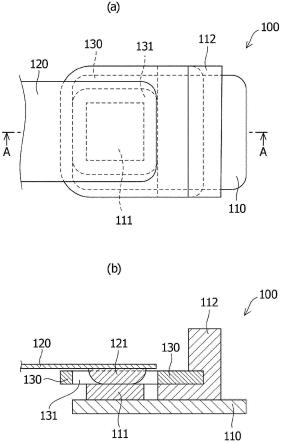

36.图3为本发明实施例的微型发光二极管芯片转移装置的结构图,图4为本发明实施

例的具有可变掩模大小的掩模盲板的示意图。

37.以下,“发光二极管芯片”是指微米量级的发光二极管芯片,将微型发光二极管芯片省略而称为发光二极管芯片。

38.如图3所示,应用激光剥离(llo;laser lift-off)来制造微型发光二极管芯片的本发明的微型发光二极管芯片转移装置可包括玻璃支架、晶片支架、掩模托架、激光照射模块以及控制器。

39.玻璃支架是用于放置玻璃基板的支架,可以上下、左右移动。其中,玻璃基板是通过依次透过掩模和晶片的激光束而将晶片的发光二极管芯片熔化并降落,转移到其上表面,从而在玻璃基板的上表面形成发光二极管芯片的基板。

40.晶片支架是用于放置晶片的支架,可以上下、左右移动。晶片以块(block)为单位排列,一个块由横向数量

×

竖向数量的发光二极管芯片构成。

41.并且,晶片可以包括r-晶片、g-晶片、b-晶片。r-晶片形成有多个红光-微型发光二极管芯片,g-晶片形成有多个绿光-微型发光二极管芯片,b-晶片形成有多个蓝光-微型发光二极管芯片。

42.掩模使得激光束选择性地透过其上表面,掩模的厚度不受限制。

43.掩模以掩模盲板实现,如图4所示,通过调整盲板来改变掩模的大小。即,可以调整为如图4(a)所示的3

×

2掩模,或者如图4(b)所示的4

×

3掩模等。

44.激光照射模块是向掩模的上表面照射线束形式的激光束的光照射器。其中,激光照射模块是用于产生激光束(l)的已知结构,可以根据带隙能量使用各种类型的激光,如准分子激光、dpss激光等。在本实施例中,激光照射模块可以使用波长为157nm至350nm的准分子激光。并且,从激光照射模块输出的激光束的波长优选为紫外线波长区域。并且,激光照射模块还设置有用于产生线状的线束的线束形成机构。

45.当转移发光二极管芯片时,控制器利用每个块发光二极管芯片映射图来确定需要转移的转移对象大小,其中晶片的每个块中存储发光二极管芯片的使用状态信息。并且,当针对晶片未转移块,即针对晶片上未使用发光二极管芯片的块进行发光二极管芯片转移时,使用所述转移对象大小来确定用于使未用于转移的晶片的废料块最小化的掩模尺寸。接着,确定需要转移的晶片转移对象区域的起点位置之后,使具有所述掩模尺寸的掩模位于所述晶片转移对象区域的起点位置并照射激光,从而转移形成在晶片转移对象区域的发光二极管芯片。以下,结合图5至图13详细说明。

46.图5为本发明实施例的微型发光二极管芯片转移方法的流程图,图6为显示本发明实施例的每个块发光二极管芯片映射图的附图,图7为显示根据本发明实施例在提取的每个块发光二极管芯片映射图中确定发光二极管芯片未使用的最大矩形区域的步骤的附图,图8为显示本发明实施例中玻璃基板上的转移区域和未转移区域的图,图9为显示本发明实施例的比较确定步骤的图,图10为显示本发明实施例的晶片的未转移区域的附图,图11为显示本发明实施例中针对晶片未转移区域的每个块检测最大矩形区域大小的示意图,图12为显示本发明实施例中与发光二极管芯片使用块相邻的发光二极管芯片未使用块的附图,图13为显示本发明实施例的最大矩形区域的大小最大的发光二极管芯片未使用块的示意图。

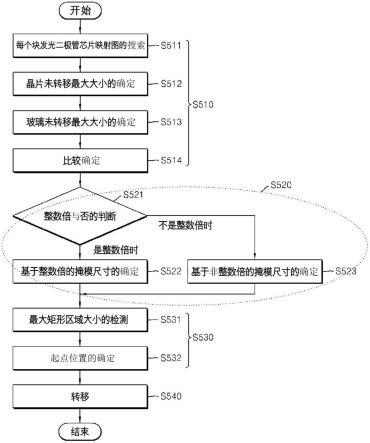

47.如图5所示,用于将形成在晶片的各块的微型发光二极管芯片转移到玻璃基板的

基于激光剥离(llo)的本发明的微型发光二极管芯片转移方法可包括:转移对象大小确定步骤(s510)、掩模尺寸确定步骤(s520)、晶片转移对象区域位置确定步骤(s530)以及转移步骤(s540)。

48.转移对象大小确定步骤(s510)是确定需要转移的转移对象大小的步骤,利用每个块发光二极管芯片映射图来确定转移对象大小,其中晶片的每个块存储发光二极管芯片的使用状态信息。这是为了利用每个块发光二极管芯片映射图,以提高晶片中发光二极管芯片的使用效率。

49.为此,转移对象大小确定步骤(s510)可包括:每个块发光二极管芯片映射图搜索步骤(s511)、晶片未转移最大大小确定步骤(s512)、玻璃未转移最大大小确定步骤(s513)以及比较确定步骤(s514)。

50.每个块发光二极管芯片映射图搜索步骤(s511)是通过搜索每个块发光二极管芯片映射图来提取未使用发光二极管芯片最多的每个块发光二极管芯片映射图的步骤,其中晶片的每个块中存储发光二极管芯片的使用状态信息。其中,发光二极管芯片的使用状态信息是能够区分使用转移(u;use)、未使用转移(nu;not use)、未形成发光二极管芯片(ne;not exist)的信息,使用转移(u)是指通过激光转移到玻璃基板而使用的发光二极管芯片,未使用转移(nu)是指未通过转移使用的发光二极管芯片,未形成发光二极管芯片(ne)是指该区域中未形成发光二极管芯片。

51.每个块发光二极管芯片映射图(block map)是指各块中按照芯片存储发光二极管芯片的使用状态信息的映射图,如图6所示,每个块的第一发光二极管芯片映射图是各块的第一个发光二极管芯片的使用状态信息所存储的映射图,每个块的第二发光二极管芯片映射图是各块的第二个发光二极管芯片的使用状态信息所存储的映射图,每个块的第三发光二极管芯片映射图是各块的第三个发光二极管芯片的使用状态信息所存储的映射图。若晶片上的块中形成有m

×

n个发光二极管芯片,则每个块发光二极管芯片映射图也具有m

×

n个。每个块发光二极管芯片映射图中分别存储相应的发光二极管芯片的使用状态信息,每个块发光二极管芯片映射图中未使用发光二极管芯片的数量和形状都会有所不同。

52.通过搜索每个块发光二极管芯片映射图来提取未使用发光二极管芯片最多的每个块发光二极管芯片映射图时,通过识别每个块发光二极管芯片映射图中存在的未使用发光二极管芯片的数量,来提取未使用发光二极管芯片最多的每个块发光二极管芯片映射图。例如,如图7所示,当16个4

×

4发光二极管芯片形成在各块时,假设每个块的第一发光二极管芯片映射图中有10个块未使用第一发光二极管芯片,每个块的第二发光二极管芯片映射图中有18个块未使用第二发光二极管芯片,每个块的第三发光二极管芯片映射图中有7个块未使用第三发光二极管芯片,每个块的第四发光二极管芯片映射图中有6个块未使用第四发光二极管芯片,剩余每个块的第五至第十六发光二极管芯片映射图中有小于18个块未使用发光二极管芯片的情况下,提取最多的18个块未使用发光二极管芯片的每个块的第二发光二极管芯片映射图。

53.晶片未转移最大大小确定步骤(s512)是将提取的每个块发光二极管芯片映射图中发光二极管芯片未使用的最大矩形区域确定为晶片未转移最大大小的步骤。例如,如图7所示,提取到18个块未使用发光二极管芯片的每个块的第二发光二极管芯片映射图的情况下,最大矩形区域相当于用阴影表示的18个块大小。

54.玻璃未转移最大大小确定步骤(s513)是将玻璃基板上需要进行转移作业的对象中未转移的区域中的最大矩形区域确定为玻璃未转移最大大小的步骤。例如,如图8所示,晶片上的发光二极管芯片未转移的玻璃基板的未转移区域用阴影表示。

55.如图9所示,比较确定步骤(s514)是将晶片未转移最大大小与玻璃未转移最大大小进行比较,将最小大小确定为转移对象大小的步骤。

56.即,通过步骤s512将晶片未转移区域的大小定为6x3,通过步骤s513玻璃未转移区域的大小定为10x6,则通过步骤s514比较两个区域的大小,将两个区域中大小较小的区域,即将6x3大小的晶片未转移区域的大小确定为转移对象大小。

57.另一方面,转移对象大小确定步骤(s510)之后,执行掩模尺寸确定步骤(s520)。掩模尺寸确定步骤(s520)是当针对晶片未转移块,即针对晶片上未使用发光二极管芯片的块进行发光二极管芯片转移时,使用转移对象大小来确定用于使未用于转移的晶片的废料块最小化的掩模尺寸的步骤。当使用晶片进行转移时,由于是使用矩形单位的掩模进行转移,因此如图2所示,可能发生晶片的多个废料块不被转移而废料块中的发光二极管芯片未被使用的情况。因此,为了改善这种废料块的低效率,而确定能够使未用于转移的晶片的废料块最小化的掩模尺寸。

58.为此,如图6所示,掩模尺寸确定步骤可包括整数倍与否判断步骤(s521)、基于整数倍的掩模尺寸确定步骤(s522)以及基于非整数倍的掩模尺寸确定步骤(s523)。

59.整数倍与否判断步骤(s521)是判断转移对象大小是否为掩模最大大小的整数倍的步骤。根据掩模最大大小确定整数倍与否。例如,在转移对象大小为6

×

3且掩模最大大小为2

×

1的情况下,转移对象大小是相当于掩模最大大小的3倍的6

×

3,因此是整数倍。相反,在转移对象大小为6

×

3且掩模最大大小为3

×

1的情况下,掩模最大大小的2倍是6

×

2而小于转移对象大小,不是整数倍,并且掩模最大大小的3倍是9

×

3而大于转移对象大小,不是整数倍。

60.在基于整数倍的掩模尺寸确定步骤(s522)中,当转移对象大小是掩模最大大小的整数倍时,将掩模最大大小确定为掩模尺寸。例如,假设掩模最大大小为2

×

1时,若转移对象大小为6

×

3,则转移对象大小6

×

3是掩模最大大小2

×

1的3倍,是整数倍,因此将掩模最大大小2

×

1确定为掩模尺寸。

61.在基于非整数倍的掩模尺寸确定步骤(s522)中,当转移对象大小不是掩模最大大小的整数倍时,计算最大大小转移次数和缩小大小转移次数,并考虑所计算的最大大小转移次数和缩小大小转移次数来确定掩模尺寸,其中最大大小转移次数是以掩模最大大小转移晶片转移对象区域时的转移次数,缩小大小转移次数是以能够转移全部晶片转移对象区域的掩模缩小大小进行转移时的转移次数。

62.例如,假设掩模最大大小为3

×

1时,若转移对象大小为6

×

3,则掩模最大大小的2倍是6

×

2,与转移对象大小6

×

3不一致,不是整数倍,掩模最大大小的3倍是9

×

3,也不是整数倍,此时需进行非整数倍处理。

63.作为以掩模最大大小转移晶片转移对象区域时的转移次数的最大大小转移次数是指,以掩模最大大小3

×

1转移晶片转移对象区域中的一部分时的转移次数,即2次,换言之,能够以掩模最大大小3

×

1进行2次转移,来对转移对象区域中的一部分(即6

×

2)进行转移,因此最大大小转移次数是2次。

64.并且,作为以能够转移全部晶片转移对象区域的掩模缩小大小进行转移时的转移次数的缩小大小转移次数是指,以小于掩模最大大小3

×

1的掩模缩小大小2

×

1转移全部晶片转移对象区域时的转移次数,即3次,换言之,能够以掩模缩小大小2

×

1进行3次转移,则是6

×

3,来对全部转移对象区域进行转移,因此缩小大小转移次数是3次。

65.考虑由此计算的最大大小转移次数2次和缩小大小转移次数3次来确定掩模尺寸。

66.具体地,在从缩小大小转移次数减去最大大小转移次数得到的次数在预设选项值以内的情况下,将掩模缩小大小确定为掩模尺寸。例如,从算出的缩小大小转移次数3次减去最大大小转移次数2次得到的次数为1次,当预设选项值为1次时,由于减去得到的次数1次在选项值1次以内,因此将从掩模最大大小3

×

1经过缩小调整的掩模缩小大小2

×

1确定为掩模尺寸。

67.相反,在从缩小大小转移次数减去最大大小转移次数得到的次数超出所述选项值的情况下,将掩模最大大小确定为掩模尺寸。例如,从缩小大小转移次数减去最大大小转移次数得到的次数为2次,当预设选项值为1次时,由于减去得到的次数2次超出选项值1次,因此将掩模最大大小3

×

1确定为掩模尺寸。

68.如上所述,在考虑最大大小转移次数和缩小大小转移次数来确定掩模尺寸的情况下,用于调整掩模大小的掩模的盲板移动需要时间,因此即使有废料块牺牲也不调整盲板并以掩模最大大小进行转移,但以掩模最大大小转移时的转移次数与用掩模缩小大小转移时的转移次数之差在选项值以内(例如,转移次数1次以内)时,由于可以在不发生废料块的情况下进行转移,因此花时间进行掩模盲板的大小的调整操作,并用掩模缩小大小进行转移。

69.另一方面,如上所述的掩模尺寸确定步骤(s520)之后,执行转移对象区域位置确定步骤。

70.转移对象区域位置确定步骤是确定需要转移的晶片转移对象区域的起点位置的步骤。使具有确定的掩模尺寸的掩模位于如图10所示的晶片的未转移区域来进行转移,确定将掩模放在晶片的未转移区域中哪个位置来进行转移。

71.确定这种晶片转移对象区域的起点位置时,使用掩模尺寸确定步骤(s520)中计算的掩模尺寸。

72.为此,晶片转移对象区域位置确定步骤(s530)包括最大矩形区域大小检测步骤(s531)以及起点位置确定步骤(s532)。

73.最大矩形区域大小检测步骤(s531)是当具有掩模尺寸的掩模的起点位置位于发光二极管芯片未使用块时,按照各发光二极管芯片未使用块检测剩余发光二极管芯片未使用块相加而成的最大矩形区域的大小的步骤。假设掩模尺寸被确定为3

×

2大小的情况下,如图11所示,计算使掩模尺寸为3

×

2的掩模依次位于晶片的未转移区域的各块时剩余未转移区域中的最大矩形区域的大小。

74.然而,最大矩形区域大小的检测无需对晶片的未转移区域的所有块进行检测,而是仅限于晶片的未转移区域的边缘块检测最大矩形区域的大小。即,如图12的阴影部分所示,以与发光二极管芯片使用块相邻的发光二极管芯片未使用块基准进行限定,以检测最大矩形区域的大小。这是因为即使针对晶片的未使用区域中各块均检测最大矩形区域大小,也会检测到与发光二极管芯片使用块相邻的发光二极管芯片未使用块中大小最大的最

大矩形区域,因此考虑到效率性,而对与发光二极管芯片使用块不相邻的剩余块不检测最大矩形区域。

75.在起点位置确定步骤(s532)中,按照各发光二极管芯片未使用块比较所检测的最大矩形区域的大小,将最大矩形区域的大小最大的发光二极管芯片未使用块确定为掩模的起点位置。

76.例如,若掩模位于晶片的未转移区域的第一块时具有大小最大的最大矩形区域,则第一块就是掩模的起点位置。若掩模位于晶片的未转移区域的第二块时具有大小最大的最大矩形区域,则第二块就是掩模的起点位置。

77.在起点位置确定步骤(s532)中,当检测到最大矩形区域的大小最大的多个发光二极管芯片未使用块时,可以将任意一个未转移区域的块作为掩模的起点位置。

78.然而,如上所述,将具有最大矩形区域的未转移区域的多个块中任选块作为掩模起点位置时,晶片的未转移块中废料块的发生概率上升,而效率降低。

79.为了使这种废料块最小化,起点位置确定步骤(s532)中检测到最大矩形区域的大小最大的多个发光二极管芯片未使用块时,可以在最大矩形区域的大小最大的多个发光二极管芯片未使用块中,将相邻的发光二极管芯片使用块的数量最多的发光二极管芯片未使用块确定为掩模的起点位置。例如,最大矩形区域的大小最大的多个发光二极管芯片未使用块中,在检测到图13(a)的第a块、图13(b)的第b块、图13(b)的第c块的情况下,将相邻的发光二极管芯片使用块最多的图13(a)的第a块确定为掩模的起点位置。

80.另一方面,晶片转移对象区域位置确定步骤(s530)之后,执行转移步骤(s540)。

81.该转移步骤(s540)使具有掩模尺寸的掩模位于晶片转移对象区域的起点位置并照射激光,从而转移形成在晶片转移对象区域的发光二极管芯片。即,在具有确定的掩模尺寸的掩模位于确定的晶片转移对象区域位置后,进行转移。

82.上述本发明的描述中的实施例是通过从各种可能的实施例中选择和呈现最优选的例子来帮助本领域技术人员理解的,本发明的技术精神并不限定或限制于该实施例,在不脱离本发明的技术精神的情况下,各种改变和修改以及等同的其他实施例是可能的。

83.附图标记说明

84.s510:转移对象大小确定步骤

85.s520:掩模尺寸确定步骤

86.s530:芯片转移对象区域位置确定步骤

87.s540:转移步骤

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。