1.本实用新型涉及一种用于涡轮膨胀机轴承的螺旋冷却器,属于涡轮膨胀机领域。

背景技术:

2.现有技术中的涡轮膨胀机轴承冷却多为油冷,通过循环的润滑油进行涡轮膨胀机轴承的冷却,从而达到冷却效果,但这种冷却方法结构相对复杂,同时润滑油工作后产生污染,传统风冷结构需要独立的轴流叶轮提供空气循环,或独立的循环风扇;其消耗的设备功率会降低整机效率。

技术实现要素:

3.实用新型目的:提供一种用于涡轮膨胀机轴承的螺旋冷却器,解决上述提到的问题。

4.技术方案:一种用于涡轮膨胀机轴承的螺旋冷却器,由旋转轴、外壳、以及套接于所述旋转轴上的涡轮组、螺旋冷却器组、轴承组组成。

5.在进一步的实施例中,所述涡轮组包括第一涡轮和第二涡轮。

6.在进一步的实施例中,所述螺旋冷却器组包括:第一螺旋冷却器和第二螺旋冷却器;所述第一螺旋冷却器和所述第二螺旋冷却器结构相同、均由转子和定子组成,所述转子套接于旋转轴上随之转动。

7.在进一步的实施例中,所述螺旋冷却器上开有多个结构大小形状相同的螺旋槽,所述螺旋槽围绕所述转子的外周面旋转设置。

8.在进一步的实施例中,所述第一螺旋冷却器位于所述第一涡轮和所述外壳的一端之间;

9.所述第二螺旋冷却器位于所述第二涡轮和所述外壳的另一端之间。

10.在进一步的实施例中,所述轴承组包括第一轴承和第二轴承,所述第一轴承和第二轴承均套接于旋转轴上随之转动,所述外壳套接于所述第一轴承和所述第二轴承上,所述第一轴承和第二轴承之间设有支撑柱,且两端分别抵住所述第一轴承和所述第二轴承。

11.在进一步的实施例中,所述第二螺旋冷却器中的定子与所述外壳的另一端表面连接;

12.所述第一螺旋冷却器中的定子与所述外壳的一端表面连接。

13.在进一步的实施例中,所述第一涡轮和所述第二涡轮的外侧端均设有限位螺母,且螺接于所述旋转轴上。

14.在进一步的实施例中,所述支撑柱与所述旋转轴和所述轴承组之间形成冷却腔体,所述外壳中部设有排气孔,所述排气孔穿过所述支撑柱联通冷却腔体。

15.在进一步的实施例中,所述第一螺旋冷却器中的转子和所述第二螺旋冷却器的转子采用对称方式安装。

16.在进一步的实施例中,所述旋转轴、涡轮组、外壳、螺旋冷却器组和轴承组的圆心

在同一轴线上。

17.在进一步的实施例中,所述定子和所述转子之间设有极小间隙,所述间隙厚度和螺旋槽深度均由所需冷却量决定。

18.有益效果:本本实用新型涉及一种用于涡轮膨胀机轴承的螺旋冷却器,属于涡轮膨胀机领域,本实用新型由旋转轴、外壳、以及套接于所述旋转轴上的涡轮组、螺旋冷却器组、轴承组组成;且螺旋冷却器组包括:第一螺旋冷却器和第二螺旋冷却器;所述第一螺旋冷却器和所述第二螺旋冷却器的结构相同;均由定子和转子组成;所述转子上开有多个结构大小形状相同的螺旋槽,所述螺旋槽围绕转子的外周面旋转设置;从而本实用新型结构简单,且性能稳定,同时螺旋冷却器中螺旋结构经过仔细设计,在给定工作转速下提供固定的气流流量和压力,达到所需的冷却要求,且不过多消耗风机气动效率。

附图说明

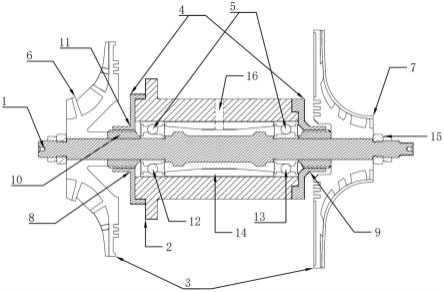

19.图1是本实用新型的剖视图。

20.图2是本实用新型的螺旋冷却器轴测图。

21.图3是本实用新型的螺旋冷却器示意图。

22.附图标记:旋转轴1、外壳2、涡轮组3、螺旋冷却器组4、轴承组5、第一涡轮6、第二涡轮7、第一螺旋冷却器8、第二螺旋冷却器9、转子10、定子11、螺旋槽18、第一轴承12、第二轴承13、支撑柱14、限位螺母15、冷却腔体16。

具体实施方式

23.在下文的描述中,给出了大量具体的细节以便提供对本实用新型更为彻底的理解。然而,对于本领域技术人员而言显而易见的是,本实用新型可以无需一个或多个这些细节而得以实施;在其他的例子中,为了避免与本实用新型发生混淆,对于本领域公知的一些技术特征未进行描述。

24.如图1所示,一种用于涡轮膨胀机轴承的螺旋冷却器,包括:旋转轴1、外壳2、以及套接于所述旋转轴1上的涡轮组3、螺旋冷却器组4、轴承组5。

25.实施例1:

26.如图1和图2所示,所述螺旋冷却器组4包括:第一螺旋冷却器8和第二螺旋冷却器9;所述第一螺旋冷却器8和所述第二螺旋冷却器9结构相同、均由转子10和定子11组成,所述转子10套接于旋转轴1上随之转动。

27.在一个实施例中,如图2所示,所述螺旋冷却器上开有多个结构大小形状相同的螺旋槽18,所述螺旋槽18围绕所述转子10的外周面旋转设置。

28.在一个实施例中,所述第二螺旋冷却器9中的定子11与所述外壳2的另一端表面连接;所述第一螺旋冷却器8中的定子11与所述外壳2的一端表面连接。

29.在一个实施例中,所述第一螺旋冷却器8中的转子10和所述第二螺旋冷却器9的转子10采用对称方式安装。

30.在一个实施例中,所述定子11和所述转子10之间设有间隙,所述间隙厚度和螺旋槽18深度均由所需冷却量决定。

31.实施例2:

32.如图1所示,所述涡轮组3包括第一涡轮6和第二涡轮7;

33.在一个实施例中,所述第一螺旋冷却器8位于所述第一涡轮6和所述外壳2 的一端之间;所述第二螺旋冷却器9位于所述第二涡轮7和所述外壳2的另一端之间。

34.在一个实施例中,所述第一涡轮6和所述第二涡轮7的外侧端均设有限位螺母15,且螺接于所述旋转轴1上。

35.实施例3:

36.如图1所示,所述轴承组5包括第一轴承12和第二轴承13,所述第一轴承 12和第二轴承13均套接于旋转轴1上随之转动,所述外壳2套接于所述第一轴承12和所述第二轴承13上,所述第一轴承12和第二轴承13之间设有支撑柱 14,且两端分别抵住所述第一轴承12和所述第二轴承13。

37.实施例4:

38.如图1所示,所述支撑柱14与所述旋转轴1和所述轴承组5之间形成冷却腔体16,所述外壳2中部设有排气孔,所述排气孔穿过所述支撑柱14联通冷却腔体16;螺旋槽18会吸入气流形成高压区域,将涡轮膨胀机循环的低温气体导入冷却腔体16对其进行冷却,导入的气体冷却后通过排气孔排除。

39.在一个实施例中,所述旋转轴1、涡轮组3、外壳2、螺旋冷却器组4和轴承组5的圆心在同一轴线上。

40.在上述中,转子10穿过中间开通孔的定子11,转子10上设置有与定子11 的通孔内壁配合的压力区,压力区与通孔内壁之间留有间隙,压力区外周面包括光杆部和沟槽部,沟槽部由一圈螺旋槽18构成,螺旋槽18一端为开口、且开口位于定子11一端的端面、另一端为闭口,螺旋槽18的闭口位置位于定子11中部,即沟槽从定子11一端延伸至轴向中部为止,沟槽的深度、螺旋角度等可以根据实际工况进行调整,本技术中,沟槽的深度为毫米级,压力区一般设置在轴颈位置且外径要大。

41.本技术通过最新的流体动压密封理论和计算机流体力学仿真模拟,优化了螺旋冷却器设计,提升了螺线冷却器定子11和转子10的间隙厚度,极大地降低了加工难度,降低了加工成本,扩展了使用领域。

42.本实用新型通过提出的螺旋槽18结构,将冷却气体导入轴承进行冷却。以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种等同变换,这些等同变换均属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。