1.本实用新型涉及聚丙烯生产技术领域,具体涉及一种缓冲聚合反应器出料的系统。

背景技术:

2.在聚丙烯生产过程中,原始物料被加工为粉料后输送至粉料料仓,粉料料仓向挤压机输送粉料,粉料在挤压机被加工为粒料,生产出粒料后,粒料退出挤压机并进行包装、销售。在整个生产过程中,若挤压机停车,则在挤压机无法工作的情况下将导致粉料将无法从粉料料仓进入挤压机,进一步将导致粉料料仓内料位持续上涨,直至装满粉料料仓,最终将导致整个系统停车,而整个系统停车将导致巨大的经济损失。

3.压机停仓的主要原因是挤压机系统的其他设备或部件故障,如主电机螺杆、切粒机、齿轮泵、热油系统、进料系统、模板等。

技术实现要素:

4.鉴于上述问题,本实用新型实施例提供了一种缓冲聚合反应器出料的系统,能够有效避免挤压机停车所导致的整个生产系统的停车问题。

5.根据本实用新型实施例的一个方面,提供了一种缓冲聚合反应器出料的系统,缓冲聚合反应器出料的系统,包括粉料料仓、挤压机和压缩机,所述粉料料仓连接于所述挤压机,所述粉料料仓与所述挤压机之间设置有第一下料旋阀,所述粉料料仓还连接有第一下料管;所述压缩机连接有低压供氮管,所述下料管连通于所述低压供氮管的中部,所述第一下料管靠近所述低压供氮管的一端设置有第二下料旋阀,所述低压供氮管远离所述压缩机的一端通过三通阀分支为第一上料管和第二上料管,所述第一上料管连通于缓冲料仓,所述第二上料管连通于所述粉料料仓,所述缓冲料仓底部通过第三下料旋阀连通有第二下料管,所述第二下料管连通于所述第二上料管的中部。

6.在本技术中,通过设置第一下料管将粉料料仓内的粉料引出,由此避免粉料料仓内的粉料装满,通过设置压缩机以及低压供氮管,使得第一下料管内的粉料可以在低压氮气的作用下进行转移,通过设置第一上料管,并且使得第一上料管连通缓冲料仓,以此实现了对粉料料仓内多余粉料的收置。通过设置第二上料管,使得粉料可以再次回到粉料料仓以完成后续的加工,并且粉料在由粉料料仓排出并最终通过第二上料管回到粉料料仓的这一过程中,由于粉料始终处于流动状态,将有效避免粉料长时间静置所导致的结块现象。

7.在一些实施例中,缓冲料仓还连接有袋滤器,袋滤器连通有回氮管,回氮管的另一端连通于压缩机。在本技术实施例中,袋滤器可将缓冲料仓内的氮气分离,并通过回氮管将分离出来的氮气再次输送至压缩机,使得氮气可以被循环使用,节约氮气的同时有效节省了成本。

8.在一些实施例中,袋滤器上还连接有引烃管,引烃管的另一端延伸至点火装置。

9.聚丙烯在生产的过程中,将会引入部分烃类气体,在本技术实施例中通过设置引

烃管可以将袋滤器所分离出的烃类气体引入点火装置,进行处理。

10.在一些实施例中,缓冲料仓连通有加热器,加热器与缓冲料仓之间通过管道连接。在本技术实施例中,加热器通过管道连通于缓冲料仓,由此加热器可通过管道向缓冲料仓内通入低低压蒸汽,在低低压蒸汽的作用下粉料中的未反应完全的催化剂、三乙基铝、给电子体将失去活性。进一步可以防止粉料继续发生聚合反应,影响后续包装销售。

11.在一些实施例中,第二下料管位于第三下料旋阀和第二上料管之间的一段还通过三通阀连通有出料管,出料管的另一端连通有出料包装装置。在本技术中,通过设置出料包装装置,当挤压机停车时间过长时,缓冲料仓内粉料将灌满缓冲料仓,此时可通过出料管将缓冲料仓内粉料引出并直接将粉料进行包装和销售。从而避免缓冲料仓被灌满。

12.在一些实施例中,缓冲料仓底部为锥形状。通过将缓冲料仓的底部设置为锥形状,方便下料。

13.上述说明仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,而可依照说明书的内容予以实施,并且为了让本实用新型的上述和其它目的、特征和优点能够更明显易懂,以下特举本实用新型的具体实施方式。

附图说明

14.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

15.图1为本技术实施例提供的缓冲聚合反应器出料的系统的整体结构示意图;

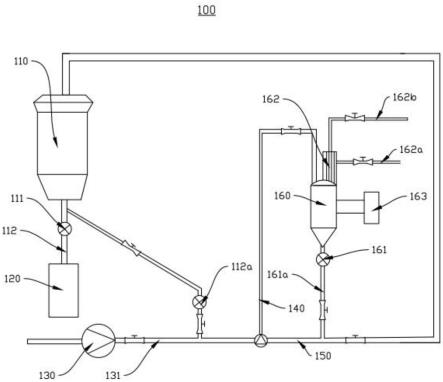

16.图2为本技术实施例提供的带有出料包装装置的缓冲聚合反应器出料的系统的整体结构示意图。

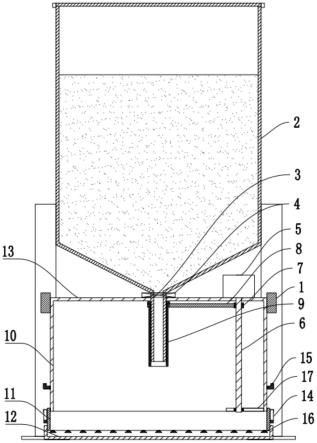

17.具体实施方式中的附图标号如下:

18.缓冲聚合反应器出料的系统100,粉料料仓110,第一下料旋阀111,第一下料管112,第二下料旋阀112a,挤压机120,压缩机130,低压供氮管131,第一上料管140,第二上料管150,缓冲料仓160,第三下料旋阀161,第二下料管161a,袋滤器162,回氮管162a,引烃管162b,加热器163,三通阀170,出料管180,出料包装装置190。

具体实施方式

19.下面将结合附图对本技术技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本技术的技术方案,因此只作为示例,而不能以此来限制本技术的保护范围。

20.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同;本文中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术;本技术的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

21.粉料料仓能够容纳粉料的体积有限,在挤压机停车的状态下,粉料料仓最多可以有两小时的缓冲时间,在两个小时后,粉料料仓将由于仓位上涨而处于过载状态,在整个生产系统已经投入生产的情况下,粉料料仓的容积很难发生变化,而挤压机停车的问题又时

有发生,当挤压机停车超过两个小时,粉料料仓在装满的情况下,将不得不关闭整个生产系统,造成的损失难以估量,这也进一步限制着聚丙烯的生产加工过程。

22.发明人在发现上述问题后,经过多次试验,从而研制出了一种缓冲聚合反应器出料的系统,该系统通过设置缓冲料仓等,使得当挤压机停车后,粉料可以由粉料料仓进入缓冲料仓,从而为挤压机的抢修提供了充裕的时间,进而有效缓解因挤压机停车所导致的整个生产系统的停车问题。

23.具体地,请参考图1,图1为本技术实施例提供的缓冲聚合反应器出料的系统的整体结构示意图。本技术出示了一种缓冲聚合反应器出料的系统100,缓冲聚合反应器出料的系统100包括粉料料仓110、挤压机120和压缩机130,粉料料仓110连接于挤压机 120,粉料料仓110与挤压机120之间设置有第一下料旋阀111,粉料料仓还连接有第一下料管112;压缩机130连接有低压供氮管131,下料管连通于低压供氮管131的中部,第一下料管112靠近低压供氮管131的一端设置有第二下料旋阀112a,低压供氮管131 远离压缩机130的一端通过三通阀170分支为第一上料管140和第二上料管150,第一上料管140连通于缓冲料仓160,第二上料管150连通于粉料料仓110,缓冲料仓160底部通过第三下料旋阀161连通有第二下料管161a,第二下料管161a连通于第二上料管 150的中部。

24.在本技术实施例中,粉料料仓110用于承接粉状料,并向挤压机120输送粉料,粉料料仓110与挤压机120之间设置有第一下料旋阀111,通过第一下料旋阀111可以控制粉料料仓110中的粉料是否进入挤压机120。正常工作状态下,第一下料旋阀111处于打开状态,粉料料仓110内的粉料可以通过该下料旋阀持续进入挤压机120,当挤压机120故障停车时,可将第一下料旋阀111关闭,此时粉料将不再进入挤压机120内。粉料料仓110还连接有第一下料管112,第一下料管112与粉料料仓110处于连通状态,粉料可由粉料料仓110进入第一下料管112。

25.在本技术实施例中,压缩机130用于向低压供氮管131提供低压氮气,压缩机130 内氮气来源可通过外接供氮设备实现。第一下料管112连通于低压供氮管131中部,并且第一下料管112靠近低压供氮管131的一端设置有第二下料旋阀112a,由此粉料在由粉料料仓110进入第一下料管112后,可以在第二下料旋阀112a的控制下由第一下料管 112进入低压供氮管131,并在低压供氮管131内低压氮气的作用下发生转移,进而粉料将进入第一上料管140或第二上料管150(具体进入第一上料管140或进入第二上料管 150可通过三通阀170进行控制)。当粉料进入第二上料管150时,由于第二上料管150 连通粉料料仓110,故第二上料料管内的粉料将会再次回到粉料料仓110内,粉料在经过上述移动循环的过程中,将有效避免粉料长时间静置所导致的结块现象。

26.当粉料进入第一上料管140时,由于第一上料管140连通有缓冲料仓160,故而第一上料料管内的粉料将在低压氮气的作用下进入缓冲料仓160内。由此,缓冲料仓160 可以实现对粉料料仓110内粉料的收置,当挤压机120停车时,粉料料仓110内的粉料可以通过上述方式进入缓冲料仓160,由此将有效避免粉料料仓110满料所导致的整体装机停车事故。

27.缓冲料仓160底部通过第三下料旋阀161连通有第二下料管161a,当挤压机120重新恢复工作时,缓冲料仓160内的粉料可以在第三下料旋阀161的控制下进入第二下料管161a,并进一步由第二下料管161a进入第二上料管150,并在低压氮气的作用下由第二上料管150再次回到粉料料仓110内,继续完成后续的造粒和包装等流程。

28.由上可知,在本技术实施例中,通过设置第一下料管112将粉料料仓110内的粉料引出,由此避免粉料料仓110内的粉料装满,通过设置压缩机130以及低压供氮管131,使得第一下料管112内的粉料可以在低压氮气的作用下进行转移,通过设置第一上料管 140,实现了对粉料料仓110内多余粉料的收置。通过设置第二上料管150,使得粉料可以再次回到粉料料仓110完成后续加工,并且粉料在由粉料料仓110排出并最终通过第二上料管150回到粉料料仓110的这一过程中,由于粉料始终处于流动状态,将有效避免粉料长时间静置所导致的结块现象。

29.在一些实施例中,请继续参考图1,为节约氮气,减少成本,缓冲料仓160还连接有袋滤器162,袋滤器162连通有回氮管162a,回氮管162a的另一端连通于压缩机130。

30.在本技术实施例中,袋滤器162可将缓冲料仓160内的氮气分离,并通过回氮管162a 将分离出来的氮气再次输送至压缩机130,使得氮气可以被循环使用,节约氮气的同时有效节省了成本。袋滤器162分离粉料和氮气属于现有技术,此处将不做过多赘述。

31.在一些实施例中,请继续参考图1,袋滤器上还连接有引烃管162b,引烃管162b的另一端延伸至点火装置。

32.聚丙烯在生产的过程中,将会引入部分烃类气体,在本技术实施例中通过设置引烃管162b可以将袋滤器所分离出的烃类气体引入点火装置,进行处理。

33.在一些实施例中,请继续参考图1,缓冲料仓160连通有加热器163,加热器163与缓冲料仓160之间通过管道连接。

34.在本技术实施例中,加热器163通过管道连通于缓冲料仓160,由此加热器163可通过管道向缓冲料仓160内通入低低压蒸汽,在低低压蒸汽的作用下粉料中的未反应完全的催化剂、三乙基铝、给电子体将失去活性。进一步可以防止粉料继续发生聚合反应,影响后续包装销售。

35.在一些实施例中,请参考图2,图2为本技术实施例提供的带有出料包装装置的缓冲聚合反应器出料的系统的整体结构示意图。第二下料管161a位于第三下料旋阀161和第二上料管150之间的一段还通过三通阀170连通有出料管180,出料管180的另一端连通有出料包装装置190。

36.在本技术中,通过设置出料包装装置190,当挤压机120停车时间过长时,缓冲料仓160内粉料将灌满缓冲料仓160,此时可通过出料管180将缓冲料仓160内粉料引出并直接将粉料进行包装和销售。从而避免缓冲料仓160被灌满。由于在上述实施例中,粉料已经进行脱活,故而粉料将不会发生聚合反应而影响粉料的成品质量。出料包装装置190可以参考现有现有生产线的包装系统,此处不再赘述。

37.在一些实施例中,缓冲料仓160底部为锥形状。

38.通过将缓冲料仓160的底部设置为锥形状,方便下料。

39.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参阅前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限

于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。