1.本实用新型涉及一种金属容器的制作,特别涉及一种不锈钢保温容器薄壁小口径圆筒状金属壳体冲筋模具

背景技术:

2.目前保温容器不锈钢薄壁小口径圆筒状金属壳体拉伸件的冲筋模具和强脱模工序在行业内通常采用单冲多次的做法,即横摆筒身打筋后旋转角度再冲第二次、三次类推,此类做法会造成薄壁小口径圆筒状金属壳体筒身的变形和尺寸误差在1mm左右,致使筒身在安装和配合时松动和过紧,影响生产效率和产品质量的稳定性。如果采用上下倒装模具结构一次冲压筋条,则由于凸模型框活动体滑块内部空间小导致模具强度太低容易爆裂,且根本没有空间设置脱料装置,致使倒装模具方案难以实施,为此必须克服原有模具的缺点和冲压效率,来寻求新的模具冲压结构和脱料方法。

技术实现要素:

3.本实用新型的目的是针对上述已有技术中存在的缺陷,提供一种薄壁小口径圆筒状金属壳体冲筋模具。

4.本实用新型包括:上模、下模、液压机工作台,其特征在于所述上模固定在液压机上枕的下方。上模设有上模座、凹模型框固定板和凹模垫板、凹模型框滑块。凹模型框滑块上设有止位槽,凹模型框滑块经凹模型框固定板四周的吊挂螺丝将其固定在凹模型框固定板之中。上模座和凹模垫板、凹模型框固定板经固定螺丝固定在上模座之上,所述下模安装在液压机工作台的上方,下模设有下模座、凸模型框活动体、凸模内滑块、凸模内滑块固定销、多级阶梯模芯、顶杆。下模座固定于液压机工作台上的垫脚之上。下模座上设有数个独立导柱,独立导柱经固定螺丝固定在下模座之上。独立导柱的顶端嵌入上模座的对应位置。凸模型框活动体上部设有数条安装凸模内滑块的内滑块槽,凸模内滑块经凸模内滑块固定销穿过凸模型框活动体将其安装在凸模型框活动体的内滑块槽内,在凸模型框活动体中心孔的圆周上内设有一防呆垂直平面,同样多级阶梯模芯圆周侧面上也设有一防呆导向垂直平面,两个平面相互配合,在凸模型框活动体冲筋过程中防止凸模型框活动体左右转动造成凸模内滑块和凹模型框滑块错位而导致模具损毁。凸模型框活动体套装在多级阶梯模芯之上,多级阶梯模芯设有多级不同的直径,每段阶梯上设有斜面过渡,多级阶梯模芯固定在下模座之上,液压机顶杆经顶出板与顶杆相抵,顶杆穿过多级阶梯模芯与凸模型框活动体底部相抵,上模与下模之上各设有一上止点行程感应开关及一下止点行程感应开关。

5.模具工作时上模下行,凹模型框滑块被液压机上枕下压,凸模型框活动体经顶出板和顶杆上推。上模继续下行使凸模内滑块通过多级阶梯模芯上的直径变化,直至推移到多级阶梯模的第二级阶梯,把凸模内滑块完全顶出完成冲筋过程。当液压机上枕下移至行程感应开关的下止点后,液压机上枕开始返回,直至回到上止点。凸模型框活动体通过液压机顶杆上升使顶杆同步上升。凸模型框活动体上移到多级阶梯模芯的第一级阶梯。此时薄

壁小口径圆筒状金属壳体紧包裹在凸模型框活动体上,用手转动小口径圆筒状金属壳体,使其与凸模型框活动体内的凸模内滑块上的r角错位相交,完成脱模动作。

6.所述多级阶梯模芯其第一级阶梯设有18~28度的斜面过渡,从顶端至第一级阶梯底部为10~20mm,第一级阶梯底部的直径为20~30mm,第一级阶梯底部至第二级阶梯的底部距离为10~20mm,第二级阶梯的底部的直径为30~50mm。斜面两端设有圆角过渡,第二级阶梯设有的导向防呆结构。使凸模内滑块下移时顺滑无阻梗,并通过合理的斜面与圆角过渡的设计把凸模内滑块下移过程中的反作用力最大可能的降低,第二级阶梯设有的导向防呆结构,提高模具的导向精度与安装的唯一性,导向防呆结构使凸模型框活动体在防呆位的导向下作上下运动,也防止凸模型框活动体左右转动造成凸模内滑块和凹模型框滑块错位而导致模具损毁。

7.所述凸模型框活动体的两端及凸模内滑块的两端均设有半径≧1mm的圆角,其目的是消除模具加工中产生的内应力,提高模具强度。

8.所述凸模型框活动体采用倒装结构,其凸模型框活动体上的内滑块槽距离顶平面的厚度≥2mm。其厚度不影响模具量产寿命,而凸模型框活动体的大、小台阶设计也增强了模具强度。

9.本实用新型的优点是针对小口径薄壳体在空间受限制的前提下通过凸模型框活动体内藏滑块的设计实现了多筋一次完成冲压成型,从而提高了模具质量与性能,提升了产品质量及生产效率。凸模型框活动体倒装也使模具更方便维修和快速拿取产品,有效保障了凸模型框活动体的模具强度。特别是与液压机配合作业使模具质量可以达到正常量产要求。解决了小口径圆筒状金属壳体拉伸件的冲筋和脱模存在的问题。解决了小口径圆筒状金属壳体的脱模难度。对之间的圆筒状金属壳体使冲筋更精准,效率更高。降低了生产成本。

附图说明

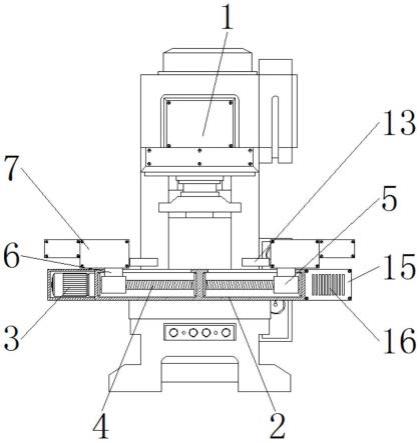

10.图1本实用新型的结构示意图;

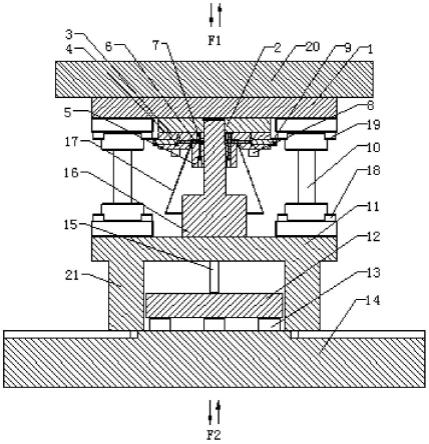

11.图2冲压过程中上模下模起始位置的局部结构放大示意图;

12.图3冲压过程中凹模型框滑块下行至下止点的局部结构放大示意图;

13.图4冲压及脱模的立体结构示意图;

14.图5薄壁小口径圆筒状金属壳体的示意图;

15.图6凸模型框活动体的结构示意图;

16.图7多级阶梯模芯的结构示意图。

17.图中:1上模座、2凹模垫板、3凹模型框固定板、4凹模型框滑块、5凸模型框活动体、6凸模内滑块、7凸模内滑块固定销、8固定螺丝、9吊挂螺丝、10独立导柱、11下模座、12顶出板、13液压机顶杆、14液压机工作台、15顶杆、16多级阶梯模芯、17薄壁小口径圆筒状金属壳体、18导柱固定螺丝、19导柱固定螺丝、20液压机上枕、21垫脚、22防呆垂直平面、23防呆导向垂直平面、24上止点行程感应开关、25下止点行程感应开关。

具体实施方式

18.下面结合附图进一步说明本实用新型的实施例。

19.参见图1~图7,本实施例由上模、下模、液压机工作台14组成。上模固定在液压机上枕20的下方,上模设有上模座1、凹模型框固定板3和凹模垫板2、凹模型框滑块4。凹模型框滑块4上设有止位槽,凹模型框滑块4经凹模型框固定板3四周的吊挂螺丝9将其固定在凹模型框固定板3 之中。上模座1和凹模垫板2、凹模型框固定板3经固定螺丝19固定在上模座1之上。

20.下模安装在液压机工作台14的上方,下模由下模座11、凸模型框活动体5、凸模内滑块6、凸模内滑块固定销7、多级阶梯模芯16、顶杆15 组成。下模座11固定于液压机工作台14上的垫脚21之上。下模座11上设有数个独立导柱10,独立导柱10经固定螺丝18固定在下模座11之上。本实施例独立导柱10为二个。独立导柱10的顶端嵌入上模座1的对应位置。

21.凸模型框活动体5上部设有数条安装凸模内滑块6的内滑块槽,本实施例为六条内滑块槽。凸模内滑块6经凸模内滑块固定销7穿过凸模型框活动体5将其安装在凸模型框活动体5内。凸模型框活动体5采用倒装结构安装在顶杆15的顶部。凸模型框活动体5上的凸模内滑块槽距离顶平面的厚度≥2mm。其厚度不影响模具量产寿命,而凸模型框活动体5的大、小台阶设计也增强了模具强度。

22.凸模型框活动体5内设有防呆内孔与多级阶梯模芯16上设有的防呆位配合在凸模型框活动体5中心孔的圆周上内设有一防呆垂直平面22,同样多级阶梯模芯16圆周侧面上也设有一防呆导向垂直平面23,两个平面互相配合。在凸模型框活动体5冲筋过程中,防止凸模型框活动体5左右转动造成凸模内滑块6和凹模型框滑块4错位而导致模具损毁。凸模型框活动体5套装在多级阶梯模芯16之上,多级阶梯模芯16设有多级不同的直径,每段阶梯上设有斜面过渡。多级阶梯模芯16其第一级阶梯设有18~ 28度的斜面过渡,从顶端至第一级阶梯底部为10~20mm,第一级阶梯底部的直径为20~30mm,第一级阶梯底部至第二级阶梯的底部距离为10~ 20mm,第二级阶梯的底部的直径为30~50mm。本实施从顶端至第一级阶梯底部为10mm,第一级阶梯底部的直径为20mm,第一级阶梯底部至第二级阶梯的底部距离为10mm,第二级阶梯的底部的直径为30mm。斜面两端设有圆角过渡,凸模型框活动体5的两端及凸模内滑块6的两端均设有半径≧1mm的圆角。其目的是消除模具加工中产生的内应力,提高模具强度。第二级阶梯设有的导向防呆结构。使凸模内滑块6下移时顺滑无阻梗,并通过合理的斜面与圆角过渡的结构把凸模内滑块6下移过程中的反作用力尽可能的降低,第二级阶梯上设有防呆结构,使凸模型框活动体5在防呆结构的导向下作上下运动,也防止凸模型框活动体5左右转动造成凸模内滑块6和凹模型框滑块4错位而导致模具损毁。

23.多级阶梯模芯16固定在下模座11之上。液压机顶杆13经顶出板12 与顶杆15相抵。顶杆15穿过多级阶梯模芯16与凸模型框活动体5底部相抵。上模与下模之上各设有一上止点行程感应开关24及一下止点行程感应开关25。

24.模具工作时上模下行,凹模型框滑块4被液压机上枕20下压,凸模型框活动体5经顶出板12和顶杆15上推。上模继续下行使凸模内滑块5通过多级阶梯模芯16上的直径变化,直至推移到多级阶梯模16的第二级阶梯,把凸模内滑块6完全顶出完成冲筋过程。当液压机上枕20下移至行程感应开关的下止点后,液压机上枕20开始返回,直至回到上止点。凸模型框活动体5通过液压机顶杆13上升使顶杆15同步上升。凸模型框活动体 5上移到多级阶梯模芯16的至第一级阶梯。此时薄壁小口径圆筒状金属壳体紧包裹在凸模型框活动体5上,用手转动小口径圆筒状金属壳体,使其与凸模型框活动体5内的凸模内滑块6上的r角错位相

交,完成脱模动作。

25.薄壁小口径圆筒状金属壳体指口径为冷轧板壁厚≦1 mm。不锈钢壁厚≦0.6mm。

26.本实施例的凹模型框滑块4、凸模型框活动体5、凸模内滑块6、多级阶梯模芯16采用淬火热处理 表面硬氮化工艺,其淬火硬度根据不同的零件要求控制在hrc45~58之间,寻求硬度的同时其材料原有的韧性不降低;钢材选用dc53及等同于其性能的材料,优点是热处理后硬度高于skd11,韧性度也是skd11的2倍。再配合液压机柔性压力使模具能达到量产性能。

27.固定螺丝18~固定螺丝19。上模座1固定在液压机上枕20上。上模座1和凹模垫板2、凹模型框固定板3通过固定螺丝8固定在上模座1上。凹模型框滑块4通过吊挂螺丝9固定在凹模型框固定板3上。凸模型框活动体5中包括有凸模内滑块6和凸模内滑块固定销7、通过凸模内滑块固定销7穿过凸模内滑块6把滑块固定在凸模型框活动体上。防止内滑块掉落。顶杆15穿过多级阶梯模芯16直接顶在凸模型框活动体上。顶杆15 落在顶出板12上。顶出板12和液压机顶杆接触受到液压机的顶出力f2。多级阶梯模芯固定在下模座上。凸模型框活动体5中的防呆内孔和多级阶梯模芯上防呆位配合。形状防呆结构有效防止凸模活动体转动而和凹模型框滑块错位而导致模具损毁。垫脚21和下模座固定。中空设置有顶出板 12。顶出板和液压机顶杆接触受顶出力。上模座1和下模座11通过独立导柱10连接固定在中心线上。

28.本实施例按如下步骤操作:

29.a.将薄壁小口径圆筒状金属壳体17放入到凸模型框活动体5上,启动液压机工作按钮开关,凹模型框滑块4开始下行,与凸模型框活动体5 相抵后并逐渐压紧下行,上模与下模依靠独立导柱10保障沿中心轴线上下运行;

30.b.上模继续下行,下模内的凸模内滑块6的底端受到多级阶梯模芯16直径变化的压力,凸模内滑块6的顶端从凸模型框活动体5上部的数条内滑块槽内伸出,对薄壁小口径圆筒状金属壳体17挤压直至完成冲筋,凹模型框滑块4与凸模型框活动体5在此过程中作相对应运行,上模下移至凸模型框活动体5被挤压到多级阶梯模芯16的第二级阶梯后,继续下移至下止点,薄壁小口径圆筒状金属壳体17的冲筋完成;

31.c.当凹模型框滑块4下移到液压机上枕20的下止点后,凸模内滑块6和薄壁小口径圆筒状金属壳体17的筒身紧箍在一起,液压机上枕20开始返回,凹模型框滑块4返回到上止点后,凸模型框活动体5通过液压机顶杆13上推顶出板12以及顶杆15,将凸模型框活动体5推至多级阶梯模芯16的一级阶梯上;

32.d.当薄壁小口径圆筒状金属壳体17的筒身紧箍在凸模活动体5上,此时刚好位于多级阶梯模芯16的第一级阶梯位置,用手轻轻将薄壁小口径圆筒状金属壳体往左或往右转动5

°‑

10

°

,通过薄壁小口径圆筒状金属壳体17的转动,转动的作用力作用在凸模内滑块5上,使凸模内滑块6 跟随转动,由于凸模内滑块6两端均设有圆角,使凸模内滑块6往内收缩,退回到凸模型框活动体5上部的内滑块槽内,完成脱模。

33.所述液压机主缸伺服压力数值15mpa,伺服流量数值80%,下缸压力分段设置1段数值为0.1mpa,2、3.4段数值0.2mpa。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。