1.本发明涉及退火工艺技术领域,具体涉及一种氮化硅薄膜热退火方法和装置。

背景技术:

2.第三代半导体材料碳化硅由于其具有高临界击穿电场、高热导率以及高饱和电子漂移速度等特点,使其在高温、高压、高频领域能够发挥比硅材料更加优异的作用。在电力电子、射频器件和光电器件领域,以碳化硅为衬底的氧半场效晶体管(mosfet)、高电子迁移率晶体管(hemt)等正得到越来越多的研究。

3.在hemt器件及碳化硅mos晶体管欧姆接触工艺制造中,常采用金属 氮化硅钝化层保护的方法,并通过快速热退火改善接触电阻率。由于金属和氮化硅热膨胀系数的差异,在快速热退火工艺时常会出现氮化硅钝化层开裂的情况,开裂的氮化硅则导致晶圆报废,影响了晶圆的良品率。

技术实现要素:

4.本发明针对现有技术中的缺点,提供了一种氮化硅薄膜热退火方法和装置,解决了现有功率器件在氮化硅退火工艺中开裂率高,良品率底的问题。

5.为了解决上述技术问题,本发明通过下述技术方案得以解决:

6.一种氮化硅薄膜热退火方法,包括以下步骤:

7.阶段式加热氮化硅薄膜至保温温度,进入保温过冲阶段;

8.调整保温过冲阶段进入保温阶段,并使所述保温阶段的温度与保温温度相同;

9.冷却氮化硅薄膜至调控冷却温度,进入调控冷却阶段,且所述调控冷却阶段的温度与调控冷却温度相同;

10.自然冷却氮化硅薄膜至取晶温度。

11.可选的,当阶段式加热氮化硅薄膜至保温温度时,后一加热升温阶段的加热速率小于前一加热升温阶段的加热速率。

12.可选的,阶段式加热氮化硅薄膜至保温温度,进入保温过冲阶段,包括以下步骤:

13.当设置两段加热升温阶段时,第一加热升温阶段为加热氮化硅薄膜至升温缓冲温度,进入升温缓冲阶段,且所述升温缓冲阶段的温度与升温缓冲温度相同;

14.第二加热升温阶段为继续加热氮化硅薄膜至保温温度,进入保温过冲阶段。

15.可选的,所述第一加热升温阶段的加热速率为0~200℃/s,且所述升温缓冲温度为300~450℃,所述升温缓冲阶段的升温缓冲时间设置为0~60s。

16.可选的,所述第二加热升温阶段的加热速率为0~50℃/s,且所述保温温度设置为大于800℃。

17.可选的,调整保温过冲阶段进入保温阶段,包括以下步骤:

18.控制保温过冲阶段的最高温度与理论设置温度的差值小于5℃。

19.可选的,所述保温阶段的保温时间设置为0~30min。

20.可选的,所述冷却氮化硅薄膜至调控冷却温度的冷却方式为单阶段式冷却或多阶段式冷却,所述调控冷却温度为350~500℃,且当冷却方式为多阶段式冷却时,后一冷却阶段的冷却速率大于前一冷却阶段的冷却速率,且每一所述冷却阶段的冷却速率为0~10℃/s。

21.可选的,所述取晶温度为小于50℃。

22.一种氮化硅薄膜退火装置,所述氮化硅薄膜退火装置使用如上述任意一项所述的氮化硅薄膜热退火方法对氮化硅薄膜进行退火处理。

23.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

24.通过阶段式加热的方法使得金属氮化硅薄膜在退火过程中热应力可以有效释放,同时通过设置保温过冲阶段和保温阶段,以及后一加热升温阶段的加热速率小于前一加热升温阶段的加热速率的设置,使得在加热过程中,进行温度缓冲,从而降低氮化硅薄膜的开裂率。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

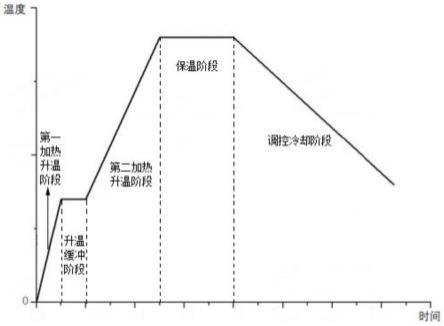

26.图1为本实施例一提出的通过氮化硅薄膜热退火方法得到的各个阶段的时间与温度关系曲线图;

27.图2为本实施例一提出的保温过冲阶段的时间与温度关系曲线图。

具体实施方式

28.下面结合实施例对本发明做进一步的详细说明,以下实施例是对本发明的解释而本发明并不局限于以下实施例。

29.实施例一

30.一种氮化硅薄膜热退火方法,包括以下步骤:阶段式加热氮化硅薄膜至保温温度,进入保温过冲阶段;其中,由于影响氮化硅薄膜开裂的主要原因为升温速率或降温速率,其次为温度,因此当阶段式加热氮化硅薄膜至保温温度时,设定后一加热升温阶段的加热速率小于前一加热升温阶段的加热速率,在本实施例中,以设置两端加热升温阶段为例进行说明,同时将氮化硅薄膜热退货过程转换为折线图进行可视化描述,具体参见图1所示(其中,图1中未显示保温过程阶段)。

31.具体的,如图1和图2所示,阶段式加热氮化硅薄膜至保温温度,进入保温过冲阶段,包括以下步骤:当设置两段加热升温阶段时,第一加热升温阶段为加热氮化硅薄膜至升温缓冲温度,进入升温缓冲阶段,且升温缓冲阶段的温度与升温缓冲温度相同;第二加热升温阶段为继续加热氮化硅薄膜至保温温度,进入保温过冲阶段。

32.进一步地,第一加热升温阶段的加热速率为0~200℃/s,且升温缓冲温度为300~450℃,升温缓冲阶段的升温缓冲时间设置为0~60s,其中,升温缓冲阶段的开始时间确定原则是实际温度和设定的升温缓冲温度的温差为0℃时;第二加热升温阶段的加热速率为0

~50℃/s,且保温温度设置为大于800℃。

33.其中,升温缓冲温度设置为300~450℃是为了使得氮化硅薄膜退火装置内温度均匀,若温度设置过低,则达不到退火效果,若温度过高或加热速率过快,则氮化硅薄膜容易出现开裂情况,而通过升温缓冲阶段,使得在氮化硅薄膜在经过第一次加热升温后,在升温缓冲阶段进行温度缓冲,以避免出现像现有持续加热模式时,氮化硅薄膜因没有温度缓冲时间而出现开裂的情况。

34.另一方面,本实施例的氮化硅薄膜是位于金属上所进行的退火处理,由于金属和氮化硅薄膜之间的热导率及膨胀系数的差异,且常用的金属主要为ti、al、ni和au等材料,又因为金属的再结晶温度一般为熔点的0.6倍,因此选择熔点最低的al(熔点为660℃)为基准,计算出氮化硅薄膜临界再结晶温度约为400℃,又考虑第一加热升温阶段的时间过长会对金属微观组织产生影响,因此在本实施例中将升温缓冲温度设置为300~450℃。

35.完成第一加热升温阶段的加热和升温缓冲阶段的加热温度缓冲后,进入第二加热升温阶段,此时需要将氮化硅薄膜加热至800℃以上,此时由于加热温度过高,因此会出现温度过冲现象,即在进入保温阶段前会出现一小段时间的保温过冲阶段,如图2所示,此时需要调整保温过冲阶段进入保温阶段,并使保温阶段的温度与保温温度相同,具体地,通过调节氮化硅薄膜退火装置的pid,控制保温过冲阶段的最高实际温度与设定最高温度的差值小于5℃,而判断是否进入保温过冲阶段的依据是,测得氮化硅薄膜的最高点温度与设定温度的差值是否大于或等于5℃,若超过则进入保温过冲阶段,启动调整方案,若小于5℃,则无需调整氮化硅薄膜退火装置的pid,然后进入0~30min的保温阶段,从而通过两段阶段式的加热方法以及在每个加热阶段完成后保留一端时间的加热缓冲时间,降低氮化硅薄膜的开裂率。

36.冷却氮化硅薄膜至调控冷却温度,进入调控冷却阶段,且调控冷却阶段的温度与调控冷却温度相同,其中,冷却氮化硅薄膜至调控冷却温度的冷却方式为单阶段式冷却或多阶段式冷却,调控冷却温度为350~500℃,且当冷却方式为多阶段式冷却时,后一冷却阶段的冷却速率大于前一冷却阶段的冷却速率,且每一冷却阶段的冷却速率为0~10℃/s。

37.由于正常情况下,氮化硅薄膜的冷却是从保温阶段结束后自动风冷降温,冷却速率会从20℃/s快速降低,在冷却速率达到10℃/s时达到一个缓慢下降的过程,因此将冷却速率设置为0~10℃/s,而若设置为多阶段的冷却方法,则需坚持后一冷却阶段的冷却速率大于前一冷却阶段的冷却速率的原则进行冷却操作。

38.以上所说的冷却方法均通过人为控制氮化硅薄膜热退火装置的各项参数实现,完成此人为干预的冷却后,通过自然冷却的方式冷却氮化硅薄膜至取晶温度,取晶温度为小于50℃,其中自然冷却的方式包括空冷或风扇冷却,但不限于以上两种方式,直至温度降低至小于50℃后,可取出晶圆,然后通过光学显微镜在物镜放大倍数为20

×

时进行观察整晶圆的开裂情况,通过本实施例的方法,氮化硅薄膜开裂的概率可从10%降低至2%。

39.如下表1所示,为通过本实施例的退火方法制作的晶圆成品与常规退火方法制作出来的晶圆成品的开裂情况对比统计结果。

[0040] 一级开裂占比二级开裂占比三级开裂占比四级开裂占比现有退火晶圆5%2%2%1%本实施例晶圆2%000

[0041]

表1

[0042]

需要说明的是,一级至四级的区分标准为整晶圆上开裂区域占比,一级占比为0~10%、二级占比为10%~20%、三级占比为20%~30%、四级占比为30%~1,由于目前碳化硅晶圆的良品率,业界均值在70%,所以将开裂面积大于30%的碳化硅晶圆作为报废处理,基于上述实际产品的验证可知,本实施例的氮化硅薄膜热退火方法对提高碳化硅晶圆的良品率具有实际意义。

[0043]

实施例二

[0044]

一种氮化硅薄膜退火装置,氮化硅薄膜退火装置使用如实施例一所述的氮化硅薄膜热退火方法对氮化硅薄膜进行退火处理,在进行氮化硅薄膜热退火工艺时,首先设定好升温时间、升温温度以及升温所用气体,然后依次执行第一加热升温阶段、升温缓冲阶段、第二加热升温阶段、保温阶段、调控冷却阶段的温度控制,其中,氮化硅薄膜退火装置升温主要使用卤素灯加热,且在升温过程中使用用于探测温度的热电偶进行实际温度的实时监测,探测到的实时温度通过pid控制器(软件部分)实时调节理论温度和实际温度之间的差值,保证两者一致。

[0045]

以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。