1.本发明属于航空航天发动机技术领域,具体涉及一种航空发动机涡轮叶片热机械疲劳壁厚方向非均匀温度场调试方法。

背景技术:

2.涡轮叶片是航空发动机中承受高温及离心应力的关键部件,涡轮叶片服役过程中需承受发动机启动、停车以及不规则机动带来的交变机械载荷和热载荷,热机械疲劳是其主要失效模式,对涡轮叶片的热机械疲劳寿命进行评估是发动机设计过程中的重要步骤。现有技术中,对单晶叶片的热机械疲劳寿命进行评估时,需要进行材料试验、零部件的高周疲劳试验、低循环疲劳试验,这类试验都有对应的温度场要求,如果温度场不满足要求,评估出的叶片寿命和实际情况存在差异,可能会在发动机工作时出现严重的疲劳损伤事故。同时不同叶片的温度场调试时,需要反复得调整加热设备和叶片位置,如果直接在试验机上进行调试,试验成本极高,试验效率极低,影响涡轮叶片疲劳性能评估的进度。

3.现有文献“涡轮叶片表面温度场及综合冷却效果试验研究[j].邓丽君,宣文韬,钟博,杨卫华.南京航空航天大学学报,2021,53(03):442-448.”探究的涡轮叶片温度场未考虑沿壁厚方向的变化情况。

[0004]

现有中国发明专利cn111639401a“一种用涡轮后温度场计算涡轮前温度场的方法”提出的有限元计算方法也没有考虑沿叶片壁厚方向的温度变化。

技术实现要素:

[0005]

为克服现有技术的不足,本发明提供一种航空发动机涡轮叶片热机械疲劳壁厚方向非均匀温度场调试方法,在充分反映涡轮叶片在热机械疲劳时内外壁的温度场分布的情况下,通过在有限元软件中调试确定冷却气流量的办法降低试验成本,服务与支撑航空发动机涡轮叶片热机械疲劳试验。

[0006]

本发明技术解决方案为:一种航空发动机涡轮叶片热机械疲劳壁厚方向非均匀温度场调试方法,在充分反映涡轮叶片在热机械疲劳时内外壁的温度场分布的情况下,通过在有限元软件中调试确定冷却气流量的办法降低试验成本,建立有效的温度场调试方法,实现步骤如下:

[0007]

步骤(1):对涡轮叶片进行三维建模,根据航空发动机的实际工作情况,确定涡轮叶片的考核温度要求,提取出涡轮叶片的内外壁面关键部位的工作温度,在该工作温度的范围下考核涡轮叶片的热机械疲劳性能;

[0008]

步骤(2):开展涡轮叶片的温度场有限元计算,根据外壁面的考核温度要求确定涡轮叶片外壁面的温度场;通过调试冷却气的质量流量,使得涡轮叶片的内壁面的考核温度也满足要求,获得使得涡轮叶片的内外壁的考核温度同时满足要求的冷却气的质量流量;

[0009]

步骤(3):制造涡轮叶片,并在热机械疲劳试验台上进行热机械疲劳考核试验,完

成涡轮叶片的装夹和试验台调试工作;

[0010]

步骤(4):开展涡轮叶片的热机械疲劳考核试验时,通过热机械疲劳试验台的加热子系统控制涡轮叶片的外壁面温度,同时通过热机械疲劳试验台的冷却子系统实施控制通入的冷却气的质量流量,从而控制涡轮叶片的内壁面温度。

[0011]

进一步地,所述步骤(2)中的确定涡轮叶片的内外壁面的考核温度同时满足试验要求的方法是外壁面温度偏差为

±

10℃,内壁面的温度偏差为

±

20℃。

[0012]

进一步地,所述步骤(2)中根据外壁面的考核温度要求确定涡轮叶片外壁面的温度场后,通过有限元模拟传热计算,调试冷却气的质量流量,确定内壁面的考核温度满足要求时的冷却气的质量流量。

[0013]

本发明与现有技术相比的优点在于:本发明是一种能够在确定涡轮叶片外壁面考核温度要求后,通过有限元计算确定冷却气质量流量,使内壁面考核温度也满足要求的壁厚方向非均匀温度场调试方法,其在现有涡轮叶片热机械疲劳温度场调试方法的基础上,将有限元计算的方法考虑到壁厚方向温度场调试中,目前相关技术未见报道,弥补了相关研究不足。

附图说明

[0014]

图1为本发明的一种航空发动机涡轮叶片热机械疲劳壁厚方向非均匀温度场调试方法实施流程;

[0015]

图2为本发明的涡轮叶片的考核位置;

[0016]

图3为本发明的涡轮叶片考核部位的有限元模型;

[0017]

图4为本发明的涡轮叶片通入冷却气后的考核位置温度;

[0018]

图5为本发明的涡轮叶片热机械疲劳试验系统框图。

具体实施方式

[0019]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0020]

下面结合附图,通过举例的方式,对本发明一种航空发动机涡轮叶片热机械疲劳壁厚方向非均匀温度场调试方法的技术方案做进一步说明。本实例的试验对象为航空发动机涡轮叶片,考核部位为叶片中段,其具体实现过程如下:

[0021]

第一步,确定试验对象为某型航空发动机第二级涡轮叶片,根据所述涡轮叶片的叶片结构,完成所述涡轮叶片的1:1三维建模。对涡轮叶片的工作环境和最大应力部位开展量化分析,根据发动机工作时涡轮叶片的载荷情况,选取需要考核的部位为涡轮叶片的中段,具体考核的分布如图2所示。提取的考核部位有限元模型如图3所示,后续依据gjb 450a-2004《装备可靠性工作通用要求》开展涡轮叶片抗热机械疲劳试验研究,考核涡轮叶片的抗热机械疲劳能力。

[0022]

第二步,在获取所述涡轮叶片的三维模型和试验考核要求的基础上,开展涡轮叶片沿壁厚方向温度场分布的有限元计算。根据外壁考核的温度要求,在有限元分析软件

ansys-fluent中沿外壁插值设定随壁周的温度分布,冷却气选取常温空气,温度设定为25℃。根据对流换热中的气体强制对流,可知该情况下,涡轮叶片和气体的对流换热系数为28w/(m2·

℃)。在设定好边界条件、计算模型选择能量模型后,基于有限元分析软件fluent开展涡轮叶片与冷气的对流换热分析,确定涡轮叶片考核部位的温度场分布。不断调节通过涡轮叶片各空腔的冷却气质量和流量,最终确定一种冷却气流量,当计算中得到的冷却气流速为0.05m/s时,可以使得涡轮叶片的内外壁考核的温度全部满足要求,考核截面的温度云图如图4所示。

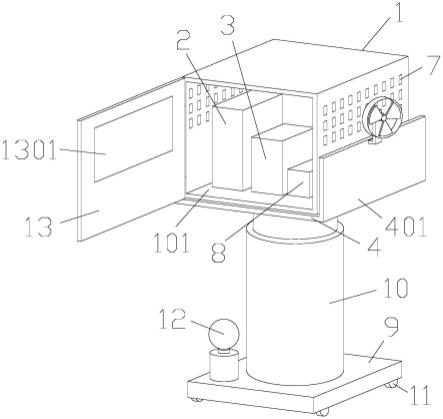

[0023]

第三步,制造涡轮叶片,并在专业热机械疲劳试验台进行试验。如图5所示,所述试验台包括加载、加热、冷却以及控制子系统。其中,所述加载子系统包括疲劳试验机、涡轮叶片专用夹具。所述加热子系统包括感应线圈、高频感应加热炉。所述控制子系统包括载荷控制器、常闭电磁阀、温度控制器。冷却子系统又依据冷却方式细分为气冷子系统和水冷子系统。所述气冷子系统包括三通接头、质量流量控制器、减压稳压阀、空气压缩机。所述水冷子系统包括贮水箱和水泵。将试验叶片通过涡轮叶片专用夹具装夹在所述疲劳试验机上,完成应力场调试后,通过所述高频感应加热炉和感应线圈对试验叶片进行加热,通过所述空气压缩机和质量流量控制器控制通入冷气的质量流量。

[0024]

第四步:根据第二步的有限元计算结果,首先在调试试验温度场时,通过加热子系统控制试验叶片外壁面考核温度,在此过程中不断调节感应线圈与考核的试验叶片的相对位置来使外壁面考核温度满足要求,温度偏差

±

10℃;再通过冷却子系统实施控制通入冷却气的质量流量,此时的冷却气质量流量是根据第二步的模拟结果确定,保证试验中的冷却气的质量流量和模拟时一致,即控制冷却气流速为0.05m/s,来控制试验叶片的内壁面考核温度满足要求,即涡轮叶片考核外壁面温度偏差

±

10℃,内壁面温度偏差

±

20℃。

[0025]

提供以上实例仅仅是为了描述本发明的目的,而并非要限制本发明的范围。本发明的范围由所附权利要求限定。不脱离本发明的精神和原理而做出的各种等同替换和修改,均应涵盖在本发明的范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。