1.本实用新型涉及制药设备技术领域,尤其涉及一种剁刀式切药机。

背景技术:

2.在中药制药过程中,中药制药前的处理过程很重要,一般包括药材的挑选、洗药、润药、切药、干燥、粉碎等工序,由此,切药设备在药材的处理中具有重要的作用,其中,针对根茎、茎木、皮、草、叶类等强纤维的中药材,在制药前需要进行切段、切条或切丁处理。

3.申请号202122980066.x的中国实用新型公开了一种剁刀式切药机,包括底柜、检修门、接电口、散热板、合页、散热网、加工台、控制板、控制按键、出料口,所述底柜右侧后方开设有检修门,所述接电口开设在检修门右下角,所述散热板通过两个合页安装在底柜右侧前端下方,所述散热网开设在散热板正面,所述加工台固定连接在底柜顶部,所述控制板固定连接在加工台前端右侧,四个所述控制按键等距开设在控制板顶部,所述出料口开设在加工台正面中心下方。

4.上述切药机中,随着切刀的频繁使用,切刀表面会出现一定程度的磨损,当切刀表面出现磨损以后就需要将切刀从刀架上取下,对切刀进行打磨后再将切刀重新安装至刀架上,由于打磨后的切刀高度会降低,此时,刀口处距离工作台的间距会增大,会降低切药机的切药效果。

技术实现要素:

5.本实用新型的目的在于克服上述技术不足,提出一种剁刀式切药机,解决现有技术中当切药机的切刀表面出现磨损并经过重新打磨后,切刀高度会降低,导致刀口处距离工作台的间距会增大,会降低切药机的切药效果的技术问题。

6.为达到上述技术目的,本实用新型的技术方案提供一种剁刀式切药机,包括:

7.机架;

8.裁切组件,所述裁切组件包括刀架及切刀,所述刀架的两端分别滑动安装于所述机架上、并可沿着所述机架的竖直方向上下移动,所述切刀可拆卸安装于所述刀架上;

9.两个步进调节机构,各个所述步进调节机构均包括转盘、螺杆、活动座及连杆,所述螺杆的两端均转动安装于所述转盘上,所述活动座上开设有螺孔、并经由对应的所述螺孔套设于所述螺杆上,所述连杆的一端铰接于所述活动座上,各个所述连杆的另一端分别与相对应的所述刀架的一端铰接;

10.驱动机构,所述驱动机构与各个所述转盘均连接,用于驱动各个所述转盘同步转动。

11.进一步的,所述机架包括底板、两个立板及工作台,两个所述立板对称固定于所述底板上,所述工作台设置于两个所述立板之间、并与所述立板固定连接,所述刀架的两端分别滑动安装于各个所述立板上。

12.进一步的,所述工作台上开设有一切割槽,各个所述立板的外侧均固定安装有一

套筒。

13.进一步的,所述刀架包括两个支撑杆及横梁,各个所述支撑杆的下端分别滑动穿过相对应的所述套筒,所述横梁的两端分别固定安装于相对应的所述支撑杆的上端,所述切刀通过螺丝可拆卸安装于所述横梁上、且所述切刀位于所述切割槽的正上方。

14.进一步的,各个所述步进调节机构还包括两个固定座,各个所述固定座均固定于所述转盘的外侧,且两个所述固定座之间的间距小于所述转盘的直径,所述螺杆的一端转动穿过其中一个所述固定座,所述螺杆的另一端转动安装于另一个所述固定座上。

15.进一步的,各个所述连杆的另一端分别与相对应的所述支撑杆的下端铰接。

16.进一步的,所述驱动机构包括转轴、传送机构及转动驱动件,所述转轴的两端分别转动穿过所述立板、并与各个所述转盘固定连接,所述转轴与所述转盘同轴,所述传送机构的一端与所述转轴固定连接,所述转动驱动件固定安装于一个所述立板上,所述转动驱动件的输出端与所述传送机构的另一端固定连接。

17.进一步的,所述剁刀式切药机,还包括送料机构,所述送料机构设置于所述切割槽的前方,用以将药材运送至所述切割槽处。

18.进一步的,所述剁刀式切药机,还包括压料机构,所述压料机构设置于所述裁切组件的前方,所述压料机构包括压料辊及伸缩驱动件,所述伸缩驱动件的输出端与所述压料辊固定连接,用于驱动所述压料辊上下移动。

19.进一步的,所述剁刀式切药机,还包括下料槽,所述下料槽设置于所述切割槽的后方,并与各个所述立板和所述工作台固定连接。

20.与现有技术相比,本实用新型的有益效果包括:当切刀表面出现一定程度的磨损时,将切刀从刀架上拆卸下来,对切刀表面进行打磨,打磨后再将切刀重新安装至刀架上,由于打磨后的切刀高度会有一定程度的降低,当切刀下降至最低点处时,刀口处距离机架台面的间距会增大,此时,通过转动螺杆,使得螺杆带动活动座移动,从而调节了活动座与转盘轴心的间距,使得活动座距离转盘轴心的间距变大,活动座再通过连杆带动刀架进而带动切刀,从而降低了切刀的刀口处距离机架台面的间距,进而提高了切药机的切药效果。

附图说明

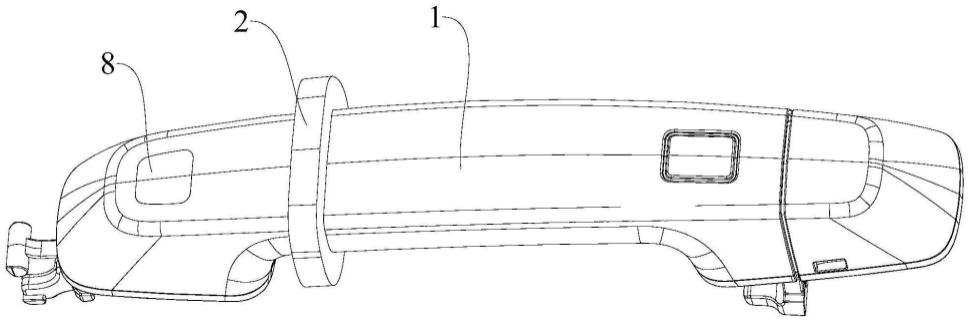

21.图1是本实用新型提供的一种剁刀式切药机的立体结构示意图;

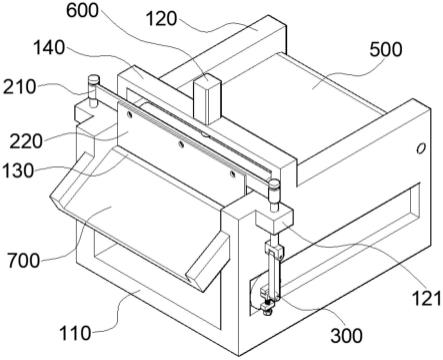

22.图2是图1中的剁刀式切药机省略掉机架、送料机构、压料机构和下料槽后的立体结构示意图;

23.图3是图1中的剁刀式切药机在另一视角的立体结构示意图;

24.图4是图3中的剁刀式切药机的剖视图;

25.图5是图4中的剁刀式切药机的结构示意图;

26.图中:100-机架、110-底板、120-立板、121-套筒、130-工作台、131-切割槽、140-安装架、200-裁切组件、210-刀架、211-支撑杆、212-横梁、220-切刀、300-步进调节机构、310-转盘、320-螺杆、330-活动座、340-连杆、350-固定座、400-驱动机构、410-转轴、420-传送机构、430-转动驱动件、500-送料机构、600-压料机构、610-压料辊、620-伸缩驱动件、700-下料槽。

具体实施方式

27.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

28.本实用新型提供了一种剁刀式切药机,其结构如图1和图2所示,包括机架100、裁切组件200、两个步进调节机构300及驱动机构400,所述裁切组件200包括刀架210及切刀220,所述刀架210的两端分别滑动安装于所述机架100上、并可沿着所述机架100的竖直方向上下移动,所述切刀220可拆卸安装于所述刀架210上;各个所述步进调节机构300均包括转盘310、螺杆320、活动座330及连杆340,所述螺杆320的两端均转动安装于所述转盘310上,所述活动座330上开设有螺孔、并经由对应的所述螺孔套设于所述螺杆320上,所述连杆340的一端铰接于所述活动座330上,各个所述连杆340的另一端分别与相对应的所述刀架210的一端铰接;所述驱动机构400与各个所述转盘310均连接,用于驱动各个所述转盘310同步转动。

29.当所述切刀220表面出现一定程度的磨损时,将所述切刀220从所述刀架210上拆卸下来,对所述切刀220表面进行打磨,打磨后再将所述切刀220重新安装至所述刀架210上,由于打磨后的所述切刀220高度会有一定程度的降低,当所述切刀220下降至最低点处时,刀口处距离所述机架100台面的间距会增大,此时,通过转动所述螺杆320,使得所述螺杆320带动所述活动座330移动,从而调节了所述活动座330与所述转盘310轴心的间距,使得所述活动座330距离所述转盘310轴心的间距变大,所述活动座330再通过所述连杆340带动所述刀架210进而带动所述切刀220,从而降低了所述切刀220的刀口处距离所述机架100台面的间距,进而提高了切药机的切药效果。

30.作为优选的实施例,请参考图3,所述机架100包括底板110、两个立板120及工作台130,两个所述立板120对称固定于所述底板110上,所述工作台130设置于两个所述立板120之间、并与所述立板120固定连接,所述刀架210的两端分别滑动安装于各个所述立板120上,所述工作台130表面与所述立板120顶部的间距为40cm-50cn之间,方便药材的进料。

31.作为优选的实施例,请参考图4,所述工作台130上开设有一切割槽131,避免所述切刀220直接作用于所述工作台130表面,降低所述切刀220的使用寿命,各个所述立板120的外侧均固定安装有一套筒121,用于使所述刀架210的两端分别滑动穿过。

32.作为优选的实施例,请参考图4,所述刀架210包括两个支撑杆211及横梁212,各个所述支撑杆211的下端分别滑动穿过相对应的所述套筒121,以使所述支撑杆211可以在所述套筒121内上下移动,所述横梁212的两端分别固定安装于相对应的所述支撑杆211的上端,所述切刀220通过螺丝可拆卸安装于所述横梁212上、且所述切刀220位于所述切割槽131的正上方,以使所述切刀220与所述切割槽131配合使用,防止所述切刀220与所述工作台130表面接触,而降低所述切刀220的使用寿命。

33.作为优选的实施例,请参考图2,各个所述步进调节机构300还包括两个固定座350,各个所述固定座350均固定于所述转盘310的外侧,且两个所述固定座350之间的间距小于所述转盘310的直径,所述螺杆320的一端转动穿过其中一个所述固定座350,所述螺杆320的另一端转动安装于另一个所述固定座350上,以使所述螺杆320驱动所述活动座330在所述转盘310的半径范围内移动。

34.作为优选的实施例,请参考图2,各个所述连杆340的另一端分别与相对应的所述支撑杆211的下端铰接,从而可以将所述转盘310的转动通过所述连杆340的传动转化成所述支撑杆211的上下移动。

35.作为优选的实施例,请参考图4和图5,所述驱动机构400包括转轴410、传送机构420及转动驱动件430,所述转轴410的两端分别转动穿过所述立板120、并与各个所述转盘310固定连接,所述转轴410与所述转盘310同轴,所述传送机构420的一端与所述转轴410固定连接,所述转动驱动件430固定安装于一个所述立板120上,所述转动驱动件430的输出端与所述传送机构420的另一端固定连接,通过操控所述转动驱动件430,使得所述转动驱动件430通过所述传送机构420驱动所述转轴410转动。

36.作为优选的实施例,请参考图1,所述剁刀式切药机,还包括送料机构500,所述送料机构500设置于所述切割槽131的前方,用以将药材运送至所述切割槽131处,所述送料机构500为一皮带式传送机构420,药材放置于所述皮带式传送机构420的表面,被输送至所述切割槽131处。

37.作为优选的实施例,请参考图1和图3,所述剁刀式切药机,还包括压料机构600,所述压料机构600设置于所述裁切组件200的前方,所述压料机构600包括压料辊610及伸缩驱动件620,所述伸缩驱动件620的输出端与所述压料辊610固定连接,用于驱动所述压料辊610上下移动,以使所述压料辊610压紧药材,所述机架100还包括安装架140,所述安装架140的两端分别固定于相对应的所述立板120上,所述伸缩驱动件620固定安装于所述安装架140上,通过操控所述伸缩驱动件620,使得所述伸缩驱动件620驱动所述压料辊610下移,以使所述压料辊610压紧所述皮带式传送机构420上的药材。

38.作为优选的实施例,请参考图3,所述剁刀式切药机,还包括下料槽700,所述下料槽700设置于所述切割槽131的后方,并与各个所述立板120和所述工作台130固定连接,所述下料槽700的槽底倾斜设置,方便被切割后的药材沿着所述下料槽700被排出。

39.为了更好地理解本实用新型,以下结合图1-图5对本实用新型的技术方案的工作原理进行详细说明:

40.当所述切刀220表面出现一定程度的磨损时,将所述切刀220从所述刀架210上拆卸下来,对所述切刀220表面进行打磨,打磨后再将所述切刀220重新安装至所述刀架210上,由于打磨后的所述切刀220高度会有一定程度的降低,当所述切刀220下降至最低点处时,刀口处距离所述机架100台面的间距会增大,此时,通过转动所述螺杆320,使得所述螺杆320带动所述活动座330在两个所述固定座350之间移动,由于两个所述固定座350之间的间距小于所述转盘310的直径,从而使得所述螺杆320驱动所述活动座330在所述转盘310的半径范围内移动,从而调节了所述活动座330与所述转盘310轴心的间距,当所述切刀220出现磨损时,通过使所述活动座330距离所述转盘310轴心的间距变大,所述活动座330再通过所述连杆340带动所述刀架210进而带动所述切刀220,从而降低了所述切刀220的刀口处距离所述工作台130台面的间距,使得所述切刀220的刀口处很好的伸入所述切割槽131内,进而提高了切药机的切药效果。

41.本实用新型提供的一种剁刀式切药机具有以下有益效果:

42.(1)所述步进调节机构300不仅起到调节所述切刀220步进的作用,还起到传动作用,驱动了所述切刀220实现往复上下移动,对药材进行切割;

43.(2)当所述切刀220表面出现一定程度的磨损时,被打磨后的所述切刀220高度会有一定程度的降低,使得所述切刀220的刀口处距离所述机架100台面的间距会增大,通过转动所述螺杆320,使得所述螺杆320带动所述活动座330在两个所述固定座350之间移动,由于两个所述固定座350之间的间距小于所述转盘310的直径,从而使得所述螺杆320驱动所述活动座330在所述转盘310的半径范围内移动,从而调节了所述活动座330与所述转盘310轴心的间距;

44.(3)通过使所述活动座330距离所述转盘310轴心的间距变大,所述活动座330再通过所述连杆340带动所述刀架210进而带动所述切刀220,从而降低了所述切刀220的刀口处距离所述工作台130台面的间距,使得所述切刀220的刀口处很好的伸入所述切割槽131内,进而提高了切药机的切药效果。

45.以上所述本实用新型的具体实施方式,并不构成对本实用新型保护范围的限定。任何根据本实用新型的技术构思所做出的各种其他相应的改变与变形,均应包含在本实用新型权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。