1.本发明涉及砖块制造领域,特别涉及一种环保砖全自动制备养护循环系统。

背景技术:

2.环保砖为一种利用粉煤灰、煤渣、煤矸石、尾矿渣、化工渣或者天然砂、海涂泥、工业废料、垃圾焚烧炉渣等(以上原料的一种或数种)作为主要原料,不经高温煅烧而制造成型的新型墙体材料;环保砖制作工序为,将大块的原料通过粉碎机粉粹成符合标准的细小颗粒,将颗粒原料与粘合剂等其余配料混合后,压制成型,制成砖坯,将制成的砖坯放入养护机构内进行低温养护,最终制得成品环保砖。

3.现有的环保砖制作流程中,涉及到制造砖坯、养护砖坯和打包成品砖的工序,上述各工序分别采用制砖机构、养护机构和打包机完成,以上各机械设备之间的衔接主要依靠人工进行,工人需将中间产品从前一工序上的设备中取下,搬运至下一工序的设备中,因此整体的工作流线仅能实现半自动化,工作效率较为低下,且生产安全得不到保障。

4.基于上述困难,现有的解决方式为采用自动线替代人工,提高生产效率,例如申请号为2020100299610的环保再生砖智能生产线的使用方法,该专利申请中通过机械手、皮带输送机进行各设备之间的衔接,进行环保砖的输送,但没有涉及到托板盘的循环,无法实现托板循环的功能。

5.同时环保砖从制砖机构中输出时,尚未经过养护,其内部结构尚未固化,因此在送入养护机构的过程中,需要保证环保砖运输平稳。

6.鉴于上述问题,本发明设计出一种环保砖全自动制备养护循环系统,本案由此产生。

技术实现要素:

7.本发明提供一种环保砖全自动制备养护循环系统,该循环系统具有全线闭环,自动化程度高,生产效率高的特点;具体地,本发明是通过以下技术方案实现:

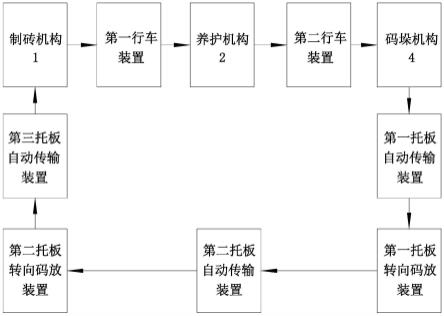

8.一种环保砖全自动制备养护循环系统包括包括托板,用于承载砖胚或成品砖;制砖机构,用于生产砖胚;养护机构,用于将砖坯养护成成品砖;第一行车装置,设置于养护机构与制砖机构之间,用于运输承载有砖胚的托板;码垛机构,用于打包成品砖;第二行车装置,设置于养护机构与码垛机构之间,用于运输承载有成品砖的托板;托板回收设备,设置于码垛机构与制砖机构之间,用于运输空载的托板。

9.根据现场环境,设计出一种较好的托板回收设备,托板回收设备包括第一托板自动传输装置、第二托板自动传输装置、第三托板自动传输装置,托板自动传输装置用于直线输送托板;在第一托板自动传输装置和第二托板自动传输装置之间设置第一托板转向码放装置,在第二托板自动传输装置和第三托板自动传输装置设置第二托板转向码放装置,托板转向码放装置用于转变托板输送方向;第一托板自动传输装置又与码垛机构衔接,第三托板自动传输装置又与制砖机构衔接。

10.托板承接从制砖机构制成的环保砖,而托板后进入第一行车装置中,由其将托板输入到养护机构中,经过养护,环保砖制作完成,由第二行车装置将托板从养护机构中取出,送入码垛机构,码垛机构拾取环保砖并将其打包,则空余的托板进入到托板回收设备中,由托板回收设备将其重新送达到制砖机构处。整个过程,环保砖及托板全程无需人工搬运,且托板能实现自动循环利用;行车装置运行平稳,可平稳输送待养护和养护完毕的环保砖,不会造成环保砖损坏,同时行车装置可将环保砖平稳的架起放在养护机构内。

11.进一步,养护机构包括若干个窑洞,若干个窑洞在水平面上呈一字排列,相邻两个窑洞之间设置有隔墙;每个窑洞内设置有两条平行养护通道,养护通道中用于放置承载砖块的托板,养护通道沿着窑洞深度设置;在每条养护通道的两侧分别设置一排支架,用于搁置承载砖块的托板,支架与窑洞地面连接,在支架上设置蒸汽管道;在每条养护通道的底面设置行车装置的运行轨道。

12.在单个窑洞内设置两条养护通道,两条养护通道之间未设置隔墙,从整体来看,在养护机构养护空间不变的前提下,可减小养护机构的占地空间,同时节约蒸汽用量;支架用于放置承托砖块的托板,且支架单独设置,与窑洞底部固定,未固定在窑洞壁上,窑洞壁不受力,因此窑洞壁仅需满足分隔养护的功能,无需考虑承载作用,相应的窑洞壁厚度可减小,从而减小养护机构的占地空间。蒸汽管道固定在支架的外侧,所述支架的外侧是指支架中远离养护通道的一侧,避免蒸汽直接喷射在两支架之间的环保砖。

13.进一步,行车装置包括底盘,底盘上方设置有升降机构,升降机构的上方设置承托托板的上平台,底盘下方设置有滚轮;在养护机构窑洞口前有轨道,轨道与养护机构内的轨道相连接,用于行车装置的行驶。

14.或者,在养护机构窑洞口前设置母轨道,母轨道的轨道方向与各窑洞的直线排列方式相一致;行车装置包括母车和子车,两者能够分离;母车装配在母轨道上,母车上设置有子轨道,子车装配在子轨道内,子轨道的方向与窑洞内轨道的方向一致,且子轨道与窑洞内轨道处于同一水平面。

15.进一步,母车包括底座,底座上方连接设置子轨道,底座下方设置滚轮,滚轮装配在母轨道中,母车的底座侧边设置有定位轴,定位轴上设置有传感器,定位轴用于实现子母车与窑洞、码垛机构或制砖机构的定位;子车包括底盘,底盘下方设置有滚轮,滚轮装配在子轨道内,底盘上方设置有升降机构,升降机构上方设置有上平台,上平台用于承接托板。

16.行车装置可升降,因此在窑洞中可将砖块竖直方向进行码放,提高养护机构的空间利用率。

17.进一步,托板自动传输装置包括支架,沿着托板输送方向在支架上设置有若干组滚轴,滚轴的轴线方向与托板输送方向相垂直;在托板自动传输装置中,托板的输送起始端高度高于托板的输送末端。

18.托板自动传输装置可在直线方向上输送托板,同时利用高度差,可实现托板自动滑动。

19.进一步,在支架的托板输送起始端处设置有推动件,推动件与电机连接,推动件用于推动托板,推动件沿着托板输送方向进行往复移动。

20.电机驱动推动件沿着托板的输送运动,当推动件与托板接触时,随着推动件移动,给予托板额外动力,推动托板移动。

21.进一步,托板转向码放装置包括底板、竖支架、升降装置和底板支架;底板用以承接托板,升降装置与底板的一侧边缘连接,底板的对应另一侧与底板支架铰接,升降装置和底板支架设置于托板输出路线上;竖支架设置在底板旁边位置处,竖支架设置于托板输入路线上,用于对输入底板上的托板进行阻挡限位。

22.当托板输入到托板转向码放装置,碰到竖直支架,则停止运动,平稳落在底板上,多张托板可竖直叠放在底板上,直达托板数量达到额定值,而后托板输出,此时升降装置抬高底板的一侧,底板呈斜面,托板在重力作用下,滑出底板,实现托板输送方向的转变。

23.进一步,在竖支架上竖直设置有滚轴,滚轴设置在竖支架的与托板的接触表面上,滚轴的滚动方向与托板输出方向一致;在竖支架的上端设置一高度检测传感器,传感器用于读取底板上堆叠的托板的高度。

24.托板的侧面与滚轴接触,滚轴可沿着托板输出方向滚动,当托板从托板转向码放装置输出时,滚轴促进托板滑动。

25.高度检测传感器检测到底板上叠放的托板积攒到一定数量,高度检测传感器发出信号至中控中心,由中控中心输出信号至升降装置,控制升降装置升起,使得托板输出。

26.本技术的有益效果在于:

27.将制砖机构、养护机构、码垛机构通过两组行车装置连接起来,从制砖环节至出砖打包完毕环节,全程皆为自动化,且最后托板的收集采用托板回收设备将托板重新输送至初始的制砖机构位置处,实现了循环自动化,无需人工操作,提高了工作效率,降低了安全隐患。

附图说明

28.图1为本发明提供的一种环保砖全自动制备养护循环系统实施例的示意图;

29.图2为本发明提供的一种制砖机构、行车装置、养护机构、行车装置、码垛机构连接实施例的示意图;

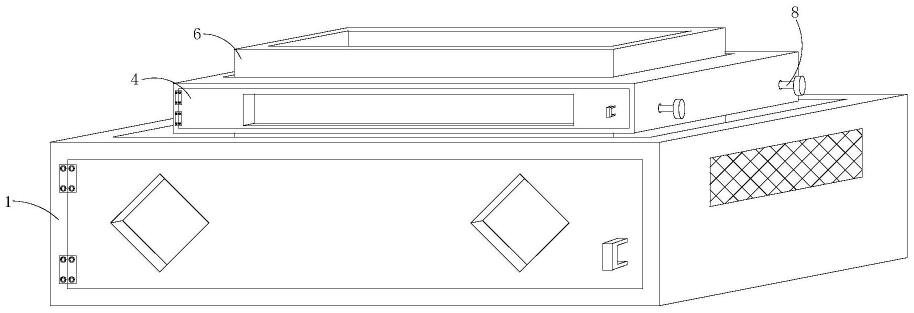

30.图3为本发明提供的一种制砖机构实施例的主视图;

31.图4为本发明提供的一种子母车实施例的主视图;

32.图5为本发明提供的一种养护机构实施例的主视图;

33.图6为本发明提供的一种养护机构实施例的侧视图;

34.图7为本发明提供的一种行车装置连接养护机构实施例的俯视图;

35.图8为本发明提供的一种托板转向码放装置实施例的主视图;

36.图9为本发明提供的一种托板转向码放装置实施例的俯视图;

37.图10为本发明提供的一种托板自动传输装置实施例的主视图;

38.图11为本发明提供的一种托板自动传输装置实施例的另一状态主视图;

39.图12为本发明提供的一种托板自动传输装置实施例的俯视图;

40.图13为本发明提供的另一种托板传输装置未推动托板时的主视图;

41.图14为本发明提供的另一种托板传输装置推动托板时的主视图;

42.图15为本发明提供的另一种托板传输装置实施例的俯视图;

43.图16为图13的局部放大图;

44.图17为图14的局部放大图。

45.其中:1.制砖机构;2.养护机构;21.窑洞;22.横杆;23.轨道;24.蒸汽管道;25.竖杆;26.隔墙;3.行车装置;31.母车;311.底座;312.滚轮;313.定位轴;32.子车;321.底盘;322.滚轮;323.升降机构;324.上平台;33.母轨道;34.子轨道;4.码垛机构;6.托板自动传输装置;61.支架;62.滚轴;63.输送链;64.拨杆;66.正向开关;661.停止开关;662.反向开关;663.压杆;67.推动架;6711.槽;6712.轴;672.推块;6721.a部分;6722.b部分;68.链轮;69.链条;691.螺杆;692.螺母;693.弹簧;7.托板转向码放装置;71.底板;72.竖支架;73.升降装置;74.底板支架;75.万向滚珠;76.滚轴;77.高度检测传感器;9.托板。

具体实施方式

46.下面结合附图和具体实施方式对本发明作进一步说明。

47.如图1、图2所示,一种环保砖全自动制备养护循环系统,包括用于承托环保砖的托板,沿着托板砖输送方向依次设置有制砖机构1、第一行车装置、养护机构2、第二行车装置、码垛机构4和托板回收设备,托板回收设备又与制砖机构1连接,托板回收设备衔接制砖机构1与码垛机构4。制砖机构1用于制造成型砖坯,托板送入制砖机构1后,承接制造完成的砖坯,多块砖坯码放在托板上,而后由吊机或者机械爪将托板及砖坯放在行车装置3上,由行车装置3送入养护机构2中进行养护,砖坯经过养护成为成品砖,成品砖连同托板放在行车装置3上,由其输送至码垛机构4,码垛机构4拾取成品砖并码垛打包,则空闲的托板由托板回收设备输送回初始位置,等待进入制砖机构1内进行下一轮环保砖制作养护工作流程中;该环保砖全自动制备养护循环系统中整体运行过程由中控系统协调控制。

48.托板回收设备包括若干个托板自动传输装置6和若干个托板转向码放装置7,托板自动传输装置6用于直线传输托板,托板转向码放装置7用于转换托板行进方向。

49.如图1所示,具体的实施例中,沿着托板输送方向,托板回收设备包括依次连接的第一托板自动传输装置、第一托板转向码放装置、第二托板自动传输装置、第二托板转向码放装置、第三托板自动传输装置;第一托板自动传输装置又与码垛机构4连接,第三托板自动传输装置又与制砖机构1连接。

50.制砖机构1、第一行车装置、养护机构2、第二行车装置、码垛机构4处同一直线上,该直线为第一直线;码垛机构4、第一托板自动传输装置、第一托板转向码放装置处于同一直线上,该直线为第二直线;第一托板转向码放装置、第二托板自动传输装置、第二托板转向码放装置处于同一直线上,该直线为第三直线;第二托板转向码放装置、第三托板自动传输装置、制砖机构1处于同一直线上,该直线为第四直线。第一直线与第二直线垂直、第二直线与第三直线垂直、第三直线与第四直线垂直、第四直线与第一直线垂直,第一直线、第二直线、第三直线、第四直线依次首尾连接,形成一个闭合的循环流水线,便于托板自动循环。

51.一、养护机构2。

52.图6、图7所示,养护机构2外形为长方体;养护机构2由若干个窑洞21构成,若干个窑洞21在水平面上呈一字排列;相邻两个窑洞21之间设置有隔墙26。每个窑洞21的纵深方向的两端上各开设有一个洞口,洞口上安装有门。

53.其中每个窑洞21内设置有两条平行养护通道,养护通道沿着窑洞21深度设置。

54.如图5、图6所示,在每条养护通道的两侧分别设置一排支架,支架竖直固定在窑洞21的底面上,支架顶部与窑洞21相连接;支架由若干竖杆25和若干横杆22组合构成,沿着窑

洞21纵深方向若干竖杆25间隔排列,在竖直方向上若干横杆22间隔排列,竖杆25和横杆22相连接;养护通道两侧的横杆22用于搁置托板。

55.采用人工手动输送承载砖块的托板至窑洞21内的方式,则沿着窑洞21纵深方向,在横杆22上设置若干组滚轴,托板放置在横杆上时,可以从窑洞21洞口由滚轴输送至窑洞21内,这样工作人员可直接在洞口输送承载砖块的托板。

56.或者利用行车装置3输送承载砖块的托板至窑洞21内的方式,则沿着窑洞21纵深方向,在每条养护通道的底面设置行车装置3的运行轨道23。行车装置3上装载有托板和砖块,行车装置3沿着运行轨道23行驶入窑洞21的养护通道内,并将托板连同托板上的环保砖搁置在支架横杆22上,托板横跨在通道两侧的支架横杆22上。

57.如图5、图6所示,养护机构2内设置有蒸汽循环系统,用于控制窑洞21内的温度与湿度;蒸汽循环系统由若干蒸汽管道24构成,蒸汽管道24的管道壁上设置有若干通孔,通孔开口朝下,朝下喷射的蒸汽向上蒸腾,最终在整个窑洞2内循环,窑洞2内部空间的温度和湿度均匀。蒸汽管道24固定在支架的外侧,所述支架的外侧是指支架中远离养护通道的一侧,避免蒸汽直接喷射在两支架之间的环保砖。

58.二、行车装置3。

59.如图7所示,行车装置3用于承接过养护机构2与前后工序装置之间的路程,用于将砖块送入或送出养护机构2。

60.一种行车装置3实施方式中,在养护机构2的窑洞21口的前方和后方设置有轨道,轨道与养护机构2内的轨道23相连接,用于行车装置3的行驶。

61.行车装置3包括底盘,底盘上方设置有升降机构,升降机构的上方设置承托砖块的上平台,底盘下方设置有滚轮。上平台的高度可调节,从而将托板托举至适当高度,适应窑洞21内不同高度的搁置架22,从而将托板搁置在不同高度上,实现摞叠。

62.如图7所示,另一种行车装置3实施方式中,为了节约成本,由一组行车装置3同时管理多个并列的窑洞21内的砖块的送入或送出。因此组行车装置3还需要在多个窑洞21之间运行,所以在制砖机构1与养护机构2之间,以及养护机构2与码垛机构4之间设置母轨道33,母轨道33的轨道方向与各窑洞21的直线排列方式相一致,用于行车装置3交替运行在不同的窑洞21之间。

63.如图4所示,行车装置3为一种可相互脱离的子母车31,子车32与母车31可根据实际需要或上下叠合组成一体,或两者分离单独运行,母车31仅在养护机构2的窑洞21口前运行,而子车32可与母车31分离,在窑洞21内运行。

64.母车31包括包括底座311,底座311上方连接设置子轨道34,底座311下方设置滚轮312,滚轮312装配在母轨道33中,子轨道34用于装配子车32,子轨道34的方向与窑洞21内轨道23的方向一致。

65.上述子轨道34、母轨道33的方向可根据实际需要进行调节,或平行或垂直。

66.母车31的底座311侧边设置有定位轴313,定位轴313上设置有传感器,定位轴313用于实现子母车31与窑洞21、码垛机构4或制砖机构1的定位,当定位轴313与窑洞21、码垛机构4或制砖机构1上对应的定位孔相配合后,传感器感应到定位完成,传递信息至中控系统,便于系统发出下一步工作信号;当子母车31与窑洞21定位成功时,子轨道34与窑洞21内的轨道23相连接。

67.其中子车32设置于母车31上方,子车32包括底盘321,底盘321下方设置有滚轮322,滚轮322装配在子轨道34内,底盘321上方设置有升降机构323,升降机构323上方设置有上平台324,上平台324用于承接托板。升降机构323实现上平台324的高度调节,适应不同高度的搁置架22,将托板搁置在不同高度上,实现砖块摞叠,升降机构323可选择不同形态的装置,比如剪叉式升降机构、升降杆、充气式升降机构等。

68.三、托板自动传输装置6。

69.如图11、图12所示,托板自动传输装置6包括支架61,沿着托板输送方向在支架61上设置有若干组滚轴62,滚轴62的轴线方向与托板输送方向相垂直,使得滚轴62的运动方向与托板输送方向一致,使用时,托板放置在滚轴62上方,利用底部滚轴62的滚动,带动托板平移。在托板自动传输装置6中,托板的输送起始端高度高于托板的输送末端,使得托板自动传输装置6中承托托板的为斜面,依靠重力做功,由滚轴62转动,托板在斜面上从起始端输送至末端。

70.上述支架61包括分设在托板输送路线两侧的侧支架,两侧支架之间的空间用于设置滚轴62,滚轴62用于输送托板,因此两支架之间的空间位托板输送通道。

71.滚轴62与支架61的连接方式有多种,其中一种滚轴62的设置方式为:滚轴62的两端分别与两侧支架相连接,该种方式中托板底部完全被滚轴62支托。

72.另一种滚轴的设置方式为,每个侧支架的内侧分别安装一排滚轴62,滚轴62仅一端与侧支架连接,滚轴62的另一端悬空,因此在支架6中,沿着托板输送方向设置有两排滚轴62,两排滚轴62之间的间距小于托板的宽度,从而方便托板横跨放置在两排滚轴62之间;该种方式中,仅托板的两侧与滚轴62接触。

73.仅采用重力势能驱动托板运动,可能存在重力势能转化的动能不足以推动托板从输入端至输出端,因此需额外赋予托板动能。因此在支架61上设置推动件,推动件与电机联动连接,通过电机驱动推动件沿着托板输送方向进行直线往复移动,推动件推动托板移动。推动件可有多种形式。

74.推动件为拨杆64时,其结构如下所述:

75.在支架61上沿着托板输送方向设置输送链63,输送链63设置有两组,分设在两侧的侧支架上;每组输送链63装配在两链轮上,两链轮分设在侧支架的两端,这两端分别为支架61的托板输入端和支架61的托板输出端,电机与链轮联动连接,通过联动轴将分处于两侧侧支架上的链轮连接,从而保证两组链轮同步转动;输沿着输送链63的输送方向,在两侧侧支架之间的托板输送通上设置若干组拨杆64,相邻拨杆64之间的空间用于托板9放置,每组拨杆64的两端分别与两侧输送链63相连接,拨杆64随着输送链63运动,输送链63带动拨杆64沿托板输送路线循环往复,当拨杆64运动方向与托板输送方向同向时,拨杆64的高度高于滚轴62的高度,此时拨杆64与托板9侧边接触,随着拨杆64移动,给予托板9侧边推力,从而推动托板9移动。

76.以上输送链63可替换成皮带,相应的链轮替换成辊轴。

77.以上输送链63可以仅设置一组,则拨杆64仅与一组输送链63相连接,其余方式不变。

78.推动件为推动架67时,其结构如下所述:

79.如图13、图14、图15所示,推动架67与电机之间通过链条69、或者驱动杆等方式实

现衔接。电机通过链轮68与链条69驱动推动架67移动,具体连接方式如下所述:

80.链轮68与电机联动连接,链条69装配在两链轮68上,推动架67与链条69连接,随着电机驱动链轮68转动,带动链条69转动,处于两链轮68间的推动架67进行直线移动。

81.链条69中间断开不闭合,形成条状链条69,链条69断开处安装推动架67,条状链条69分别与推动架67连接。链条69的其中一端与推动架的连接方式为螺栓连接,具体为在推动架67上开设水平孔,螺杆691一端连接链条69,另一端穿设在推动架67上的水平孔内,通过装配在螺杆691上的螺母692将推动架67上于链条69固定;同时在螺杆691上套设弹簧693,弹簧693的一端抵在推动架67上,另一端抵在螺母692上,对运动的推动架67起到缓冲作用。链条69的另一端与推动架的连接方式为固定连接。

82.推动架67平铺在支架61上,压着托板输送方向在推动架67上设置若干个推块672;相邻两个推块672之间的空间为托板放置位,用于放置一叠托板,因此推动架67上设置有若干个托板放置位,推动架67可同时驱动多组托板。由于推动件仅设置在支架61的托板输送起始端,未全线设置,因此仅处于起始位置处的托板直接受推动件推动,而后续的托板组则利用前一组托板传递过来的推力进行移动。

83.推动架67安装低于或者平于滚轴62,从而不妨碍托板放置,便于托板放置在滚轴62上移动,推块672铰接在推动架67上,因此在不同的工作状态下,推块672的位置不同;当需要推动托板时,推块672高于滚轴62,高出的推块672抵在托板的边沿,可推动托板;当无需推动托板时,推块672低于或者平于滚轴62,从而不限制托板以及推动架67的移动。

84.为了叙述方便,将托板输送起始端朝向托板输送末端的方向视为正向,反之为反向。

85.一种推动架67于推块672铰接的具体实施方式中,如图16、17所示,推动架67的上表面开设有槽6711,在槽6711内安装一轴6712,轴线水平设置,推块672上开设一水平孔,推块672套设在槽6711内的轴6712中,以该轴6712为基准界线,推块672水平分成两部分,靠近托板输送起始端的为a部分6721,靠近托板输送末端的为b部分6722,a部分6721的重量大于b部分6722的重量,因此当推块672安装在槽6711内后,正常状态下,a部分6721下降抵在槽6711底部,b部分6722上翘,上翘的b部分6722从槽6711中露出,上翘的b部分6722位置高于推动架67,且高于滚轴62。

86.如图14、图17所示,推动架67正向移动,处于正常状态下的推块672正向运动靠近前方托板9,直至上翘的b部分6722朝向托板输出端的一侧与托板9边缘端面相接抵,推动架67在电机驱动下正向运动,b部分6722推动托板9正向运动。

87.如图13、图16所示,推动架67反向移动,处于正常状态下的推块672反向运动,直至上翘的b部分6722朝向托板输入端的一侧与托板9边缘端面相接抵,继续反向移动,托板9将上翘的b部分6722压下,此时在托板9下方的推块672无论正向或反向运动,都不会推动托板9;当推块672从托板9下方移出后,在重力作用下,被压下的b部分6722上翘,恢复正常状态。

88.上述推动件的运动状态可由电脑程序控制,也可由行程开关控制。

89.如图13、14所示采用行程开关控制的方式,则在支架61的托板输送起始端处,沿着正向方向依次设置有正向开关66和停止开关661;沿着正向方向,与支架61的托板输送起始端相隔若干个托板的距离,设置有停止开关661。

90.同时还设置有反向开关662,反向开关662由压杆663控制;压杆663安装在支架61

的托板输送起始端处,压杆663的中间位置处与支架61铰接,压杆663的两端绕着铰接部位转动,施加力于压杆663的一端,则另一端转动,压杆663的另一端则上翘,触碰到上方的反向开关662。

91.当工人将托板9放入托板传输装置6上,手动压动压杆663一端,压杆663的另一端则上翘,触碰到上方的反向开关662。利利用叉车插取码垛机构上的托板,将托板放入托板传输装置6上时,当叉车的叉架下放托板于支架61上,下方的叉架将压杆663的一端下压,压杆663的另一端则上翘,触碰到上方的反向开关662。

92.推动架67的工作过程如下所述:叉车的叉架下放托板9于支架61上,下方的叉架将压杆663的一端下压,压杆663的另一端则上翘,触碰到上方的反向开关662,推动架67反向运行,触碰到支架61的托板输送起始端处的停止开关661,而后由于惯性,继续保持原有运动方向,触碰到正向开关66,而后推动架67反向运行,推动托板9;至推动架67触碰到停止开关661,推动架67停止;待叉车输送新托板进入,重复上述步骤。逐步将托板9正向推送。

93.以上链条69可替换成皮带,相应的链轮68替换成辊轴。

94.四、托板转向码放装置7。

95.由于托板自动传输装置6仅能进行直线运动,因此其输送的托板也只能进行直线运动,为了改变托板运行方向,使得其运行动线简化合理,因此设置托板转向码放装置7,对设置在不同运行方向上的托板自动传输装置6进行衔接,改变托板运行方向。

96.为了方便叙述,将托板进入托板转向码放装置7的方向视为x向,托板从托板转向码放装置7出去的方向视为y向,x向和y向相垂直。

97.如图8、图9、图10所示,托板转向码放装置7包括底板71、竖支架72、升降装置73,底板71用于承接托板,其中升降装置73装设在底板71的底部,升降装置73处于底板71的y向上,且升降装置73处于底板71的边侧(非居中位置处),而底板71的对应的另一边侧则铰接在底板支架74上,底板支架74落地,当升降装置73升起时,底板71绕着底板支架74旋转,底板71的一侧被抬高,托板沿着底板71斜面滚动到下一个托板自动传输装置6中。

98.升降装置73可选择为气缸或者液压缸。

99.为了减少托板与底板71的摩擦力,在底板71的上表面上设置有若干个万向滚珠75,便于托板进入底板71和从底板71输出。

100.竖支架72设置在底板71一侧的旁边位置处,处于x方向上,用于对输入底板71上的托板进行阻挡限位,防止其输入时因速度过大而直接越过底板71。

101.当托板从底板71上输出时,竖支架72与托板的侧边会因托板滑动而产生较大的动摩擦,因此在竖支架72上竖直设置有滚轴76,滚轴76设置在竖支架72的与托板的接触表面上,滚轴76的滚动方向与y方向一致。

102.托板从托板自动传输装置6上后落入托板转向码放装置7中,因此托板自动传输装置6的输送末端高度高于底板71高度,多张托板可同时堆叠在底板71上。

103.在竖支架72的上端设置一高度检测传感器77,传感器可读取底板71上堆叠的托板的高度,当堆叠的托板高度达到额定值时(该数值可在中控系统中设置),传感器传递信号至中控系统,由中控系统发出信号驱动升降装置73升起,从而将托板从底板71上输出。

104.以上是本发明优选实施方式,在本发明构思前提下所做出若干其他简单替换和改动,都应当视为属于本发明的保护范畴。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。