1.本实用新型涉及零冷水热水器技术领域,特别涉及一种自动适应压力条件的防冷热水互串的管阀装置。

背景技术:

2.现有技术下的零冷水热水器在没有预装热水回水管的管道环境下安装应用时,创建水流循环条件最为通用的办法是用一个现有技术下的“h型冷热水管道连接件”安装在管道环境中距离热水器距离最远的用水点,将这个用水点的冷、热水管串通连接使热水管道内存储的常温水可以在零冷水热水器循环装置驱动下借道冷水管回流至热水器冷水进口,经热水器加热后通过热水管道重新输送到被现有技术下“h型冷热水管道连接件”串通的用水点,以达到对热水管道内存水循环加热的目的。(见图19)

3.现有技术下的“h型冷热水管连接件”由一条内置了一个现有技术单向阀的横管和两个三通构成(见图22),内置现有技术单向阀的主要目的和功能是保证热水管内水流单向流动,防止冷水管道水流流入热水管,同时兼具有阻止来自于热水管一侧较小流量水流进入冷水管道的作用。

4.在实际应用中,零冷水热水器所辖用水管道环境中通常存在厨用、盥洗以及冲水马桶等各类型多个冷热水用水点,现有技术下的“h型冷热水管道连接件”在与零冷水热水器配伍使用时存在以下问题,就是当使用者在任一用水点使用冲水马桶或打开冷水水龙头使用冷水时,“h型冷热水管连接件”一侧热水管道内的水流通常会冲开单向阀串入另一侧冷水管道,导致发生错误引燃热水器燃烧器的现象,影响用户的使用体验。(见图20)

5.在没有安装热水回水管的管道环境内,经“h型冷热水管连接件”由热水管一侧流向冷水管一侧的水流分为以下两种:

6.第一种,由零冷水热水器循环装置驱动发生的循环水流由热水管一侧经“h型冷热水管连接件”阀体流向冷水管一侧;现有技术下零冷水热水器的循环装置驱动下通过“h型冷热水管连接件”的循环水流流量通常在每分钟4l~6l左右。需要说明的是,只有在达到一定流量前提下才能引燃热水器燃烧器,现有技术下的燃气热水器通常需要每分钟大于2l或更高一些的流量才能引燃燃烧器,就是说低于每分钟2l流量的串水水流不会引燃热水器燃烧器。

7.第二种,当热水器管道环境有用水点冷水龙头被打开或发生马桶冲水等使用冷水动作时,被打开的冷水龙头或冲水马桶的出水量中有一部分水流是由热水管一侧经现有技术下“h型冷热水管连接件”串流向冷水管一侧的,实际检测中发现,这一干扰性串水流量最大可以达到或超过6l/每分钟,干扰性串水流量的大小与管道环境压力和被打开的冷水龙头的出水量大小成正比。(见图20)

8.由于零冷水热水器的循环水流与使用冲水马桶后或打开冷水水龙头使用冷水时的干扰性串水水流是同方向的,现有技术下的“h型冷热水管连接件”无法区分循环水流和干扰性串水水流,也无法阻止干扰性串水水流,所以,使用冲水马桶或打开冷水龙头等比较

大的冷水用水动作导致错误引燃热水器燃烧器的现象始终是现有技术下零冷水热水器产品普遍存在的难点问题。

9.经实验研究分析,上述两种流经“h型冷热水管连接件”的水流存在一个重要的条件差异,即:零冷水热水器循环水流发生时,是以用水管道环境内冷、热水全部水龙头均处于关闭状态为条件的,也就是说发生循环水流时“h型冷热水管连接件”内所承受的压力没有降低。干扰性串水水流流经阀体时,是基于管道环境中有某个冷水龙头被打开,所以,根据使用被打开龙头的出水流量大小,会不同程度地降低“h型冷热水管连接件”内原有的压力。这一压力条件的变化为本实用新型一种自动适应压力条件的防冷热水互串的管阀装置创造了必要的工作条件。

10.但在实际应用中,尤其是从现场安装程序方面还需要面对一个现实且棘手的问题,就是生活自来水管道的压力标准通常在0.1mpa~0.4mpa范围区间,不同地区、不同层高建筑甚至用水点与热水器之间管道不同的距离长度或转弯数量等多种因素都会导致不同位置的用水点压力有所不同,针对性适配现场管道环境个性压力条件需要进行很繁琐的测压、调试过程。

技术实现要素:

11.本实用新型提供的一种自动适应压力条件的防冷热水互串的管阀装置,可以自动适配零冷水热水器所辖管道环境内各种压力条件,并根据压力动态变化自动识别、区分阀体内即时通过水流来源,既能许可零冷水热水器循环水流正常通过,又可以阻止因使用冲水马桶或其他打开冷水龙头等冷水用水动作所产生的干扰性串水水流,消除错误引燃热水器燃烧器的现象,让使用者更加舒适;更重要的是本实用新型提供的一种自动适应压力条件的防冷热水互串的管阀装置能够自动适配千家万户管道环境的个性压力条件,省去了现场安装过程中试压检测、校准调试、反复拆装等繁琐的人工动作,显著提高了现场安装工作效率;本实用新型提供的一种自动适应压力条件的防冷热水互串的管阀装置与现有技术下的“h型冷热水管连接件”安装位置、安装方法相同。

12.为了实现上述目的,本实用新型提供以下技术方案:

13.一种自动适应压力条件的防冷热水互串的管阀装置,包括:水压感应传动装置和水流截止装置;

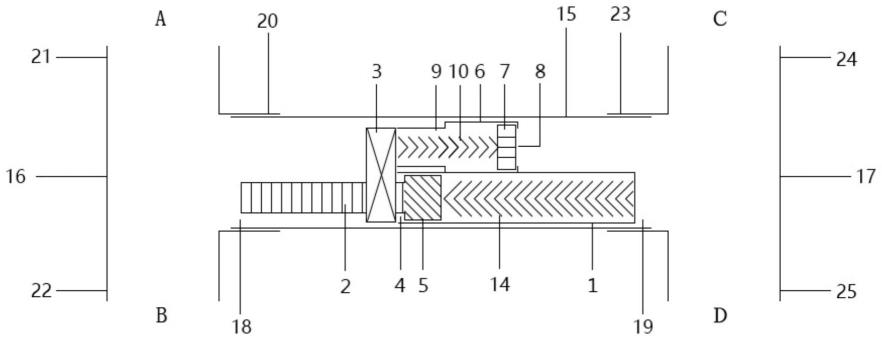

14.所述水压感应传动装置包括:压力管筒1、活塞式水压感应杆2和水压水流联动杆3;

15.所述压力管筒1设置有第一开口4,所述活塞式水压感应杆2一端设置有密封活塞5,所述密封活塞5可滑动的设置在所述压力管筒1内,所述活塞式水压感应杆2另一端延伸至所述第一开口4外;

16.所述水压水流联动杆3一端可滑动的设置在所述活塞式水压感应杆2上,所述水压水流联动杆3大于所述第一开口4的直径;

17.所述水流截止装置包括:第一横管6和水流通道截止阀板7;

18.所述第一横管6设置有第二开口8和第三开口9;

19.所述水流通道截止阀板7可滑动的设置在所述第一横管6内。

20.优选的,所述水流截止装置还包括:阀板行程控制弹簧10;

21.所述阀板行程控制弹簧10设置在所述第一横管6内,所述阀板行程控制弹簧10一端与所述水流通道截止阀板7面向所述第三开口9的一侧连接,另一端与所述水压水流联动杆3连接。

22.优选的,所述水流截止装置还包括:阀板行程控制杆11;

23.所述阀板行程控制杆11设置在所述第一横管6内所述第三开口9一侧,所述所述水压水流联动杆3与与所述水流通道截止阀板7之间,所述阀板行程控制杆11一端与所述水流通道截止阀板7一侧连接,另一端与所述水压水流联动杆3连接。

24.优选的,所述水压水流联动杆3上设置有第一磁铁12,所述水流通道截止阀板7上设置有第二磁铁13。

25.优选的,所述水流通道截止阀板7大于所述第三开口9。

26.优选的,所述水流通道截止阀板7大于所述第二开口8。

27.优选的,所述水压感应传动装置还包括:水压感应弹簧14;

28.所述水压感应弹簧14设置在所述压力管筒1内,一端与所述压力管筒1筒壁连接,另一端与所述活塞式水压感应杆2设置有所述密封活塞5的一端连接。

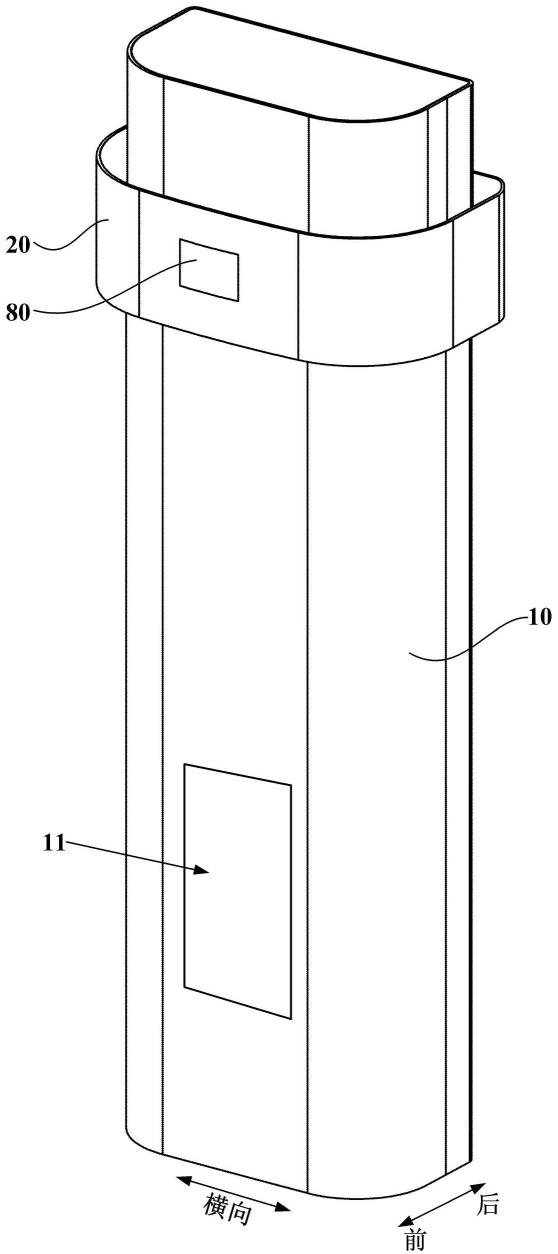

29.优选的,还包括:第二横管15、第一三通16和第二三通17;

30.所述第二横管15设置有第四开口18和第五开口19;

31.所述第一三通16设置有第六开口20、第七开口21和第八开口22;

32.所述第二三通17设置有第九开口23、第十开口24和第十一开口25;

33.所述第四开口18与所述第六开口20连接,所述第五开口19与所述第九开口23连接;

34.所述水压感应传动装置和所述水流截止装置设置在所述第二横管15内;

35.通过实施以上技术方案,具有以下技术效果:除具有现有技术下“h型冷热水管连接件”的基本功能外,本实用新型提供的一种自动适应压力条件的防冷热水互串的管阀装置,可以自动适配零冷水热水器所辖管道环境内各种压力条件,并根据压力动态变化自动识别、区分阀体内即时通过水流来源,既能许可零冷水热水器循环水流正常通过,又可以阻止因使用冲水马桶或其他打开冷水龙头等冷水用水动作所产生的干扰性串水水流,消除错误引燃热水器燃烧器的现象,让使用者更加舒适;更重要的是本实用新型提供的一种自动适应压力条件的防冷热水互串的管阀装置能够自动适配千家万户管道环境的个性压力条件,省去了现场安装过程中试压检测、校准调试、反复拆装等繁琐的人工动作,显著提高了现场安装工作效率。

附图说明

36.图1,常压下和将本实用新型装入管道环境中未通水无压状态下,所述活塞式水压感应杆2、所述水压水流联动杆3与所述第一开口4、所述第三开口9位置关系;所述水流通道截止阀板7与阀板行程控制弹簧10及所述第二开口8、所述第三开口9位置关系示意图;

37.图2,安装在管道环境中通水后恒压状态下,所述活塞式水压感应杆2、所述水压水流联动杆3与所述第一开口4、所述第三开口9位置关系;所述水流通道截止阀板7与阀板行程控制弹簧10及所述第二开口8、所述第三开口9位置关系示意图;

38.图3,当循环水流发生时,所述活塞式水压感应杆2、所述水压水流联动杆3与所述

第一开口4、所述第三开口9位置关系;所述水流通道截止阀板7与阀板行程控制弹簧10及所述第二开口8、所述第三开口9位置关系示意图;

39.图4,当产生干扰性串水水流时,所述活塞式水压感应杆2、所述水压水流联动杆3与所述第一开口4、所述第三开口9位置关系;所述水流通道截止阀板7与阀板行程控制弹簧10及所述第二开口8、所述第三开口9位置关系示意图;

40.图5,当干扰性串水水流消失后,所述活塞式水压感应杆2、所述水压水流联动杆3与所述第一开口4、所述第三开口9位置关系;所述水流通道截止阀板7与阀板行程控制弹簧10及所述第二开口8、所述第三开口9位置关系示意图;

41.图6,当管道环境中有热水龙头被打开时,所述活塞式水压感应杆2、所述水压水流联动杆3与所述第一开口4、所述第三开口9位置关系;所述水流通道截止阀板7与所述阀板行程控制杆11及所述第二开口8、所述第三开口9位置关系示意图;

42.图7,常压下和将本实用新型装入管道环境中未通水无压状态下,所述活塞式水压感应杆2、所述水压水流联动杆3与所述第一开口4、所述第三开口9位置关系;所述水流通道截止阀板7与所述阀板行程控制杆11及所述第二开口8、所述第三开口9位置关系示意图;

43.图8,安装在管道环境中通水后恒压状态下,所述活塞式水压感应杆2、所述水压水流联动杆3与所述第一开口4、所述第三开口9位置关系;所述水流通道截止阀板7与所述阀板行程控制杆11及所述第二开口8、所述第三开口9位置关系示意图;

44.图9,当循环水流发生时,所述活塞式水压感应杆2、所述水压水流联动杆3与所述第一开口4、所述第三开口9位置关系;所述水流通道截止阀板7与所述阀板行程控制杆11及所述第二开口8、所述第三开口9位置关系示意图;

45.图10,当产生干扰性串水水流时,所述活塞式水压感应杆2、所述水压水流联动杆3与所述第一开口4、所述第三开口9位置关系;所述水流通道截止阀板7与所述阀板行程控制杆11及所述第二开口8、所述第三开口9位置关系示意图;

46.图11,当干扰性串水水流消失后,所述活塞式水压感应杆2、所述水压水流联动杆3与所述第一开口4、所述第三开口9位置关系;所述水流通道截止阀板7与所述阀板行程控制杆11及所述第二开口8、所述第三开口9位置关系示意图;

47.图12,当管道环境中有热水龙头被打开时,所述活塞式水压感应杆2、所述水压水流联动杆3与所述第一开口4、所述第三开口9位置关系;所述水流通道截止阀板7与所述阀板行程控制杆11及所述第二开口8、所述第三开口9位置关系示意图;

48.图13,常压下和将本实用新型装入管道环境中未通水无压状态下,所述活塞式水压感应杆2、所述水压水流联动杆3与所述第一开口4、所述第三开口9位置关系;在所述第一磁铁12和所述第二磁铁13间排斥力作用下所述水流通道截止阀板7与所述第二开口8、所述第三开口9位置关系示意图;

49.图14,安装在管道环境中通水后恒压状态下,所述活塞式水压感应杆2、所述水压水流联动杆3与所述第一开口4、所述第三开口9位置关系;在所述第一磁铁12和所述第二磁铁13间排斥力作用下所述水流通道截止阀板7与所述第二开口8、所述第三开口9位置关系示意图;

50.图15,当循环水流发生时,所述活塞式水压感应杆2、所述水压水流联动杆3与所述第一开口4、所述第三开口9位置关系;在所述第一磁铁12和所述第二磁铁13间排斥力作用

下所述水流通道截止阀板7与所述第二开口8、所述第三开口9位置关系示意图;

51.图16,当产生干扰性串水水流时,所述活塞式水压感应杆2、所述水压水流联动杆3与所述第一开口4、所述第三开口9位置关系;在所述第一磁铁12和所述第二磁铁13间排斥力作用下所述水流通道截止阀板7与所述第二开口8、所述第三开口9位置关系示意图;

52.图17,当干扰性串水水流消失后,所述活塞式水压感应杆2、所述水压水流联动杆3与所述第一开口4、所述第三开口9位置关系;在所述第一磁铁12和所述第二磁铁13间排斥力作用下所述水流通道截止阀板7与所述第二开口8、所述第三开口9位置关系示意图;

53.图18,当管道环境中有热水龙头被打开时,所述活塞式水压感应杆2、所述水压水流联动杆3与所述第一开口4、所述第三开口9位置关系;在所述第一磁铁12和所述第二磁铁13间排斥力作用下所述水流通道截止阀板7与所述第二开口8、所述第三开口9位置关系示意图;

54.图19,现有技术下的“h型冷热水管道连接件”和本实用新型相同的安装位置及管道环境循环水流路线示意图;

55.图20,安装有现有技术下的“h型冷热水管道连接件”的管道环境中,有冷水龙头被打开或发生马桶冲水动作时,干扰性串水水流发生路线示意图(阀体内有干扰性串水水流发生);

56.图21,安装本实用新型一种自动适应压力条件的防冷热水互串的管阀装置后,热水器管道环境中有冷水龙头被打开或发生马桶冲水动作时,管道环境中水流路线示意图(阀体内无干扰性串水水流发生);

57.图22,现有技术“h型冷热水连接件”结构示意图;

58.主要元件符号说明:a为用水点冷水来水管口,b为用水点混水阀的冷水进口,c为用水点热水来水管口,d为用水点混水阀的热水进口,e零冷水热水器的安装位置,f为热水器的热水出口,g为热水器的冷水进口,h为入户冷水总管,i为冷水管,j为热水管,k为安装本实用新型或现有技术“h型冷热水管连接件”安装位置,l为同一管道环境内的其他用水点,m为单向阀,n为马桶所在位置。

具体实施方式

59.为了更好的理解本实用新型的技术方案,以下结合附图1-22详细描述本实用新型提供的实施例。

60.实施例一:一种自动适应压力条件的防冷热水互串的管阀装置,包括:水压感应传动装置和水流截止装置;

61.所述水压感应传动装置包括:压力管筒1、活塞式水压感应杆2和水压水流联动杆3;

62.所述压力管筒1设置有第一开口4,所述活塞式水压感应杆2一端设置有密封活塞5,所述密封活塞5可滑动的设置在所述压力管筒1内,所述活塞式水压感应杆2另一端延伸至所述第一开口4外;

63.所述水压水流联动杆3一端可滑动的设置在所述活塞式水压感应杆2上,所述水压水流联动杆3大于所述第一开口4的直径;

64.所述水流截止装置包括:第一横管6和水流通道截止阀板7;

65.所述第一横管6设置有第二开口8和第三开口9;

66.所述水流通道截止阀板7可滑动的设置在所述第一横管6内;

67.在本实施例中,所述第三开口9可以是设置在所述第一横管6内的小于所述第一横管6内径的卡口形式,也可以是小于所述第一横管6内径的收口管段的形式;所述第一开口与4所述第三开口9同侧;

68.在实际应用中,所述第二开口8通往热水管方向,所述第三开口9通往冷水管方向;所述水流通道截止阀板7在受到来自于所述第二开口8一侧水流冲击时,可以向所述第三开口9滑动靠近所述第三开口9大幅降低过水量或将其完全封闭;在受到来自于所述第三开口9一侧水流冲击时,所述水流通道截止阀板7可以向所述第二开口8滑动将其封闭;所述水压水流联动杆3大于所述第一开口4,所述水压水流联动杆3不会受外部压力由所述第一开口4进入所述压力管筒1,所述水压水流联动杆3对应所述第三开口9的区域为格栅状,不会阻碍所述第三开口9的水流通过;所述水压水流联动杆3以既可滑动又具有一定相互摩擦阻力的结构方式设置在所述活塞式水压感应杆2上,在摩擦阻力的作用下所述水压水流联动杆3不会因来自于所述第二开口8或所述第三开口9任何方向的水流冲击改变在所述活塞式水压感应杆2上的位置;

69.本实用新型一种自动适应压力条件的防冷热水互串的管阀装置可以自动适配管道环境个性压力条件的技术原理是:由于所述水压水流联动杆3与所述活塞式水压感应杆2以既可滑动又具有一定摩擦力阻力的结构方式结合,所以当所述活塞式水压感应杆2受压滑动进入所述压力管筒1时(压力大小不同,深入距离不同),所述水压水流联动杆3因受所述第一开口4的阻止,始终保持在与所述压力管筒1所述第一开口4贴合的位置;当受压降低时所述所述活塞式水压感应杆2会因所述压力管筒1内气体膨胀作用向外相应距离的滑动,此时所述水压水流联动杆3在与所述活塞式水压感应杆2间摩擦阻力作用下同步退移,与所述第一开口4拉开一定距离;所述水压水流联动杆3与所述活塞式水压感应杆2间的摩擦阻力大于其可能受到的水流的冲击力,不会因受到水流的冲击而改变其在所述活塞式水压感应杆2上的位置;

70.本实用新型一种自动适应压力条件的防冷热水互串的管阀装置自动区分、识别零冷水热水器循环水流和干扰性串水水流的技术原理是:零冷水热水器循环水流形成完整循环圈须以管道环境各个冷热水龙头关闭为条件,也就是说,循环水流发生时管道环境和本实用新型阀体中的压力不会降低;而干扰性串水水流发生时一定是管道环境有某个用水点的冷水龙头被打开或冲水马桶在被使用,管道环境和本实用新型阀体所承受的压力会有所降低;本实用新型正是依据阀体内压力变化这一特性,通过活塞式水压感应杆2、所述水压水流联动杆3、所述水流通道截止阀板7间的联动关系,对两种不同来源的水流做出针对性的反应动作;在本实施例中,所述第一横管6与所述压力管筒1并列平行设置,在其他实施例中,所述第一横管6与所述压力管筒1也可以纵向排列;

71.以下分别对本实用新型一种自动适应压力条件的防冷热水互串的管阀装置在“常压状态下,含将本实用新型安装入用水管道中后未通水无压力状态时、本实用新型阀体安装在管道环境中通水后的恒压状态下、当零冷水热水器循环装置开始运行,循环水流发生时、当管道环境中有冷水龙头被打开或有使用马桶冲水等冷水用水动作产生干扰性串水水流时、当管道环境中被打开的冷水水龙头关闭,干扰性串水水流消失后、以及当管道环境中

有热水龙头被打开时等各种压力下或压力条件变化时所述压力管筒1、所述活塞式水压感应杆2、所述水压水流联动杆3以及所述水流通道截止阀板7间联动关系及上述各部件所处对应的位置关系做出具体说明;

72.常压状态下,含将本实用新型安装入用水管道中后未通水无压力状态下,此时所述活塞式水压感应杆2没有受到压力压迫,所述密封活塞5处于所述压力管筒1所述第一开口4端口位置,所述活塞式水压感应杆2其余部分处于所述压力管筒1所述第一开口4之外,所述水压水流联动杆3处在靠近或贴紧所述第一开口4的初始位置,此时所述水流通道截止阀板7处在与所述第三开口9保持一定距离、靠近或贴紧所述第二开口8的初始待机位置,所述第三开口9畅通;(见图1)

73.当将本实用新型一种自动适应压力条件的防冷热水互串的管阀装置被安装在管道环境中且通水承受压力状态下,但没有任何水流发生时,所述活塞式水压感应杆2受压并压缩所述压力管筒1内的气体向所述压力管筒1内滑动深入,同时由于这一压力大于所述水压水流联动杆3与所述活塞式水压感应杆2间的摩擦阻力,又由于所述第一开口4的限位阻拦作用,所述活塞式水压感应杆2受压所述压力管筒1内滑动深入的同时,所述水压水流联动杆3被迫在所述活塞式水压感应杆2上滑动退移,始终保持在与所述第一开口4紧密贴合的位置,同时因为所述水压水流联动杆3大于所述第一开口4并部分遮盖所述第三开口9,所以也保持在与所述第三开口9直接或间接贴合的位置;此时的所述水流通道截止阀板7处于与所述第三开口9保持一定距离、靠近或贴紧所述第二开口8的初始待机位置,所述第三开口9畅通;(见图2)

74.当零冷水热水器循环装置开始运行,循环水流发生时,由于此时管道环境内所有的冷热水龙头都处于关闭状态,管道环境内压力条件没有改变,本实用新型阀体内仍处于恒压受压状态,所述水压水流联动杆3仍处于贴紧所述第一开口4的位置,所述水流通道截止阀板7无法封闭所述第三开口9,不能阻断所述第一横管6的水流通道,零冷水热水器的循环水流会由与热水器热水管连通的所述第二开口8进入所述第一横管6并向与热水器冷水管连通的所述第三开口9流出;(见图3)

75.当管道环境中有冷水龙头被打开或有使用马桶冲水等冷水用水动作,产生干扰性串水水流时,管道环境和本实用新型一种自动适应压力条件的防冷热水互串的管阀装置所承受的压力会有所降低(水压降低幅度与干扰性水流流量大小有关),所述压力管筒1内被压缩的气体膨胀推动所述密封活塞5使所述活塞式水压感应杆2向外做相应距离滑动,所述水压水流联动杆3在摩擦力作用下随所述活塞式水压感应杆2同步位移,与所述第一开口4和所述第三开口9脱离,使所述水流通道截止阀板7在干扰性串水水流冲击下得以向所述第三开口9滑动靠近或使其完全封闭,大幅降低干扰性串水水流流量或完全阻断其通过;(见图4)

76.当管道环境中被打开的冷水水龙头关闭,本实用新型阀体内干扰性串水水流消失后,管道环境中和本实用新型一种自动适应压力条件的防冷热水互串的管阀装置恢复至承受恒压状态,所述活塞式水压感应杆2受压重新深入所述压力管筒1,所述水压水流联动杆3重新恢复至贴合所述第一开口4和直接或间接贴合所述第三开口9的位置,所述水流通道截止阀板7恢复至与所述第三开口9保持一定距离、靠近或贴紧所述第二开口8的初始待机位置,所述第三开口9恢复畅通;(见图5)

77.当管道环境中有热水龙头被打开时,在来自所述第三开口9一侧的水流冲击下,处于靠近或贴紧所述第二开口8位置的所述水流通道截止阀板7封闭所述第二开口8,从而阻止所述第三开口9所连通的冷水水管一侧水流经所述第二开口8流向热水管一侧;此时所述水流通道截止阀板7向所述第二开口8的滑动与本实用新型阀体内压力条件无关;(见图6)

78.本实用新型一种自动适应压力条件的防冷热水互串的管阀装置可以自主根据零冷水热水器所辖管道环境内压力条件的动态变化实现自动识别、区分即时通过水流来源,既能够许可零冷水热水器循环水流正常通过,又可以阻止因使用冲水马桶或打开冷水龙头等其他冷水用水动作所产生的干扰性串水水流通过,消除错误引燃热水器燃烧器的现象,让使用者更加舒适;更重要的是本实用新型能够自动适配千家万户管道环境的个性压力条件,省去了安装过程中试压检测、校准调试等繁琐的人工动作,显著提高了现场安装工作效率;本实用新型提供的一种自动适应压力条件的防冷热水互串的管阀装置与现有技术下的“h型冷热水管连接件”安装位置、安装方法相同。

79.在实施例一的基础上,在实施例二中,更具体的,所述水流截止装置还包括:阀板行程控制弹簧10;

80.所述阀板行程控制弹簧10设置在所述第一横管6内,所述阀板行程控制弹簧10一端与所述水流通道截止阀板7面向所述第三开口9的一侧连接,固定连接,另一端与所述水压水流联动杆3连接;(见图1)

81.在本实施例中,所述阀板行程控制弹簧10一端可以固定连接在所述水流通道截止阀板7面向所述第三开口9的一侧;在其他实施例中,所述阀板行程控制弹簧10也可以固定连接在所述水压水流联动杆3上;

82.在本实施例中,所述阀板行程控制弹簧10作用是使所述水压水流联动杆3与所述水流通道截止阀板7建立联动关系;控制和保持所述水流通道截止阀板7与所述第二开口8和所述第三开口9的位置关系,控制所述水流通道截止阀板7滑动行程;

83.当常压状态下,含将本实用新型一种自动适应压力条件的防冷热水互串的管阀装置安装入用水管道中后未通水的无压力状态,与所述第一开口4和所述第三开口9贴合的所述水压水流联动杆3,通过所述阀板行程控制弹簧10,使所述水流通道截止阀板7处于与所述第三开口9保持一定距离、靠近或贴紧所述第二开口8的初始待机位置;(见图1)

84.当将本实用新型一种自动适应压力条件的防冷热水互串的管阀装置安装在管道环境中通水后的恒压状态下,与所述第一开口4和所述第三开口9贴合的所述水压水流联动杆3,通过所述阀板行程控制弹簧10,使所述水流通道截止阀板7处于与所述第三开口9保持一定距离、靠近或贴紧所述第二开口8的初始待机位置,所述第三开口9畅通;(见图2)

85.当零冷水热水器循环装置开始运行,循环水流发生时,管道环境和本实用新型一种自动适应压力条件的防冷热水互串的管阀装置所承受的压力没有降低,所述水压水流联动杆3仍保持在与所述第一开口4和所述第三开口9贴合的位置,虽然受来自于所述第二开口8外侧循环水流的冲击,所述水流通道截止阀板7脱离所述第二开口8向所述第三开口9方向滑动,但此时由于所述水压水流联动杆3的位置没有发生退移,循环水流的冲力不足以克服所述阀板行程控制弹簧10的阻力将所述水流通道截止阀板7推送至封闭所述第三开口9的位置,循环水流得以持续通过;(见图3)

86.当管道环境中有冷水龙头被打开或使用马桶冲水等冷水用水动作,产生干扰性串

水水流,此时管道环境和本实用新型一种自动适应压力条件的防冷热水互串的管阀装置所承受的压力有所降低,所述水压水流联动杆3在所述压力管筒1内气体膨胀的作用下与所述第一开口4和所述第三开口9脱离,此时,在干扰性串水水流冲击下的所述水流通道截止阀板7足以克服所述阀板行程控制弹簧10的阻力滑动至贴近或封闭所述第三开口9的位置,得以大幅降低或完全阻断干扰性串水水流通过;(见图4)

87.当管道环境中被打开的冷水水龙头关闭,本实用新型阀体内干扰性串水水流消失后,管道环境中和本实用新型一种自动适应压力条件的防冷热水互串的管阀装置恢复至原承受原有恒压状态,所述水压水流联动杆3恢复至贴合所述第一开口4和所述第三开口9的位置,所述水压水流联动杆3通过所述阀板行程控制弹簧10作用于所述水流通道截止阀板7,使其恢复至与所述第三开口9保持一定距离、处于靠近或贴紧所述第二开口8的初始待机位置,所述第三开口9恢复畅通;(见图5)

88.当管道环境中有热水龙头被打开时,来自所述第三开口9一侧的水流会冲击处于初始待机位置的所述水流通道截止阀板7向所述第二开口8滑动并将其封闭,以阻止这一水流流出所述第二开口8(见图6),此时所述水流通道截止阀板7向所述第二开口8的滑动与管道环境和阀体内压力条件及所述阀板行程控制弹簧10阻力无关;本实用新型一种自动适应压力条件的防冷热水互串的管阀装置可以自主根据零冷水热水器所辖管道环境内压力条件的动态变化实现自动识别、区分即时通过水流来源,既能够许可零冷水热水器循环水流正常通过,又可以阻止因使用冲水马桶或打开冷水龙头等其他冷水用水动作所产生的干扰性串水水流通过,消除错误引燃热水器燃烧器的现象,让使用者更加舒适;本实用新型更重要的是能够自动自动适配千家万户管道环境的个性压力条件,省去了安装过程中试压检测、校准调试等繁琐的人工动作,显著提高了现场安装工作效率;本实用新型提供的一种自动适应压力条件的防冷热水互串的管阀装置与现有技术下的“h型冷热水管连接件”安装位置、安装方法相同。

89.在实施例一的基础上,在实施例三中,更具体的,所述水流截止装置还包括:阀板行程控制杆11;

90.所述阀板行程控制杆11设置在所述第一横管6内所述第三开口9一侧,所述所述水压水流联动杆3与所述水流通道截止阀板7之间,所述阀板行程控制杆11一端与所述水流通道截止阀板7朝向所述第三开口9的一侧连接,另一端与所述所述水压水流联动杆3连接(见图7);

91.在本实施例中,所述阀板行程控制杆11可以与所述水流通道截止阀板7朝向所述第三开口9的一侧固定连接;

92.所述阀板行程控制杆11作用是使所述水压水流联动杆3与所述水流通道截止阀板7建立联动关系;控制和保持所述水流通道截止阀板7与所述第二开口8和所述第三开口9的位置关系,控制所述水流通道截止阀板7行程;

93.常压状态,含将本实用新型一种自动适应压力条件的防冷热水互串的管阀装置安装入用水管道中后未通水的无压力状态,与所述第一开口4和所述第三开口9贴合的所述水压水流联动杆3,通过所述阀板行程控制杆11,使所述水流通道截止阀板7处于与所述第三开口9保持一定距离、靠近或贴紧所述第二开口8的初始待机位置;(见图7)

94.当将本实用新型一种自动适应压力条件的防冷热水互串的管阀装置安装在管道

环境中通水后的恒压状态下,与所述第一开口4和所述第三开口9贴合的所述水压水流联动杆3,通过所述阀板行程控制杆11,使所述水流通道截止阀板7处于与所述第三开口9保持一定距离、靠近所述第二开口8的初始待机位置,所述第三开口9保持畅通;(见图8)

95.当零冷水热水器循环装置开始运行,循环水流发生时,管道环境和本实用新型一种自动适应压力条件的防冷热水互串的管阀装置所承受的的压力没有降低,所述水压水流联动杆3仍保持在与所述第一开口4和所述第三开口9贴合的位置,虽然受来自于所述第二开口8外侧循环水流的冲击,所述水流通道截止阀板7向所述第三开口9方向滑动,但此时由于所述水压水流联动杆3的作用所述水压水流联动杆3的位置没有发生退移,循环水流的冲力不足以克服所述阀板行程控制杆11的阻力将所述水流通道截止阀板7推送至封闭所述第三开口9的位置,循环水流得以持续通过;(见图9)

96.当管道环境中有冷水龙头被打开或有使用马桶冲水等冷水用水动作,产生干扰性串水水流时,此时管道环境和本实用新型阀体内压力有所降低,导致所述水压水流联动杆3与所述第一开口4和所述第三开口9脱离,此时,所述阀板行程控制杆11不再阻止所述水流通道截止阀板7滑向所述第三开口9,在干扰性串水水流冲击下的所述水流通道截止阀板7得以滑动至贴近或封闭所述第三开口9的位置,降低或完全阻断干扰性串水水流通过;(见图10)

97.当管道环境中被打开的冷水水龙头关闭,本实用新型阀体内干扰性串水水流消失后,管道环境中和本实用新型一种自动适应压力条件的防冷热水互串的管阀装置恢复至承受原有恒压状态,所述水压水流联动杆3恢复至贴合所述第一开口4和所述第三开口9的位置,所述水压水流联动杆3通过所述阀板行程控制杆11作用于所述水流通道截止阀板7,使其恢复至与所述第三开口9保持一定距离、处于靠近所述第二开口8的初始待机位置,所述第三开口9恢复畅通;(见图11)

98.当管道环境中有热水龙头被打开时,来自所述第三开口9一侧的水流会冲击处于初始待机位置的所述水流通道截止阀板7向所述第二开口8滑动并将其封闭,以阻止来自于所述第三开口9一侧的水流流出所述第二开口8(见图12),此时所述水流通道截止阀板7向所述第二开口8的滑动与管道环境和阀体内压力条件的变化及所述阀板行程控制杆11无关;本实用新型一种自动适应压力条件的防冷热水互串的管阀装置可以自主根据零冷水热水器所辖管道环境内压力条件的动态变化实现自动识别、区分即时通过水流来源,既能够许可零冷水热水器循环水流正常通过,又可以阻止因使用冲水马桶或打开冷水龙头等其他冷水用水动作所产生的干扰性串水水流通过,消除错误引燃热水器燃烧器的现象,让使用者更加舒适;本实用新型更重要的是能够自动自动适配千家万户管道环境的个性压力条件,省去了安装过程中试压检测、校准调试等繁琐的人工动作,显著提高了现场安装工作效率;本实用新型提供的一种自动适应压力条件的防冷热水互串的管阀装置与现有技术下的“h型冷热水管连接件”安装位置、安装方法相同;

99.在本实施例中,所述阀板行程控制杆11可以固定连接在所述水流通道截止阀板7一侧,在其他实施例中,所述阀板行程控制杆11可以由受压力超过一定限度后可以弯曲变形的柔性材料制成。

100.在实施例一的基础上,在实施例四中,更具体的,所述水压水流联动杆3上设置有第一磁铁12,所述水流通道截止阀板7上设置有第二磁铁13;

101.在本实施例中,所述第一磁铁12和所述第二磁铁13同极相对设置,目的在于利用两磁铁间的排斥力,作用是:使所述水压水流联动杆3与所述水流通道截止阀板7建立联动关系;控制和保持所述水流通道截止阀板7与所述第二开口8和所述第三开口9的位置关系,控制所述水流通道截止阀板7滑动行程;

102.常压状态下,含将本实用新型一种自动适应压力条件的防冷热水互串的管阀装置安装入管道环境中后未通水的无压力状态,所述水压水流联动杆3处于贴紧所述第一开口4的初始待机位置,在所述第一磁铁12和所述第二磁铁13之间排斥力的作用下,所述水流通道截止阀板7处在与所述第三开口9保持一定距离的初始待机位置,所述第三开口9畅通;(见图13)

103.当将本实用新型阀体安装在管道环境中通水后的恒压状态下,所述水压水流联动杆3始终保持在与所述第一开口4紧密贴合的位置,此时在所述第一磁铁12和所述第二磁铁13的之间排斥力作用下,所述水流通道截止阀板7处在与所述第三开口9保持一定距离的初始待机位置,所述第三开口9畅通;(见图14)

104.当零冷水热水器循环装置开始运行,本实用新型阀体内发生循环水流时,因此时管道环境和本实用新型一种自动适应压力条件的防冷热水互串的管阀装置所承受的压力没有降低,设置有所述第一磁铁12的所述水压水流联动杆3没有发生退移,来自所述第二开口8一侧的循环水流不足以克服所述第一磁铁12和所述第二磁铁13的排斥力,所述水流通道截止阀板7不能贴合封闭所述第三开口9,循环水流得以持续通过;(见图15)

105.当管道环境中有冷水龙头被打开或有使用马桶冲水等冷水用水动作产生干扰性串水水流时,管道环境和本实用新型一种自动适应压力条件的防冷热水互串的管阀装置所承受的压力有所降低,所述压力管筒1内的压缩气体膨胀使设置有所述第一磁铁12的所述活塞式水压感应杆2滑动退移脱离所述第一开口4和所述第三开口9,所述第一磁铁12和所述第二磁铁13排斥力有效区间随之退移,所述水流通道截止阀板7得以在来自所述第二开口8一侧的干扰性水流的冲力下滑动至封闭所述第三开口9的位置,从而阻断干扰性串水水流通过;(见图16)

106.当管道环境中被打开的冷水水龙头关闭,干扰性串水水流后,管道环境中和本实用新型一种自动适应压力条件的防冷热水互串的管阀装置恢复承受至原有恒压状态,所述活塞式水压感应杆2受压重新深入所述压力管筒1,设置有所述第一磁铁12的所述水压水流联动杆3重新回复至贴合所述第一开口4和所述第三开口9的位置,所述水流通道截止阀板7在所述第一磁铁12和所述第二磁铁13之间排斥力的作用下恢复至与所述第三开口9保持一定距离的初始待机位置,所述第三开口9恢复畅通;(见图17)

107.当管道环境中有热水龙头被打开时,来自所述第三开口9一侧的水流会冲击处于初始待机位置的设置有所述第二磁铁13的所述水流通道截止阀板7向所述第二开口8滑动并将其封闭,以阻止这一水流流出所述第二开口8(见图18),此时所述水流通道截止阀板7向所述第二开口8的滑动与压力条件及所述第一磁铁12和所述第二磁铁13间排斥力无关;本实用新型一种自动适应压力条件的防冷热水互串的管阀装置可以自主根据零冷水热水器所辖管道环境内压力条件的动态变化实现自动识别、区分即时通过水流来源,既能够许可零冷水热水器循环水流正常通过,又可以阻止因使用冲水马桶或打开冷水龙头等其他冷水用水动作所产生的干扰性串水水流通过,消除错误引燃热水器燃烧器的现象,让使用者

更加舒适;本实用新型更重要的是能够自动自动适配千家万户管道环境的个性压力条件,省去了安装过程中试压检测、校准调试等繁琐的人工动作,显著提高了现场安装工作效率;本实用新型提供的一种自动适应压力条件的防冷热水互串的管阀装置与现有技术下的“h型冷热水管连接件”安装位置、安装方法相同。

108.在实施例一的基础上,在实施例五中,更具体的,所述水流通道截止阀板7大于所述第三开口9;

109.所述水流通道截止阀板7大于所述第三开口9的作用是便于所述水流通道截止阀板7在受到来自于所述第二开口8一侧水流冲击时可以完全封闭所述第三开口9;本实用新型一种自动适应压力条件的防冷热水互串的管阀装置可以自主根据零冷水热水器所辖管道环境内压力条件的动态变化实现自动识别、区分即时通过水流来源,既能够许可零冷水热水器循环水流正常通过,又可以阻止因使用冲水马桶或打开冷水龙头等其他冷水用水动作所产生的干扰性串水水流通过,消除错误引燃热水器燃烧器的现象,让使用者更加舒适;本实用新型更重要的特点是能够自动自动适配千家万户管道环境的个性压力条件,省去了安装过程中试压检测、校准调试等繁琐的人工动作,显著提高了现场安装工作效率;本实用新型提供的一种自动适应压力条件的防冷热水互串的管阀装置与现有技术下的“h型冷热水管连接件”安装位置、安装方法相同。

110.在实施例一的基础上,在实施例六中,更具体的,所述水流通道截止阀板7大于所述第二开口8;

111.所述水流通道截止阀板7大于所述第二开口8的作用是便于所述水流通道截止阀板7在受到来自于第三开口9一侧水流冲击时可以完全封闭所述第二开口8;从而实现自动识别、区分即时通过水流来源,既能够许可零冷水热水器循环水流正常通过,又可以阻止因使用冲水马桶或打开冷水龙头等其他冷水用水动作所产生的干扰性串水水流通过,消除错误引燃热水器燃烧器的现象,让使用者更加舒适;更重要的是本实用新型能够自动自动适配千家万户管道环境的个性压力条件,省去了安装过程中试压检测、校准调试等繁琐的人工动作,显著提高了现场安装工作效率;本实用新型提供的一种自动适应压力条件的防冷热水互串的管阀装置与现有技术下的“h型冷热水管连接件”安装位置、安装方法相同。

112.在实施例一的基础上,在实施例七中,进一步的,所述水压感应传动装置还包括:水压感应弹簧14;

113.所述水压感应弹簧14设置在所述压力管筒1内,一端与所述压力管筒1筒壁连接,另一端与所述活塞式水压感应杆2设置有所述密封活塞5的一端连接;(见图1)

114.在本实施例中,所述水压感应弹簧14的作用在于有效利用所述压力管筒1长度空间,以及使所述压力管筒1对受压和释放压力的反应更为敏感;

115.在实际应用中,所述水压感应弹簧14可以由1kg、2kg、3kg、4kg等不同阻力值的多段弹簧组合而成;例如:当本实用新型阀体内的压力为2kg时,1kg的弹簧会被压缩至极限,而3kg、4kg阻力值的弹簧不受压力影响,此时以2kg阻力值的弹簧为主负责做出对对应压力变化做出针对性反应,以此类推,从而可以自动适配不同压力条件的管道环境,本实用新型一种自动适应压力条件的防冷热水互串的管阀装置可以自主根据零冷水热水器所辖管道环境内压力条件的动态变化实现自动识别、区分即时通过水流来源,既能够许可零冷水热水器循环水流正常通过,又可以阻止因使用冲水马桶或打开冷水龙头等其他冷水用水动作

所产生的干扰性串水水流通过,消除错误引燃热水器燃烧器的现象,让使用者更加舒适;更重要的是本实用新型能够自动自动适配千家万户管道环境的个性压力条件,省去了安装过程中试压检测、校准调试等繁琐的人工动作,显著提高了现场安装工作效率;本实用新型提供的一种自动适应压力条件的防冷热水互串的管阀装置与现有技术下的“h型冷热水管连接件”安装位置、安装方法相同。

116.在一至七任一实施例的基础上,在实施例八中,进一步的,还包括:第二横管15、第一三通16和第二三通17;

117.所述第二横管15设置有第四开口18和第五开口19;

118.所述第一三通16设置有第六开口20、第七开口21和第八开口22;

119.所述第二三通17设置有第九开口23、第十开口24和第十一开口25;

120.所述第四开口18与所述第六开口20连接,所述第五开口19与所述第九开口23连接;

121.所述水压感应传动装置和所述水流截止装置设置在所述第二横管15内;

122.在本实施例中,所述压力管筒1与所述第一横管6平行并列,所述第一开口与4所述第三开口9同侧;所述第二开口8朝向所述第五开口19,所述第三开口9朝向所述第四开口18;在其他实施例中,所述压力管筒1与所述第一横管6可以纵向排列;

123.在实际应用中,本实用新型一种自动适应压力条件的防冷热水互串的管阀装置安装在零冷水热水器所辖管道环境中某个用水点(与现有技术下的“h型冷热水管连接件”安装位置、安装方法相同,通常是距离热水器距离最远的),所述第七开口21与通往零冷水热水器冷水进口的冷水管连接,所述第八开口22与用水点混水阀冷水进口连接;所述第十开口24与通往零冷水热水器热水出口的热水管连接,所述第十一开口25用水点混水阀热水进口连接;

124.当零冷水热水器循环装置运行时,循环水流从热水器热水出口经热水管流向本实用新型一种自动适应压力条件的防冷热水互串的管阀装置,由所述第二三通17所述第十开口24经所述第九开口23、所述第五开口19进入所述第二横管15,再经所述第二开口8进入所述第一横管6,流出所述第三开口9后再经所述第四开口18与所述第六开口20进入所述第一三通16,由与所述第七开口21连接的通往热水器冷水进口的冷水管回流至热水器燃烧器循环加热;(见图19)

125.本实用新型一种自动适应压力条件的防冷热水互串的管阀装置可以自主根据零冷水热水器所辖管道环境内压力条件的动态变化实现自动识别、区分即时通过水流来源,既能够许可零冷水热水器循环水流正常通过,又可以阻止因使用冲水马桶或打开冷水龙头等其他冷水用水动作所产生的干扰性串水水流通过,消除错误引燃热水器燃烧器的现象,让使用者更加舒适(见图20);更重要的是本实用新型能够自动自动适配千家万户管道环境的个性压力条件,省去了安装过程中试压检测、校准调试等繁琐的人工动作,显著提高了现场安装工作效率;本实用新型提供的一种自动适应压力条件的防冷热水互串的管阀装置与现有技术下的“h型冷热水管连接件”安装位置、安装方法相同;

126.以上对本实用新型实施例所提供的一种自动适应压力条件的防冷热水互串的管阀装置进行了详细介绍,对于本领域的一般技术人员,依据本实用新型实施例的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本实用

新型的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。