1.本实用新型属于噪声控制领域,具体涉及一种全金属宽频带复合消声结构。

背景技术:

2.随着我国近代工业、交通、城建、国防等事业的快速发展,噪声污染已发展成为重要的危害环境和居民健康、安宁的社会公害之一,噪声污染和其他水污染、大气污染、固体废弃物的污染被人们广泛看成乃至世界范围内四大主要的环境污染问题。特别是对于一些特殊的场所,如地下空间、遂道、相对封闭的大空间等,噪声污染不仅影响人们身心健康,而且影响生产的正常进行,影响精密仪器的精度,严重时,还会引发安全事故,近年,噪声污染越来越引起人们的重视,针对不同的噪声源采取各种噪声防止措施。对于室内大空间的噪声污染防治措施,目前采用最多的是在室内的围护结构上或顶棚下布置各种吸声结构,其原理是利用阻性或抗性吸声材料的吸收声能,使其转化成热能排放出去。

3.目前使用最多的吸声结构是用离心玻璃棉等多孔性吸声材料制成的吸声结构,这种结构只能使用在一般的环境当中,对中、高频噪声吸声效果较好,但是存在以下缺点:一是不符合环保要求,因为纤维类的吸声材料本身易产生纤维尘埃,而且施工劳动强度大,玻璃纤维对施工人员容易造成身体伤害。二是玻璃纤维容易吸收水分,纤维材料在重力作用下不可能常年维持垂直尺寸不变,所以消声结构的玻璃纤维发生大幅度沉降是必然的,发生沉降后的消声结构失去功能必须报废更换,从而带来巨大的维护代价。三是玻璃纤维不耐高温,当发生火灾后,须更换新的消声结构,造成财力、人力的极大浪费。

4.近年来,随着科技的发展,金属吸声结构在噪声控制领域得到了广泛的应用,其吸声机理建立在共振吸声原理基础上,在声波的作用下,靠空气在开口壁面的振动摩擦,由于粘滞阻尼和导热作用,使声能损耗。其吸声性能除与吸声材料的本身结构参数(如板厚、孔径或缝宽、穿孔率等)有关外,还与吸声板材后面留的共振腔厚度有关。目前最常见的金属吸声结构大多都是采用微穿孔板制作的,有单层共振腔和双层共振腔之分。金属吸声结构克服了阻性吸声材料的缺点,不污染环境,防潮、防霉,平时免维护,可以重复利用,降低全寿命周期成本。但是目前这种吸声结构还局限于单一材料的使用,所以其吸声频带很窄,一种结构只能偏重于吸收某一定频带范围内的噪声。

技术实现要素:

5.为了克服现有技术中的不足,本实用新型提出一种全金属宽频带复合消声结构,该消声结构具有吸声频带宽、耐高温、不污染、免维护,能重复利用等特点。

6.本实用新型的目的是通过以下技术方案来实现的:一种全金属宽频带复合消声结构,包括多个基本模块,基本模块之间通过固定螺杆组件连接,该复合消声结构通过固定螺杆组件固定在维护结构上。基本模块包括金属材质的前腔吸声结构和后腔吸声结构。前腔吸声结构位于后腔吸声结构的上方且二者相对设置;前腔吸声结构包括第一吸声板,位于第一吸声板下方且与第一吸声板相对设置的第二吸声板,前腔吸声结构壳体;前腔吸声结

构壳体的上边缘和下边缘翻边分别形成前腔吸声结构壳体上折边法兰和前腔吸声结构壳体下折边法兰。沿第一吸声板的周向均布多个第一紧固螺钉,第一紧固螺钉穿过第一吸声板、石棉橡胶板垫片、前腔吸声结构壳体上折边法兰后,螺母锁紧在第一紧固螺钉的下端;后腔吸声结构包括第二吸声板,后腔吸声结构壳体,后腔吸声结构底板;后腔吸声结构壳体的上边缘翻边形成后腔吸声结构壳体上折边法兰,后腔吸声结构壳体的下部与后腔吸声结构底板之间焊接固定;沿第二吸声板的周向均布多个第二紧固螺钉,第二紧固螺钉穿过前腔吸声结构壳体下折边法兰、石棉橡胶板垫片、第二吸声板、石棉橡胶板垫片、后腔吸声结构壳体上折边法兰后,螺母锁紧在第二紧固螺钉的下端;固定螺杆组件包括固定底座,固定底板,六角螺母,固定螺杆,压板,大平垫;固定底座采用铸钢浇注后车削加工,固定于空间的围护结构上(焊接在钢包混凝土的钢包上或焊接在预埋在混凝土的钢板上),固定底座具有t型卡槽,固定底板卡入固定底座的轨道内,固定底板采用厚钢板,厚钢板中心部分加工螺纹以用于和固定螺杆相配合。固定螺杆两端车有相同的螺纹。压板中心部分加工螺纹用于和固定螺杆相配合。

7.进一步的,所述第一吸声板包括微缝吸声板,微孔吸声板,三角孔吸声板,泡沫铝吸声板;所述第二吸声板包括三角孔吸声板,微缝吸声板,微孔吸声板,泡沫铝吸声板;

8.进一步的,所述前腔吸声结构与后腔吸声结构均为方桶形结构;

9.进一步的,固定底板的尺寸比固定底座卡槽的尺寸略小。

10.所述全金属宽频带复合消声结构的工作原理如下:

11.由微缝吸声板上的缝或微孔吸声板上的孔或三角孔吸声板上的孔与吸声板后面的空气层组成了多个共振器,这种共振器叫做亥姆霍兹共振器,当声波传到这种共振器时,小孔颈中的气体在声波的压力下,像活塞一样往复运动。运动的气体具有一定的质量,它抗拒由于声波作用而引起的运动速度的变化。同时,声波进入小孔或微缝时,由于孔颈或微缝壁的摩擦和阻尼,使一部分声能转化为热能而消耗掉。

12.当外来声波的频率同共振器的固有频率相同时,就发生共振。共振振幅越大。空气柱往返于孔颈中的速度也最大,摩擦损耗也就最大,吸收的声能也就最多。

13.共振吸声结构的固有频率与吸声板的板厚、穿孔率(或缝隙率)、孔颈(缝宽)、共振腔厚度有关,当噪声的特性已知时,可以通过调整上述参数进行针对性设计,大大提高吸声降噪效果。

14.本实用新型采用不同的金属吸声板并且设计成双层共振腔就是为了获得更宽频带的消声效果。当声波进入前腔吸声结构时,中、高频的噪声得到有效消除,剩余的中、低频声波继续进入后腔吸声结构得到消除。

15.本实用新型的特点是可以根据不同噪声的频谱特性,进行调整前腔和后腔的厚度,从而可以针对性地对噪声进行吸声。

16.与现有技术相比,本实用新型具有以下有益效果:

17.1、本实用新型采用微缝板和微孔板组成双层复合吸声结构,通过调整前后共振腔的厚度,获得宽频带的复合吸声结构,满足特殊噪声环境的吸声要求。

18.2、本实用新型采用耐高温不锈钢材料,可满足高温环境的使用要求。

19.3、本实用新型不污染、免维护,可以重复利用。

20.上述说明仅是本实用新型技术方案的概述,为了能更清楚了解本实用新型的技术

手段,而可依照说明书的内容予以实施,并且为让本实用新型的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

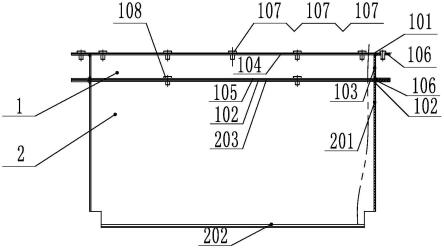

21.图1是本实用新型实施例的全金属宽频带复合消声结构基本模块的正视图;

22.图2是本实用新型实施例的全金属宽频带复合消声结构基本模块侧视图;

23.图3是本实用新型实施例的全金属宽频带复合消声结构基本模块俯视图;

24.图4是本实用新型实施例的全金属宽频带复合消声结构基本模块连接示意图;

25.图5是本实用新型实施例的全金属宽频带复合消声结构固定螺杆组件示意图;

26.图6是本实用新型实施例的固定螺杆结构示意图;

27.图7是本实用新型实施例的固定底座结构示意图;

28.图8是本实用新型实施例的固定底板结构示意图;

29.图9是本实用新型实施例的压板结构示意图。

30.附图标记

31.1-前腔吸声结构,2-后腔吸声结构,101-微缝吸声板,102-微孔吸声板,103-前腔吸声结构壳体,104-前腔吸声结构壳体上折边法兰,105-前腔吸声结构壳体下折边法兰,106-石棉橡胶板垫片,107-第一紧固螺钉,108-第二紧固螺钉,201-后腔吸声结构壳体,202-后腔吸声结构底板,203-后腔吸声结构壳体上折边法兰,3-固定螺杆组件,301-固定底座,302-固定底板,303-六角螺母,304-固定螺杆,305-压板,306-大平垫。

具体实施方式

32.为更进一步阐述本实用新型为达成预定实用新型目的所采取的技术手段及功效,下面将结合较佳实施例及附图,对依据本实用新型提出的一种全金属宽频带复合消声结构,其具体实施方式、结构、特征及其功效,详细说明如后。

33.请参阅图1-图9,一种全金属宽频带复合消声结构,包括多个基本模块,基本模块之间通过固定螺杆组件3连接在一起,该复合消声结构通过固定螺杆组件3固定在维护结构上。基本模块包括前腔吸声结构1,后腔吸声结构2。前腔吸声结构1位于后腔吸声结构2的上方且二者相对设置。前腔吸声结构1包括微缝吸声板101,位于微缝吸声板101下方且与微缝吸声板101相对设置的微孔吸声板102,以及前腔吸声结构壳体103。前腔吸声结构壳体103的上边缘和下边缘翻边分别形成前腔吸声结构壳体上折边法兰104和前腔吸声结构壳体下折边法兰105。沿微缝吸声板101的周向均布多个第一紧固螺钉107,第一紧固螺钉107穿过微缝吸声板101、石棉橡胶板垫片106、前腔吸声结构壳体上折边法兰104后,螺母锁紧在第一紧固螺钉107的下端。后腔吸声结构2包括微孔吸声板102,后腔吸声结构壳体201,后腔吸声结构底板202。后腔吸声结构壳体201的上边缘翻边形成后腔吸声结构壳体上折边法兰203,后腔吸声结构壳体201的下部与后腔吸声结构底板202之间焊接固定,后腔吸声结构壳体201与后腔吸声结构底板202之间形成一个方桶形空腔。沿微孔吸声板102的周向均布多个第二紧固螺钉108,第二紧固螺钉108穿过前腔吸声结构壳体下折边法兰105、石棉橡胶板垫片106、微孔吸声板102、石棉橡胶板垫片106、后腔吸声结构壳体上折边法兰203后,螺母锁紧在第二紧固螺钉108的下端。

34.相邻基本模块之间通过两组固定螺杆组件3连接在一起。如图4所示,为三个相邻的基本模块连接示意图。如图5所示,固定螺杆组件3包括固定底座301,固定底板302,六角螺母303,固定螺杆304,压板305,大平垫306。固定底座301的结构如图7所示,固定底座301采用铸钢浇注后车削加工,固定于空间的围护结构上(焊接在钢包混凝土的钢包上或焊接在预埋在混凝土的钢板上)。固定底板302如图8所示,采用厚钢板,厚钢板中心部分加工螺纹以用于和固定螺杆304相配合。固定螺杆304如图6所示,固定螺杆304两端车有相同的螺纹。压板305如图9所示,包括水平部和竖直部,水平部的中心部分加工螺纹用于和固定螺杆304相配合。

35.如图4所示,安装时首先根据基本模块的大小在围护结构上进行划线排版,精确定准固定底座301的位置,然后根据定好的位置将全部固定底座301焊接在围护结构的预埋件上,再将固定底板302通过螺纹连接在固定螺杆304的一端,并卡入固定底座301的轨道内,再将固定螺杆304上依次套上大平垫306,并用六角螺母303固定,与固定螺杆处于相对位置的后腔吸声结构壳体201的底部卡入固定底座301的卡槽内。将压板305套入固定螺杆304的上端,并使压板305的一侧竖直部依次穿过微缝吸声板101、石棉橡胶板垫片106、前腔吸声结构壳体上折边法兰104,再在固定螺杆304上依次套上大平垫306,并用六角螺母303固定。

36.本实用新型的一个实施例中,前、后共振腔厚度分别为100mm、150mm,基本模块尺寸为500mm

×

500mm

×

250mm,按本实用新型制作样品与其他吸声吸声材料制作的样品(各10m2,即样品包括40个基本模块)进行对比检测,其吸声性能如下表:

37.[0038][0039]

从以上检测结果来看,本实用新型在全频带消声效果都比较好,而其他材料制作的吸声结构对中、高频噪声都有不同的失效现象。

[0040]

本实用新型还可以采用以下实施方式:前腔吸声结构的上部采用微孔吸声板,后腔吸声结构的上部采用三角孔吸声板;或者前腔吸声结构的上部采用微缝吸声板,后腔吸声结构的上部采用三角孔吸声板;或者前腔吸声结构的上部采用三角孔吸声板,后腔吸声结构的上部采用微缝吸声板;或者前腔吸声结构的上部采用泡沫铝吸声板,后腔吸声结构的上部采用三角孔吸声板,其余结构与上述实施方式中的结构相同。

[0041]

以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型做任何形式上的限制,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。